;..- I

Изобретение относится к измерительной технике, а именно, к устройствам для определения температуры насыщения пара жидких металлов и может быть использовано в, установках для исследования свойств щёлочных металлов и их соединений, а также для контроля непрерывных технологических процессов;

Известен датчик для определения темпер фатуры насыщения пара веществ (1 . Датчик содержит камеру с расположенной в ней конденсационной площадкой из твердотельных конструкционных материалов, терМопа-ру, с помощью которой измеряют температуру этой площадки и систему периодического, нагрева и охлаждения конденсационной площадки в процессе измерений.

Работа датчика основана на фиксировании, температуры конденсационной площадKri при конденсации пара и испарении во время термоциклирования площадки. Термоциклические нагрузки конденсационной площадки разрущают ее при-длительной непрерывной работе датчика в |{оррозинной ере де. , /

Наиболее близким к изобретению по тех нической сущности является датчик для определения темпе гатуры насыщения пара 2, который содержит трубчатый корпус с полостью для конденсата и пара и датчик температуры.

Корпус известного дatчикa выполнеи в виде трубки, нижний конец которой заглущен герметично, ас верхнего конца внутрь датчика введены термётично через гермовводы электроды термопары., Патру)брк подсое 1инения датчика к контролируемому рабочетиу о&ьену-раснбЛбЖЩ вблизи вводаэглектродов термопары в полость корпуса. Спай электродов термопары присоединен к нижнему заглушённому концу корпуса. При работе корпус датчика устанавливают вертикаль о заглушенным концом вниз. Датчик помещают в условия: хеплообмена, при котором верх его н4 одитгСй при Максимально температуре, а Низ при минимальной с тем, чтобы вдоль корпуса датчика установился постоянный градиент температуры. Это создает возможность самопроизвольного установленйя уровня жидкой фазы до состояния равновесия ее с, паровой фазой.

Термопйра датчика пиказывает ГЭДС, соответствующую температуре поверхностнбго слоя жидкой фазы, равную температу ре насыщения пара.

К недостаткам данного датчика ОТНОСЯТ Ся неравномерное распределение температур1г По поперечному сеченйю корпуса при керавномерном отводе тепла с Kojpnyca по радиусу, вследствие чего возникает трудность обеспечения постоянства температуры по попёречнбмусёчени1б; трудность вб1спройзведения ГрШуирбвОчиого распределения температурного поля по высоте корпуса при флуктуирующей интенсивности теплообмена корпуса с внешней средой. Другим недостатком

дайН|ОГО датчика является наличие в его конструкции расйЬложеняых Тййутри корпуса электродов термопары и гермовводов. Гермоввод содержит вакуумноплотный спай металла с керамикой. Вакуумиоплотные же спаи металла с керамикой недостаточно надежны, так как невозможно надежно npoBieрйть качёстТвЬ спая toro гермоввода, который использован в данном датчике. Это обусловлено тем, что качество спая металла с керамикой в гёрмоввбдах можно проверить только выборочно, разрушающим контролем - по УСИЛИЮ отрыва металла от керамики. По качеству спая части партии нспыtaHHbix-гермовводов судят о качестве спая остальных. Кроме того, наличие гермрввоД09 Н электрЬ 1Ов с рй:знбродньг1яй материалами снижает коррозиониую cToAKoctb датчика в коррозионных средах, например в щелочных металлах при высокой температуре, что сннжает, в свою очередь, срок службы

Датчика н его надежность.

Целью изобретения являетсяпо йышение надежности измерений.

Указанная Цель достигается тем, что в устройство видены продольные теплопроводящая и теплоотводящая тепловые трубы с узлами регулирования teплoпoдвoдa и теплоотвода, теплопроводящие ребра и расположенные аксиально корпусу, по всей его длине, кольцевые тепловые трубы,, часть из которых, через одну по длине корпуса, имеет тепловой контакт через теплопроводящее ребро с продольной теплоподводяЩей тепловой трубой, а часть имеет тепловой контакт через Др|угое теплопроводящее ребро с тродольHofl теплоотводящей тепловой трубой, причем теплопроводящие ребра выполнены, соОт fcfBeHHo, С увеличивающимся и уменьшаю-щимсйтермическим Сопротивлением радиаль 1юй/г еплопер(, а расположенный в кор: пуСёустТГбйства даТЧйК тбмпературы выпОлней в виде уровнемера жидкого металла, например, потенциометрического типа.

Такое выполнение устройства обеспечивает достижение постоянного градиента темпер&туры по длине корпуса устройртаа, по стоянство температуры по поперёчн%ну сечению, коррозионную стойкость устройства.

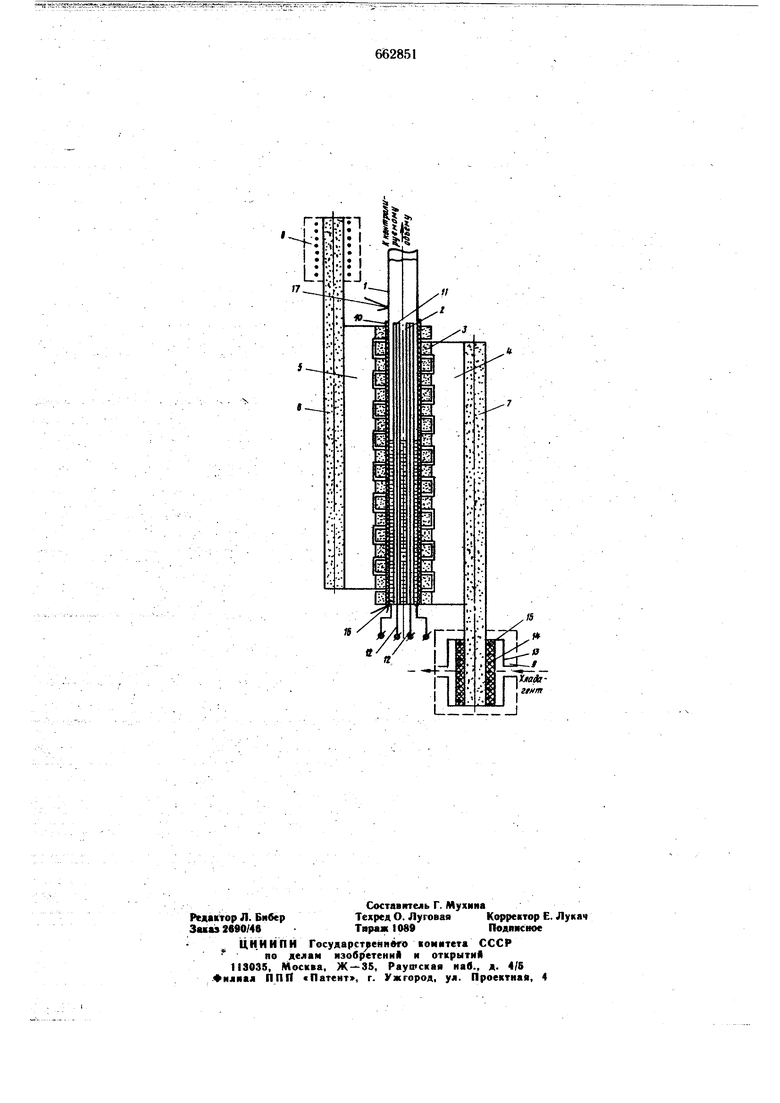

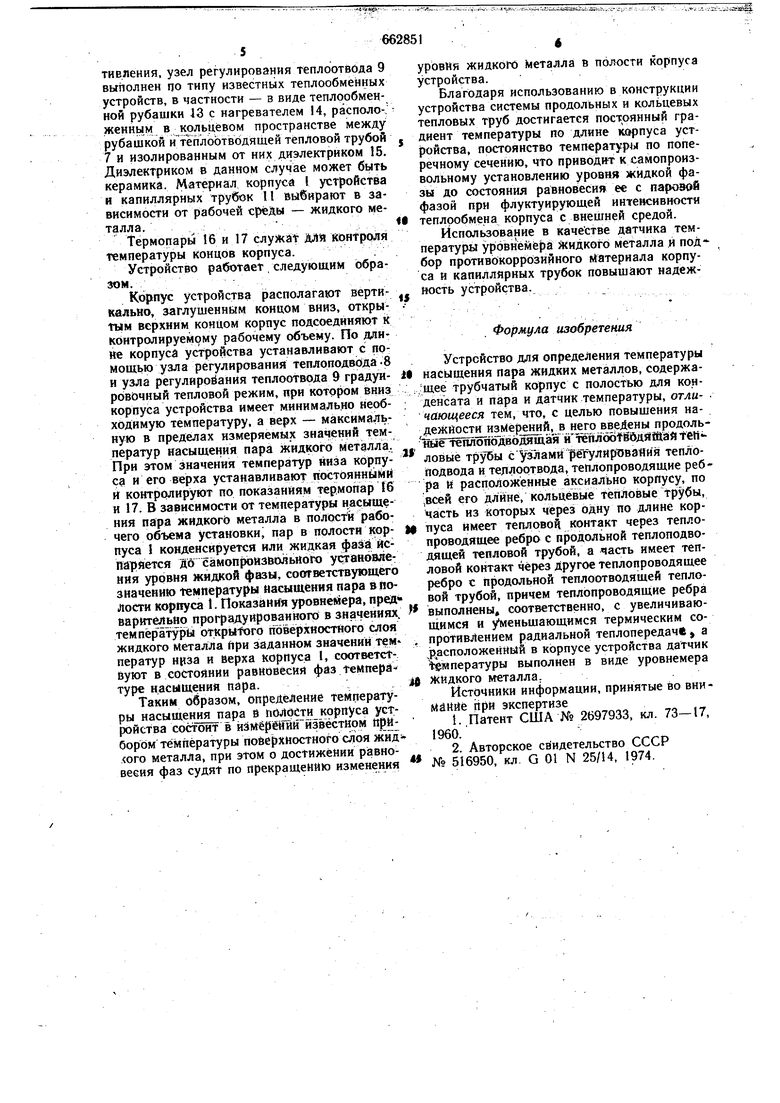

На чертеже изображен продольный разрез устройства.

Устройство содержит трубчатый корпус Г, по всей .высоте которого поверх его акстгально расположены кольцевые тепловые трубы 2 и 3. Наружной поверхностью эти кольцевые трубы через параллельные оси

корпуса теплопроводящие ребра 4.и 5 соединены с Продольными теплоподводящей 6 и теплоотврдящей 7 тепловыми трубами . Теплоподводящая труба 6 снабжена узлом регулирования теплоподвода 8, а теплоотводящая- узлом регулирований теплоотвОда 9.

Кольцевые тепловые трубы 2 и 3 своей внутренней контактной поверхностью имеют теп, левой контакт с корпусом через слой с повйщенным термическим сопротивлением 10, наприк1ер ел биокерамической засыпки. Это необходимо для создания более плавного изменения температуры стенки корпуса по его высоте. ПолобиНа из кольцевых тепловых труб, через одну по высоте их расположения, (тепловые трубы 2), нмеет через ребро 5 теплqвoй конта1д; спр9дол1ьнойдеплоподбо;

0 дящей тепловой трубой 6, другая ke поло вина - тепловые трубы 3, через другое ребро 4, иМеет тепловой контакт с продольной теплоотводящей тепловой трубой 7. Причем теплопередающее ребро 5 продольной теплопоДводящёй тепловой трубы 6 выполнено с постепенно увеличивающимся от верхне- части устройства к ниАней термическим сопротнвлением раДнаЛьНой теплопередаче, а ребро 4 продольной теплоотводящей теплбйой трубы 7 ыполнен6 с постепенно уменьшающнмся от верхней части устройства к нижней термическим сопротивлением радиальной теплопередаче. Этого можно достигнуть, в частнОстн, перфорацией ребра с постепенным изменен немПЛОТНОСТИ отверстий в нем по его длине. Назначение продольных тепловых труб н ребер с изменяющимся пО длине термическим сопротнйл(ением - создать градиент температуры по длине корпуса уст.ройства..

НазначёТйне кольцевых тепловых труб -

выравнять температуру стенки корпуса по его поперечному сечению.

В качестве датчика для измерения температуры открытого поверхностного слоя конденсата использован уровнемер жндкого металла,18 данном случае потенциометрнческоч) тнпа с Двумя зондами, расположенный в полости корпуса устройства .Зонды представ)1яют собой две капиллярные трубки 11, ввеКёННы€ в ПОЛОСТЬ Корпуса через его заглушенный ннжний конец, с к оторым они соединены

.герметично; Верхние концы трубок герметично заглушены. Внутри них расположены изолированные проводники 12, соединенные с йерхними заглушенными концами трубок П. УровнёШр Градуируют в градусах температуры пОВ1ГрхнОСТНОГО слоя конденсата в по

лости корпуса.

Узел регулирования теплоподвода 8 выполнен в виде обычного нагревателя сопротиЕяения, узел регулирования теплоотвода 9 выполнеи по типу известных теплообменных устройств, в частности - в виде теплообменной рубашки 13 с нагревателем 14, располо-. женным в кольцевом пространстве между рубашкой итеплоЬтвбдяшей тепловой трубой 7 и изолированным от них диэлектриком 15. Диэлектриком в данном случае может быть керамики. Материал корпуса I устройства и капиллярных трубок 11 выбирают в зависимости от рабочей среДы - жидкого металла.

Термопары 16 и 17 слулат ДЛй контроля температуры концов корпуса.

Устройство работает следующим образом. .; , -. .: . , . . .

Корпус устройства располагают вертикально, заглушенным концом вниз, открытым верхним концом корпус подсоединяют к контролируемому рабочему объему. По длнНе корпуса устройства устанавливают с помощью узла регулирования теплоподвЬда-8 и узла регулирования теплоотвода 9 градунровочный тепловой режим, при котором вниз корпуса устройства имеет мннимально необходимую температуру, а верх - максимальную в пределах измеряемых значений температур насыщения пара жидкого Металла При этом значения температур Низа корпусз н его верха устанавливают постоянными Н контролируют по показаниям термопар 16 и 17. В завнснмости от температуры насыщения пара жндкогд металла в полосой рабочего объема установкн пар в полостн корпуса 1 конденсируется или фаза испаряется дб самопроизве льного устанбаяения уровня жидкой фазы, соответствующего значению температуры насыщения пара в полости корпуса 1. Показания уровнеМера, преД варитёяьно проградуйрованногр в значениях, темпёратуры oTKpuforo lioiBepxHocTHoro слоя жидкого металла йрн заданном значеннН тем« ператур низа и верха корпуса 1, соответствуют в состоянии равновесия фаз темпера туре насыщения пара.

Таким образом, определение температуры насыщения пара в полйСти корпуса устройства состоит в йймёрёийй йзвёстиом прибором температуры поверхностного слоя жидтого металла, при этом о достижении равновесия фаз судят по прекращению изменения

уровня жидкого Металла в полости корпуса устройства.

Благодаря использованию в конструкции устройства системы продольных и кольцевых тепловых труб достнгается постоянный граднент температуры по длине корпуса устройства, постоянство температуры по поперечному сечению, что приводит к самопроизвольному установлению уровня жидкой фазы до состояния равновесия ее с парозоб фазой прн флуктуирующей интетенвности

теплообмена корпуса с внешней средой.

Использование в качестве датчика температуры уровнёйера Жидкого металла и подбор протнвЬкоррОзнйного Материала корпуса и капиллярных трубок повышают надежность устройства.

Формула изобретения

Устройство для определения температуры

насыщення пара жидких металлов, содержа,щее трубчатый корпус с полостью для конденсата и пара н датчик температуры, отличающееся тем, что, с целью повышения на дежности изме{)ений, в него введены продольяые теплоподводящая и тепЛoOf ВбдяЩаЯ тен

ловые трубы с узламН рёгулнроваяия теплоподвода и тедлоотвода, теплопроводящие реб ра и расположённые аксиально корпусу, по ,всей его длине, кольцевые тепловые трубы, часть нз которых через одну по длнне корпуса имеет тепловой контакт через теплопроводящее ребро с продольной теплоподводящей тепловой трубой, а часть имеет тепловой контакт через другое теплопроводящее ребро с продольной теплоотводящей тепловой трубой, прнчем теплопроводящие ребра

выполнены, соответственно, с увеличивающимся н уменьшающимся термическим сопротивлением радиальной теплопередаче , а дасположенййи в кЬрпусе устройства датчик 1: 1«пературы выполнен в виде уровнемера

Жидкого металла.

Источники информации, принятые во внимание при экспертизе

t. Патент США № 2697933, кл. 73-17, 1960.

2. Авторское свидетельство СССР

№ 516950, кл. G 01 N 25/14, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения температуры насыщения паров веществ | 1976 |

|

SU684413A1 |

| Охлаждающий элемент для промышленных печей | 1985 |

|

SU1290054A1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ПРЕОБРАЗОВАТЕЛЬ ТЕПЛОВОЙ ЭНЕРГИИ В ЭЛЕКТРИЧЕСКУЮ | 1998 |

|

RU2136086C1 |

| СОРБЦИОННЫЙ ТЕПЛОВОЙ НАСОС | 1991 |

|

RU2013718C1 |

| Способ определения температуры насыщения пара электропроводных жидкостей | 1974 |

|

SU516950A1 |

| СПОСОБ ОБЕСПЕЧЕНИЯ ФУНКЦИОНИРОВАНИЯ ТЕРМОЭЛЕКТРИЧЕСКОЙ БАТАРЕИ | 2003 |

|

RU2270495C2 |

| Уровнемер жидкостей | 1976 |

|

SU665211A1 |

| Автономный самоориентирующийся солнечный опреснитель-электрогенератор | 2020 |

|

RU2768909C2 |

| УСТРОЙСТВО ТЕРМОСТАБИЛИЗАЦИИ | 2000 |

|

RU2183310C1 |

| Проточный охладитель молока | 2021 |

|

RU2757618C1 |

Авторы

Даты

1979-05-15—Публикация

1976-06-14—Подача