жидкости между электродом и стенкой уровнемера возникает ЭДС, что сигнализирует о местонахождении поверхности жидкости по высоте уровнемера. Для осуществления измерения, непрерывного по всей рабочей длине данного уровнемера, необходимо его электрод перемещать по всей высоте уровнемера, т. е. необходимо наличие устройства для перемещения. При выполнении уровнемера герметичным электрод должен быть изолирован высокотемпературным изолятором, т. е. уровнемер не позволяет обеспечить непрерывные измерения на всей рабочей длине уровнемера при выполнении его с неподвижно закрепленными составными частями, достичь coKpanieния габаритов и повышения диапазона рабочих температур и надел ности.

Цель изобретения - расширение диапазона рабочих температур, повышение надежноети и уменьшение габаритов.

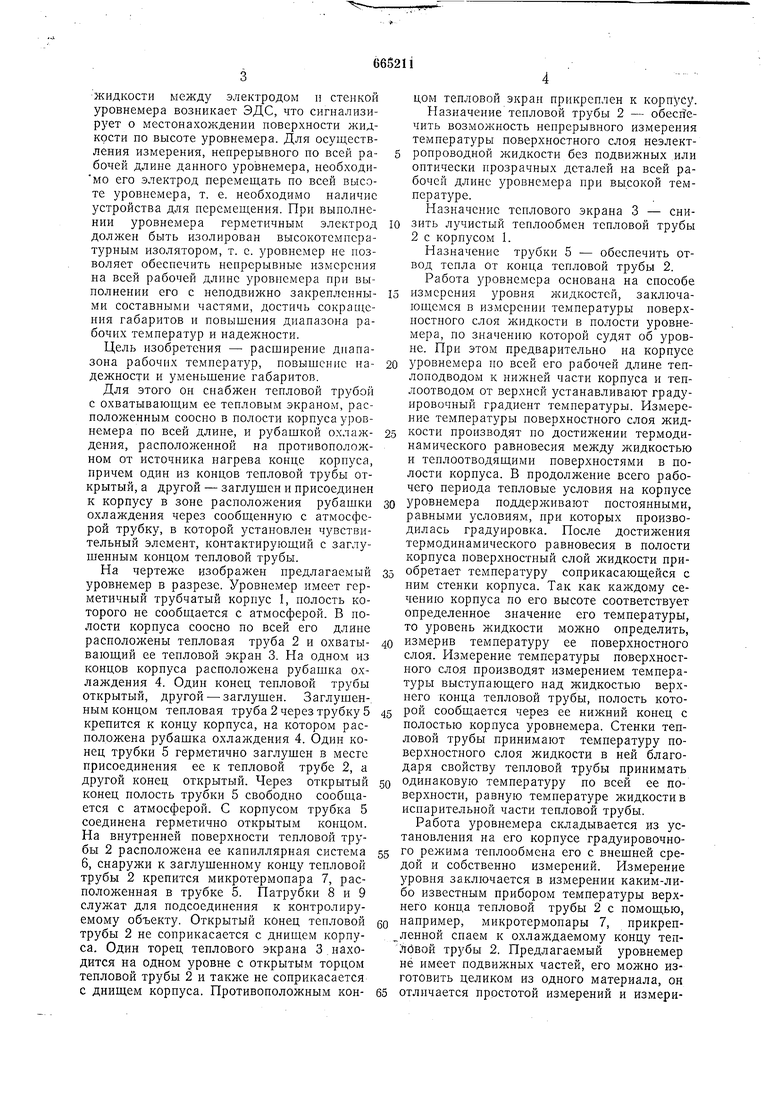

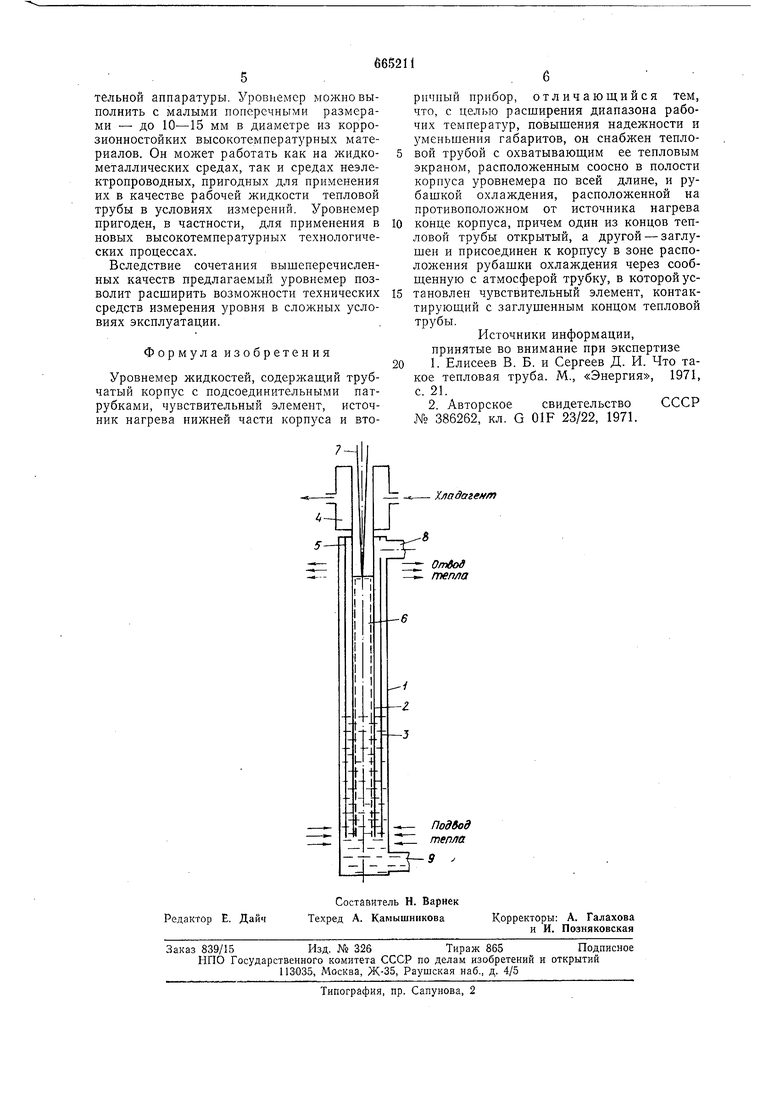

Для этого он снабжен тепловой трубой с охватывающим ее тепловым экраном, расположенным соосно в полости корпуса уровнемера по всей длине, и рубашкой охлаждения, расположенной на противоположном от источника нагрева конце корпуса, причем один из концов тепловой трубы открытый, а другой - заглушен и присоединен к корпусу в зоне расположения рубашки охлаждения через сообщенную с атмосферой трубку, в которой установлен чувствительный элемент, контактирующий е заглущенным концом тепловой трубы.

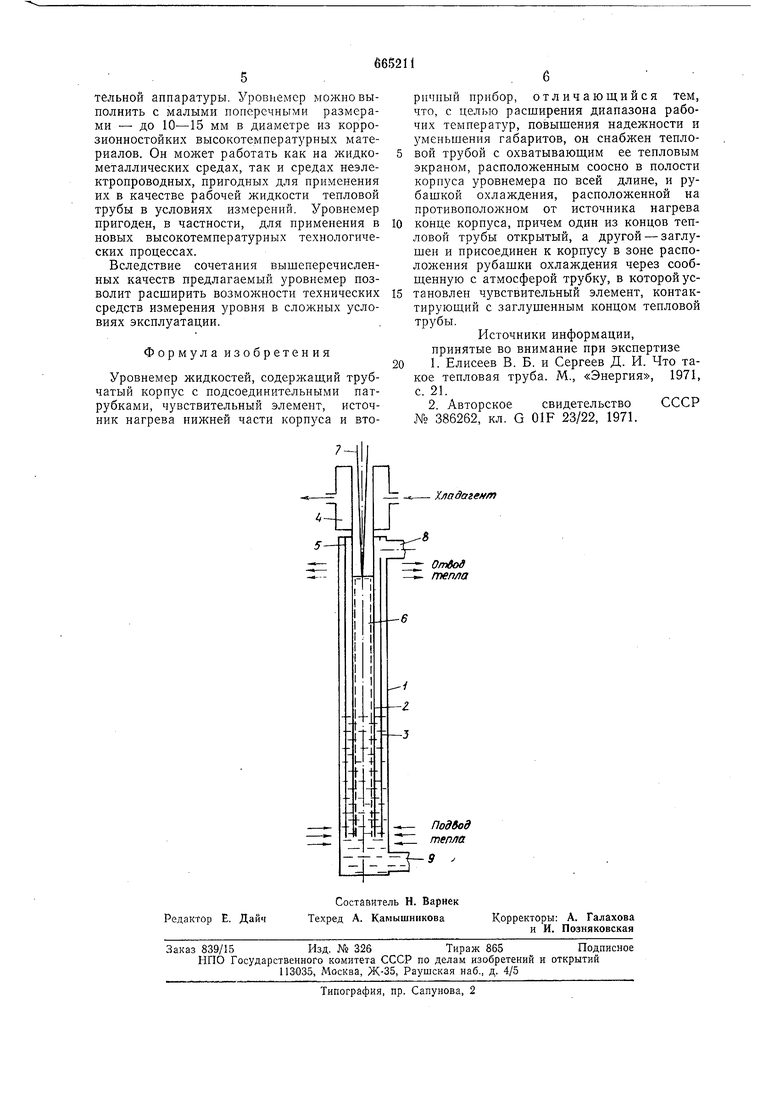

На чертеже изображен предлагаемый уровнемер в разрезе. Уровнемер имеет герметичный трубчатый корпус 1, полость которого не сообщается с атмосферой. В полости корпуса соосно по всей его длине раеположены тепловая труба 2 и охватывающий ее тепловой экран 3. На одном из концов корпуса расположена рубашка охлаждения 4. Один конец тепловой трубы открытый, другой - заглушен. Заглущен-. ным концом тепловая труба 2 через трубку 5 крепится к концу корпуса, на котором расположена рубашка охлаждения 4. Один конец трубки 5 герметично заглушен в меете присоединения ее к тепловой трубе 2, а другой конец открытый. Через открытый конец полость трубки 5 свободно сообщается с атмосферой. С корпусом трубка 5 соединена герметично открытым концом. На внутренней поверхности тепловой трубы 2 расположена ее капиллярная система 6, снаружи к заглущенному концу тепловой трубы 2 крепится микротермопара 7, расположенная в трубке 5. Патрубки 8 и 9 служат для подсоединения к контролируемому объекту. Открытый конец тепловой трубы 2 не соприкасается с днип1ем корпуса. Один торец теплового экрана 3 находится на одном уровне с открытым торцом тепловой трубы 2 и также не соприкасается с днищем корпуса. Противоположным концом тепловой экран прикреплен к корпусу. Назначение тепловой трубы 2 - обеспечить возможность непрерывного измерения температуры поверхностного слоя неэлект5 ропроводной жидкости без подвижных или оптически прозрачных деталей на всей рабочей длине уровнемера при высокой температуре.

Назначение теплового экрана 3 - сни10 зить лучистый теплообмен тепловой трубы 2 с корпусом 1.

Назначение трубки 5 - обеспечить отвод тепла от конца тепловой трубы 2.

Работа уровнемера основана на споеобе 15 измерения уровня жидкостей, заключающемся в измерении температуры поверхностного слоя жидкости в полости уровнемера, по значению которой об уровне. При этом предварительно на корпусе 0 уровнемера по всей его рабочей длине теплоподводом к части корпуса и теплоотводом от верхней устанавливают градуировочный градиент температуры. Измерение температуры поверхностного слоя жид.5 кости производят по достижении термодинамичеекого равновесия между жидкостью и теплоотводящими поверхностями в полости корпуса. В продолжение всего рабочего периода тепловые условия на корпусе 0 уровнемера поддерл ивают постоянными, равными условиям, при которых производилась градуировка. После достижения термодинамического равновесия в полости корпуса поверхностный слой жидкости при5 обретает температуру соприкасающейся с ним стенки корпуса. Так как каждому сечению корпуса по его высоте соответствует определенное значение его температуры, то уровень жидкости можно определить, 0 измерив температуру ее поверхностного слоя. Измерение температуры поверхностного слоя производят измерением температуры выступающего над жидкостью верхнего конца тепловой трубы, полость кото5 рой сообщается через ее нижний конец с полостью корпуса уровнемера. Стенки тепловой трубы принимают температуру поверхностного слоя жидкости в ней благодаря свойству тепловой трубы принимать 0 одинаковую температуру по веей ее поверхности, равную темнературе жидкости в испарительной части тепловой трубы.

Работа уровнемера складывается из установления на его корпусе градуировочно5 го режима теплообмена его с внешней средой и собственно измерений. Измерение уровня заключается в измерении каким-либо известным прибором температуры верхнего конца тепловой трубы 2 с помощью, например, микротермопары 7, прикреп ленной спаем к охлаждаемому концу тепЛбвой трубы 2. Предлагаемый уровнемер не имеет подвижных частей, его можно изготовить целиком из одного материала, он отличаетея простотой измерений и измерительной аппаратуры. Уровнемер можно выполнить с малыми поперечными размерами - до 10-15 мм в диаметре из коррозионностойких высокотемпературных материалов. Он может работать как на жидкометаллических средах, так и средах неэлектропроводных, пригодных для применения их в качестве рабочей жидкости тепловой трубы в условиях измерений. Уровнемер пригоден, в частности, для применения в новых высокотемпературных технологических процессах.

Вследствие сочетания вышеперечисленных качеств предлагаемый уровнемер позволит расширить возможности технических средств измерения уровня в сложных условиях эксплуатации.

Формула изобретения

Уровнемер жидкостей, содержаш,ий трубчатый корпус с подсоединительными патрубками, чувствительный элемент, источник нагрева нижней части корпуса и вторичный прибор, отличающийся тем, что, с целью расширения диапазона рабочих температур, повышения надежности и уменьшения габаритов, он снабжен тепловой трубой с охватывающим ее тепловым экраном, расположенным соосно в полости корпуса уровнемера по всей длине, и рубашкой охлаждения, расположенной на противоположном от источника нагрева

конце корпуса, причем один из концов тепловой трубы открытый, а другой - заглушен и присоединен к корпусу в зоне расположения рубашки охлаждения через сообщенную с атмосферой трубку, в которой установлен чувствительный элемент, контактируюший с заглушенным концом тепловой трубы.

Источники информации, принятые во внимание при экспертизе

1. Елисеев В. Б. и Сергеев Д. И. Что такое тепловая труба. М., «Энергия, 1971, с. 21.

2 Авторское свидетельство СССР № 386262, кл. G 01F 23/22, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения температуры насыщения пара жидких металлов | 1976 |

|

SU662851A1 |

| Уровнемер жидкости, работающий в широком диапазоне давлений, температур и объемов | 2023 |

|

RU2808444C1 |

| УРОВНЕМЕР ДЛЯ РАБОТАЮЩЕЙ В НЕПРЕРЫВНОМ РЕЖИМЕ СИСТЕМЫ АВТОМАТИЧЕСКОГО ПЕРЕЛИВА ВЯЗКОЙ ЖИДКОСТИ, НАХОДЯЩЕЙСЯ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2016 |

|

RU2625262C1 |

| СПОСОБ МОТОРИНА В.Н. ОПРЕСНЕНИЯ МОРСКОЙ ВОДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2142912C1 |

| Вакуумная камера | 1972 |

|

SU444001A1 |

| Тепловой сигнализатор уровня жидкости | 1977 |

|

SU673857A1 |

| Устройство для измерения температуры насыщения паров веществ | 1976 |

|

SU684413A1 |

| КРИОСТАТ ДЛЯ ЖИДКОГО ГЕЛИЯ | 1972 |

|

SU421864A1 |

| Устройство для определения внутренних характеристик кипения щелочных металлов | 1982 |

|

SU1073658A1 |

| СПОСОБ ТЕРМОРЕГУЛИРОВАНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ АККУМУЛЯТОРНОЙ БАТАРЕИ | 1992 |

|

RU2031491C1 |

Авторы

Даты

1979-05-30—Публикация

1976-11-01—Подача