Изобретение относится к инжекторной формовке пластмасс, точнее к литниковому коллектору для передачи синтетического смолистого материала в текучем состоянии от источника к множеству инжекторных сопел инжекторной формовочной машины и может быть использовано в химическом и полимерном машиностроении.

Известен литниковый коллектор инжекторной формовочной машины для пластмасс, содержащий втулочный элемент с боковой опорной поверхностью и полостью, соединеЧной с источником подачи материала, цилиндрический корпус с торцовыми поверхностями и литниковыми каналами, впускные отверстия которых соединены с полостью втулочного элемента, а выпускные отверсти чСвязаны с инжекторными соплами, расположёнными на торцовой поверхности корпуса 1. Недостаток литникового коллектора состоит в сложности его сборр и-разборки, что затрудняет чистку литниковых каналов и требует больших затрат времени.

Цель изобретения - упрощение сборки разборки коллектора.

Достигается указанная цель-тем, что втулочный элемент выполнен с цилиндрической

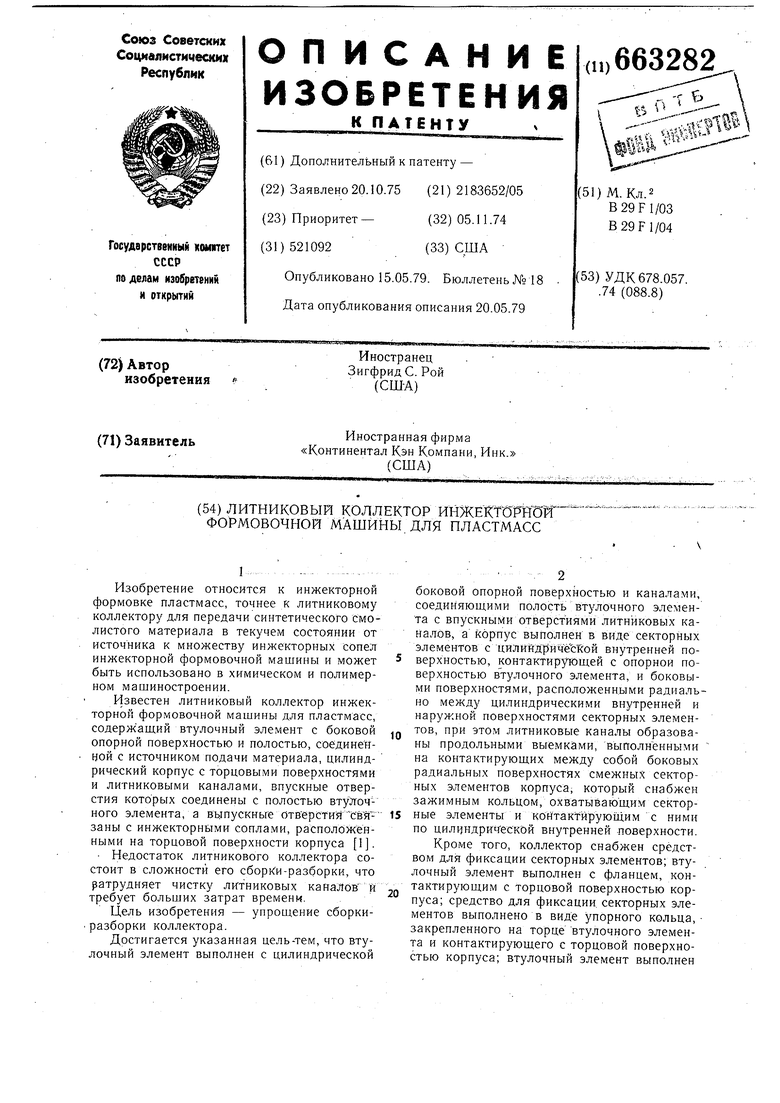

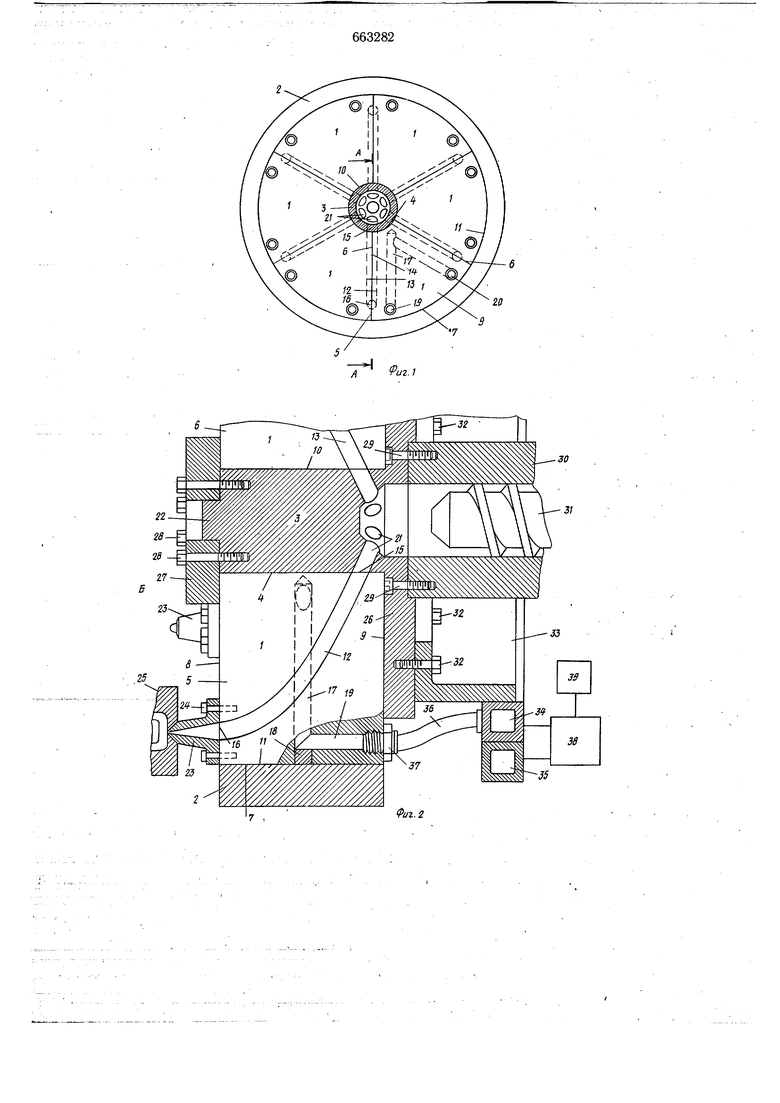

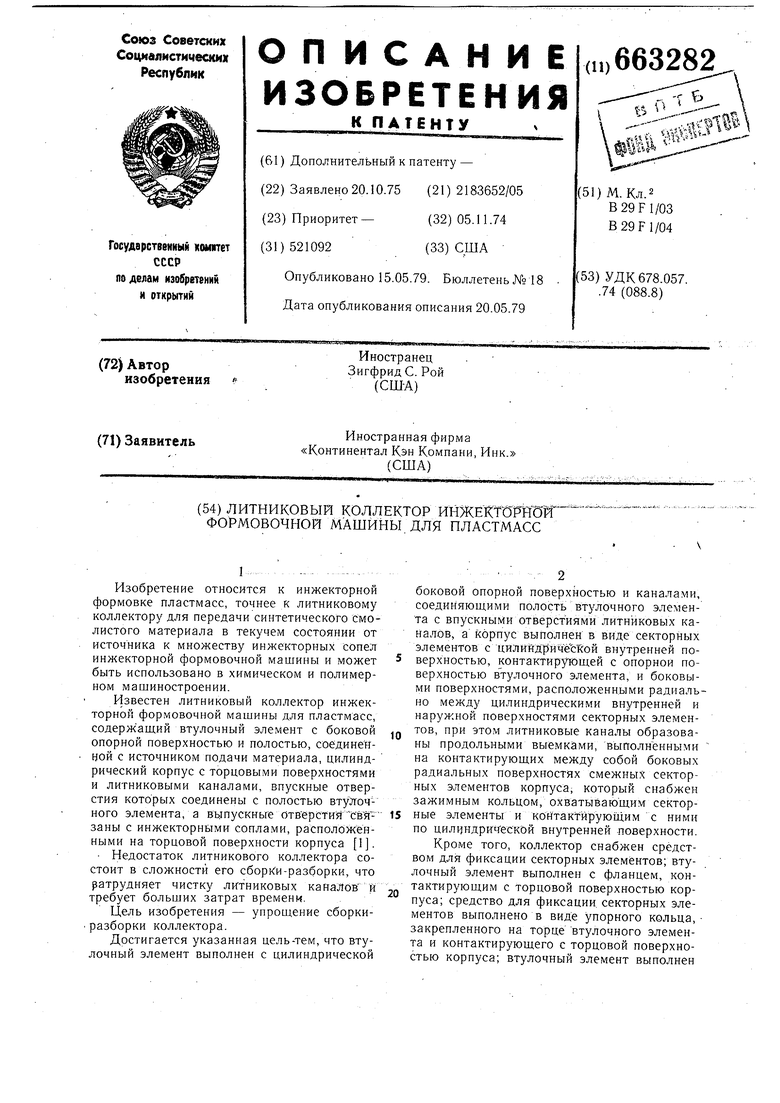

боковой опорной поверхностью и каналами, соединяюшими полость втулочного элемента с впускными отверстиями литниковых каналов, а корпус выполнен в виде секторных элементов с цилИйДричейКой внутренней поверхностью, контактирующей с опорной поверхностью втулочного элемента, и боковыми поверхностями, расположенными радиально между цилиндрическими внутренней и наружной поверхностями секторных элементов, при это.м литниковые каналы образованы продольными выемками, выполненными на контактирующих между собой боковых радиальных поверхностях смежных секторных элементов корпуса, который снабжен зажимным кольцом, охватывающим секторные элементы и контактирующим с ними по цилиндрической внутренней поверхности. Кроме того, коллектор снабжен средством для фиксации секторных элементов; втулочный элемент выполнен с фланцем, контактирующим с торцовой поверхностью корпуса; средство для фиксации секторных элементов выполнено в виде упорного кольца,закрепленного на торце втулочного элемента и контактирующего с торцовой поверхностью корпуса; втулочный элемент выполнен с выступом, фиксирующим упорное кольцо й вьгс:тупающйм за торцовую поверхность Корпуса; зажимное кольцо устанбвлёно по неподвижной посадке; секторные элементы корпуса снабжены нагревателями и выполнены из материала, имеющего больщий коэффициент линейного расширения, чем материал, из которого выполнено зажимное кольцо; втулочный элементвыполнен со ступенчатой боковой поверхностью; прйчем участок меньщего диаметра размещен в средней части втулочного элемента. На фиг. 1 изображен литниковый коллектор, вид спереди; на фиг. 2 - сечение А-А на фиг. I; на фиг. 3 - вид Б на фиг. 1; на фиг.-4 - сечение, аналогичное изображенному на фиг. 2, другая модификация коллектора. Литниковый коллектор содержит корпус в виде множества секторных элементов 1, заключенных между зажимным кольцом 2 и втулочным элементом 3. На чертежа.х изображено щесть секторных элементов 1 (их число ограничивается только практической применимостью). Все они идентичны по форме и ограничиваются щестью поверхностями, а именно криволинейной цилиндрической внутреннем поверхностью 4, парой в основном прямоугольных и плоских боковых поверхностей 5 и 6, ко ТО рШ расположены радиально и снаружи относительно внутренней поверхности 4, криволинейной цилиндрической наружной поверхностью 7, секторной торцовой передней поверхностью8 и секторной торцовой задней поверхностью 9. Внутренние поверхности 4 всех сектор ных элементов 1 образуют цилиндрическую внутреннюю поверхность, находящуюся в контакте с участком втулочного элемента 1, образованного цилиндрической наружной опорной поверхностью Ю. . ; ,. Соприкасающиеся поверхности . могут иметь различные формы, например конические, благодаря чему создается прессовая посадка; однако цилиндрическая форма позволяет относительно легко и точно осуществлять станочную обработку и благоприятствует равномерному распределению усилий, действующих на контактирующие поверхности. Другие поверхности 7 втулочных элементов I образуют цилиндрическую наружную поверхность, концентричную внутренней по верх иости, которая находится в контакте с дополнительной внутренней цилиндрической поверхностью 11 зажимного кольца 2. Торцовые поверхности 8 секторньгх элементов образуютв основном плоскую пе рёЯнйю торцовую поверхность. Точно также торцовые поверхности 9 образуют в основ нЬй плоскую заднюю торцовую поверхность, --ггархтлелввую и противоположную передней торцовой поверхности. В каждой боковой поверхности 5 имеется продольная выемка 12 полукруглого попе речного сечения, которая на одном из своих концов пересекается с внутренней поверхностью 4, отходя от нее в виде плавной кривой и достигая перпендикулярной торцовой поверхности 5, выходя другим концом на поверхность 8, благодаря чему происходит разделение поверхности 6 на два соседних участка на противоположных сторонах выемки 12. Точно также каждая боковая поверхность 6 снабжена выемкой 13, форма и размеры которой идентичны форме и размерам выемки 12, но эта выемка повернута в обратную стОрону, то есть выемки 12 и 13 являются зеркальными изображениями одна другой. Поэтому когда боковая поверхность 5 любого секторного элемента 1 находится в контакте, с соответствующей боковой поверхностью 6 соседнего секторного элемента, как показано на фиг. 1 и 3, соответствующие выемки 12 и 13, взаимодействуя, образуют литниковый канал 14 с впуск-ным отверстием 15 урадиальной внутренней поверхности, образованный поверхностями 4, и выпускным отверстием 16 у передней торцовой поверхности, образованной поверхностями 8. Число литниковых каналов 14 равно числу секторных элементов 1. Каждый секторный элемент 1 снабжается внутренним нагревательным каналом 17, один из которых изображен полностью пунктирными линиями на фиг. 1 и в основном пунктирными линиями на фиг. 2. Каждьш нагревательный канал образован парой пересекающихся каналов, в основном параллельных боковым поверхностям 5 и 6, соответственно, и постоянно закрытых у наружных концов заглущками 18 (фиг. 2); Вторая пара каналов, которые проходят внутрь от торца 9 и пересекают нагревательный канал 17 под прямым углом, образуют нагревательное впускное отверстие 19 и нагревательное выпускное отверстие 20. Втулочный элемент 3 имеет у заднего торца вогнутую поверхность, от которой отходит множество впускных каналов 21, количество которых равно количеству литниковых каналов 14, причем каждый впускной канал 21 расположен на одной линии с литниковыми каналами 14 и благодаря этому находится в непосредственном соединении с соответствующим впускным отверстием 15 литникового канала. На переднем торце втулочного элемента 3 имеется цилиндрический втулочный выступ 22, поперечное сече ниё которОго меньще сечения втулочного элемента 3, и который выступает из плоскости переднего торца, ограниченной поверхностями 8. , Как йидно из фиг. 2 и 3, множество инжекторных сопел 23 прикрепляется к коллектору винтами 24 с внутренним щестигранником. Каждое сопло находится в соединении с выпускным отверстием 16 соответствующего литникового канала 14 и перекрывает у4астки соседних секторных элементов1. При инжекции сопла 23 удерживаются в контакте с любой формой 25, пригодной для инжекторной формовки (форма частично изображена на фиг. 2), любым известным прижимнымустройством (не показано).

Втулочный элемент 3 снабжен кольцевым фланцем 26, который соприкасается с большей поверхностью заднего торца, образованного поверхностями 9 секторных элементов. У переднего торца втулочный элемент 3 имеет упорное кольцо 27, размещенное на выступе 22 и закрепленное для . исключения перемещения относительно втулочного элемента крепежными средствами, например, винтами 28. Упорное кольцо 27 предотвращает перемещение секторных элементов 1 относительно втулочного элемента 3. Фланец 26 также препятствует перемещению секторных элементов 1 и благодаря своему сравнительно большому диаметру препятствует изгибу или перекашиванию секторных элементов друг относительно друга и относительно втулочного элемента 3. Втулочный элемент 3 и коллектор в сборе закреплен в инжекторной формовочной машине, например, винтами 29 с внутренним шестигранником. Фланец 26 имеет такую форму, что к нему крепится пластикаторный цилиндр 30 инжекторной формовочной машины, в котором размещен шнек 31.

Шнек и цилиндр предназначены дЛя пОдачи синтетического смолистого материала в текучем состоянии.

Изобретение может быть использовано с любым другим источником подачи материала а также может быть использовано в инжекторной формовке термореактивных материалов.

Концентрично цилиндру 30 смонтирован и прикреплен к фланцу 26 крепежными средствами, например, винтами 32, кольцевой установочный элемент 33, на котором установлен путем припаивания или сварки 1 льцевой нагревательный приемный трубопровод 34. Кольцевой нагревательный выпускной трубопровод 35, в свою очередь, крепится к приемному трубопроводу 34 таким же способом. Приемный трубопровод 34 соединен с каждым из впускных нагревательных отверстий 19 гибким рукавом 36, который крепится в соответствующем сект(Эрном элементе 1 резьбовым фитингом 37. Такие же рукава с фитингами (на чертежах не показаны) находятся между нагревательными выпускными отверстиями 20 и разгрузочным трубопроводом 35.

Нагревательные трубопроводы 34 и 35 соедин5}ртся с источником 38 нагревательной среды схематично изображенным на фиг. 2, который присоединен к терморегулятору 39. Источник 38 нагревательной среды включает в себя термоисточник и соответствующее нагнетательное устройство, что не показано на чертежах.

Сборка коллектора осуществляется следующим образом.

Инжекторное сопло 23 вместе с нагревательными трубопроводами 34 и 35 крепится к фланцу 26, и следовательно, к втулочному элементу 3 винтами 32, а втулочный элемент 3 крепится к цилиндру 30 винтами 29. Другой узел образуется путем размещения секторных элементов 1 внутри зажимного кольца 2, благодаря чему создается центральное отверстие, образованное внутренними поверхностями 4 секторных элементов. Затем этот узел крепится к втуЛбчНому элементу 3, участок которого вводится в центральное отверстие. Вследствие этого литниковые каналы 14 располагаются соосно впускным каналам 21. Упорное кольцо 27 расположено на втулочном выступе 22 и крепится к втулочному элементу винтами 28, которые при их затягивании прижимают кольцо 27 к передним торцовым поверхностям 8. Это, в свою очередь, прижимает секторные элементы 1 и, наконец, задние торцовые поверхности 9 к фланцу 26, благодаря чему определяется точное осевое прложение секторных элементов 1 относительно втулочного элемента 3. Затем на передних торцовых поверхностях 8 с помощью винтов 24 крепятся инжекторные сопла 23, гибкие рукава 36 закрепляются в нужном положении резьбовыми фитингами 37, а нагревательные трубопроводы 34 и 35 присоединяются к источнику 38 нагревательной среды, чем завершается процесс сборки литникового коллектора инжекторной формовочной машины. Порядок сборки, описанный выще, может быть изменен в случае необходимости при соблюдении условий, определенных физическими характеристиками элементов. Демонтаж узла производится в обратной последовательности.

Предварительные усилия сжатия могут быть переданы секторным элементам 1 к втулочному элементу 3 в основном двумя путями. Секторные элементы 1 с одной сто роны и зажимное кольцо 2 с другой могут быть изготовлены из материалов, имеющих различный, определенный заранее коэффициент расширения, например, из двух стальных сплавов; причем материал, из которого изготавливаются секторные элементы, должен иметь больщий коэффициент расширения. Тогда при нагревании коллектора с помощью нагревательных каналов 17 секторные элементы 1 будут расщиряться с больШей скоростью, чем зажимное кольцо 2, тем самым создавая скачок сжимающего усилия на секторных элементах и распределяй его по поверхностям 4, 5, 6 и 7. Втулочный элемент 3 испытывает предварительное сжимающее действие, распределенное по поверхности 10, когда зажимное кольцо 2 подвергается растягивающему воздействию.

Второй путь состоит в том, что секторные элементы 1 и зажимное кольцо 2 могут быть изготовлены из одного материала, зажимное кольцо предварительно нагревается и при охлаждении охватывает наружные поверхности,. 7 секторных элементов 1.

.Предварительное сжатие служит для удержания соседних боковых поверхностей 5 и 6 в плотном контакте для создания продольного уплотнения соответствующего литникового канала 14, а также для удерживания внутренних поверхностей 4 в плотном контакте с опорной поверхностью 10, что создает уплотнения у края каждого впускного канала 21 и соответствующего впускного литникового отверстия 15.

Работа коллектора осуществляется следующим образом.

Приводится в действие источник 38 нагревательной среды и терморегулятор 39 для установки температуры нагревательной среды, которая в свою очередь переводит синтетический смолистый материал в текучее состояние внутри коллектора. Нагревательная среда, которая может представлять собой термоустойчивое масло, циркулирует от источника 38 к впускному нагревательному трубопроводу 34, затем по нагревательным каналам 17 через гибкие щланги 36 и к впускному нагревательному отверстию 19. Нагревательная среда удаляется из нагревательных каналов через выпускное нагревательное отверстие 20 и соединенные с ним гибкие щланги (на чертежах не показаны) к разгрузочному нагревательному трубопроводу 35, откуда она возвращается к источнику 38 и нагревается для повторного цикла.

Когда достигается рабочая температура, термопластичный материал в виде дроби или гранул вводится в цилиндр 30 и пластикаторный щнек 31 вращается для приведения пластика; в соприкосновение со стенками цилиндра. Благодаря этому пластик нагревается и переходит в текучее состояние (пластикаторный цилиндр 30 содержит нагревательный элемент в качестве дополнительного источника тепла). При вращении щнека 31 полость перед щнеком заполняется расплавом пластика, дальнейщее же накопление пластика вынуждает шнек 31 перемещаться вправо. Когда накапливается достаточное количество пластика, щнек 31 перемещается влево для заполнения пластиком впускных каналов 21, литниковых каналов 14 и сопел 23, приводя тем самым инжекторную формовочную мащину в рабочее состояние.

Затем к соплам 23 поджимаются формы 25. Когда накапливается достаточное количество пластика, шнек 31 вновь делает ход влево для заполнения форм 25. Формы отводятся от сопел и операция инжекции повторяется.

Во время инжекции на стенки каждой пары выемок 12 и 13, образующих один из

ЛИТНИКОВЫХ каналов 14, будет действовать относительно высокое внутреннее давление. Суммарные силы будут действовать в направлениях, нормальных соответствующим боко5 вым поверхностям 5, 6, благодаря чему у соседних секторных элементов возникает тенденция отрыва их друг от друга. Однако большие составляющие этих сил уравновешиваются, благодаря дуговой форме секторд ных элементов 1. Вторые, но меньшие направляющие действуют радиально наружу на зажимное кольцо 2 и в основном равномерно распределяются по его внутренней поверхности 11, благодаря чему зажимное кольцо 2 воспринимает растягивающие усилия.

5 Так как на секторные элементы 1 действуют в основном сжимающие усилия, чрезмерно высокие напряжения внутри литниковых каналов 14 могут быть легко сглажены. Наибольщее практически применимое количество секторных элементов 1 определяется минимально возможными поперечными, размерами внутренних поверхностей 4, сопел 23 и литниковых каналов 14.

На фиг. 4 изображена модификация втулочного элемента 3. и боковой поверхности

5 4. Втулочный элемент 3 снабжен кольцевым уменьшенным участком «а для разделения опорной поверхности на два кольцевых опорных участка «б и «в, находящихся в контакте с секторным элементом. При этом сжимающие силы, действующие на вту0 лочный элемент и внутреннюю поверхность, концентрируются в области уменьщенных зон контакта. Так как одна из этих зон содержит пересечение выемок 12 и 13 (по-, следняя не показана на фиг. 4) с внутренней

5 поверхностью, будет усиливаться герметизирующее влияние этих сил.

Модифицированная боковая поверхность 5, которая может быть или не быть во взаимодействии с модифицированным внутренНим элементом, также имеет пару уменьшенных участков «г на своих противоположных сторонах, причем эти участки удалены от выемки 12 для образования пары неуменьщенных плоских участков «д, лежащих на любой стороне и непосредственно вблизи вы емки. Боковая поверхность 6 {на фиг. 4 не показана) также модифицирована для создания зеркального изображения поверхности 5. И здесь также сжимающие силы будут концентрироваться у неуменьшенных участков, увеличивая герметизирующий эффект по линии литниковых каналов.

.Вторая пара неуменьщенных участков «е лежащая в одной плоскости с участками «д, может быть создана в месте, удаленном от выемки 12, для исключения перека5 щивания секторных элементов относительно втулочного элемента 3 и зажимного кольца 2.

Коллектор обеспечивает полный доступ внутрь литниковых каналов, делая возможным их станочную обработку с приданием им любой конфигурации в любом направлении.

Литниковые каналы могут иметь различные поперечные размеры по длине, внутренние выступы, перегородки или желобки для создания турбулентного потока или для обеспечения ламинарности потока,а также вставки из любого подходящего материала и любой конфигурации, включая небьющиеся трубчатые втулки для осуществления полной продольной герметизации. Они могут быть очищены быстро и надежно.

Так как литниковые каналы расположены по. дуге, они могут иметь одну и ту же длину для обеспечения одинакового давления у сопел, то есть падение Давления от впускного до выпускного отверстия будет одинаковым для каждого литникового, канала. Это обстоятельство очень важно, так как позволяет заполнять каждую форму быстро и равномерно .

Формула изобретения

1. Литниковый коллектор инжекторной формовочной машины для пластмасс, содержащий втулочный элемент с боковой опорной поверхностью и полостью, соединенной с источником подачи материала, цилиндрический корпус с торцовыми поверхностями и литниковыми каналами, впускные отверстия которых соединены с полостью втулочного элемента, а выпускные отверстия связаны с инжекторными соплами, расположенными на торцовой поверхности корпуса, отличающийся тем, что, с целью упрощения сборки-разборки коллектора, втулочный элемент выполнен с цилиндрической боковой опорной поверхностью и каналами, соединяющими полость втулочного элемента с впускными отверстиями литниковых каналов, а корпус выполнен в виде секторных элементов с цилиндрической внутренней поверхностью, контактирующей с опорной поверхностью втулочного элемента, и боковыми поверхностями, расположенными радиально между цилиндрическими внутренней и наружной поверхностями секторных элементов, при этом литниковые каналы образованы продольными вь1емками, выполненными на контактирующих между собой боковых радиальных поверхностях смежных секторных элементов корпуса, который снабжен зажимным кольцом, охватывающим секторные элеQ менты и контактирующим с ними по цилиндрической внутренней поверхности.

2.Коллектор по п. 1, отличающийся тем, что он снабжен средством для фиксации секторных эл.ементов.

3.Коллектор по п. 1, отличающийся тем, что втулоч.ный элемент выполнен с фланцем контактирующим с торцевой поверхностью корпуса.

4.Коллектор по п. 2, отличающийся тем, что средство для фиксации секторных элементов выполнено в виде упорного кольца, закрепленного на торце втулочного элемента и контактирующего с торцевой поверхностью корпуса.

5.Коллектор по п. 4, отличающийся тем, что втулочный элемент выполнен с выступом, фиксирующим упорное кольцо и выступающим за торцевую поверхность корпуса.

6.Коллектор по п. 1, отличающийся тем, что зажимное кольцо установлено по неподвижной посадке.

7.Коллектор по п. 1, отличающийся тем, что секторные элементы корпуса снабжены нагревателями и выполнены из материала, имеющего больщий коэффициент линейного расщирения, чем материал, из которого выполнено зажимное кольцо.

5 8. Коллектор по п. , отличающийся тем, что втулочный элемент выполнен со ступенчатой боковой поверхностью, причем участок меньщего диаметра размещен в средней части втулочного элемента.

Источники информации, принятые во вни

мание при экспертизе

1. Патент ГДР № 108683, кл. 39 а 1/04, опублик. 5.10.1974.

го

fuZ.I

30

3t

Фиг.2

27

Фиг.З

жж1т з й Ша@ Й5айё1« 74ж-в 1 л:

12 Ригл

Авторы

Даты

1979-05-15—Публикация

1975-10-20—Подача