(54) КЛАПАННЫЙ БЛОК ДЛЯ СТЕКЛОФОРМОВОЧНОЙ МАШИНЫ

1

Изобретение относится к промышленности строительных материалов, в частности к оборудованию стекольных заводов.

Известен клапанный блок для стеклоформовочной машины, впускной и выпускной коллекторы, соленоидные клапаны управления и камеру 1.

Соленоидные клапаны управления осуш,ествляют контроль за подачей пневматического импульса к подъемным клапанам машины, которые в свою очередь контролируют подачу поздуха к различным пневматическим двигателям машины в этой секции.

Цель изобретения - упрощение процесса производства.

Поставленная цель достигается тем, что клапанный блок для стеклоформовочной машины, включающий корпус, вертикальные подъемные клапаны, впускной и выпуской коллекторы, соленоидные клапаны управления и камеру, снабжен расположенными по обе стороны корпуса дополнительными корпусами, соединенными с ним дополнительными коллекторами. При этом один из дополнительных корпусов снабжен выпускным коллектором, обратными и дроссельными клапанами, соединенными с камерон, а другой дополнительный корпус - соленоидными клапанами, расположенными в два ряда, причем каждый ряд соединен с коллектором, подключенным к камере. Камера снабжена расположенными в ней средствами управления гидравлическим потоком.

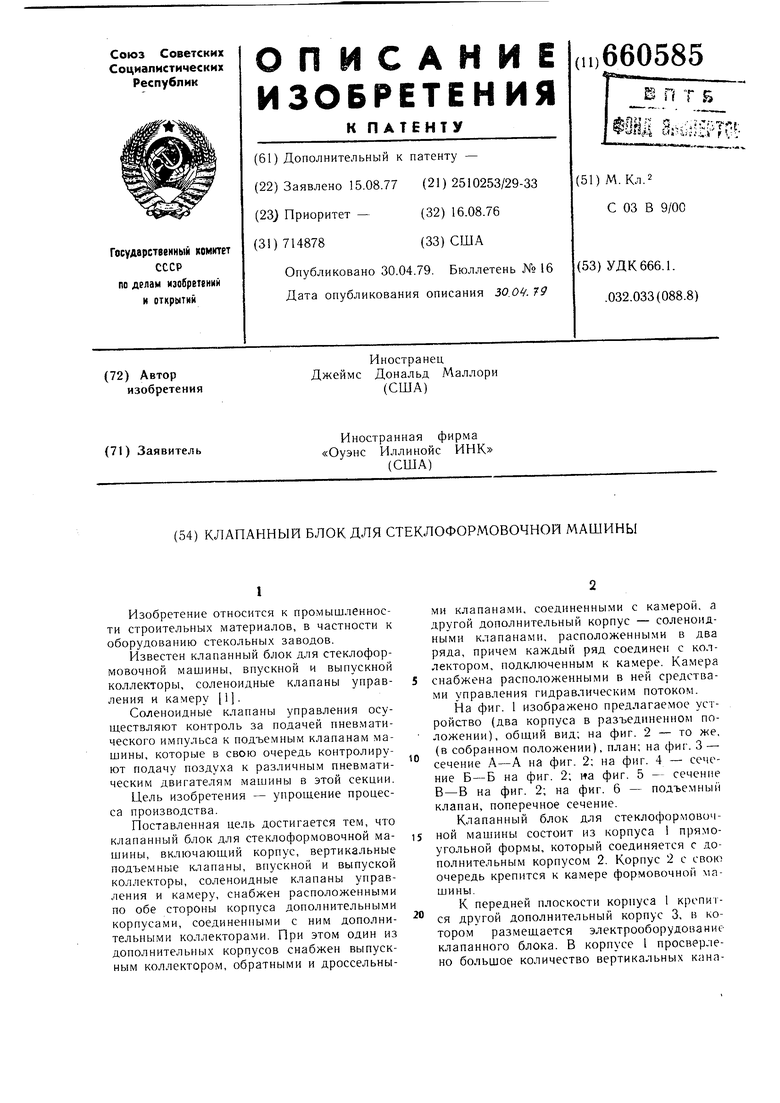

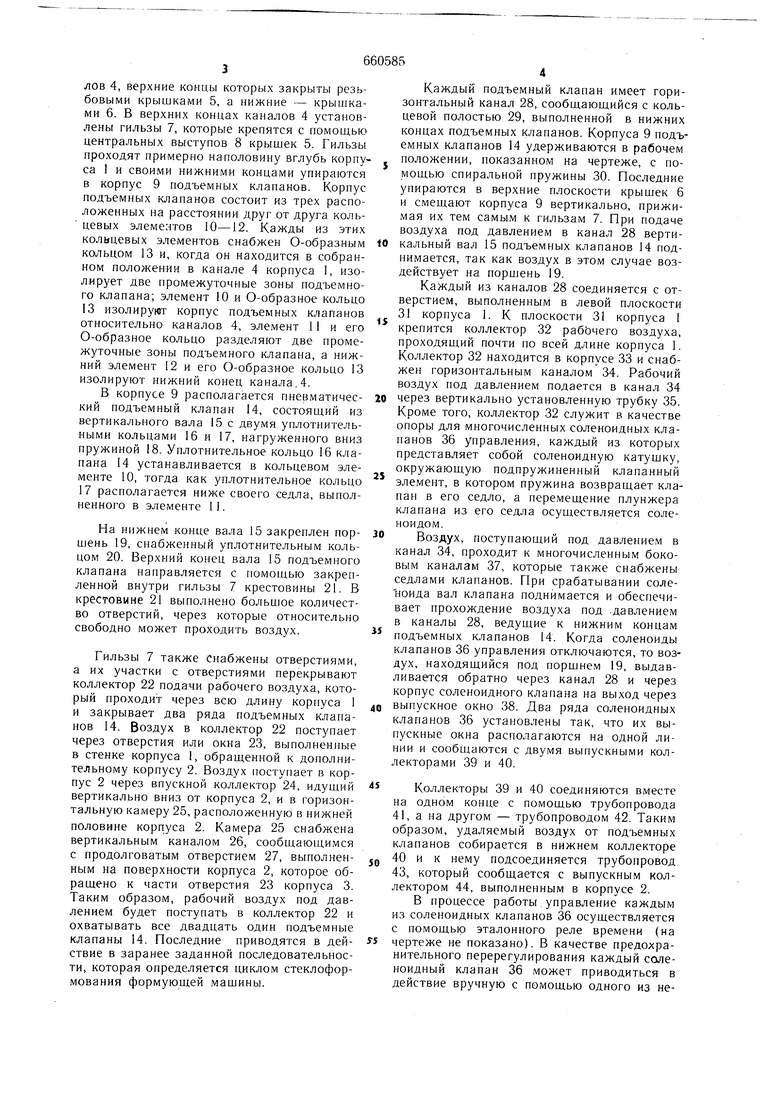

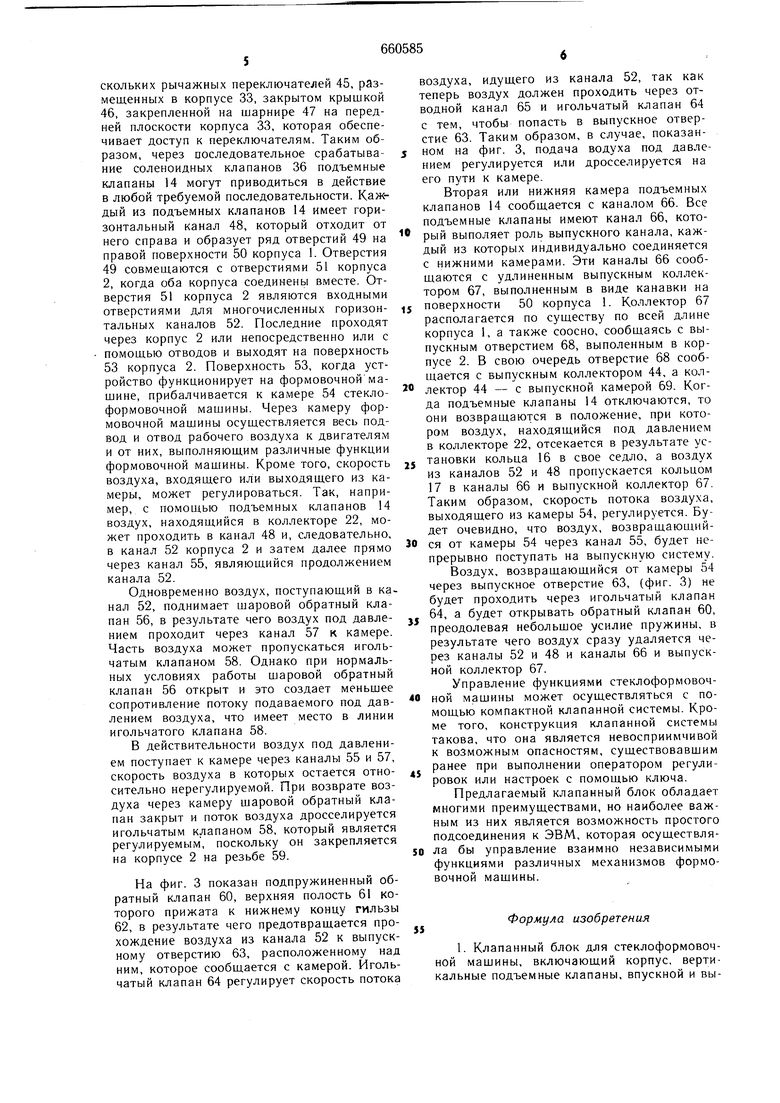

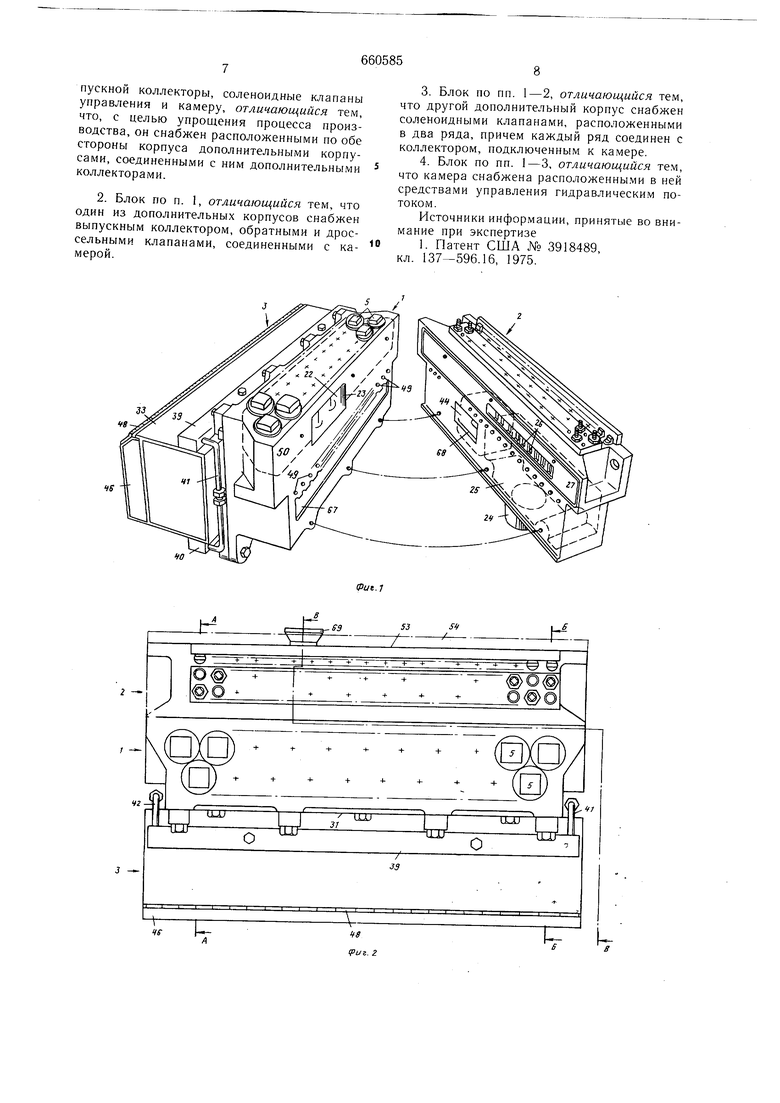

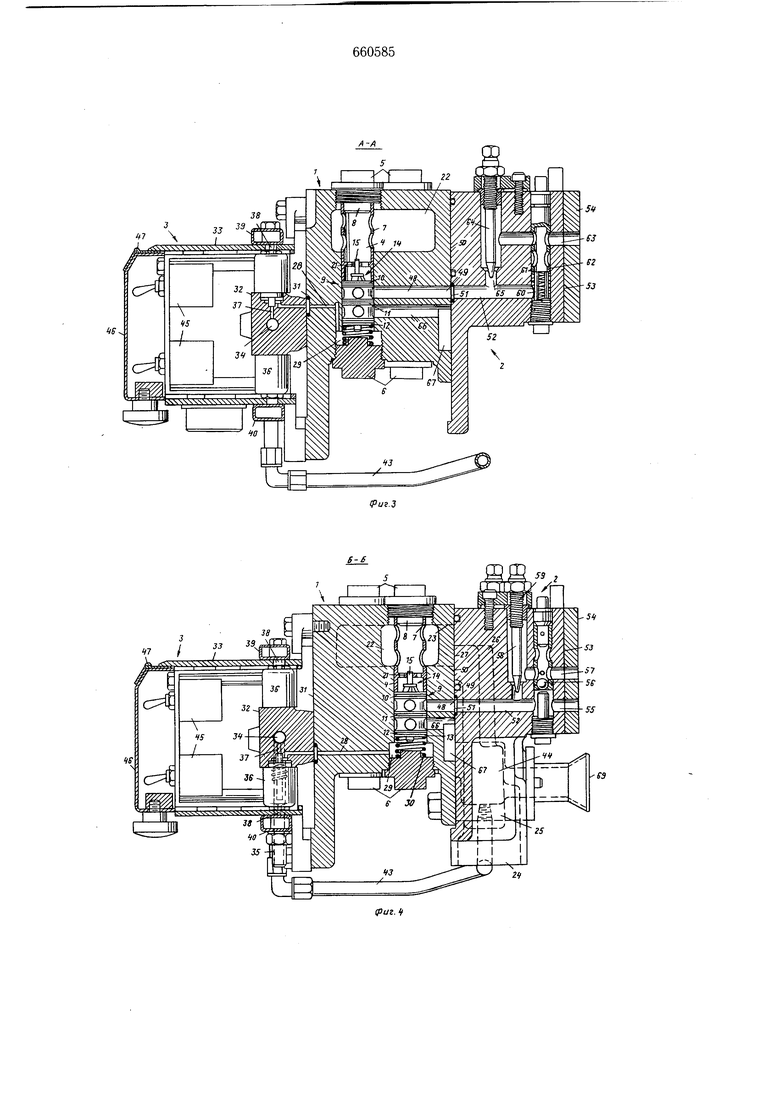

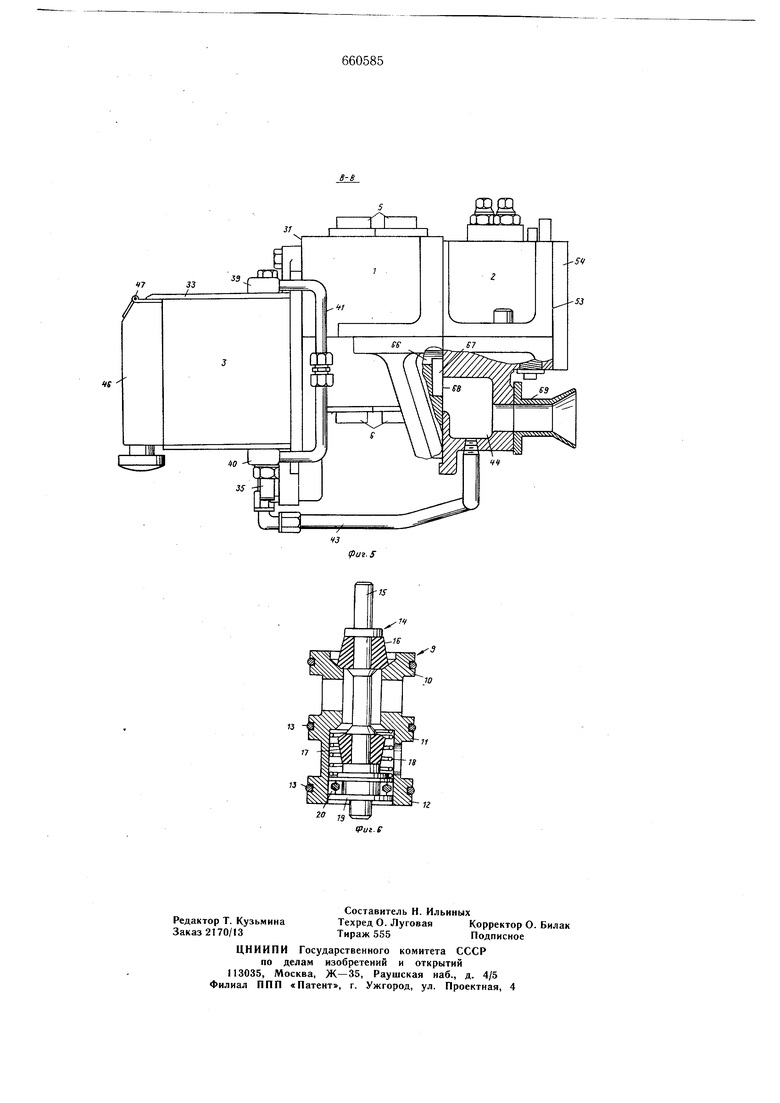

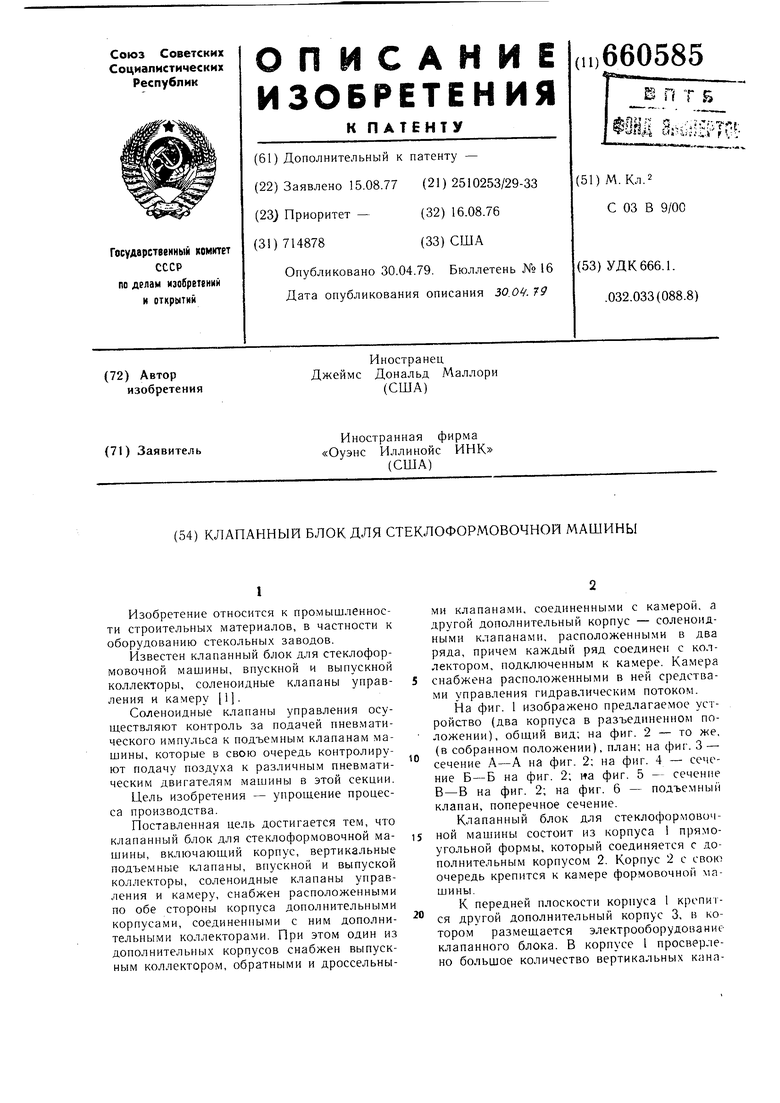

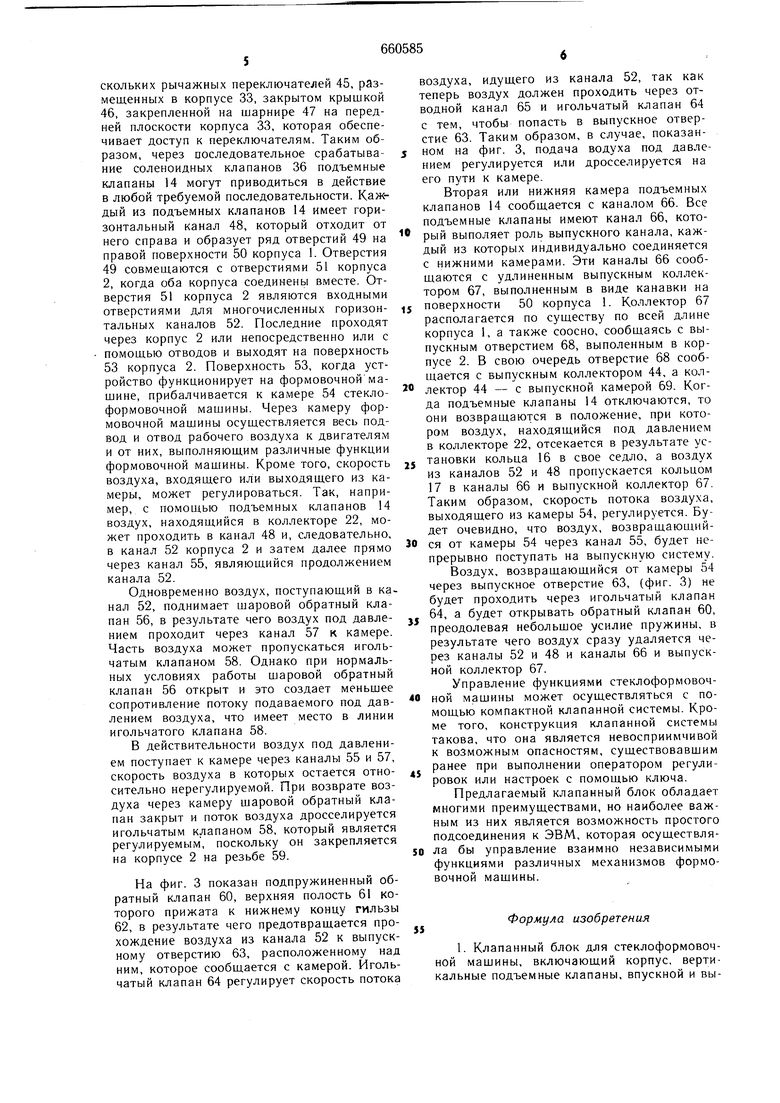

На фиг. 1 изображено предлагаемое устройство (два корпуса в разъединенном положении), общий вид; на фиг. 2 - то же, (в собранном положении), план; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - сечение Б-Б на фиг. 2; ма фиг. 5 - сечение В-В на фиг. 2; на фиг. 6 - подъемный клапан, поперечное сечение.

Клапанный блок для стеклоформовоч5 ной мащнны состоит из корпуса 1 прямоугольной формы, который соединяется с дополнительным корпусом 2. Корпус 2 с свою очередь крепится к камере формовочной машины.

К передней плоскости корпуса 1 крепится другой дополнительный корпус 3, в котором размещается электрооборудование клапанного блока. В корпусе I просверлено большое количество вертикальных каналов 4, верхние концы которых закрыты резьбовыми крышками 5, а нижние - крышками 6. В верхних концах каналов 4 установлены гильзы 7, которые крепятся с помощью центральных выступов 8 крышек 5. Гильзы проходят примерно наполовину вглубь корпуса 1 и своими нижними концами упираются в корпус 9 подъемных клапанов. Корпус подъемных клапанов состоит из трех расположенных на расстоянии друг от друга кольцевых элементов 10-12. Кажды из этих кольцевых элементов снабжен О-образным кольцом 13 и, когда он находится в собранном положении в канале 4 корпуса 1, изолирует две промежуточные зоны подъемного клапана; элемент 10 и О-образное кольцо 13 изолируют корпус подъемных клапанов относительно каналов 4, элемент 11 и его О-образное кольцо разделяют две промежуточные зоны подъемного клапана, а нижний элемент 12 и его О-образное кольцо 13 изолируют нижний конец канала. 4. В корпусе 9 располагается пневматический подъемный клапан 14, состоящий из вертикального вала 15 с двумя уплотнительными кольцами 16 и 17, нагруженного вниз пружиной 18. Уплотнительное кольцо 16 клапана 14 устанавливается в кольцевом .элементе 10, тогда как унлотнительное кольцо 17 располагается ниже своего седла, выполненного в элементе II. На нижнем конце вала 15 закреплен поршень 19, снабженный уплотнительным кольцом 20. Верхний конец вала 15 подъемного клапана направляется с помощью закрепленной внутри гильзы 7 крестовины 21. В крестовине 21 выполнено большое количество отверстий, через которые относительно свободно может проходить воздух. Гильзы 7 также снабжены отверстиями, а их участки с отверстиями перекрывают коллектор 22 подачи рабочего воздуха, который проходит через всю длину корпуса 1 и закрывает два ряда подъемных клапанов 14. Воздух в коллектор 22 поступает через отверстия или окна 23, выполненные в стенке корпуса 1, обращенной к дополнительному корпусу 2. Воздух поступает в корпус 2 через впускной коллектор 24, идущий вертикально вниз от корпуса 2, и в горизонтальную камеру 25, расположенную в нижней половине корпуса 2. Камера 25 снабжена вертикальным каналом 26, сообщающимся с продолговатым отверстием 27, выполненным на поверхности корпуса 2, которое обращено к части отверстия 23 корпуса 3. Таким образом, рабочий воздух под давлением будет поступать в коллектор 22 и охватывать все двадцать один подъемные клапаны 14. Последние приводятся в действие в заранее заданной последовательности, которая определяется циклом стеклоформования формующей мащины. Каждый подъемный клапан имеет горизонтальный канал 28, сообщающийся с кольцевой полостью 29, выполненной в нижних концах подъемных клапанов. Корпуса 9 подъемных клапанов 14 удерживаются в рабочем положении, показанном на чертеже, с помощью спиральной пружины 30. Последние упираются в верхние плоскости крышек 6 и смещают корпуса 9 вертикально, прижимая их тем самым к гильзам 7. При подаче воздуха под давлением в канал 28 вертикальный вал 15 подъемных клапанов 14 поднимается, так как воздух в этом случае воздействует на порщень 19. Каждый из каналов 28 соединяется с отверстием, выполненным в левой плоскости 31 корпуса 1. К плоскости 31 корпуса 1 крепится коллектор 32 рабочего воздуха, проходящий почти по всей длине корпуса 1. Коллектор 32 находится в корпусе 33 и снабжен горизонтальным каналом 34. Рабочий воздух под давлением подается в канал 34 через вертикально установленную трубку 35. Кроме того, коллектор 32 служит в качестве опоры для многочисленных соленоидных клапанов 36 управления, каждый из которых представляет собой соленоидную катушку, окружающую подпружиненный клапанный элемент, в котором пружина возвращает клапан в его седло, а перемещение плунжера клапана из его седла осуществляется соленоидом. Воздух, поступающий под давлением в канал 34, проходит к многочисленным боковым каналам 37, которые также снабжены седлами клапанов. При срабатывании соленоида вал клапана поднимается и обеспечивает прохождение воздуха под .давлением в каналы 28, ведущие к нижним концам подъемных клапанов 14. Когда соленоиды клапанов 36 управления отключаются, то воздух, находящийся под поршнем 19, выдавливается обратно через канал 28 и через корпус соленоидного клапана на выход через выпускное окно 38. Два ряда соленоидных клапанов 36 установлены так, что их выпускные окна располагаются на одной линии и сообщаются с двумя выпускными коллекторами 39 и 40. Коллекторы 39 и 40 соединяются вместе на одном конце с помощью трубопровода 41, а на другом - трубопроводом 42. Таким образом, удаляемый воздух от подъемных клапанов собирается в нижнем коллекторе 40 и к нему подсоединяется трубопровод 43, который сообщается с выпускным коллектором 44, выполненным в корпусе 2. В процессе работы управление каждым из соленоидных клапанов 36 осуществляется с помощью эталонного реле времени (на чертеже не показано). В качестве предохранительного перерегулирования каждый соленоидный клапан 36 может приводиться в действие вручную с помощью одного из нескольких рычажных переключателей 45, размещенных в корпусе 33, закрытом крышкой 46, закрепленной на шарнире 47 на передней плоскости корпуса 33, которая обеспечивает доступ к переключателям. Таким образом, через последовательное срабатывание соленоидных клапанов 36 подъемные клапаны 14 могут приводиться в действие в любой требуемой последовательности. Каждый из подъемных клапанов 14 имеет горизонтальный канал 48, который отходит от него справа и образует ряд отверстий 49 на правой поверхности 50 корпуса 1. Отверстия 49 совмещаются с отверстиями 51 корпуса 2, когда оба корпуса соединены вместе. Отверстия 51 корпуса 2 являются входными отверстиями для многочисленных горизонтальных каналов 52. Последние проходят через корпус 2 или непосредственно или с помощью отводов и выходят на поверхность 53 корпуса 2. Поверхность 53, когда устройство функционирует на формовочноймашине, прибалчивается к камере 54 стеклоформовочной машины. Через камеру формовочной машины осуществляется весь подвод и отвод рабочего воздуха к двигателям и от них, выполняющим различные функции формовочной машины. Кроме того, скорость воздуха, входящего или выходящего из камеры, может регулироваться. Так, например, с помощью подъемных клапанов 14 воздух, находящийся в коллекторе 22, может проходить в канал 48 и, следовательно, в канал 52 корпуса 2 и затем далее прямо через канал 55, являющийся продолжением канала 52.

Одновременно воздух, поступающий в канал 52, поднимает шаровой обратный клапан 56, в результате чего воздух под давлением проходит через канал 57 к камере. Часть воздуха может пропускаться игольчатым клапаном 58. Однако при нормальных условиях работы шаровой обратный клапан 56 открыт и это создает меньшее сопротивление потоку подаваемого под давлением воздуха, что имеет место в линии игольчатого клапана 58.

В действительности воздух под давлением поступает к камере через каналы 55 и 57, скорость воздуха в которых остается относительно нерегулируемой. При возврате воздуха через камеру шаровой обратный клапан закрыт и поток воздуха дросселируется игольчатым клапаном 58, который является регулируемым, поскольку он закрепляется на корпусе 2 на резьбе 59.

На фиг. 3 показан подпружиненный обратный клапан 60, верхняя полость 61 которого прижата к нижнему концу гильзы 62, в результате чего предотвращается прохождение воздуха из канала 52 к выпускному отверстию 63, расположенному над ним, которое сообщается с камерой. Игольчатый клапан 64 регулирует скорость потока

воздуха, идущего из канала 52, так как теперь воздух должен проходить через отводной канал 65 и игольчатый клапан 64 с тем, чтобы попасть в выпускное отверстие 63. Таким образом, в случае, показанном на фиг. 3, подача водуха под давлением регулируется или дросселируется на его пути к камере.

Вторая или нижняя камера подъемных клапанов 14 сообщается с каналом 66. Все подъемные клапаны имеют канал 66, который выполяет роль выпускного канала, каждый из которых индивидуально соединяется с нижними камерами. Эти каналы 66 сообщаются с удлиненным выпускным коллектором 67, выполненным в виде канавки на

j поверхности 50 корпуса 1. Коллектор 67 располагается по существу по всей длине корпуса 1, а также соосно, сообщаясь с выпускным отверстием 68, выполенным в корпусе 2. В свою очередь отверстие 68 сообщается с выпускным коллектором 44, а коллектор 44 - с выпускной камерой 69. Когда подъемные клапаны 14 отключаются, то они возвращаются в положение, при котором воздух, находящийся под давлением в коллекторе 22, отсекается в результате установки кольца 16 в свое седло, а воздух

5 из каналов 52 и 48 пропускается кольцом 17 в каналы 66 и выпускной коллектор 67. Таким образом, скорость потока воздуха, выходящего из камеры 54, регулируется. Будет очевидно, что воздух, возвращающийся от камеры 54 через канал 55, будет непрерывно поступать на выпускную систему. Воздух, возвращающийся от камеры 54 через выпускное отверстие 63, (фиг. 3) не будет проходить через игольчатый клапан 64, а будет открывать обратный клапан 60,

5 преодолевая небольшое усилие пружины, в результате чего воздух сразу удаляется через каналы 52 и 48 и каналы 66 и выпускной коллектор 67.

Управление функциями стеклоформовоч0 ной машины может осуществляться с помощью компактной клапанной системы. Кроме того, конструкция клапанной системы такова, что она является невосприимчивой к возможным опасностям, существовавшим ранее при выполнении оператором регулировок или настроек с помощью ключа.

Предлагаемый клапанный блок обладает многими преимуществами, но наиболее важным из них является возможность простого подсоединения к ЭВМ, которая осуществляла бы управление взаимно независимыми функциями различных механизмов формовочной машины.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

20 33 i

Авторы

Даты

1979-04-30—Публикация

1977-08-15—Подача