(54) РАБОЧЕЕ ОБОРУДОВАНИЕ ТРАНШЕЕКОПАТЕЛЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧЕЕ ОБОРУДОВАНИЕ ТРАНШЕЕКОПАТЕЛЯ | 1990 |

|

RU2049869C1 |

| Рабочее оборудование траншеекопателя | 1977 |

|

SU682603A1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ ТРАНШЕЕКОПАТЕЛЯ | 1991 |

|

RU2049860C1 |

| Рабочее оборудование траншеекопателя | 1979 |

|

SU1074966A1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ ТРАНШЕЕКОПАТЕЛЯ | 1991 |

|

RU2047691C1 |

| Рабочее оборудование траншейного экскаватора | 1990 |

|

SU1803496A1 |

| Траншеекопатель | 1983 |

|

SU1154413A1 |

| ТРАНШЕЕКОПАТЕЛЬ | 2009 |

|

RU2398074C1 |

| ПЛУЖНО-ФРЕЗЕРНЫЙ ТРАНШЕЕКОПАТЕЛЬ | 1998 |

|

RU2141553C1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ ДЛЯ ОТРЫВКИ КОТЛОВАНОВ | 1991 |

|

RU2049870C1 |

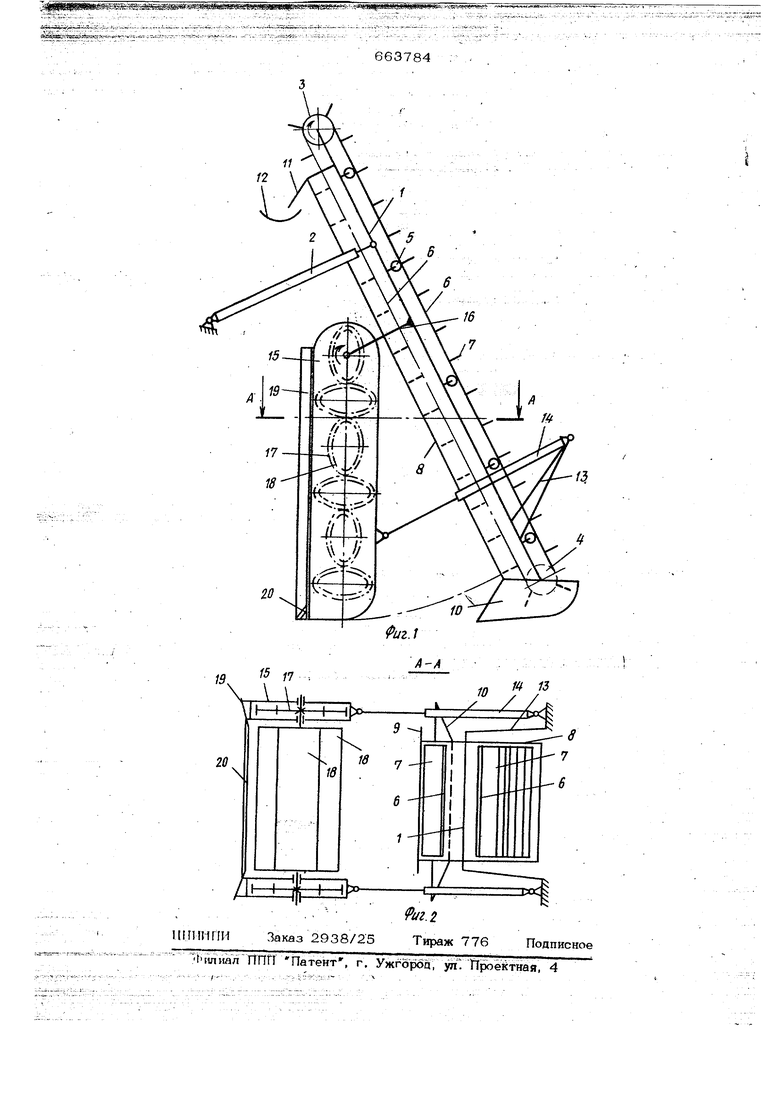

Изобретение относится к землеройной технике.и предназначено для использования в качестве рабочего оборудования траншеекопателя, навешиваемого на базо вую машину для разработки преимуществ но мерзлых грунтов. Известно рабочее оборудование землеройной машины, содержащее рабочий режущий орган и установленные под углом друг к другу режущие и транспоотируюшие рабочие органы, смонтированные на базовой машине l. Наиболее близким техническим решением к данному изобретению является рабочее оборудование траншеекопателя, содержащее режущий и соединенный с ним транспортирующий рабочий органы с приводом р. Однако недостатком данного технического решения является сравнительно неудовлетворительная эффективность разработки крепких грунтов, связанная с динамической неусто|1чивостью оборудования при его работе. С целью повьш:ения эффективности разработки крепких грунтов путем увеличения динамической устойчивости оборудования от перегрузок, режущий рабочий орган оборудования выполнен в виде оваль- ной формы валков, связанных с приводом и установленных внутри рамы, имеющей боковые и нижний подрезающие ножи, а транспортирующий, рабочий орган вьтолнер в виде совка, установленного в плбскости расположения нижнего подрезающего но- ч жа, и жестко прикрепленного к совку кожуха, в котором смонтирована бесконечная цепь с закрепленными на ней скребками. Указанная цель достигается также тем, что режущий рабочий орган шарнирно прикреплен одним своим концом к транспортир рующему рабочему органу, а другим кондом - связан с ним посредством гид|эоиилиндра. На фиг. 1 - рабочее оборудование траншеекопателя; на фит 2 - ссченио А-А фиг. 1.

Рабочий орган включает раму 1, снабженную механизмом, подъема, например, в виде гидроцилиндров 2, расположенных с боковых сторон рамы и закрепленных на базовой машине. На раме.1 смонтирован транспортирующий рабочий орган, содержащий ведущую 3 и ведомую 4 звездочки привода, поддерживающие ролики 5, охватываемые цепью 6 с укрепленными на ней скребками 7. Цепь со скребками пЬмещена в кожух 8, снабженный предохранительным щитом 9 и зачистным совком Ю. В верхней части кожуха 8 установлен сбрасывающий лоток 11, подающий грунт ни отвальное средство в вице, например, ленточного транспортера 12. В нижней части рамы 1 укреплены кронштейны 13, с которыми шарнирно соединены две распорные тяги в виде гидроцилиндров 14, штоки которых шарнирно связаны с пе. редней рамой 15, шарнирно подвешенной , верхним кронштейном 16, скрепленным г с рамой 1. Рама 15 выполнена в, виде двух боковых редукторов второго приво- да, в корпуса которых помешены введенные в последовательное зацепление овальной формы зубчатые колеса 17, кот.орые по своим кинематичес,ким возможностям могут зацепляться (фиг. 1) в противофазном взаимном соединении. Расположенные с боков зубчатые колеса 17 скреп. лены со снабженными режущими- элементами валками Г8 режущего рабочего органа, вьшолненными также в форме овала, но по размеру меньшего овала зубчатых колес 17. Овальность каждого валка 18 образована оваль.ностью линий выступов его режущих элементов. Спереди рамы 15 закреплены боковые 19 и нижний. 20 подрезающие ножи.

Работа рабочего оборудования осуществляется цутем вращения элементов скребковой цепи транспортирующего рабочего органа и валков при перемещении его в направлении резания грунта. Гидроцилиндрами 2 и 14 устанавливают .рабочее оборудование втранспортное и рабочее положение.. .. - .;;,::: :::,;г -. На фиг. 1 представлено рабочее положение оборудования. Перевод его в транспортное положение осуществляется втягиванием штоков нижних гидроцилиндров 14 и выдвижением штоков верхних гидроцилнадров 2. При этом расстояние между центрами ведущей звездочки 3 и верхними приводными зубчатыми колесами 17 остпотся все время неичэменным, что поэ663784

4

воляет осуществить либо кинематическую зависимую связь звездочки 3 и пары верхних зубчатых колес 17 при механическом приводе, либо обеспечить индивидуальный подвод энергии к этим элементам при общем приводе. За счет последовательного зацепления зубчатых колес 17 одновременное вращение получают все валки 18. Овальность валков 18 позволяет достаточно часто (через четверть оборота каждого

в валка) производить смену его положений: вход и выход из пограничной зоны резания. При этом .осуществляется наиболее эффективная разработка грунта на подвешеввых подачах режущихэлементов обо5рудования. В рабочем положении рама 15 имеет максимальное загл -бление и боковые ножи 19 расположены перпендикулярно направлению перемегдения рабочего органа. В зафиксированный момент валки с

0 горизонтально расположенными их большими диаметрами снимают максимальную по толщине стружку, а смежньш валки снимают минимальную стружку. Через четверть оборота валков положение вал5ков изменится. Неравномерная загрузка каждого валка за каждый его оборот создает однако достаточно равномерную загрузку их режущих элементов. Поскольку привод режущих валков осуществляется

0 через пару верхних зубчатых колес 17, вращающихся с равномерной скоростью, то вторая пара зубчатых колес, а за ней и каждая четная пара овальных колес, вращается с неравномерной скоростью, в

5 то время как все нечетные пары колес, по подоби1б первой пары вращаются равномерно. Такая расстановка зубчатого зацепления позволяет осуществить наиболее эффективное резание грунта на повы19шенных подачах. Поскольку каждая пара введенных в зацепление колес, 17 вращается в противоположные стороны, то проход грунта будет осуществляться не через каждую их общую пограничнуто зону. Ес1ли верхний валок 18 вращается, (фиг. 1) по часовой стрелке, то разработанный грунт будет проходить в пространство между вторым и третьим, четвертым и пятым валками, а таюке под шестым посOледним валком. Вращение верхнего вал- . ка 18 целесообразно направлять в ту сторону, которая бы обеспечивала отброс грунта нижним валком. Все валки режущего рабочего органа производят дробление массива грунта - скол его отдельных частип от массива. Далее частицы транспортируются валками в сторону их вращения. Отбрасывание грунта за скребковую цепь исключается предохранительным щитом 9, имеющим длину режущего рабочего органа. Подрезающие ножи 19 производят сре зы грунта по всей глубине траншеи и направляют срезанный грунт на валки 18. Укрепленный в нижней части р.амы 15 нижний нож 2 О срезает грунт со дна тран шеи и направляют его на нижний валок 18. Наиболее рациональным режимом рабр ты является режим,, когда рама 15 находится в вертикальном положении. Транспортирование грунта осушествляетсй сйреб ками в кожухе 8, закрывающем цепь 6 с передней части. Кожух позволяет поднимать грунт скребками и протаскивать его по внутренней поверхности без потерь. Загрузка грунта в кожух производится через совок 10, выполненный по ширине дна траншей. Разгрузка грунта в верхней части производится через лоток 11 и транспортер 12. Технико-экономическое достоинства предложенного рабочего органа обеспечивается за счет разделения футсций резания и транспортирования грунта, при этом наиболее трудоемкая операция резания грунта вьшолняется высокоскоростным вал ковым режущим органом. Такое разделеН1ие функций позволяет, в частности, эффективно разрабатьтать мерзлый грунт и снижает потребные энергозатраты на его резание, что повышает пр изводительносТЬ траншеекопателя при копании относительно глубоких траншей.

663784 формула изобретения 1е Рабочее оборудование траншеекопателя, содержащее режущий и соединенный с ним транспортирующ.ии.рабочий органы с приводом, о т л и ч а ю щ е е с я тем, целью повышенкя эффективности разработки крейких грунтов путем увеличения динамической устойчивости оборудования от neperpy3OKs ражущий рабочий орган вьшолнен в виде овйльной формы валков, связанных с приводом и установленных внутри рамы, имеющей боковые и нюкнпй подрезающие ножи, а транспортирующий рабочий орган вьшол-, нен в виде совка, установленного в плос костирасположения чшкнёго подрезающего ножа, и жестко прикрепленного к совку кожуха, в котором смонтирована беск.о нечная цепь с закрепленными на ней скребками. 2. Рабочее оборудование по п. i, О т л и ч а ю щ е е с я тем, что режущий рабочий орган шарнирно прикреплен од1-шм своил :; концом . к транспортиру ющему рабочему органу, а другим кон- цом - связан с ним посредством гидроцплиндра,.. Источники информации, принятые йо вншлание при экспертизе 1.Авторское свидетельство СССР № 10Й4.1.2, кя. Е 02 F 3/08, 1952, 2,Авторское свидетельство СССР Ко 106829, кл. Е 02 F 3/О8, 1956 (прототип).

17 18

f5 17 :

19

Д4All I

20

663784

в

W IS

ID -IX /

- 7 6

Авторы

Даты

1979-05-25—Публикация

1977-05-25—Подача