регулировать ширину -рабочих зазоров (щелей), а следовательно, приготовлять эмульсию с заданной дисперсностью.

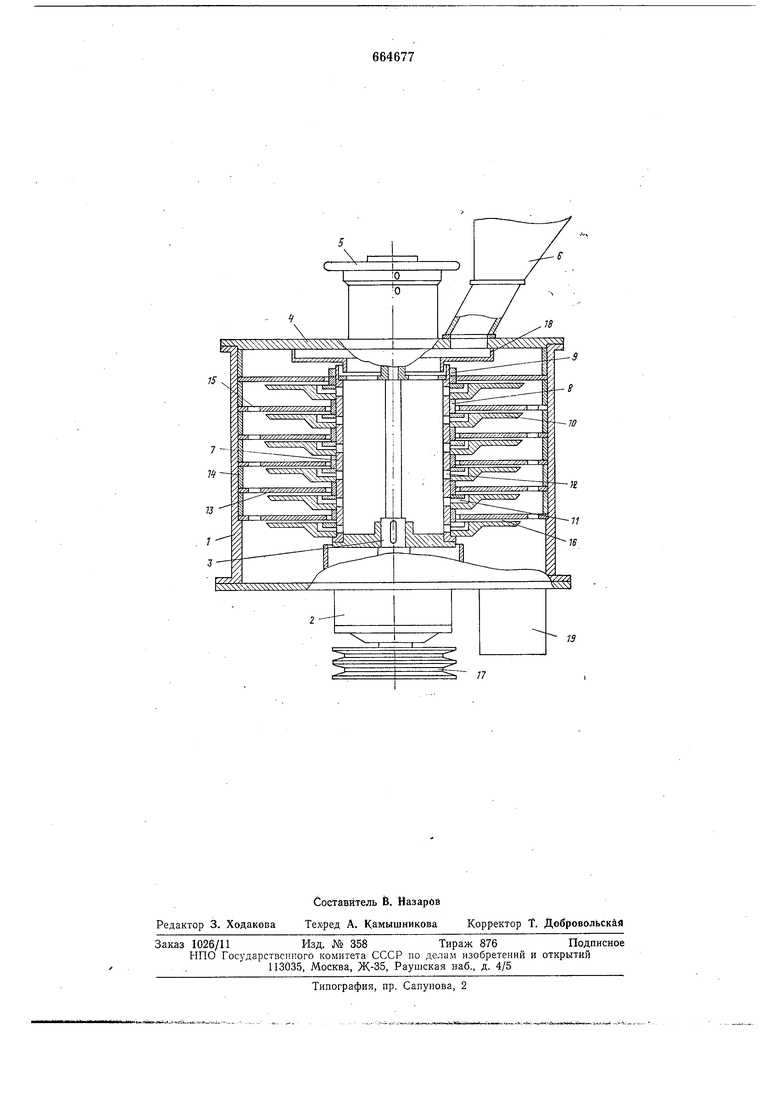

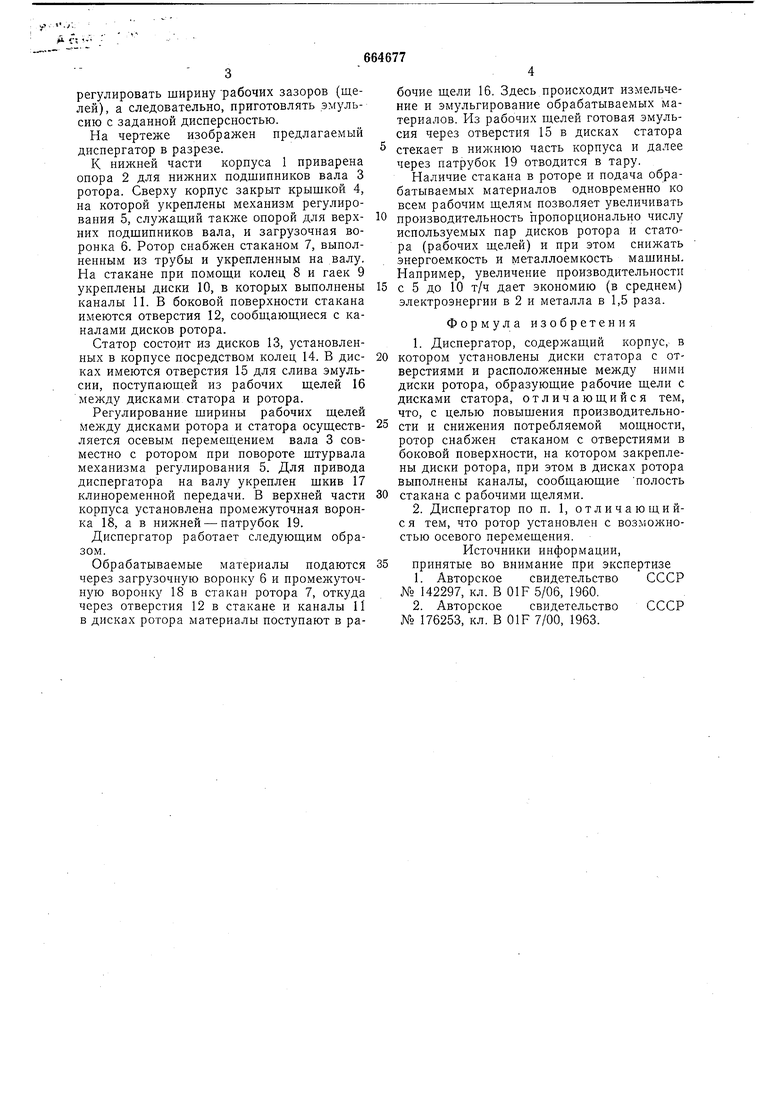

На чертеже изображен предлагаемый диспергатор в разрезе.

К нилшей части корпуса 1 приварена опора 2 для нижних подшипников вала 3 ротора. Сверху корпус закрыт крышкой 4, на которой укреплены механизм регулирования 5, служащий такисе опорой для верхних подшипников вала, и загрузочная воронка 6. Ротор снабжен стаканом 7, выполненным из трубы и укрепленным на валу. На стакане при помощи колец 8 и гаек 9 укреплены диски 10, в которых выполнены каналы 11. В боковой поверхности стакана имеются отверстия 12, сообщающиеся с каналами дисков ротора.

Статор состоит из дисков 13, установленных в корпусе посредством колец 14. В дисках имеются отверстия 15 для слива эмульсии, поступающей из рабочих щелей 16 между дисками статора и ротора.

Регулирование щирины рабочих щелей между дисками ротора и статора осуществляется осевым перемещением вала 3 совместно с ротором при повороте штурвала механизма регулирования 5. Для привода диспергатора на валу укреплен шкив 17 клиноременной передачи. В верхней части корпуса установлена промежуточная воронка 18, а в нижней - патрубок 19.

Диспергатор работает следующим образом.

Обрабатываемые материалы подаются через загрузочную воронку 6 и промежуточн)ю воронку 18 в стакан ротора 7, откуда через отверстия 12 в стакане и каналы И в дисках ротора материалы поступают в рабочие щели 16. Здесь происходит измельчение и эмульгирование обрабатываемых материалов. Из рабочих щелей готовая эмульсия через отверстия 15 в дисках статора стекает в нижнюю часть корпуса и далее через патрубок 19 отводится в тару.

Наличие стакана в роторе и подача обрабатываемых материалов одновременно ко всем рабочим щелям позволяет увеличивать

производительность пропорционально числу используемых пар дисков ротора и статора (рабочих щелей) и при этом снижать энергоемкость и металлоемкость машины. Например, увеличение производительности

с 5 до 10 т/ч дает экономию (в среднем) электроэнергии в 2 и металла в 1,5 раза.

Формула изобретения

1.Диспергатор, содержащий корпус, в котором установлены диски статора с отверстиями и расположенные между ними диски ротора, образующие рабочие щели с дисками статора, отличающийся тем, что, с целью повыщения производительности и снижения потребляемой мощности, ротор снабжен стаканом с отверстиями в боковой поверхности, на котором закреплены диски ротора, при этом в дисках ротора выполнены каналы, сообщающие полость

стакана с рабочими щелями.

2.Диспергатор по п. 1, отличающийс я тем, что ротор установлен с возможностью осевого перемещения.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 142297, кл. В GIF 5/06, I960.

2.Авторское свидетельство СССР № 176253, кл. В 01F 7/00, 1963.

75

| название | год | авторы | номер документа |

|---|---|---|---|

| Смеситель для битумных эмульсий | 1960 |

|

SU142297A1 |

| МОНОБЛОЧНЫЙ ЦЕНТРОБЕЖНЫЙ ЭЛЕКТРОНАСОС | 2000 |

|

RU2175408C1 |

| РОТОРНЫЙ, УНИВЕРСАЛЬНЫЙ, КАВИТАЦИОННЫЙ ГЕНЕРАТОР-ДИСПЕРГАТОР | 2010 |

|

RU2433873C1 |

| МЕЛЬНИЦА ДЛЯ ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 1990 |

|

RU2010606C1 |

| ЦЕНТРИФУГА | 1999 |

|

RU2148438C1 |

| Диспергатор | 1990 |

|

SU1813541A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 1998 |

|

RU2147463C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 1996 |

|

RU2104787C1 |

| РОТОРНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2009 |

|

RU2410160C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2100097C1 |

3/

13

Авторы

Даты

1979-05-30—Публикация

1977-04-25—Подача