центральное отверстие и буртики, прилегающие к внешней стороне деталей 2.

Там же описан способ изготовления этого соединения.

Это соединение и способ его изготовления являются наиболее близкими к изобретению по техническому существу и достигаемому результату.

Однако это соединение не обладает достаточной жесткостью и не позволяет получить предварительной напряженности.

Цель изобретения - повышение жесткости путем образования предварительной напряженности.

Эта цель достигается за счет того, что соединительный элемент выполнен из двух концентрично размещенных одна в другой трубок, одна из которых, внешняя, размещена между деталями и имеет внутренний диаметр, равный или больший диаметра отверстий в деталях, а другая, внутренняя, имеет указанные буртики.

Способ изготовления этого соединения состоит из операций образования соосных отверстий в деталях, установки соединительного элемента в отв-ерстия деталей и образования буртиков.

Нагретую внутреннюю трубку, имеющую на одном из концов отогнутый на 90° буртик, устанавливают в отверстие первой детали, затем на эту трубку устанавливают внешнюю трубку и на выступающий конец внутренней трубки устанавливают вторую деталь, после чего отгибают на 90° выступающий конец внутренней трубки, образуя второй буртик, и охлаждают трубки.

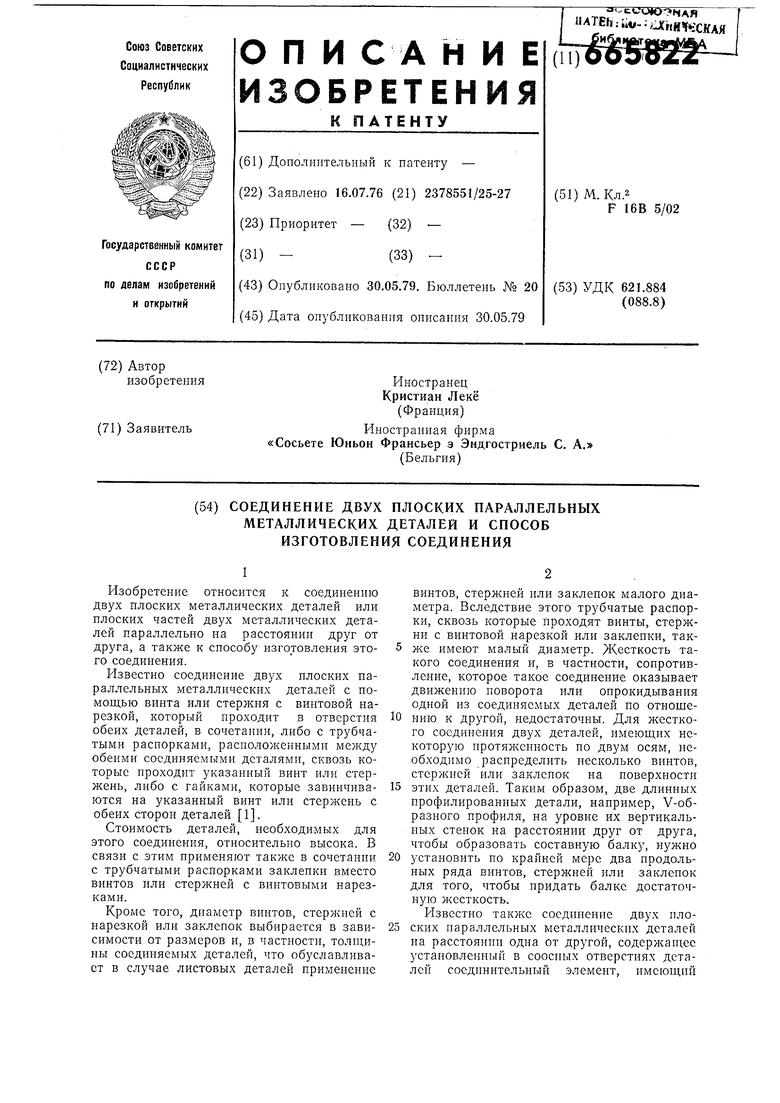

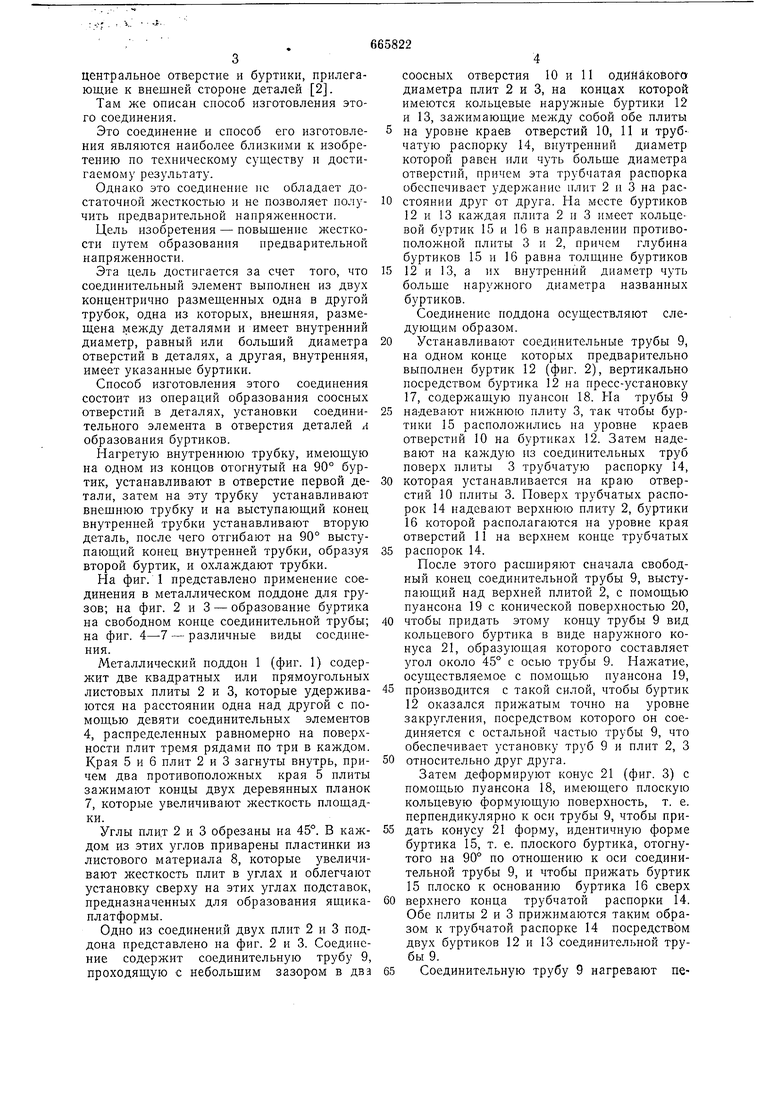

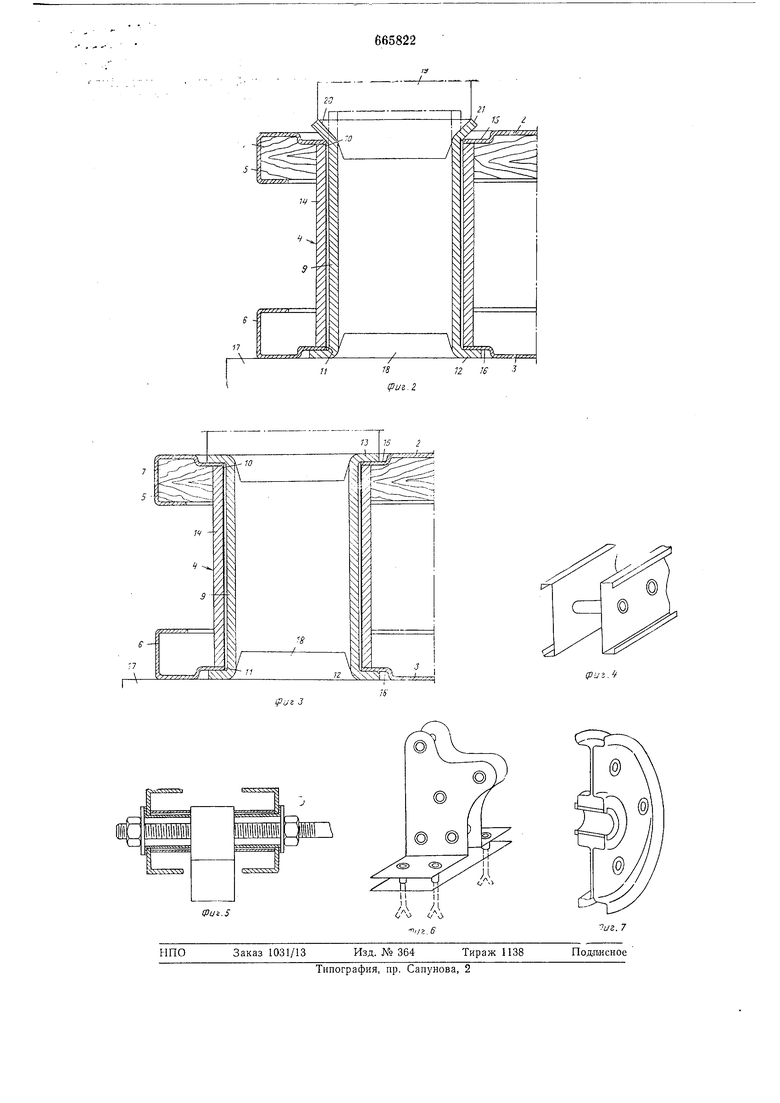

На фиг. 1 представлено применение соединения в металлическом поддоне для грузов; на фиг. 2 и 3 - образование буртика на свободном конце соединительной трубы; на фиг. 4-7 - различные виды соединения.

Металлический поддон 1 (фиг. 1) содержит две квадратных или прямоугольных листовых плиты 2 и 3, которые удерживаются на расстоянии одна над другой с помощью девяти соединительных элементов 4, распределенных равномерно на поверхности плит тремя рядами по три в каждом. Края 5 и 6 плит 2 и 3 загнуты внутрь, причем два противоположных края 5 плиты зажимают концы двух деревянных планок 7, которые увеличивают жесткость площадки.

Углы плит 2 и 3 обрезаны на 45°. В каждом из этих углов приварены пластинки из листового материала 8, которые увеличивают жесткость плит в углах и облегчают установку сверху на этих углах подставок, предназначенных для образования ящикаплатформы.

Одно из соединений двух плит 2 и 3 поддона представлено на фиг. 2 и 3. Соединение содержит соединительную трубу 9, проходящую с небольшим зазором в два

соосных отверстия 10 и И одинакового диаметра плит 2 и 3, на концах которой имеются кольцевые наружные буртики 12 и 13, зажимающие между собой обе плиты на уровне краев отверстий 10, И и трубчатую распорку 14, внутренний диаметр которой равен или чуть больше диаметра отверстий, причем эта трубчатая распорка обеспечивает удержание плит 2 и 3 на расстоянии друг от друга. На месте буртиков 12 и 13 каждая плита 2 и 3 имеет кольцевой буртик 15 и 16 в направлении противоположной плиты 3 и 2, причем глубина буртиков 15 и 16 равна толщине буртиков

12 и 13, а их внутренний диаметр чуть больше наружного диаметра названных буртиков.

Соединение поддона осуществляют следующим образом.

Устанавливают соединительные трубы 9, на одном конце которых предварительно выполнен буртик 12 (фиг. 2), вертикально посредством буртика 12 на пресс-установку 17, содержащую пуансон 18. На трубы 9

надевают нижнюю плиту 3, так чтобы буртики 15 расположились на уровне краев отверстий 10 на буртиках 12. Затем надевают на каждую из соединительных труб поверх плиты 3 трубчатую распорку 14,

которая устанавливается на краю отверстий 10 плиты 3. Новерх трубчатых распорок 14 надевают верхнюю плиту 2, буртики 16 которой располагаются на уровне края отверстий 11 на верхнем конце трубчатых

распорок 14.

Носле этого расширяют сначала свободный конец соединительной трубы 9, выступающий над верхней плитой 2, с помощью пуансона 19 с конической поверхностью 20,

чтобы придать этому концу трубы 9 вид кольцевого буртика в виде наружного конуса 21, образующая которого составляет угол около 45° с осью трубы 9. , осуществляемое с помощью пуансона 19,

производится с такой силой, чтобы буртик 12 оказался прижатым точно на уровне закругления, посредством которого он соединяется с остальной частью трубы 9, что обеспечивает установку труб 9 и плит 2, 3

относительно друг друга.

Затем деформируют конус 21 (фиг. 3) с помощью пуансона 18, имеющего плоскую кольцевую формующую поверхность, т. е. перпендикулярно к оси трубы 9, чтобы придать конусу 21 форму, идентичную форме буртика 15, т. е. плоского буртика, отогнутого на 90° по отношению к оси соединительной трубы 9, и чтобы прижать буртик 15 плоско к основанию буртика 16 сверх

верхнего конца трубчатой распорки 14. Обе плиты 2 и 3 прижимаются таким образом к трубчатой распорке 14 посредством двух буртиков 12 и 13 соединительной трубы 9.

Соединительную трубу 9 нагревают перед установкой на пресс-установку 17 по следующим причинам: металл лучше деформируется в горячем состоянии и такая деформация может осуществляться без риска разрыва; большинство металлов расширяется при нагревании и сжимается при охлаждении, откуда следует, что, если буртик 13 соединительной трубы 9 образован в то время, когда труба была горячей, сжатие, которому подвергается труба при ее охлаждении, создает в ней растягивающие напряжения, направленные в противоположную сторону по отношению к напряжениям, возникающим при загрузке поддона. Путем соответствующего выбора предварительного напрял ения в соединении можно сделать так, чтобы предварительное напряжение, заданное соединительной трубе 9, компенсировало по крайней мере частично напряжение в результате загрузки поддона с тем, чтобы этот поддон находился практически свободным от напряжений под нагрузкой.

Благодаря этой особенности платформы, выполненные таким образом, имеют значительно больший срок службы и могут выдерживать значительно большие нагрузки, чем платформы, не обладающие таким предварительным напряжением в незагруженном состоянии. При изготовлении стальных поддонов рекомендуется применять для соединительных труб 9 и трубчатых распорок 14 стандартные стальные трубы. В этом случае труба 9 нагревается до температуры 700-800°С.

В зависимости от величины предварительного напряжения, которое хотят задать соединению, можно нагревать либо только небольшую часть длины соединительной трубы, на уровне второго буртика, либо более или менее большую часть длины, либо по всей ее длине, причем величина предварительного напряжения прямо пропорциональна длине трубы, подвергающейся нагреву. Температура нагрева выбирается ниже или равной первой температуре трансформации металла, применяемого для соединительных труб.

Формула изобретения

1.Соединение двух плоски.х параллельных металлических деталей на расстоянии одна от другой, содержащее установленный

в соосных отверстиях деталей соединительный элемент, имеющий центральное отверстие и буртики, прилегающие к внешней стороне деталей, отличаю шее с я тем, что, с целью повышения жесткости путем

образования предварительной напряженности, соединительный элемент выполнен из двух концентрично размещенных одна в другой трубок, одна из которых, внешняя, размещена между деталями и имеет внутренний диаметр, равный или больший диаметра отверстий в деталях, а буртики выполнены на второй, внутренней, трубке.

2.Способ изготовления соединения по и. 1, заключающийся в образовании соосных отверстий в деталях, установке соединительного элемента в отверстия деталей и образовании буртиков на соединительном элементе, отличающийся тем, что, соединительный элемент образуют из двух

концентричных трубок, при этом внутреннюю трубку, имеющую на одном конце отогнутый на 90° буртик, нагревают и устанавливают в отверстие первой детали, затем на эту трубку устанавливают внешнюю трубку и на выступающий конец внутренней трубки устанавливают вторую деталь, после чего на внутренней трубке образуют второй буртик, отгибая ее выступающий конец на 90°, и охлаждают трубки.

Источники информации,

принятые во внимание при экспертизе

1.Патент США № 3687496, кл. 287- 189.36; 1972.

2.Патент Великобритаиии № 1105454, кл. 2Н, 1968.

Авторы

Даты

1979-05-30—Публикация

1976-07-16—Подача