Изобретение относттся к радиоэлектронной технике и может быть исшльзоваж) 1фи создании электропроводящих контактов и коммуникаций в узлах и схемах приборов и устройств радиоэлект , ройной аппаратуры. В настоящеевремя широко Известно использование для монтажа элементов схем радаоэлектронной аппаратуры электропроводящих металлонаполненных полимерных материалов, выполняющих роль клеев, покрьгпш, эмалей и т.д. 11. Среди таких материалов большой практический интерес представляют никельнаполненные полимерные компэзишш из-за своей дешевизны и возможности эконолгать драгоценные металлы (золото, серебро, палладий и др.). Для изготовления электропроводящих полимерных клеевых композиций используют различные полимерные связующие, наполненные мелкодисперсным никелем. Так, например, эмаль АС-588 - на основе акриловых смол АС и БМК-5 эмаль 19-101-68 - на основе виниловых полимеров А-15 и А-15-0 с отвердителем ДГУ, эмал 19-102-69 - иа кремннйорганической основеЦ Все вышепфечнсленные никельнаполненные полимерные композиции обладают сравнительио высокой электропроводностью (р , ), но низкой клеюшей способностью. Как правило, адгезия этнх композиций не превышает 100 кгс/см. Известны также электропроводяидае клеевые компожции с более высокими адгезионными свойствами от 100 до 350 кгс/см - это никельнапояненные ко|утозиции на основе этоксидной смолы с аминными отвердителями - клеи ИР145 А, ИР-169, обладающие удельным электрическим сопротивлением 5 10 - 10 ом.см н пределом прочности на отрьш клеевого соедине№ля до 300 кгс/см, интервалом рабочих температур от-70 доЧ 50° С. Однако ЭШ композиции, обладая высокой электропроводностью, не имеют хорошей клеющей способности, либо при высоких адгезионных свойствах их электрические характеристики недостаточно высоки. Наиболее близкой по технической сущности и достигаемому результату к предлагаемой являйся электрощюводящая клеевая композиция, включающая, вес.ч.:

эпоксидную диановую смолу100

алифатический эпоксидно-

олигоэфирный блок-олигомер25-100

аминоимвдазолин.65-80

токе проводящий напол ,

например, карбонильный шжель. 300-800

ускоритель -- три метила минометил фенолдо 2. 2.

Такой электропроводящш клей позволяет получить эластичное клеевое соедикеш-ге с удельным электр «ескг-;м сопротивл;-няем OjOGo-Oj02 омсм и адгезионной прочностью 150-200 кг/см,

Однако при всех полохапельных ктзствах ему присущи следующие существекглке недостатки:

1.Клей не способен даже кратковременко работать стаби/шно при повышенных темггературах (150-200°С). Так, уже за первые 100 ч зксплуатации при указанных температурах его удельное сопротивление возрастает в 10 и более раз,

Отсзоствие стабильности электрического сопротивления при длительном воздействии коБьплтенных температур ограничивает областа применекля ни Кельна пол ненных полимерных ком по зишп и делает их совсем HenpHroAHba-m шш использования в прецизионных схемах микроэлектрони си, схемах низких напряжений, где особенно высоки требования к стабильности электрических пара метров контактных узлов.

2.Кроме того, эпоксиднь е клеевые композиции обладают непродолжительным сроком жизш;.

Жизнеспособность клея-г рототапа не превьшиет полу-юра часов. Каждый раз перед угютреблением необходимо взвешивать и смехойзать компоненты (смолу, пластификатор, отвердатель, ускоритель, наполнитель).

С целью повышения адгезии, электропроводности и стабильности удельного электрического сопрояшления клея при термостареш ш предлагаемый клей, заключающий эпоксидный олигомер, отвердетель и мелкодисперсный никель, содержит в качестве Э1юксндного олето1мера продукт полйконденсации сложных глицероэфиров xepf фталевой и аддишновой кислот с эпоксидной диановой смолой, а в качестве отаердатеяя бутокКомпоненты

Олигомер- полиэфирнозпокскдный2823,5

Отвердитель - б токсикрезолформальдеп дкаи смола РБ2.1

Никель карбошШьньгй ГШВ;- 7075

сикрезолформальдегиДную смолу при следующем соотношении компонентов, в вес.%:

эпоксидный олигомер14-28

бугоксикрезолформальдегидная смола,1-2

мелкоддсперсный №;кель70-85.

В 50%-ный раствор олкгомера (в смеси растворителей толуола и этилцеллозольва), совмещениык с охвердителем, вводят мелкодисперсный шжель и иеремешнвают,компоненты. Такая смесь представйяет собой ГОТОЕЬШ клей, не требующий введешм каких-либо катализаторов для отверждекня, Жизнеспо обность данного клеевого состава не менее полугода,

Клеевой состав наносят на склеиваемые поверхности в один слой, вьщерхдавают на воздухе 30 мин и отзерждают при контактном давлении в течение 10ч при 200° С, либо 5 ч при 220° С, непрерьшно. Прочность склеивания на равномерньш отрыв при этом достигает 350-500 кг/см, удельное электрическое сопротивление клея (2-4). 10 ом:см. Электрические характеристики отвержденного клея сохраняются при длительном (не менее 1000ч) воздействии температуры 200а

Отвержденный клей устойчив к воздшствию 98%-ной влажности, циклическому изменению . температур от -60 до-йОО°С и к охлаждению до температ фы -196° С, При этом свойства его практическл не изменяютсЯо

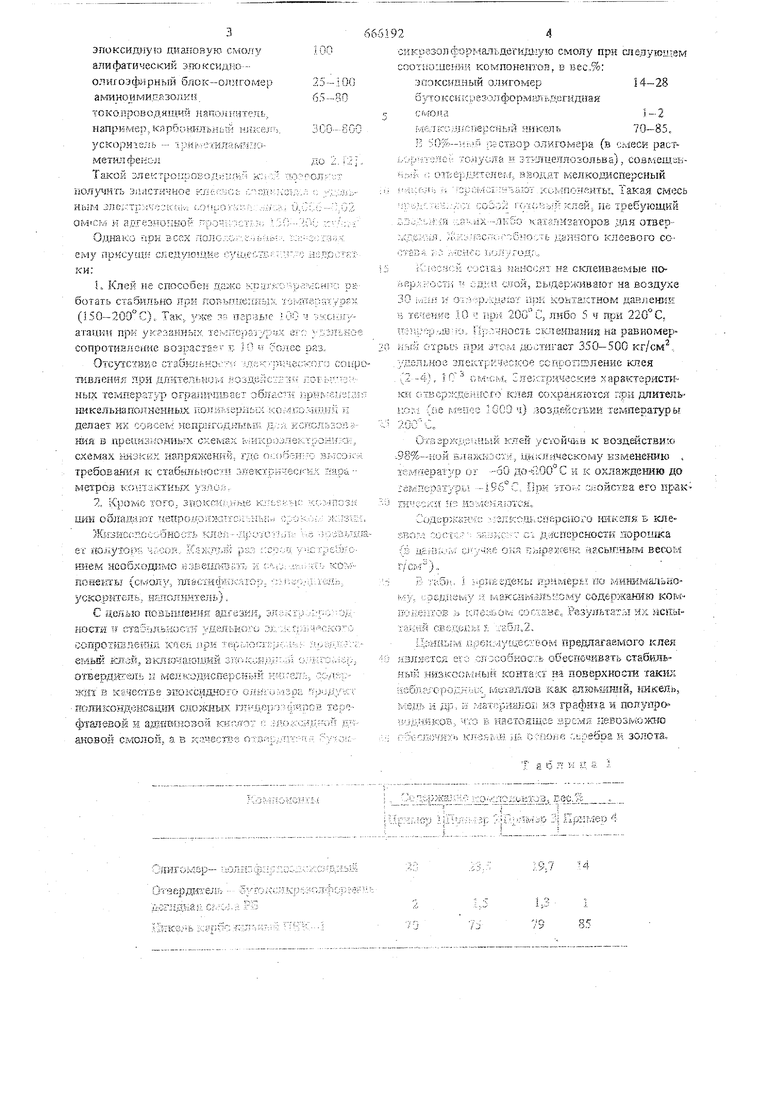

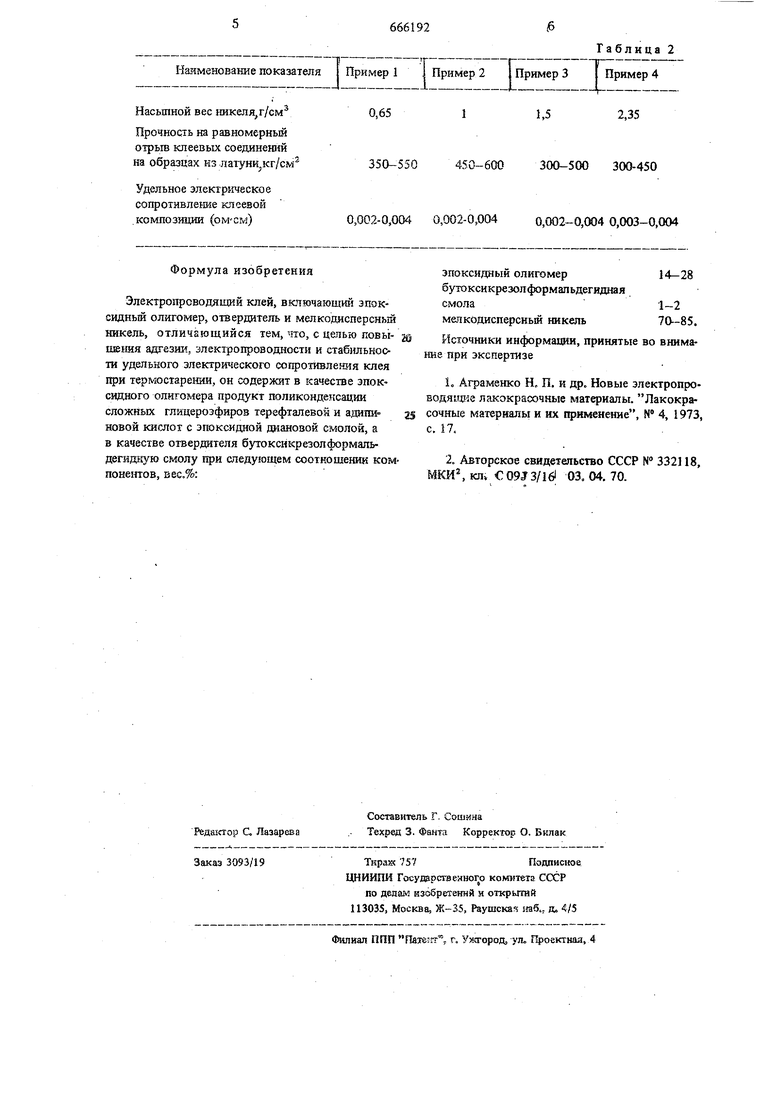

Содержанке келкодисперснох-о никеля в клеевом составе зависит от дисперсности порошка (в данном случае она выражена насьшным весом г/см).

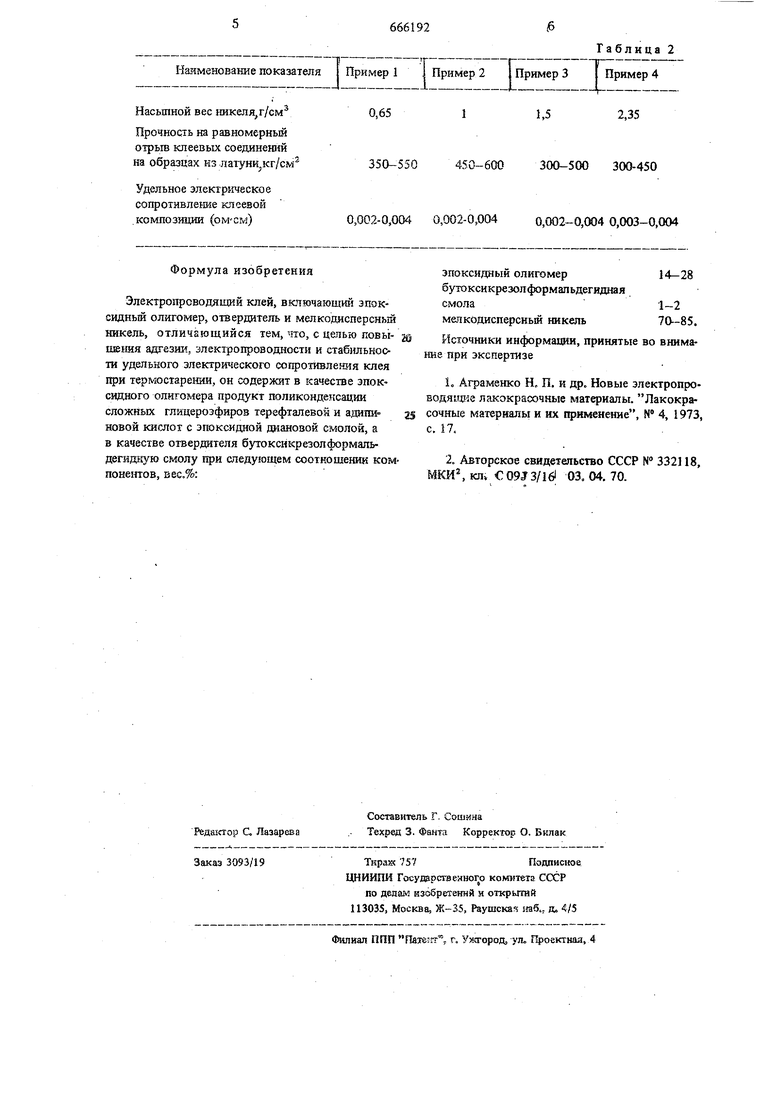

В табл. 1 приведены примеры по минимальному, средаему к максимальному содержанию комлоненхов в клеевом составе. Результаты их испытаний сведень$ в таблс2.

Ценнь М преим 1цеством предлагаемого клея является его .способность обеспечивать стабильный низкоомньш контакт на поверхности таких еб}|аг&родных металлов как алюмйщ й, никель, медь и др, к материалов из графита и полупроводажков, что в настоящее время невозможно обеспечить клеяьш ш основе серебра и золота.

Таблица 1

,.S - Mi E51i S§j-S 5t2 i-

Пример 1 (Пример 2|11ргшер 3 Пример 4

19,7 14

1,3 1 7985 Наименование показателя I Пример 1 1 Пример 2

Насьшной вес никеля,г/см

Прочность на равномерный отрыв клеевых соединений на образцах из латуни кг/см

Удельное электрическое сонротивление клеевой

.композиции (ОМСМ)

Таблица 2

2,35

1,5

350-550

300-500 300-450

450-6СЮ

0,002-0,004 0,002-0,004

0,002-0,004 0,003-0,004 1 Пример 3 j Пример 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Электропроводящий клей | 1982 |

|

SU1052532A1 |

| ЭЛЕКТРОПРОВОДЯЩИЙ КЛЕЙ | 2011 |

|

RU2466168C1 |

| ТОКОПРОВОДЯЩАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2408642C1 |

| ТОКОПРОВОДЯЩАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2308105C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2049801C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 2009 |

|

RU2412963C1 |

| ЭЛЕКТРОПРОВОДЯЩАЯ КРАСКА | 1994 |

|

RU2042694C1 |

| Клеевая композиция | 1990 |

|

SU1758062A1 |

| ПОЛИМЕРНЫЙ АНИЗОТРОПНЫЙ ЭЛЕКТРОПРОВОДЯЩИЙ КОМПОЗИЦИОННЫЙ КЛЕЕВОЙ МАТЕРИАЛ И СПОСОБ СКЛЕИВАНИЯ | 2006 |

|

RU2322469C2 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2028360C1 |

Формула изобретения

Электрощ)оводящий клей, включающий эпоксидный олигомер, отвердитель и мелкодисперсньш никель, отличающийся тем, что, с целью повь1ше1шя адгезии, электропроводности и стабильности удельного электрического согфотивления клея при термостарении, он содержит в качестве эпоксидного олигомера продукт поликонденсации сложных глицероэфиров терефталевой и адипииовой кислот с эпоксидной диановой смолой, а в качестве отвердителя бутоксикрезолформальдегидкую смолу при следующем соотношении компонентов, вес.%:

эпоксидный олигомер14-28 бутоксикрезол формальдегядаая

смола1-2

мелкодисперсный никель70-85.

Источники информации, принятые во внимание при экспертизе

1о Аграменко Н. П. и др. Новые электропроводяихие лакокрасочные материалы. Лакокрасочные материалы и их щшмеиение, № 4, 1973, с. 17.

Авторы

Даты

1979-06-05—Публикация

1977-04-13—Подача