Изобретение относится к технологии полупроводникового приборостроения, а именно - к способам и составам для технологии изготовления полупроводниковых приборов и интегральных микросхем, в частности - к технологии создания клеевых электропроводящих композиций.

Известна электропроводящая клеевая композиция для монтажа кристаллов интегральных микросхем, содержащая полимерное связующее в виде раствора в этаноле фенолформальдегидной резольной смолы, полученной с аммиаком в качестве катализатора и раствора в бутилацетате бутадиеннитрильного каучука, взятых в соотношении мас.ч. 100 к 230-270 и имеющих вязкость по В3-1 не менее 13 с, и наполнитель в виде порошков никеля карбонильного и циркония с размерами частиц до 10 мкм, отличающаяся тем, что с целью повышения надежности изделий за счет улучшения омического контакта кристалла с металлизированной контактной площадкой корпуса и улучшения теплоотвода путем увеличения электропроводности, теплопроводности и прочности на растяжение клеевой композиции, в наполнитель дополнительно введены порошки меди и хрома с размером частиц до 10 мкм при следующем соотношении компонентов, мас.%:

а количество наполнителя в электропроводящей клеевой композиции выбрано равным 26-50 мас.% (см. RU №2076394, Н01L 23/29, 1997).

Недостаток данной клеевой композиции и подобных ей известных аналогов из зарубежной патентной документации, сутью которых является применение непроводящей диэлектрической матрицы, заполненной проводящими частицами, при этом частицы могут быть выполнены сферическими, эллиптическими, заключается в следующем. Эффект проводимости обеспечивается за счет проводящих частиц. Однако свойства этих композиций зависят от свойств проводящих частиц, от равномерности их распределения в материале матрицы, проводящий порошок должен иметь размеры частиц большой степени одинаковости по размерам (10 мкм), что усложняет технологию.

Известна электропроводящая клеевая композиция для монтажа кристаллов полупроводниковых приборов и интегральных микросхем, содержащая в качестве полимерного связующего эпоксидную смолу, а в качестве тепло-, электропроводящего наполнителя смесь порошков из кремния, никеля, углерода, титана и др. (ЕР №0205686, Н01L 23/48, 1986).

Данная клеевая композиция не обеспечивает надежное соединение, устойчивое к разным температурным изменениям, к влажности, и, как следствие, не обеспечивает высокую надежность.

Известен также наиболее близкий к заявляемому материалу полимерный анизотропный электропроводящий композиционный клеевой материал, включающий в себя термоотверждаемую смолу, выбранную из группы, содержащей эпоксидные, уретановые и незамещенные полиэфирные смолы и электропроводящие частицы, распределенные в термоотверждаемой смоле, представляющие собой металлическим слоем покрытые частицы смолы (см. US №6426021, Н01В 001/02, Н01L 023/29, 2002).

Данный полимерный анизотропный электропроводящий композиционный клеевой материал сложен в изготовлении, так как требует сложного и прецизионного оборудования для изготовления одинаковых по размеру микроскопических частиц из органического материала, которые для достижения заявляемых целей необходимо покрывать одним или двумя слоями различных металлов наноскопической толщины методом электрохимического осаждения. Кроме того, предлагаемый материал обеспечивает свои преимущества по сравнению с другими только при строгом соблюдении не только адгезионных характеристик компонентов, но и соотношения механических свойств органического ядра электропроводящих частиц, металлического покрытия органического ядра электропроводящих частиц и склеиваемых поверхностей. Как следствие, достижение высокой проводимости и ее анизотропии в одном направлении, перпендикулярном плоскости склеивания, зависит от большого количества трудно контролируемых параметров и потому не является достаточно надежным.

Многокомпонентность материала сочетается с его сложной иерархической организацией, которая претерпевает на разных технологических стадиях многочисленные структурные и химические превращения, каждое из которых является критическим для получения конечного положительного эффекта.

Известен также метод соединения, включающий в себя прослаивание анизотропно электропроводящим адгезивным материалом, в котором электропроводящие частицы являются диспергированными в термоотверждаемой смоле между электродами электронного элемента и проводниками монтажной панели, указанные частицы выбраны из группы, содержащей металлические частицы, металлом покрытые частицы смолы и комплексные частицы, в которых неорганическая пудра, связанная с ядром смолы и покрытая металлической пленкой, и термоотверждаемая смола, выбранная из групп, содержащих эпоксидные, уретановые и полиэфирные смолы, и путем нагревания и приложения давления для того, чтобы сделать соединение между ними, в то же время обеспечить непрерывность между электрическими элементами и монтажной платой (ЕР №0205686, Н01L 23/48, 1986).

Однако при таком методе сложно обеспечить технологические условия, требуемые для достижения положительного эффекта, так как задача приложения давления является многофункциональной и заключается в том, чтобы обеспечить неразрывность склеиваемой среды, задать порог перколяции между электропроводящими частицами, при этом перколяция должна быть только в заданном направлении. Несущественные отклонения как в физико-химическом составе материала, так и внешних условий (колебания температуры, состава атмосферы, давления и т.п.) приводят либо к нарушению перколяции и отсутствию электропроводности, либо к возникновению трехмерной перколяции и исчезновению эффекта анизотропии электропроводности, что усложняет технологию применения данного материала и уменьшает надежность воспроизведения его свойств.

Кроме того, наличие электропроводящих частиц, диспергированных в диэлектрической матрице, приводит к неконтролируемому перераспределению поверхностной плотности контактных областей, что ограничивает использование таких наполненных материалов при современной тенденции уменьшения площади контактируемых электродов элементов и увеличению их количества и плотности на поверхности монтажных плат.

Задачей заявляемого изобретения является создание полимерного анизотропного электропроводящего композиционного клеевого материала с повышенной надежностью воспроизведения положительных характеристик, высокой электропроводностью и высокой анизотропией электропроводности в направлении, перпендикулярном плоскости склеивания.

Указанная задача достигается полимерным анизотропным электропроводящим композиционным клеевым материалом, включающим, по крайней мере, один активный компонент, обеспечивающий анизотропную электропроводность, и, по крайней мере, одну целевую добавку в эффективном количестве, при этом он содержит в качестве активного компонента, обеспечивающего анизотропную электропроводность, диэлектрический компонент, обладающий высокой поляризуемостью и/или бистабильной электронной энергетической структурой по отношению к процессу захвата избыточного электрона.

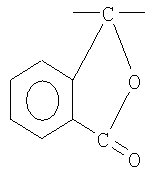

Указанная задача достигается также тем, что он содержит в качестве указанного активного диэлектрического компонента низкомолекулярные, олигомерные и/или полимерные вещества с группами фталидной, сульфофталидной, фталимидиновой, о-кетокарбоксильной, производньми о-кетокарбоксильной и/или лабильной триарилметановой.

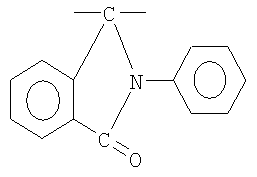

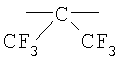

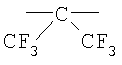

А также тем, что он содержит в качестве низкомолекудярного фталидсодержащего вещества диарилфталиды.

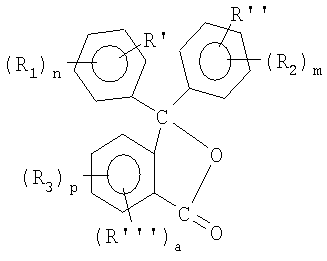

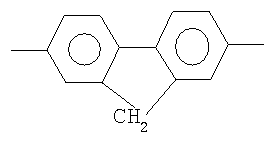

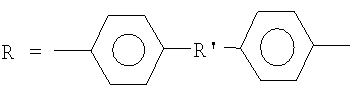

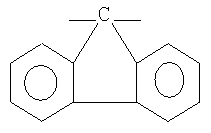

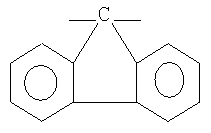

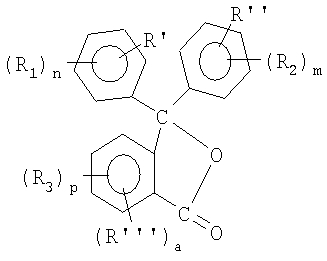

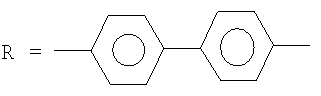

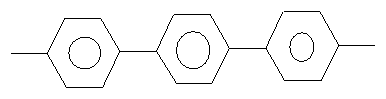

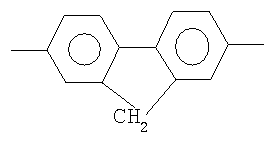

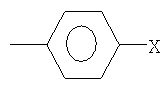

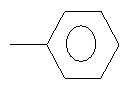

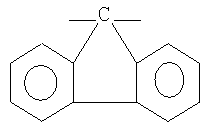

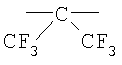

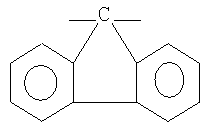

А также тем, что он содержит диарилфталиды следующего строения:

где R1, R2 и R3=Н, алкил, арил, алкиленарил, алкокси, фенокси и т.п.

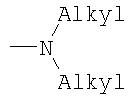

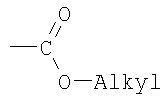

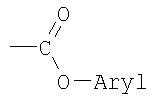

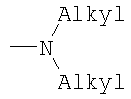

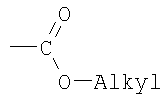

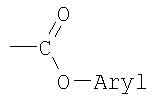

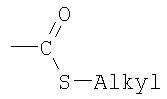

R', R'' и R''' - функциональные группы: -OH, -NH2,  , -SH,

, -SH,  ,

,  ,

,  , -O-Alkyl,

, -O-Alkyl,  ,

,  ,

,

,

,  ,

,  ,

,  ,

,

галоид, CN, NO2 и т.п.

a, n, m, p от 0 до 4.

А также тем, что он содержит в качестве низкомолекулярного вещества со структурой диарилфталида и/или триарилметана флуоресцеин, эозин и/или родамины.

А также тем, что он содержит в качестве низкомолекулярного вещества с сульфофталидными группами диарилсульфофталиды.

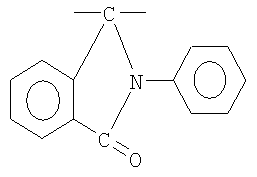

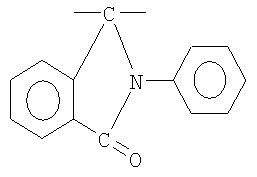

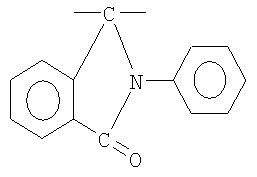

А также тем, что он содержит в качестве низкомолекулярного вещества с фталимидиновыми группами диарилфталимидины.

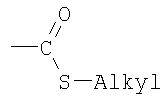

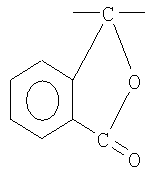

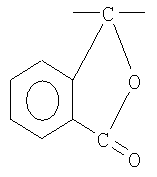

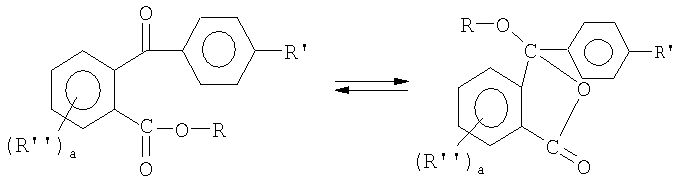

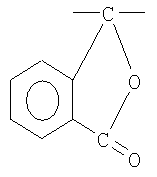

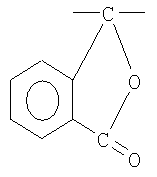

А также тем, что он содержит в качестве низкомолекулярного вещества с о-кетокарбоксильньми группами и их производными вещества следующего строения, способные к циклоцепной таутомерии:

где R=Н, алкил, арил;

R'=Н, алкил, арил, ОН, алкокси, фенокси;

R''=галоид, нитро, алкил;

а=от 0 до 4.

А также тем, что он содержит в качестве олигомерного вещества с фталидными группами гетероцепной эпоксидный олигомер на основе фенолфталеина.

А также тем, что он содержит в качестве олигомерного вещества с фталидными группами карбоцепной фенолформальдегидный олигомер резольного типа на основе фенолфталеина или флуоресцеина.

А также тем, что он содержит карбоцепной фенолформальдегидный соолигомер резольного типа на основе смеси фенола с фенолфталеином или флуоресцеином при их соотношении от 40/60 до 98/1.

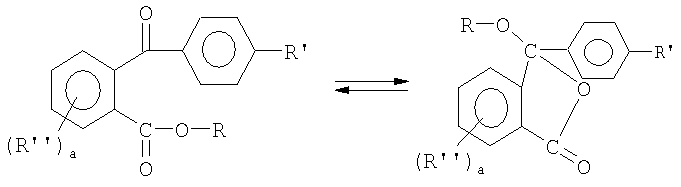

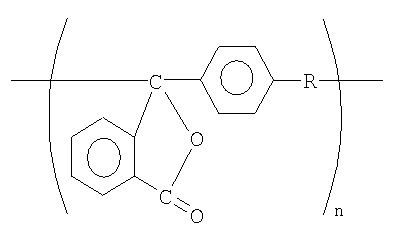

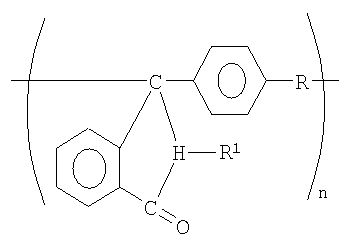

А также тем, что он содержит в качестве полимерного вещества гомополимеры и/или сополимеры, содержащие как в основной полимерной цепи, так и в ее боковых ответвлениях следующие группы: фталидную, сульфофталидную, фталимидиновую, о-кетокарбоксильную, и/или ее производные, и/или лабильную триарилметановую.

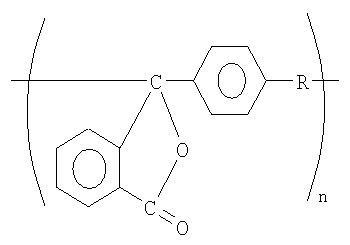

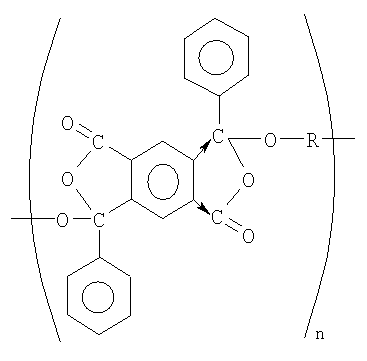

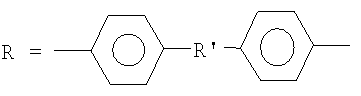

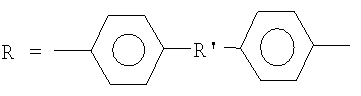

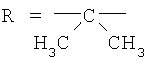

А также тем, что он содержит в качестве полимерного вещества с фталидными группами гетероцепные ароматические полимеры следующих типов: ароматические сложные полиэфиры (полиарилаты или поликарбонаты); ароматические простые полиэфиры, в том числе полиариленэфиркетоны, полиариленэфирсульфоны; ароматические политиоэфиры; полиариленсульфоны; ароматические полиамиды; ароматические полиоксадиазолы; ароматические полиимиды.

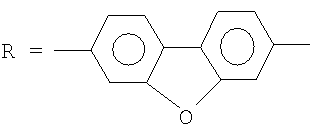

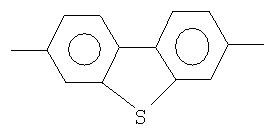

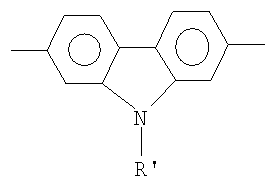

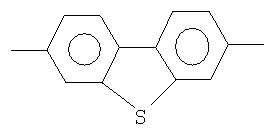

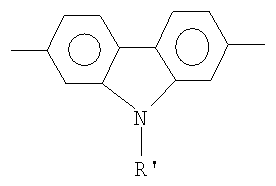

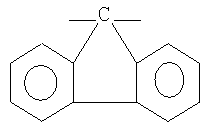

А также тем, что он содержит в качестве гетероцепных полимеров с фталидными группами полиариленфталиды, сочетающие в своей цепи гетероциклы только с одним гетероатомом

n=20-100

n=20-100

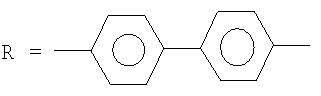

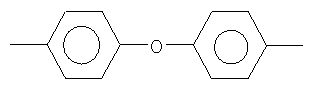

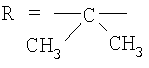

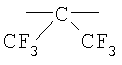

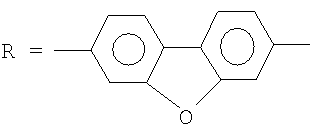

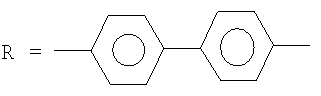

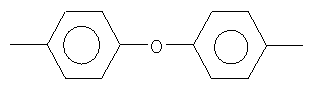

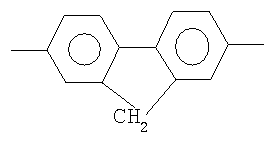

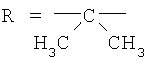

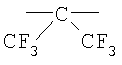

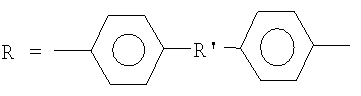

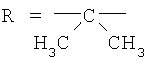

где  ,

,  ,

,

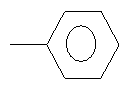

R'=алкил.

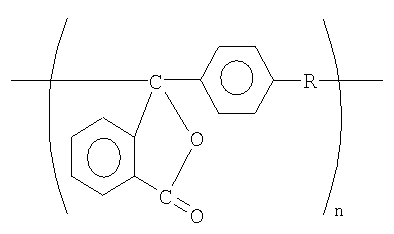

А также тем, что он содержит в качестве полимерного вещества с фталидными группами карбоцепные полимеры.

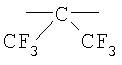

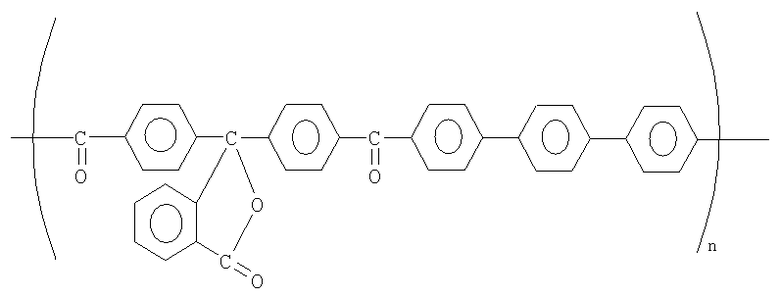

А также тем, что он содержит в качестве карбоцепных полимеров с фталидными группами полиариленкетоны следующего строения:

n=20-100

n=20-100

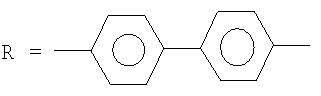

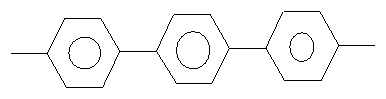

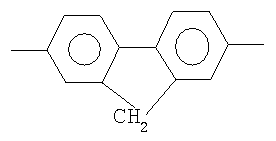

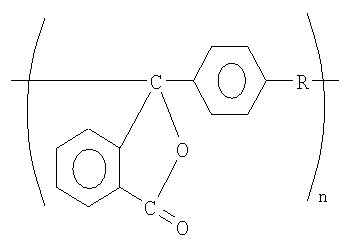

А также тем, что он содержит в качестве карбоцепных полимеров с фталидными группами полиариленфталиды следующего строения:

n=20-100

n=20-100

где  ,

,  ,

,

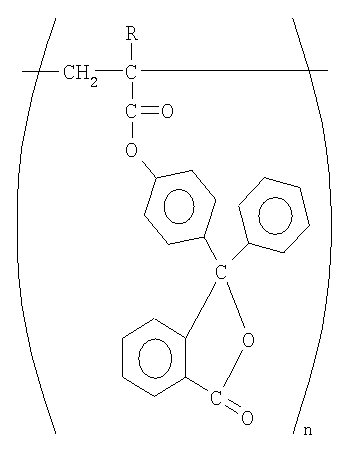

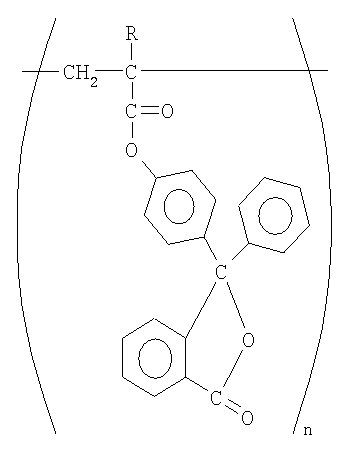

А также тем, что он содержит в качестве карбоцепных полимеров с фталидными группами полиакрилаты и полиметакрилаты с фталидными группами в боковых ответвлениях полимерной цепи.

n=30-150

n=30-150

где R=H, CH3.

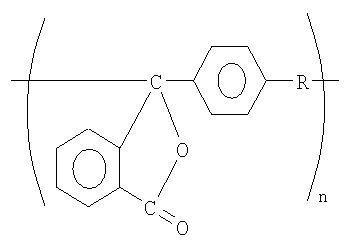

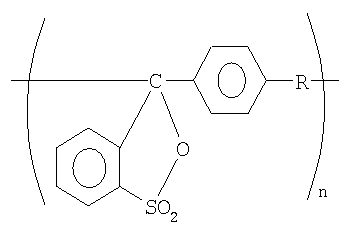

А также тем, что он содержит в качестве полимерного вещества с сульфофталидными группами полиариленсульфофталиды следующего строения:

n=10-100

n=10-100

где  ,

,  ,

,  ,

,

А также тем, что он содержит в качестве полимерного вещества с фталимидиновыми группами гетероцепные ароматические полимеры следующих типов: ароматические сложные полиэфиры (полиарилаты); ароматические простые полиэфиры, в том числе полиариленэфиркетоны и полиариленэфирсульфоны.

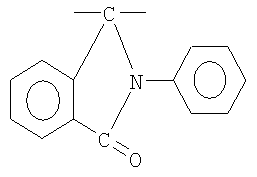

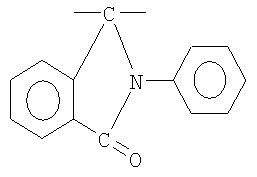

А также тем, что он содержит в качестве полимерного вещества с фталимидиновыми группами карбоцепные ароматические полимеры следующего строения:

n=20-100

n=20-100

где  ,

,

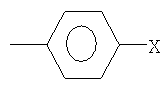

R'=H,  , X=H, CH3, Cl,

, X=H, CH3, Cl,

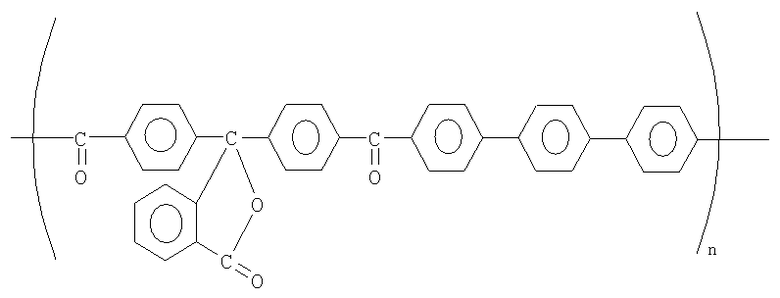

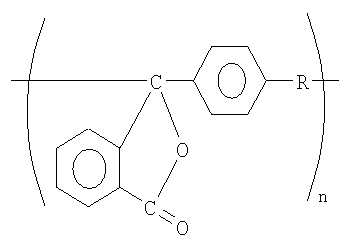

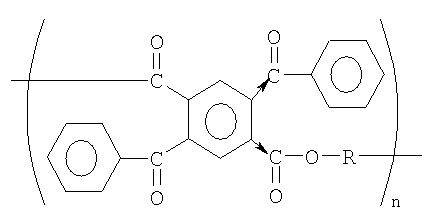

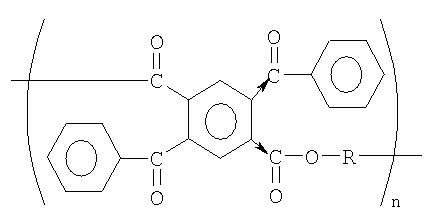

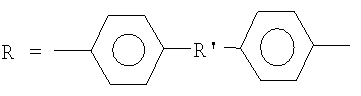

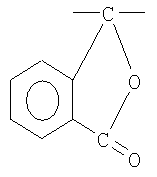

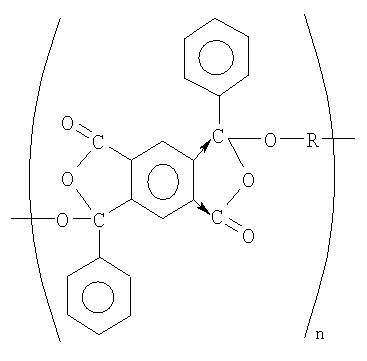

А также тем, что он содержит в качестве полимерного вещества с производными о-кетокарбоксильной группы гетероцепные ароматические полиэфиры следующего типа:

n=10-80

n=10-80

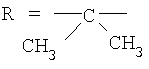

где

, -CH2-, -SO2-,

, -CH2-, -SO2-,  ,

,  ,

,  ,

,

А также тем, что он содержит в качестве полимерного вещества с производными о-кетокарбоксильной группы гетероцепные ароматические полиэфиры следующего типа:

"циклические" ("псевдо") производные

n=10-80

n=10-80

где

, -CH2-, -SO2-,

, -CH2-, -SO2-,  ,

,  ,

,  ,

,

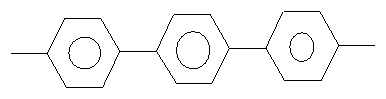

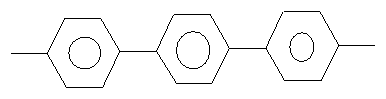

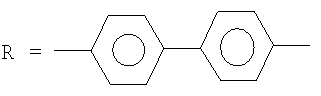

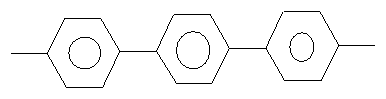

А также тем, что он содержит в качестве полимерного вещества с производными о-кетокарбоксильной группы карбоцепные полиарилены следующего типа:

n=10-60

n=10-60

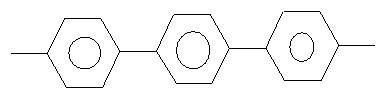

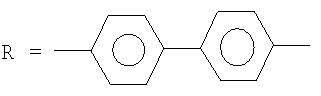

где H-R-H - ароматические полиядерные углеводороды: дифенил, терфенил, антрацен, пирен, бензопирен.

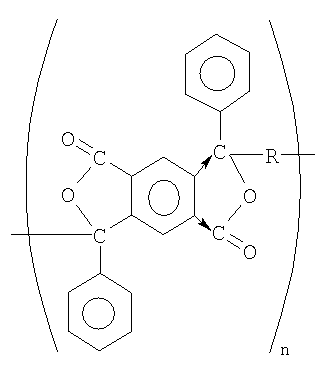

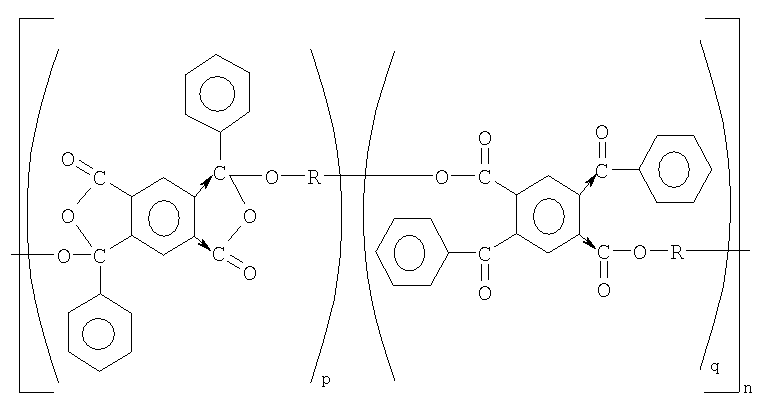

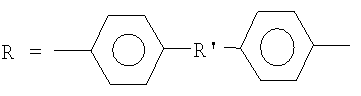

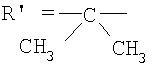

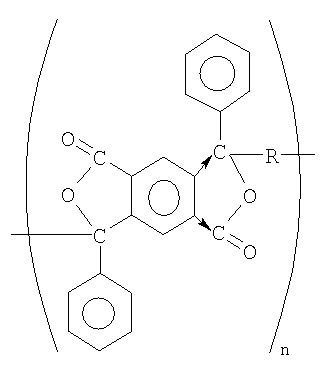

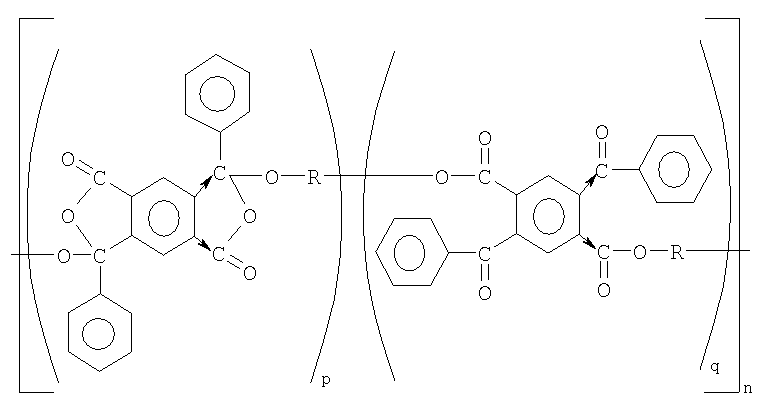

А также тем, что он содержит в качестве полимерного вещества с производными о-кетокарбоксильной группы гетероцепные ароматические сополиэфиры, в которых сочетаются обе изомерные формы эфира ("нормальная" и "циклическая")

n=10-50

n=10-50

где

, -CH2-, -SO2-,

, -CH2-, -SO2-,  ,

,  ,

,  ,

,

где p/q от 0,95/0,05 до 0,05/0,95.

А также тем, что он содержит в качестве полимерного вещества как линейные, так и сшитые полимеры, образующиеся в процессе склеивания из низкомолекулярных и олигомерных веществ.

А также тем, что он содержит в качестве целевой добавки "обычные" низкомолекулярные, олигомерные и/или полимерные вещества в суммарном количестве от 10 до 99 мас.%.

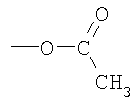

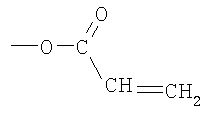

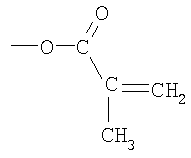

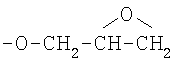

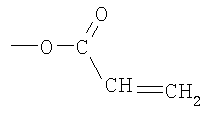

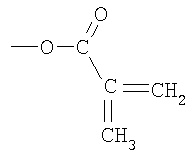

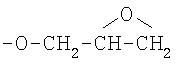

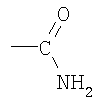

А также тем, что он содержит в качестве "обычных" низкомолекулярных веществ: моноглицидные эфиры спиртов и фенолов, диглицидиловый эфир, диглицидные эфиры диолов и бисфенолов, глицидные производные аминов, метилольные производные фенолов, канифоль, диизоцианаты, диолы, метакрилаты, акрилаты, α-цианакрилаты, пластификаторы, отвердители.

А также тем, что он содержит в качестве "обычных" олигомерных веществ: олигомерные эпоксиды на основе диолов и бисфенолов и олигомерные отвердители для них, фенолформальдегидные олигомеры, олигомерные диолы, олигомерные диизоцианаты и/или олигомерные полифенолы.

А также тем, что он содержит в качестве "обычных" полимерных веществ: сложные алифатические полиэфиры, сложные ароматические полиэфиры, ароматические простые полиэфиры, полиакрилаты и полиметакрилаты, поливинилацетали и поливинилкетали, полиуретаны и полимочевины, сшитые полиэпоксиды, образующиеся в процессе склеивания, сшитые фенолформальдегидные системы, образующиеся в процессе склеивания.

Указанная задача достигается также способом склеивания при использовании вышеописанного полимерного анизотропного электропроводящего композиционного клеевого материала, заключающимся в том, что на склеиваемые поверхности наносят раствор указанного материала в органическом растворителе, после испарения растворителя склеиваемые поверхности соединяют и прижимают при термообработке до расплавления указанного материала или до расплавления с химическим взаимодействием компонентов указанного материала, приводящим к образованию линейных или сшитых полимерных систем.

Указанная задача достигается также способом склеивания при использовании вышеописанного полимерного анизотропного электропроводящего композиционного клеевого материала, заключающимся в том, что на склеиваемые поверхности наносят жидкий указанный материал, склеиваемые поверхности соединяют и прижимают при термообработке, обеспечивающей лучшее растекание или лучшее растекание и протекание химического взаимодействия, приводящего к образованию линейных или сшитых полимерных систем.

Указанная задача достигается также способом склеивания при использовании вышеописанного полимерного анизотропного электропроводящего композиционного клеевого материала, заключающимся в том, что указанный материал в виде пленки размещают между склеиваемыми поверхностями, которые соединяют и прижимают при термообработке, обеспечивающей лучшее растекание указанного материала или растекание и протекание химического взаимодействия, приводящего к образованию линейных или сшитых полимерных систем.

Описание сути изобретения.

Суть изобретения заключается в том, что заявляемый анизотропный электропроводящий композиционный клеевой материал включает в себя несколько функциональных компонентов, назначение которых обеспечить прочное механическое крепление электронного элемента на монтажной плате и обеспечить надежный электрический контакт. В принципе, некоторые компоненты анизотропного электропроводящего композиционного клеевого материала могут объединять в себе эти функции. Чаще всего для обеспечения адгезивных свойств электропроводящего материала используются различные соединения типа смол, например эпоксидные смолы.

Слой анизотропного электропроводящего адгезивного материала после процедуры формования представляет собой тонкую пленку толщиной, находящейся в интервале 5-30 мкм, адгезионно связанную с поверхностями электродов, с хорошими прочностными характеристиками, обеспечиваемыми физико-химическими особенностями процедуры отверждения анизотропного электропроводящего адгезивного материала, в котором электропроводящие области в виде каналов или шнуров находятся в окружении изолирующей матрицы связующего вещества или композиции веществ.

Пример 1.

Подвижную вязкую композицию эпоксидного олигомера ЭД-20 (100 весовых частей, в.ч.) (см. п.28, 29 в формуле изобретения), фенилглицидного эфира (11 в.ч.) (см. п.28 в формуле изобретения) и диглицидного эфира фенолфталеина (8 в.ч.) (см. п.4 в формуле изобретения) перемешивали с полиэтиленполиамином (12 в.ч.) (см. п.29 в формуле изобретения). После начала нарастания вязкости композиции вязкую композицию наносили на склеиваемые поверхности электродов, которые предварительно очищали от возможных загрязнений стандартными методами. Затем совмещали и фиксировали с помощью небольшого одноосного давления склеиваемые поверхности в течение 40-60 минут при 20-25°С или в течение 5-15 минут при 60-70°С. Удельное электрическое сопротивление, измеренное поперек слоя, не более 10-4 Ом·см. Электрическая прочность клея вдоль слоя при 20°С не менее 16 кВ/мм.

Пример 2.

Вязкую композицию эпоксидного олигомера ЭД-20 (100 в.ч.) (см. п.28, 29 в формуле изобретения), диглицидного эфира диэтиленгликоля (5 в.ч.) (см. п.28 в формуле изобретения) и диглицидного эфира фенолфталеина (5 в.ч.) (см. п.4 в формуле изобретения) перемешивали с диэтилентриамином (10 в.ч.) (см. п.29 в формуле изобретения). После начала нарастания вязкости композицию наносили на склеиваемые поверхности электродов, затем совмещали и фиксировали склеиваемые поверхности в течение 30-60 минут при 35-45°С. Электрические характеристики на уровне, описанном в примере 1.

Пример 3.

Раствор композиции эпоксидного олигомера ЭД-20 (100 в.ч.) (см. п.28, 29 в формуле изобретения), эпоксидного олигомера (ММ=540-560) на основе фенолфталеина (10 в.ч.) (см. п.9 в формуле изобретения) в метиленхлориде (40 в.ч.) перемешивали с ди(цианэтил)триэтилентетрамином (12 в.ч.) (см. п.29 в формуле изобретения) и наносили на склеиваемые поверхности электродов. Проводили сушку на воздухе в течение 15-45 минут. Затем совмещали и фиксировали склеиваемые поверхности в течение 25-45 минут при 60-70°С. Электрические характеристики на уровне, описанном в примере 1.

Пример 4.

Раствор диглицидного эфира фенолфталеина (100 в.ч.) (см. п.4 в формуле изобретения) в толуоле (30 в.ч.) перемешивали с триэтилентетрамином (10 в.ч.) (см. п.29 в формуле изобретения) и наносили на склеиваемые поверхности электродов. Проводили сушку на воздухе в течение 15-45 минут. Затем совмещали и фиксировали склеиваемые поверхности в течение 15-25 минут при 60-70°С. Электрические характеристики на уровне, описанном в примере 1.

Пример 5.

Вязкую композицию эпоксидного олигомера ЭД-20 (100 в.ч.) (см. п.28, 29 в формуле изобретения), фенофталеина (1 в.ч.) (см. п.4 в формуле изобретения), 4,4'-дитолилфталида (1 в.ч.) (см. п.4 в формуле изобретения), 3,3-бис(4'-метоксифенил)фталида (2 в.ч.) (см. п.4 в формуле изобретения) и 3,3-бис(4'-карбоэтоксифенил)фталида (1 в.ч.) (см. п.4 в формуле изобретения) перемешивали с диэтилентриамином (11 в.ч.) (см. п.29 в формуле изобретения). После начала нарастания вязкости композицию наносили на склеиваемые поверхности электродов, затем совмещали и фиксировали склеиваемые поверхности в течение 40-60 минут при 40-50°С. Электрические характеристики на уровне, описанном в примере 1.

Пример 6.

Вязкую композицию эпоксидного олигомера ЭД-20 (100 в.ч.) (см. п.28, 29 в формуле изобретения), диглицидного эфира диэтиленгликоля (10 в.ч.) (см. п.28 в формуле изобретения), флуоресцеина (1 в.ч.) (см. п.5 в формуле изобретения), дифенилсульфофталида (2 в.ч.) (см. п.6 в формуле изобретения) и 3,3-бис(4'-метоксифенил)фталида (2 в.ч.) (см. п.4 в формуле изобретения) перемешивали с ди(цианэтил)диэтилентриамином (14 в.ч.) (см. п.29 в формуле изобретения). После начала нарастания вязкости композицию наносили на склеиваемые поверхности электродов, затем совмещали и фиксировали склеиваемые поверхности в течение 40-60 минут при 30-40°С. Электрические характеристики на уровне, описанном в примере 1.

Пример 7.

Вязкую композицию эпоксидного олигомера ЭД-20 (100 в.ч.) (см. п.28, 29 в формуле изобретения), дифенилсульфофталида (2 в.ч.) (см. п.6 в формуле изобретения), 3-фенил-, 3(4'-гидроксифенил)фталида (1 в.ч.) (см. п.4 в формуле изобретения) и дифенилфталида (2 в.ч.) (см. п.4 в формуле изобретения) перемешивали с диэтилентриамином (11 в.ч.) (см. п.29 в формуле изобретения). После начала нарастания вязкости композицию наносили на склеиваемые поверхности электродов, затем совмещали и фиксировали склеиваемые поверхности в течение 20-40 минут при 50-60°С. Электрические характеристики на уровне, описанном в примере 1.

Пример 8.

Вязкую композицию эпоксидного олигомера ЭД-20 (100 в.ч.) (см. п.28, 29 в формуле изобретения), фенилглицидного эфира (5 в.ч.) (см. п.28 в формуле изобретения), диглицидного эфира фенолфталеина (5 в.ч.) (см. п.4 в формуле изобретения), нейтральной формы родамина С (1 в.ч.) (см. п.4 или 5 в формуле изобретения) - 3,3-бис(4'-N,N-диэтиламинофенил)фталида и нейтральной формы малахитового зеленого (1 в.ч.) (см. п.5 в формуле изобретения) - ди(4-N,N-диметиламинофенил)фенилметана перемешивали с диэтилентриамином (12 в.ч.) (см. п.29 в формуле изобретения). После начала нарастания вязкости композицию наносили на склеиваемые поверхности электродов, затем совмещали и фиксировали склеиваемые поверхности в течение 20-40 минут при 50-60°С. Электрические характеристики на уровне, описанном в примере 1.

Пример 9.

Вязкую композицию эпоксидного олигомера ЭД-20 (100 в.ч.) (см. п.28, 29 в формуле изобретения), диглицидного эфира диэтиленгликоля (11 в.ч.) (см. п.28 в формуле изобретения), фенолфталеина (1 в.ч.) (см. п.4 в формуле изобретения) и полиариленэфиркетона (4 в.ч.) (см. п.13 в формуле изобретения) на основе фенолфталеина и 4,4'-дифторбензофенона перемешивали с триэтилентетрамином (12 в.ч.) (см. п.29 в формуле изобретения). После начала нарастания вязкости композицию наносили на склеиваемые поверхности электродов, затем совмещали и фиксировали склеиваемые поверхности в течение 10-30 минут при 60-70°С. Электрические характеристики на уровне, описанном в примере 1.

Пример 10.

Композицию α-цианэтилакрилата (100 в.ч.) (см. п.28 в формуле изобретения), 3,3-бис(4'-метоксифенил)фталида (2 в.ч.) (см. п.4 в формуле изобретения), дитолилфталида (1 в.ч.) (см. п.4 в формуле изобретения) и дифенилсульфофталида (2 в.ч.) (см. п.6 в формуле изобретения) наносили на склеиваемые поверхности электродов, затем совмещали и фиксировали склеиваемые поверхности 1-3 минуты при 20-25°С. Электрические характеристики на уровне, описанном в примере 1.

Пример 11.

Композицию сополимера (20 в.ч.) (см. п.30 в формуле изобретения) метилметакрилата и бутилметакрилата в метилметакрилате (80 в.ч.) (см. п.28 в формуле изобретения), 3-фенил-3(4'-фенилметакрилат)фталида (1 в.ч.) (см. п.4 в формуле изобретения) и диглицидного эфира фенолфталеина (5 в.ч.) (см. п.4 в формуле изобретения) перемешивали с перекисью бензоила (0,5 в.ч.) и N,N-диметиланилином (0,5 в.ч.), затем после начала нарастания вязкости наносили на склеиваемые поверхности электродов. Совмещали и фиксировали склеиваемые поверхности в течение 15-60 минут при 25-50°С. Электрические характеристики на уровне, описанном в примере 1. При склеивании прозрачных электродов возможно фотоотверждение этой композиции.

Пример 12.

Композицию новолака СФ-010 (100 в.ч.) (см. п.29 в формуле изобретения), 2,6-диметилол-п-крезола (35 в.ч.) (см. п.28 в формуле изобретения), фенолфталеина (5 в.ч.) (см. п.4 в формуле изобретения), флуоресцеина (1 в.ч.) (см. п.5 в формуле изобретения), полидифениленфталида (1 в.ч.) (см. п.17 в формуле изобретения) и циклогексанона (300 в.ч.) наносили на склеиваемые поверхности электродов. Высушивали на воздухе в течение 15-45 минут. Затем совмещали и фиксировали склеиваемые поверхности при 150°С в течение 15-30 минут, или при 180°С в течение 6-30 минут. Электрические характеристики на уровне, описанном в примере 1.

Пример 13.

Композицию новолака СФ-010 (100 в.ч.) (см. п.29 в формуле изобретения), 2,6-диметилол-п-крезола (35 в.ч.) (см. п.28 в формуле изобретения), фенолфталеина (3 в.ч.) (см. п.4 в формуле изобретения), дифенилсульфофталида (1 в.ч.) (см. п.6 в формуле изобретения), полиарилата (ароматического сложного полиэфира) (1 в.ч.) (см. п.13 в формуле изобретения) на основе фенолфталеина и терефталоилхлорида и циклогексанона (полиарилата (300 в.ч.) наносили на склеиваемые поверхности электродов. Затем совмещали и фиксировали склеиваемые поверхности при 180°С в течение 6-30 минут. Электрические характеристики на уровне, описанном в примере 1.

Пример 14.

Композицию новолака СФ-010 (100 в.ч.) (см. п.29 в формуле изобретения), 2,6-диметилол-п-крезола (30 в.ч.) (см. п.28 в формуле изобретения), фенолфталеина (3 в.ч.) (см. п.4 в формуле изобретения), 3-этокси-3-фенилфталида (2 в.ч.) (см. п.8 в формуле изобретения), этилового эфира о-бензоилбензойной кислоты (2 в.ч.) (см. п.8 в формуле изобретения), полиариленэфиркетона (5 в.ч.) (см. п.13 в формуле изобретения) на основе фенолфталеина и 4,4'-дифторбензофенона и циклогексанона (300 в.ч.) наносили на склеиваемые поверхности электродов. Высушивали на воздухе 15-45 минут. Затем совмещали и фиксировали склеиваемые поверхности при 180°С в течение 10-30 минут. Электрические характеристики на уровне, описанном в примере 1.

Пример 15.

Композицию новолака СФ-010 (100 в.ч.) (см. п.29 в формуле изобретения), 2,6-диметилол-п-крезола (35 в.ч.) (см. п.28 в формуле изобретения), фенолфталеина (3 в.ч.) (см. п.4 в формуле изобретения), родамина С (2 в.ч.) (см. п.4 или 5 в формуле изобретения), малахитового зеленого (2 в.ч.) (см. п.5 в формуле изобретения), полиариленэфирсульфона (5 в.ч.) (см. п.13 в формуле изобретения) на основе фенолфталеина и 4,4'-дифтордифенилсульфона и циклогексанона (300 в.ч.). Высушивали на воздухе 15-45 минут. Затем совмещали и фиксировали склеиваемые поверхности при 180°С в течение 10-30 минут. Электрические характеристики на уровне, описанном в примере 1.

Пример 16.

Композицию резола-300 (100 в.ч.) (см. п.29 в формуле изобретения), фенолфталеина (5 в.ч.) (см. п.4 в формуле изобретения), полидифениленсульфофталида (1 в.ч.) (см. п.19 в формуле изобретения) и циклогексанона (300 в.ч.) наносили на склеиваемые поверхности электродов. Высушивали на воздухе 15-45 минут. Затем совмещали и фиксировали склеиваемые поверхности при 180°С в течение 10-30 минут. Электрические характеристики на уровне, описанном в примере 1.

Пример 17.

Композицию поливинилбутираля (100 в.ч.) (см. п.30 в формуле изобретения), фенолформальдегидной смолы резол-300 (30 в.ч.) (см. п.29 в формуле изобретения), соолигомера резольного типа (1,3 в.ч.) (см. п.11 в формуле изобретения), полученного поликонденсацией формальдегида со смесью фенола и фенолфталеина при весовом соотношении фенола и фенолфталеина 40/60, этанола и/или циклогексанона (900 в.ч.) наносили на склеиваемые поверхности электродов. Высушивали на воздухе 15-45 минут. Затем совмещали и фиксировали склеиваемые поверхности при 150°С в течение 15-60 минут. Электрические характеристики на уровне, описанном в примере 1.

Пример 18.

Композицию поливинилбутираля (100 в.ч.) (см. п.30 в формуле изобретения), соолигомера резольного типа (30 в.ч.) (см. п.11 в формуле изобретения), полученного поликонденсацией формальдегида со смесью фенола и фенолфталеина при весовом соотношении фенола и фенолфталеина 98/2, этанола или циклогексанона (900 в.ч.) наносили на склеиваемые поверхности электродов. Высушивали на воздухе 15-45 минут. Затем совмещали и фиксировали склеиваемые поверхности при 120-150°С в течение 15-60 минут. Электрические характеристики на уровне, описанном в примере 1.

Пример 19.

Композицию поливинилфурфураля (100 в.ч.) (см. п.30 в формуле изобретения), 3,3-бис(4'-карбоксифенил)фталида (3 в.ч.) (см. п.4 в формуле изобретения), соолигомера резольного типа (30 в.ч.) (см. п.11 в формуле изобретения), полученного поликонденсацией формальдегида со смесью фенола и фенолфталеина при весовом соотношении фенола и фенолфталеина 80/20, этанола и/или циклогексанона (900 в.ч.) наносили на склеиваемые поверхности электродов. Высушивали на воздухе 15-45 минут. Затем совмещали и фиксировали склеиваемые поверхности при 175-185°С в течение 20-120 минут. Электрические характеристики на уровне, описанном в примере 1.

Пример 20.

Композицию поливинилбутираля (100 в.ч.) (см. п.30 в формуле изобретения), соолигомера резольного типа (30 в.ч.) (см. п.11 в формуле изобретения), полученного поликонденсацией формальдегида со смесью фенола и фенолфталеина при весовом соотношении фенола и фенолфталеина 60/40, о-бензоилбензойной кислоты (5 в.ч.) (см. п.8 в формуле изобретения) помещали в виде пленки между склеиваемыми поверхностями и фиксировали склеиваемые поверхности при 150-160°С в течение 5-30 минут. Электрические характеристики на уровне, описанном в примере 1.

Пример 21.

Композицию триэтиленгликоля (25 в.ч.) (см. п.29 в формуле изобретения), 3,3-бис(4'-метоксифенил)фталида (1 в.ч.) (см. п.4 в формуле изобретения), 3-этокси-3-фенилфталида (1 в.ч.) (см. п.8 в формуле изобретения) перемешивали с аддуктом толуилендиизоцианата и 1,4-бутиленгликоля (73 в.ч.) (см. п.29 в формуле изобретения), содержащим ацетоновый раствор этилового эфира о-бензоилбензойной кислоты (2 в.ч.) (см. п.8 в формуле изобретения) и дифенилсульфофталида (1 в.ч.) (см. п.6 в формуле изобретения). После начала нарастания вязкости композицию наносили на склеиваемые поверхности электродов. Проводили сушку на воздухе 15-45 минут. Затем совмещали и фиксировали склеиваемые поверхности в течение 60-90 минут при 80-110°С. Электрические характеристики на уровне, описанном в примере 1.

Пример 22.

Композицию новолака СФ-010 (100 в.ч.) (см. п.29 в формуле изобретения), 2,6-диметилол-п-крезола (35 в.ч.) (см. п.28 в формуле изобретения), полиметилметакрилата (5 в.ч.) (см. п.30 в формуле изобретения), 2-фенил-3,3-бис(4'-гидроксифенил)фталимидина (3 в.ч.) (см. п.7 в формуле изобретения), 3,3-бис(4'-карбоксифенил)фталида (5 в.ч.) (см. п.4 в формуле изобретения) и циклогексанона (300 в.ч.) наносили на склеиваемые поверхности электродов и сушили на воздухе. Затем совмещали и фиксировали склеиваемые поверхности при 180°С в течение 5-10 минут. Электрические характеристики на уровне, описанном в примере 1.

Пример 23.

Композицию резола-300 (100 в.ч.) (см. п.29 в формуле изобретения), поли[3-фенил-3(4'-фенилакрилат)фталида] (5 в.ч.) (см. п.18 в формуле изобретения), полиариленэфиркетона (1 в.ч.) (см. п.16 в формуле изобретения) на основе дихлорангидрида 3,3-бис(4'-карбоксифенил)фталида и терфенила и циклогексанона (300 в.ч.) наносили на склеиваемые поверхности электродов и сушили на воздухе. Затем совмещали и фиксировали склеиваемые поверхности при 180°С в течение 5-6 минут. Электрические характеристики на уровне, описанном в примере 1.

Пример 24.

Композицию полиариленэфиркетона (100 в.ч.) (см. п.13 в формуле изобретения) на основе 4,4'-дифторбензофенона и смеси бисфенолов: бисфенола А и фенолфталеина (при их соотношении 90/10 мол.); 3,3-бис(4'-метоксифенил)фталида (5 в.ч.) (см. п.4 в формуле изобретения), 3,3-бис(4'-карбоксифенил)фталида (5 в.ч.) (см. п.4 в формуле изобретения) и циклогексанона (900 в.ч.) наносили на склеиваемые поверхности электродов и сушили на воздухе. Затем совмещали и фиксировали склеиваемые поверхности с нанесенным на них расплавом материала при 200-210°С в течение 30-50 секунд. Электрические характеристики на уровне, описанном в примере 1.

Пример 25.

Композицию полиариленэфиркетона (50 в.ч.) (см. п.30 в формуле изобретения) на основе 4,4'-дифторбензофенона и бисфенола А, полиариленэфиркетона (50 в.ч.) (см. п.13 в формуле изобретения) на основе 4,4'-дифторбензофенона и смеси бисфенолов: бисфенола А и фенолфталеина (при их молярном соотношении 50/50 мол.), диглицидилового эфира фенолфталеина (10 в.ч.) (см. п.4 в формуле изобретения), канифоли (5 в.ч.) (см. п.28 в формуле изобретения) и циклогексанона (900 в.ч.) наносили на склеиваемые поверхности электродов и сушили на воздухе. Затем совмещали и фиксировали склеиваемые поверхности с нанесенным на них расплавом материала при 200-210°С в течение 30-60 секунд. Электрические характеристики на уровне, описанном в примере 1.

Пример 26.

Композицию эпоксидного олигомера ЭД-20 (100 в.ч.) (см. п.28, 29 в формуле изобретения), эпоксидного олигомера (ММ=540-560) на основе фенолфталеина (10 в.ч.) (см. п.9 в формуле изобретения), полиарилата (ароматического сложного полиэфира) (10 в.ч.) (см. п.13 в формуле изобретения) на основе фенолфталеина и дихлорангидрида изофталевой кислоты, полиарилата (5 в.ч.) (см. п.20 в формуле изобретения) на основе дихлорангидрида изофталевой кислоты и 2-фенил-3,3-бис(4'-гидроксифенил)фталимидина и метиленхлорида (200 в.ч.) наносили на склеиваемые поверхности электродов и сушили на воздухе. Затем совмещали и фиксировали склеиваемые поверхности при 220°С в течение 40-60 минут. Электрические характеристики на уровне, описанном в примере 1.

Пример 27.

Композицию эпоксидного олигомера (ММ=540-560) на основе фенолфталеина (90 в.ч.) (см. п.9 в формуле изобретения), фенилглицидного эфира (10 в.ч.) (см. п.28 в формуле изобретения), диэтилентриамина (12 в.ч.) (см. п.29 в формуле изобретения), полиариленфталида, содержащего фрагменты дибензофурана (1 в.ч.) (см. п.14 в формуле изобретения), полидифенилен-N-фенилфталимидина (1 в.ч.) (см. п.21 в формуле изобретения) и метиленхлорида (200 в.ч.) наносили на склеиваемые поверхности электродов и сушили на воздухе. Затем совмещали и фиксировали склеиваемые поверхности при 80-100°С в течение 3-8 минут. Электрические характеристики на уровне, описанном в примере 1.

Пример 28.

Композицию эпоксидного олигомера ЭД-20 (100 в.ч.) (см. п.28, 29 в формуле изобретения), эпоксидного олигомера (ММ=540-560) на основе фенолфталеина (15 в.ч.) (см. п.9 в формуле изобретения), полиариленэфиркетона (5 в.ч.) (см. п.13, 20 в формуле изобретения) на основе 4,4'-дифторбензофенона и смеси бисфенолов: фенолфталеина и имида фенолфталеина (при их мольном соотношении 75/25), полиэфира (15 в.ч.) (см. п.22 в формуле изобретения) в "нормальной форме" на основе псевдохлорангидрида 2,5-дибензоилтерефталевой кислоты и бисфенола А и метиленхлорида (200 в.ч.) наносили на склеиваемые поверхности электродов и сушили на воздухе. Затем совмещали и фиксировали склеиваемые поверхности при 200-220°С в течение 15-30 минут. Электрические характеристики на уровне, описанном в примере 1.

Пример 29.

Композицию поливинилбутираля (100 в.ч.) (см. п.30 в формуле изобретения), канифоли (15 в.ч.) (см. п.28 в формуле изобретения), соолигомера резольного типа (100 в.ч.) (см. п.11 в формуле изобретения), полученного поликонденсацией формальдегида со смесью фенола и фенолфталеина (при весовом соотношении фенола и фенолфталеина 60/40), полиариленфталида (1 в.ч.) (см. п.24 в формуле изобретения) на основе псевдохлорангидрида 2,5-дибензоилтерефталевой кислоты и дифенила, полиэфира в "циклической форме" (2 в.ч.) (см. п.23 в формуле изобретения) на основе псевдохлорангидрида 2,5-дибензоилтерефталевой кислоты и бисфенола А, сополиэфира (смесь "циклической" и "нормальной форм" при p/q=0,90/0,10) (2 в.ч.) (см. п.25 в формуле изобретения) на основе псевдохлорангидрида 4,6-дибензоилизофталевой кислоты и бисфенола А и циклогексанона (900 в.ч.) наносили на склеиваемые поверхности электродов и сушили на воздухе. Затем совмещали и фиксировали склеиваемые поверхности при 200°С в течение 2-3 минут. Электрические характеристики на уровне, описанном в примере 1.

Пример 30.

Композицию эпоксидного олигомера (ММ=540-560) на основе фенолфталеина (100 в.ч.) (см. п.9 в формуле изобретения), полиарилата (ароматического сложного полиэфира) (20 в.ч.) (см. п.13 в формуле изобретения) на основе дихлорангидрида изофталевой кислоты и фенолфталеина, триэтаноламинтитаната (10 в.ч.) (см. п.28 в формуле изобретения) и метиленхлорида (300 в.ч.) наносили на склеиваемые поверхности электродов и сушили на воздухе. Затем совмещали и фиксировали склеиваемые поверхности при 200-220°С в течение 15-30 секунд или при 170°С в течение 1-3 минут. Электрические характеристики на уровне, описанном в примере 1.

Пример 31.

Композицию эпоксидного олигомера (ММ=540-560) на основе фенолфталеина (100 в.ч.) (см. п.9 в формуле изобретения), полиарилата (ароматического сложного полиэфира) (20 в.ч.) (см. п.30 в формуле изобретения) на основе 9,9-бис(4'-гидроксифенил)флуорена и смеси изофталоил- и терефталоилхлоридов (при их мольном соотношении 80/20 соответственно), триэтаноламинтитаната (10 в.ч.) (см. п.28 в формуле изобретения) и метиленхлорида (300 в.ч.) наносили на склеиваемые поверхности электродов и сушили на воздухе. Затем совмещали и фиксировали склеиваемые поверхности при 200°С в течение 30-50 секунд. Электрические характеристики на уровне, описанном в примере 1.

Пример 32.

Композицию эпоксидной смолы ЭХД (100 в.ч.) (см. п.28, 29 в формуле изобретения), 3,3-бис(4'-метоксифенил)фталида (5 в.ч.) (см. п.4 в формуле изобретения), полиарилата (25 в.ч.) (см. п.13 в формуле изобретения) на основе изофталоилхлорида и фенолфталеина и метиленхлорида (400 в.ч.) наносили на склеиваемые поверхности электродов и сушили на воздухе. Затем совмещали и фиксировали склеиваемые поверхности при 200°С в течение 30-60 минут. Электрические характеристики на уровне, описанном в примере 1.

Пример конкретной реализации

Поливинил бутираль, дибутилсебацинат, соолигомер резольного типа, полученный поликонденсацией формальдегида со смесью фенола и фенолфталеина при весовом соотношении фенола и фенолфталеина от 60/40, канифоль по ГОСТу 19113-84, этанол или циклогексанон в соотношении весовых частей 0,84:0,16:0,3:0,1:9; смешивали до полного растворения твердых компонентов. Полученный раствор наносили на склеиваемые поверхности электродов слоем, толщина которого не превышала 1 мм. Указанные выше поверхности предварительно очищали от возможных загрязнений стандартными методами. Проводили сушку анизотропного электропроводящего адгезивного материала на воздухе в течение 15-45 минут, затем совмещали и фиксировали с помощью небольшого одноосного давления склеиваемые поверхности и подвергали нагреву при температуре в интервале 120-150°С в течение 45-15 минут.

Толщина слоя анизотропного электропроводящего адгезивного материала, наносимого на склеиваемые поверхности, задается тем, что при меньшей толщине нанесенного количества материала недостаточно для обеспечения прочного соединения, при большей толщине часть материала будет выдавливаться за пределы области склеивания и не будет задействована для обеспечения положительного эффекта.

Интервал времени сушки анизотропного электропроводящего материала на воздухе выбирается из тех соображений, что при времени, меньшем 15 минут, в объеме материала остается достаточно большое количество растворителя, которое может привести к калсулированию его части и/или образованию микрополостей в объеме материала во время термообработки. Последнее приводит к ухудшению качества клеевого шва, уменьшению его прочности и силы сцепления с поверхностью. Увеличение времени сушки более 45 минут не приводит к дополнительному усилению положительного эффекта и поэтому считается нецелесообразным.

Интервал температур термообработки выбран из соображений обеспечения максимальной эффективности термоотверждения. При температуре меньше 120°С этот процесс становится неэффективным, а при температурах выше 150°С возникает вероятность термического разложения поливинилбутираля и соответственно утраты части его положительных свойств. Интервал времени термоотверждения определялся требованием обеспечения эффективной сшивки полимерной компоненты.

В качестве склеиваемых образцов электронных и электротехнических элементов были использованы:

- платы из фольгированных медью диэлектриков типа гетинакс, стеклотекстолит, полиимид с системой параллельных плоских проводников,

- пленки из полиэтилентерефталата с проводниками, изготовленными методом трафаретной печати из электропроводящей серебросодержащей пасты,

- отдельные проводники из меди и алюминия,

- пластины из стекла, покрытого прозрачным электропроводящим покрытием из сплавов окислов индия и олова, используемые для изготовления жидкокристаллических плоских дисплеев и индикаторов,

- светодиоды с плоскими электродами,

- лампы накаливания с электродами проволочного типа,

- металлическая фольга

- и другие

Испытания полученного соединения были проведены в соответствии с ТУ 4542-001-12695289-99, п.49.3 и ТУ 4542-001-12695289-99, п.47.1, а также при температуре +97°С в течение 45 мин. Кроме того, образцы подвергались воздействию температурного удара, который осуществлялся путем погружения образца клеевого соединения, нагретого до температуры +90°С, в сосуд с жидким азотом (-196°С). Все проведенные испытания дали положительный результат. Основные результаты проведенных испытаний помещены в табл.1.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОАКТИВНЫЙ ПОЛИМЕР И МАТЕРИАЛ НА ЕГО ОСНОВЕ | 2004 |

|

RU2256967C1 |

| ЭЛЕКТРОАКТИВНЫЙ ПОЛИМЕР И МАТЕРИАЛ НА ЕГО ОСНОВЕ | 2013 |

|

RU2573009C2 |

| ТЕРМОАКТИВНЫЙ ПОЛИМЕРНЫЙ "ЭЛЕКТРОАКТИВНЫЙ" МАТЕРИАЛ | 2013 |

|

RU2559358C2 |

| ПЬЕЗОРЕЗИСТИВНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2006078C1 |

| СООЛИГОФЕНОЛФОРМАЛЬДЕГИДНЫЕ НОВОЛАКИ, СПОСОБЫ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) И СШИТЫЕ СОПОЛИМЕРЫ НА ИХ ОСНОВЕ | 2014 |

|

RU2569310C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИФЕНИЛЕН-N-АРИЛФТАЛИМИДИНОВ | 2019 |

|

RU2713951C1 |

| ПОЛЕВОЙ ЭМИССИОННЫЙ КАТОД И СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2271053C2 |

| Переключающее устройство со светолучевой индикацией | 2016 |

|

RU2681204C2 |

| Способ резистивного неразрушающего контроля | 2019 |

|

RU2731030C1 |

| 3-ФЕНИЛ-3-[4 '-ГИДРОКСИ-3 ', 5 '-ДИ(ГИДРОКСИМЕТИЛ)-ФЕНИЛ]ФТАЛИД В КАЧЕСТВЕ МОНОМЕРА ДЛЯ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНЫХ ФТАЛИДСОДЕРЖАЩИХ ОЛИГОМЕРОВ И В КАЧЕСТВЕ ОТВЕРДИТЕЛЯ ДЛЯ ПОЛУЧЕНИЯ СШИТЫХ ФТАЛИДСОДЕРЖАЩИХ ПОЛИМЕРОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, КОМПОЗИЦИЯ НА ЕГО ОСНОВЕ ДЛЯ ПОЛУЧЕНИЯ ФТАЛИДСОДЕРЖАЩИХ СШИТЫХ ПОЛИМЕРОВ И ФТАЛИДСОДЕРЖАЩИЙ ПОЛИМЕР | 2010 |

|

RU2425064C1 |

Изобретение относится к технологии полупроводникового приборостроения, а именно - к способам и составам для технологии изготовления полупроводниковых приборов и интегральных микросхем, в частности - к технологии создания клеевых электропроводящих композиций. Технической задачей изобретения является создание полимерного анизотропного электропроводящего композиционного клеевого материала с повышенной надежностью воспроизведения положительных характеристик, высокой электропроводностью и высокой анизотропией электропроводности в направлении, перпендикулярном плоскости склеивания. Поставленная задача решается тем, что материал, состоящий исключительно из органических веществ, по крайней мере, одно из которых является полимером в исходном материале и/или в материале после его отверждения в процессе склеивания или формирования клеевого слоя, и включающий, по крайней мере, один активный компонент, обеспечивающий анизотропную электропроводность, и, по крайней мере, одну целевую добавку в эффективном количестве, отличающийся тем, что он содержит в качестве активного компонента, обеспечивающего анизотропную электропроводность, диэлектрический компонент, обладающий высокой поляризуемостью и/или бистабильной электронной энергетической структурой по отношению к процессу захвата избыточного электрона благодаря наличию фталидной, сульфофталидной, фталимидиновой, о-кетокарбоксильной групп, производных о-кетокарбоксильных групп и/или лабильной триарилметановой группы. 4 н. и 32 з.п. ф-лы, 1 табл.

где R1, R2, и R3=Н, алкил (предпочтительно метил, этил), арил (предпочтительно фенил), алкиленарил, алкокси (предпочтительно метокси, этокси) или фенокси,

R', R" и R"' - функциональные группы: -ОН, -NH2,  , -SH,

, -SH,

SH,  ,

,  ,

,  , -O-Alkyl,

, -O-Alkyl,  ,

,  ,

,

,

,  ,

,  ,

,  ,

,

галоид, CN, NO2,

a, n, m, р от 0 до 4.

где R=H, алкил (предпочтительно метил, этил), арил (предпочтительно фенил),

R'=H, алкил (предпочтительно метил, этил), арил (предпочтительно фенл), ОН, алкокси (предпочтительно метокси, этокси), фенокси,

R"=галоид, нитро, алкил,

а от 0 до 4.

n=20-100

n=20-100

,

,  ,

,

где R'=алкил (метил, этил).

n=20-100.

n=20-100.

n=20-100

n=20-100

где  ,

,  ,

,

n=30-150

n=30-150

где R=H, CH3.

n=10-100

n=10-100

где  ,

,  ,

,  ,

,

n=20-100

n=20-100

где  ,

,

R'=,  , X=H, CH3, Cl,

, X=H, CH3, Cl,

n=10-80

n=10-80

где

, -CH2-, -SO2-,

, -CH2-, -SO2-,  ,

,  ,

,  ,

,

"циклические" ("псевдо") производные

n=10-80

n=10-80

где

, -CH2-, -SO2-,

, -CH2-, -SO2-,  ,

,  ,

,  ,

,

n=10-60

n=10-60

где H-R-H - ароматические полиядерные углеводороды: дифенил, терфенил, антрацен, пирен, бензопирен.

n=10-50

n=10-50

где

, -CH2-, -SO2-,

, -CH2-, -SO2-,  ,

,  ,

,  ,

,

где p/q от 0,95/0,05 до 0,05/0,95.

| US 6426021, 04.10.2001 | |||

| 0 |

|

SU205686A1 | |

| ЭЛЕКТРОПРОВОДЯЩАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ МОНТАЖА КРИСТАЛЛОВ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 1991 |

|

RU2076394C1 |

| Электропроводящая клеевая композиция | 1988 |

|

SU1641849A1 |

| Способ склеивания электрических выводов радиоэлементов | 1978 |

|

SU685684A1 |

| CN 1311511, 05.09.2001. | |||

Авторы

Даты

2008-04-20—Публикация

2006-04-13—Подача