Пресс-фор.мы для горячей вулканизации низа обуви обычно подготовляются путем копирования затяжной колодки, имеющей конфигурацию следа, развернутую в нескольких плоскостях, затем по этой конфигурации, с учетом припусков, пригоняется матрица, состоящая из двух цельных половин, и по матрице пригоняется пуансон.

Проекция следа затяжной колодки на плоскость имеет сложную кривую, которая должна обрабатываться по кривой в плоскости, являющейся проекцией грани затяжной колодки. Кроме того, профиль сечения в разных участках различный.

Каждая такая форма изготовляется самостоятельно по разметке, что вызывает много ошибок, и формы, в пределах одного номера, получаются разные. Каждую изготовленную форму приходится пригонять после установки.

Пресс-форма такого типа соответствует только одной затяжной колодке, по которой пресс-форма изготавливалась, относительно же остальных затяжных колодок такая пресс-форма имеет отклонения, так как затяжные колодки одного номера несколько отличаются друг от друга.

Предлагаемая, согласно изобретению, пресс-форма отличается тем, что каждая из половин матрицы выполнена в виде основания, обработанного по плоскостям, соответственно многогранной колодке, описанной с коло затяжной колодки и скрепленной с основанием пластины, профилированной по краю следа затяжной колодки и сглаживающей грани основания.

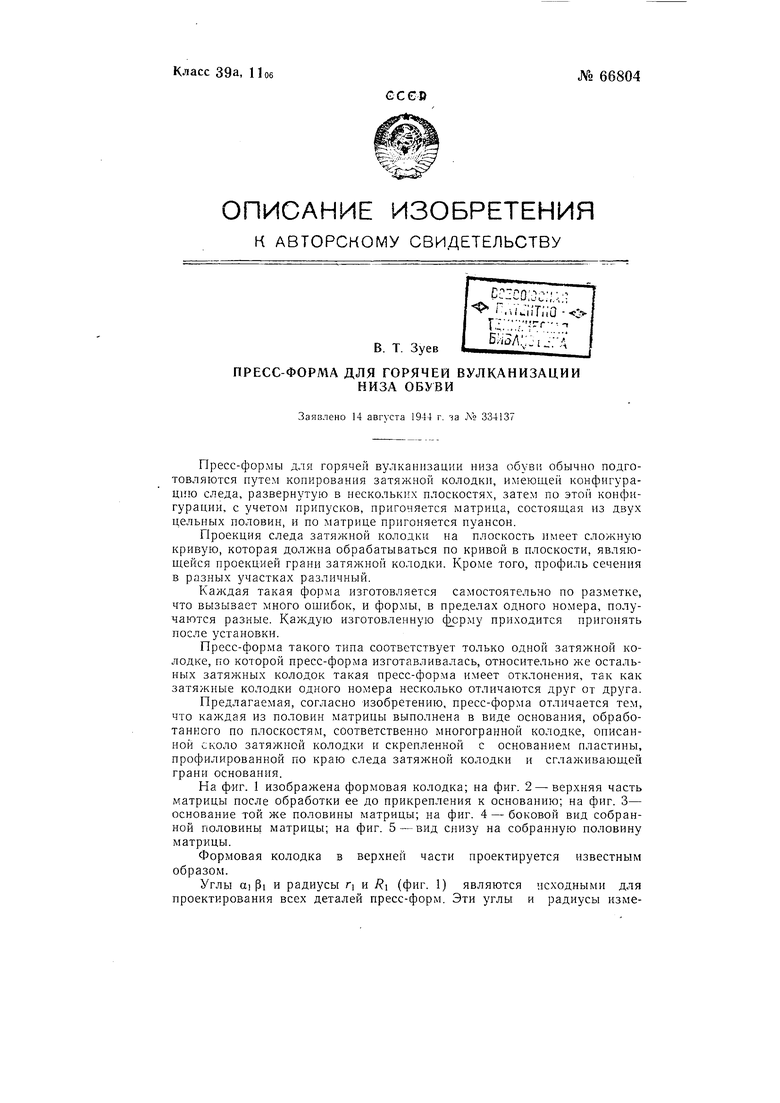

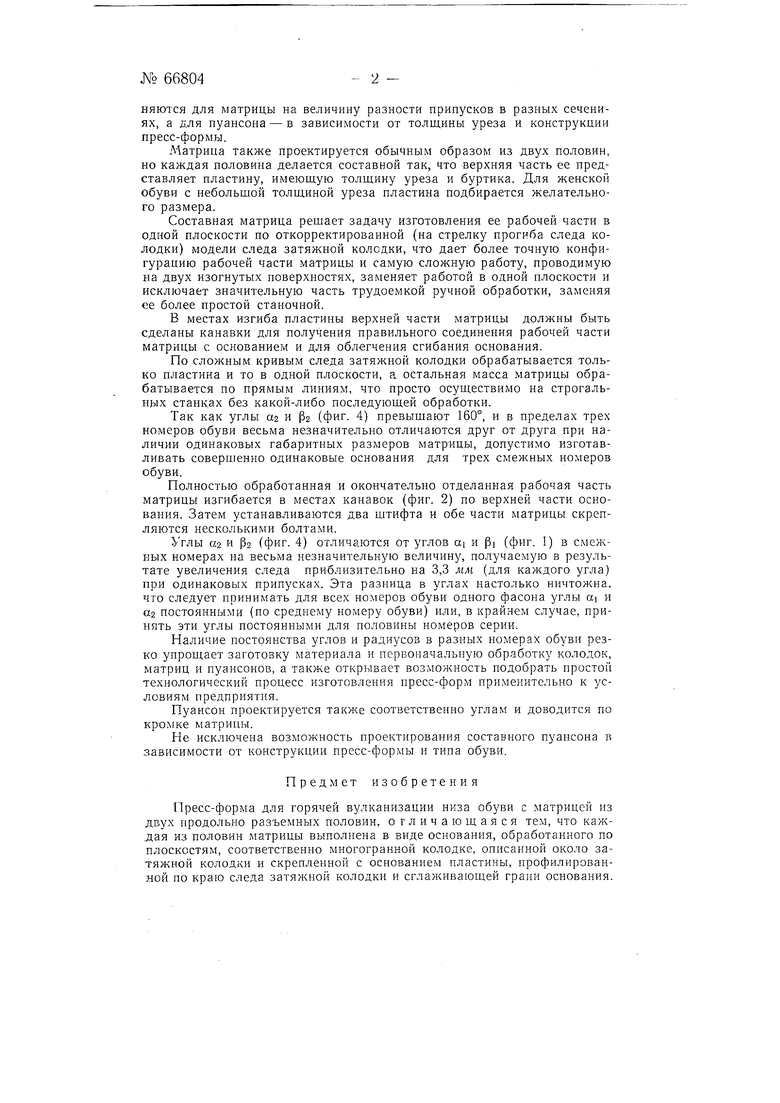

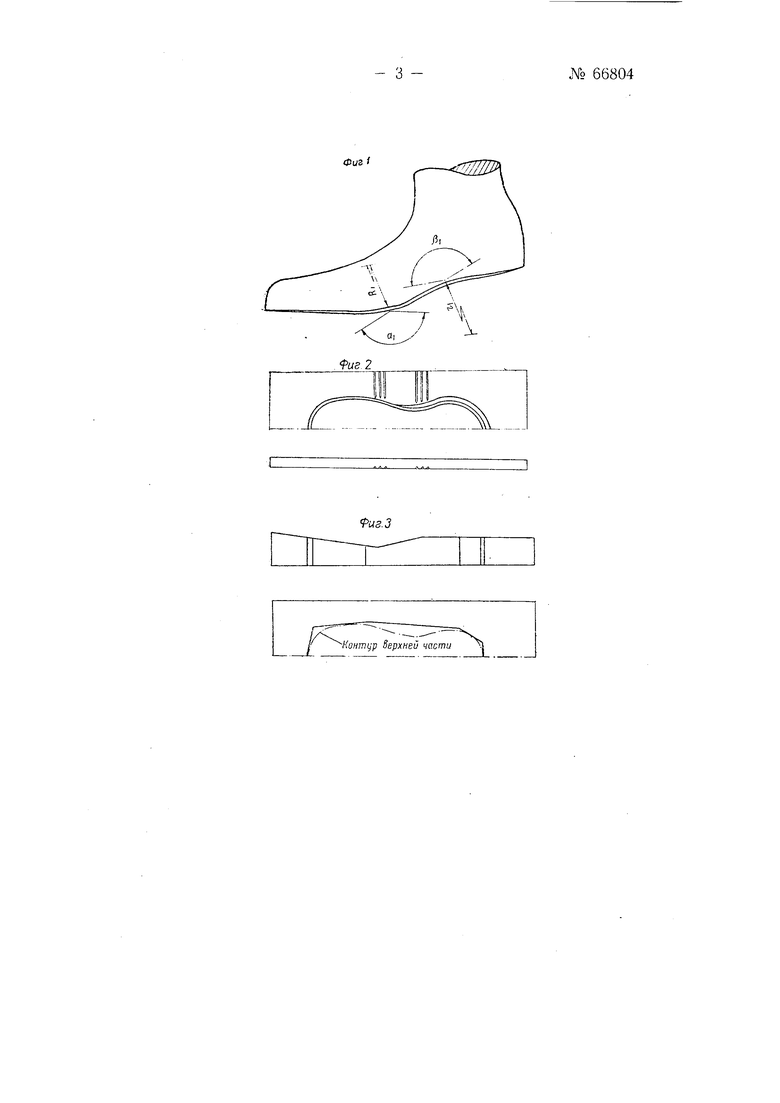

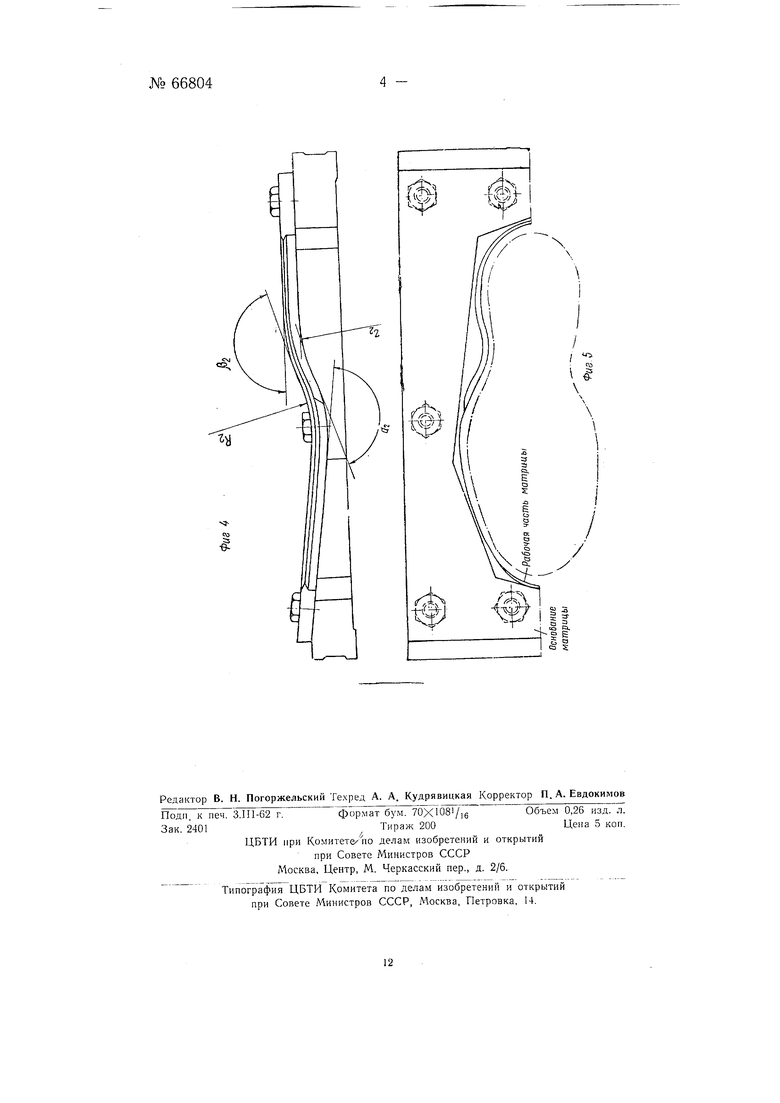

На фиг. 1 изображена формовая колодка; на фиг. 2 - верхняя часть матрицы после обработки ее до прикрепления к основанию; на фиг. 3- основание той же половины матрицы; на фиг. 4 - боковой вид собранной половинь матрицы; на фиг. 5 - вид снизу на собранную половину матрицы.

Формовая колодка в верхней части проектируется известным образом.

Углы С PI и радиусы п и RI (фиг. 1) являются исходными для проектирования всех деталей пресс-форм. Эти углы и радиусы изме№ 66804- 2 няются для матрицы на величину разности припусков в разных сечениях, а для пуансона - в зависимости от толщины уреза и конструкции пресс-формы.

ЛАатрипа также проектируется обычным образом из двух половин, но каждая половина делается составной так, что верхняя часть ее представляет пластину, имеющую толщину уреза и буртика. Для женской обуви с небольшой толщиной уреза пластина подбирается желательного размера.

Составная матрица рещает задачу изготовления ее рабочей части в одной плоскости по откорректированной (на стрелку прогиба следа колодки) модели следа затяжной колодки, что дает более точную конфигурацию рабочей части матрицы и самую сложную работу, проводимую на двух изогнутых поверхностях, заменяет работой в одной плоскости и исключает значительную часть трудоемкой ручной обработки, заменяя ее более простой станочной.

В местах изгиба пластины верхней части матрицы должны быть сделаны канавки для получения правильного соединения рабочей части матрицы с основанием и для облегчения сгибания основания.

По сложным кривым следа затяжной колодки обрабатывается только пластина и то в одной плоскости, а., остальная масса матрицы обрабатывается по прямым линиям, что просто осуществимо на строгальных станках без какой-либо последующей обработки.

Так как углы az и 2 (фиг. 4) превыщают 160°, и в пределах трех номеров обуви весьма незначительно отличаются друг от друга при наличии одинаковых габаритных размеров матрицы, допустимо изготавливать соверитенно одинаковые основания для трех смежных номеров обуви.

Полностью обработанная и окончательно отделанная рабочая часть матрицы изгибается в местах канавок (фиг. 2) по верхней части основания. Затем устанавливаются два щтифта и обе части матрицы скрепляются несколькими болтами.

Углы 0.2 и 2 (фиг. 4) отличаются от углов ai и Pi (фиг. 1) в смежных номерах на весьма незначительную величину, получаемую в результате увеличения следа приблизительно на 3,3 мм (для каждого угла) при одинаковых припусках. Эта разница в углах настолько ничтожна, что следует принимать для всех номеров обуви одного фасона углы ai и 02 постоянными (по среднему номеру обуви) или, в крайнем случае, принять эти углы постоянными для половины номеров серии.

Наличие постоянства углов и радиусов в разных номерах обуви резко упрощает заготовку материала и первоначальную обработку колодок, матриц и пуансонов, а также открывает возможность подобрать простой технологический процесс изготовления пресс-форм применительно к условиям предприятия.

Пуансон проектируется также соответственно углам и доводится по кромке матрицы.

Не исключена возможность проектирования составного пуансона в зависимости от конструкции пресс-формы и типа обуви.

Предмет изобретения

Пресс-форма для горячей вулканизации низа обуви с матрицей из двух продольно разъемных половин, о гличающаяся тем, что каждая из половин матрицы выполнена в виде основания, обработанного по плоскостям, соответственно многогранной колодке, описанной около затяжной колодки и скрепленной с основанием пластины, профилированной по краю следа затяжной колодки и сглаживающей грани основания.

Фиг f

Контур Верхней части

Авторы

Даты

1946-01-01—Публикация

1944-08-14—Подача