При существующем технологическом процессе производства ферлгентативного соевого соуса «коджи подвергается мокрой ферментации в деревянных, бакелитированных чанах в течение 40-45 дней при аэрации путем перемешивания ферментируемой массы веслом вручную.

Эта технологическая схема имеет следующие недостатки:

1.Длительность гидролиза белков вследствие медленного протекания окислительных процессов по причине недостаточной аэрации массы при перемешивании вручную без применения искусственного насыщения кислородом.

2.Медленное протекание процесса диффузии в чанах, обусловливаемое толстым слоем массы, густой ее консистенцией и цельностью загружаемых бобов сои в виде «коджи.

. 3. Периодичность и немеханизированность загрузки и выгрузки чанов, а также отжима соуса.

4.Малая производительность установок.

5.Низкие выходы соуса.

6.Высокие потери белка и поваренной соли в отходах-выжимках.

Для устранения вышеуказанных недостатков технологической схемы, применяемой в настоящее время в промышленности, автор предлагает изменить технологический процесс получения соуса, разделив его на два этапа: 1-й этап - гидролиз и диффузия «коджи, проводимые в диффузионном , аппарате; 2-й этап - этеризация и дальнейшее окисление молодого соуса, производимые в лагерных чанах.

В результате опытной работы автор установил, что для гидролиза белков (получения отрицательной биуретовой реакции) достаточно, даже при существующей технологической схеме, 7-8 дней, вместо 40-45 дней. При этом по химическому составу восьмидневный соус не отличается от сорокапятидневного. Молодой соус имеет лишь менее интенсивную окраску и более слабый грибной запах.

Доведение молодого соуса до требуемого аромата (этеризация) и до более темной окраски за счет окислительных процессов может быть отделено от процесса гидролиза белка и диффузии и проведено в лагерных чанах, как это имеет место в практике виноделия.

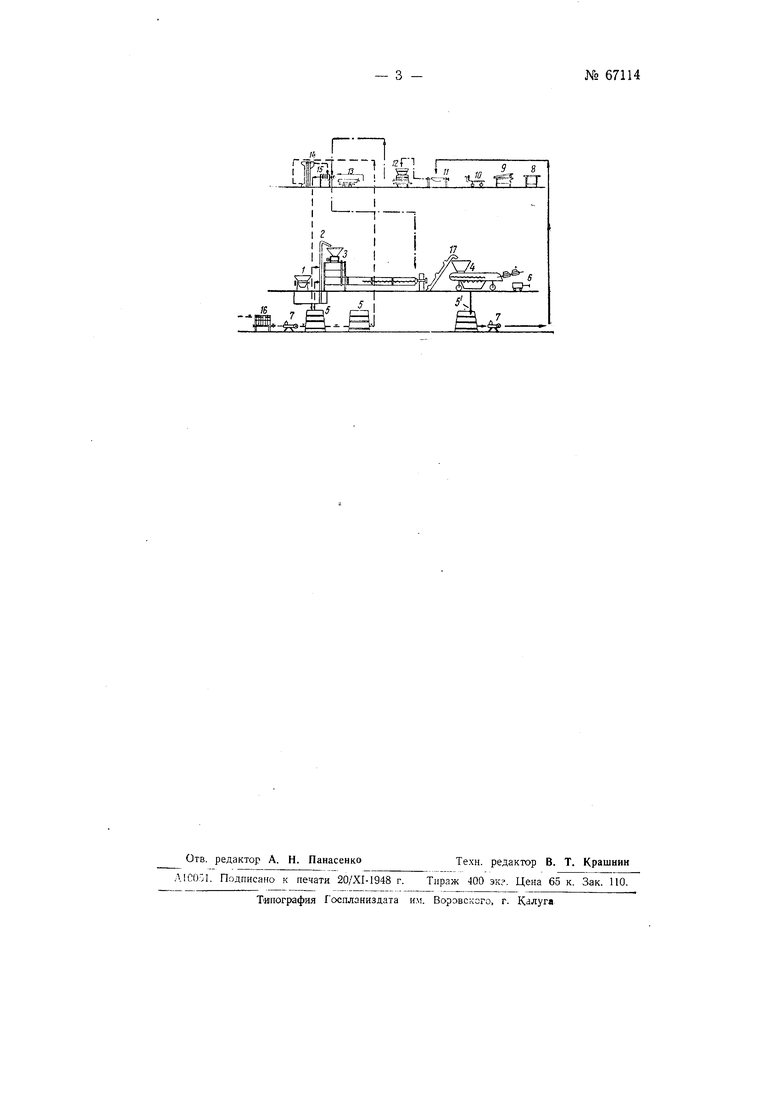

Предлагаемый технологический процесс схематически изображен на чертеже и осуществляется в нижеуказанной последовательности.

Сваренная среда (соя, жмых или шрот) смешивается с мукой, засевается спорами грибка и подвергается «сухой ферментации в термостатной камере до наступления спороношения (этот процесс получения «коджи осуществляется без изменения и поэтому на схеме не показан).

«Коджи поступает на вальцы 1, где плющится («лепесткование).

Ковшевым элеватором 2 лепесгкованное «коджи подается в непрерывно действующий диффузионный аппарат |3 системы Гузенко, где производится одновременно процесс диффузии и гидролиза.

Соль для приготовления рассола подвергается инспекции на столе 8, просеиванию через сотрясательное сито Р, взвешиванию на весах 10 и растворению в котле /У в воде или же во вторичном соусе, полученном после отпрессовывания диффузионной мязги. .

Рассол фильтруется через голландский фильтр 12, насыщается свободным кислородом из баллона 13 при помощи сатуратура 15 и поступает в диффузионный аппарат при температуре 45°, поддерживаемой постоянно в диффузионном аппарате посредством решофера 14.

Диффузионный соус поступает в лагерные чаны 5, где он выдерживается 15 суток при ежесуточном насыщении его кислородом посредством сатурации. В лагерном отделении также поддерживается температура в 45°.

В случае необходимости повысить в первичном соусе содержание аминокислот по схеме коммуникаций предусматривается возможность проведения диффузии с применением вместо рассола первичного соуса,

. Диффузионная мязга, выходя из диффузионного аппарата, поступает

через ковшевой элеватор 17 на непрерывно действующий шнековый пресс 4; после отжима вторичного соуса жмых удаляется на тележке и используется для кормовых целей, а вторичный соус спускается в чан 5 и далее насосом 7 направляется на растворение соли в котел 11.

Для более полного извлечения аминокислот и поваренной соли, остающихся в жмыхе после отжима мязги, жмых может быть подвергнут измельчению, вторичной диффузии водой и вторичному отжиму, в этом случае третичный соус используется для приготовления рассола для последующих диффузий.

Первичный диффузионный соус после 15-дневной выдержки в лагерных чанах 5 купажируется для получения однородных партий соуса, поступает на фильтрпресс 16 и подается насосом в розлив.

Предлагаемая схема создает непрерывность процесса и удовлетворительные санита:рные условия в производстве, в три раза снижает общий цикл процесса и в 20 раз- длительность процесса гидролиза при полном использовании белка сырья, а также и поваренной .соли.

Предмет изобретения

Способ получения ферментативного соевого соуса с применением предварительной сухой ферментации, отличающийся тем, что продукт сухой ферментации плющат на вальцах и обрабатывают при температуре около 45° С в диффузионном аппарате непрерывного действия раствором поваренной соли, насыщенным кислородом, после чего диффузионный сок выдерживают в лагерных чанах в течение, примерно, 15 суток при температуре около 45° и при периодическом насыщении его кислородом.

Авторы

Даты

1946-01-01—Публикация

1945-07-05—Подача