(54) УЛЬТРАЗВУКОВАЯ ВРАЩАЮЩАЯСЯ ГОЛОВКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковая вращающаяся головка | 1982 |

|

SU1098760A1 |

| УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ПРИРОДНОГО И ИСКУССТВЕННОГО КАМНЯ | 2011 |

|

RU2479401C2 |

| СПОСОБ ВИБРАЦИОННОГО РЕЗАНИЯ И ВИБРАЦИОННЫЙ РЕЗЕЦ | 2005 |

|

RU2281187C1 |

| УЛЬТРАЗВУКОВОЙ ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ ДЛЯ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ И РЕЛАКСАЦИОННОЙ ОБРАБОТКИ | 2008 |

|

RU2392106C1 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1999 |

|

RU2160325C2 |

| Ультразвуковая головка | 1972 |

|

SU546384A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ЦИЛИНДРОВ, ТРУБ С ПОМОЩЬЮ НАНЕСЕНИЯ ПОКРЫТИЯ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2213653C2 |

| УЛЬТРАЗВУКОВОЙ ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ ДЛЯ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ И РЕЛАКСАЦИОННОЙ ОБРАБОТКИ | 2009 |

|

RU2409461C2 |

| УЛЬТРАЗВУКОВАЯ ГОЛОВКА ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ | 1969 |

|

SU255683A1 |

| УЛЬТРАЗВУКОВОЙ ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ ДЛЯ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ И РЕЛАКСАЦИОННОЙ ОБРАБОТКИ | 2008 |

|

RU2393953C2 |

Изобретение относится к области машиностроения и может быть использовано при создании оборудования для ультразвуковой обработки труднообрабатываемых материалов.

Известна ультразвуковая враш,сгюш.аяся головка 1 для обработки труднообрабатываемых материалов, содержащая стакан с магнитострикционным преобразователем, соединенным с рабочим инструментом и уста новленным с возможностью враш,еиия в неподвижном корпусе с помошью шарикоподшипников. Охлаждение магнитострикционного преобразователя воздушное. Питание обмотки магнитострикционного преобразователя от ультразвукового генератора осуществляется через коллекторное устройство, установленное на вращающемся стакане. Вращение стакана производится от вала электродвигателя. Подача рабочей жидкости в зону обработки осугцествляется поливом.

К недостаткам этой головки относятся низкая чувствительность к перегрузкам инструмента, что ведет к потере динамической устойчивости и его поломкам, недостаточная стабильность процесса обработки, связанная с демпфированием амплитуды процесса обработки, связанная с демпфированием амплитуды колебаний ввиду перегрузок инстру.мента, низкие точность и качество обработанных поверхностей.

Наиболее близка к предлагаемой ультразвуковая головка для изготовления деталей из труднообрабатываемых материалов 2, содержащая корпус, стакан с магнитострикционным преобразователем, рабочий инструмент, два дополнительных стакана, установленных эксцентрично в двух парах шарикоподщипников. О.хлаждение магнитострикционного преобразователя водяное. Питание обмоток преобразователя осуществляется с помощью щеток и контактных колец. Вра. прение стакана осуществляется непосредственно от вала электродвигателя. Подача рабочей жидкости в зону обработки осуществляется поливом.

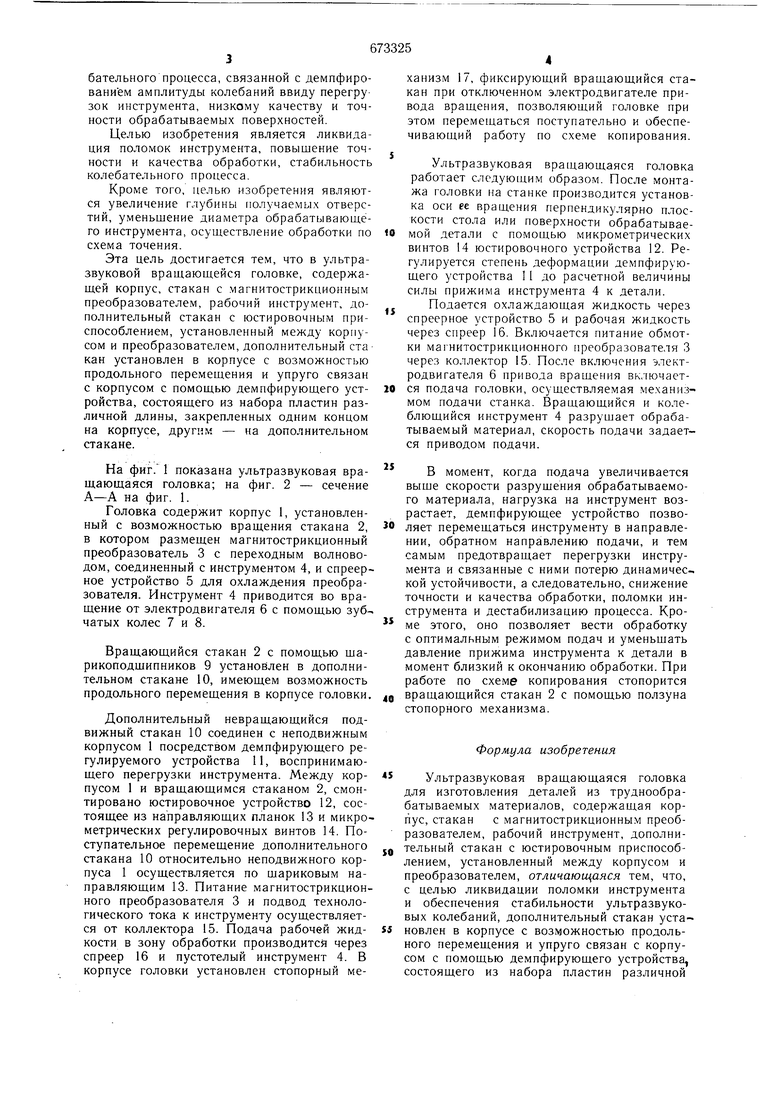

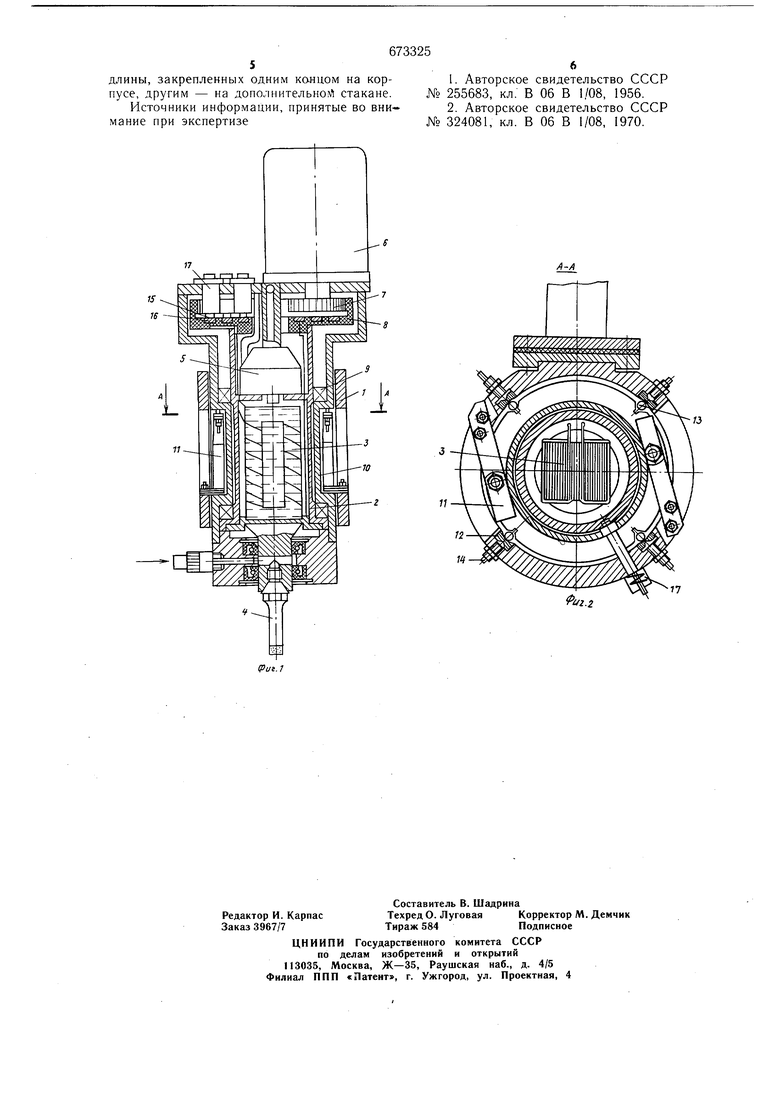

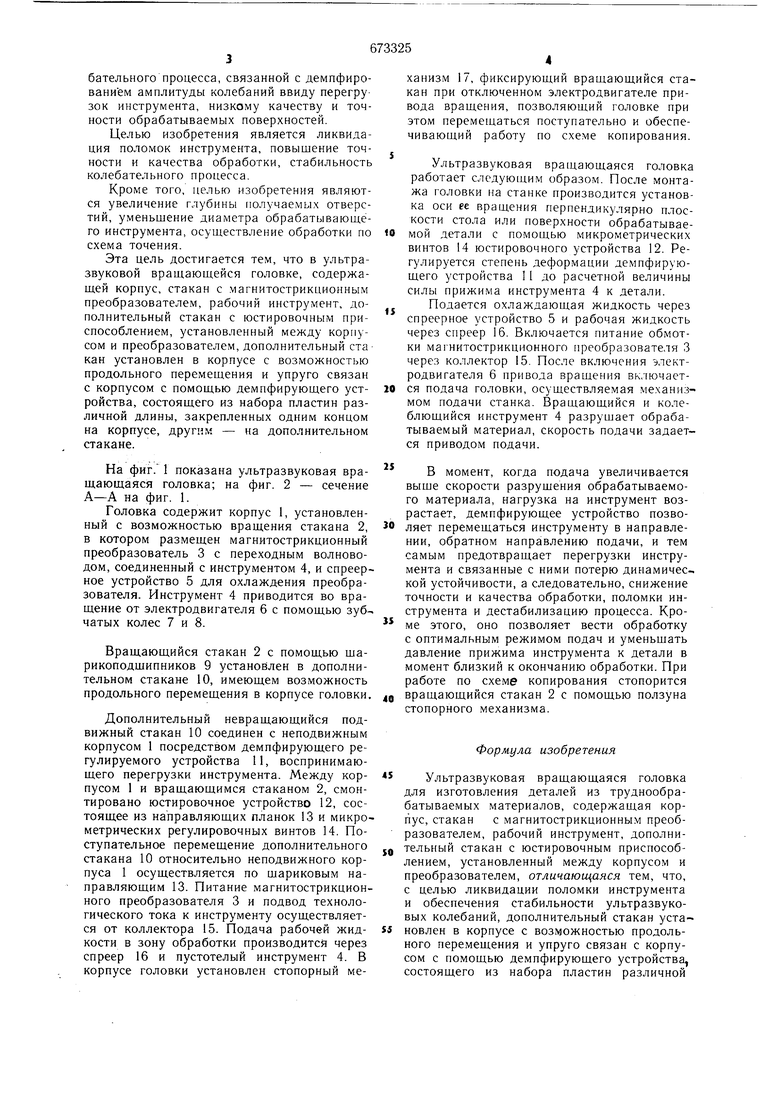

К недостаткам этой головки относятся низкая точность рабочих движений инструмента, низкая жесткость системы, низкая чувствительность к перегрузкам, что ведет к потере устойчивости инструмента и его поломкам, недостаточной стабильности колебательного процесса, связанной с демпфированием амплитуды колебаний ввиду перегрузок инструмента, низкому качеству и точности обрабатываемых поверхностей. Целью изобретения является ликвидация поломок инструмента, повышение точности и качества обработки, стабильность колебательного процесса. Кроме того, целью изобретения являются увеличение глубины получаемых отверстий, уменьшение диаметра обрабатывающего инструмента, осуществление обработки по схема точения. Эта цель достигается тем, что в ультразвуковой вращающейся головке, содержащей корпус, стакан с магнитострикционным преобразователем, рабочий инструмент, дополнительный стакан с юстировочным приспособлением, установленный между корпусом и преобразователем, дополнительный ста кан установлен в корпусе с возможностью продольного перемещения и упруго связан с корпусом с помощью демпфирующего устройства, состоящего из набора пластин различной длины, закрепленных одним концом на корпусе, другим - на дополнительном стакане. На фиг. 1 показана ультразвуковая вращающаяся головка; на фиг. 2 - сечение А-А на фиг. 1. Головка содержит корпус 1, установленный с возможностью вращения стакана 2, в котором размещен магнитострикционный преобразователь 3 с переходным волноводом, соединенный с инструментом 4, и спреерное устройство 5 для охлаждения преобразователя. Инструмент 4 приводится во вращение от электродвигателя 6 с помощью зубчатых колес 7 и 8. Вращающийся стакан 2 с помощью щарикоподщипников 9 установлен в дополнительном стакане 10, имеющем возможность продольного перемещения в корпусе головки. Дополнительный невращающийся подвижный стакан 10 соединен с неподвижным корпусом 1 посредством демпфирующего регулируемого устройства 11, воспринимающего перегрузки инструмента. Между корпусом 1 и вращающимся стаканом 2, смонтировано юстировочное устройство 12, состоящее из направляющих планок 13 и микрометрических регулировочных винтов 14. Поступательное перемещение дополнительного стакана 10 относительно неподвижного корпуса 1 осуществляется по шариковым направляющим 13. Питание магнитострикционного преобразователя 3 и подвод технологического тока к инструменту осуществляется от коллектора 15. Подача рабочей жидкости в зону обработки производится через спреер 16 и пустотелый инструмент 4. В корпусе головки установлен стопорный механизм 17, фиксирующий вращающийся стакан при отключенном электродвигателе привода вращения, позволяющий головке при этом перемещаться поступательно и обеспечивающий работу по схеме копирования. Ультразвуковая вращающаяся головка работает следующим образом. После монтажа головки на станке производится установка оси ее вращения перпендикулярно плоскости стола или поверхности обрабатываемой детали с помощью микрометрических винтов 14 юстировочного устройства 12. Регулируется степень деформации демпфирующего устройства 11 до расчетной величины силы прижима инструмента 4 к детали. Подается охлаждающая жидкость через спреерное устройство 5 и рабочая жидкость через спреер 16. Включается питание обмотки магнитострикционного преобразователя 3 через коллектор 15. После включения электродвигателя 6 привода вращения включается подача головки, осуществляемая механи.змом подачи станка. Вращающийся и колеблющийся инструмент 4 разрушает обрабатываемый материал, скорость подачи задается приводом подачи. В момент, когда подача увеличивается выше скорости разрущения обрабатываемого материала, нагрузка на инструмент возрастает, демпфирующее устройство позволяет перемещаться инструменту в направлении, обратном направлению подачи, и тем самым предотвращает перегрузки инструмента и связанные с ними потерю динамической устойчивости, а следовательно, снижение точности и качества обработки, поломки инструмента и дестабилизацию процесса. Кроме этого, оно позволяет вести обработку с оптимальным режимом подач и уменьщать давление прижима инструмента к детали в момент близкий к окончанию обработки. При работе по схеме копирования стопорится вращающийся стакан 2 с помощью ползуна стопорного механизма. Формула изобретения Ультразвуковая вращающаяся головка для изготовления деталей из труднообрабатываемых материалов, содержащая корпус, стакан с магнитострикционным преобразователем, рабочий инструмент, дополнительный стакан с юстировочным приспособлением, установленный между корпусом и преобразователем, отличающаяся тем, что, с целью ликвидации поломки инструмента и обеспечения стабильности ультразвуковых колебаний, дополнительный стакан установлен в корпусе с возможностью продольного перемещения и упруго связан с корпусом с помощью демпфирующего устройства, состоящего из набора пластин различной

длины, закрепленных одним концом на корпусе, другим - на дoпoлнитeльнo 1 стакане.

Источники информации, принятые во внимание при экспертизе

/)-/)

J

77

U2.2

Авторы

Даты

1979-07-15—Публикация

1976-09-08—Подача