Заявленное изобретение относится к области восстановительной технологии цилиндрических поверхностей деталей, в том числе блоков или гильз цилиндров двигателей внутреннего сгорания, а также компрессоров.

Широко известны различные способы восстановления изношенных поверхностей цилиндрических деталей с помощью гильзования, пластинирования и наплавки металла, различных металлов, полимеров и т.п. Известен способ нанесения покрытий теплолучевым методом (струя порошкообразного полимера подается в мощный поток светотепловых лучей, выбранный в качестве прототипа), где частицы материала наплавляются порошковым составом с большой скоростью, наносятся на покрываемую поверхность, ударяясь о поверхность, материал сцепляется с ней, образуя покрытие. В качестве источников лучистой энергии используются газонанесенные кварцевые лампы накаливания типа КН-200, специально предназначенные для интенсификации технологических процессов, связанных с нагревом и расплавлением.

Обработка резанием - за аналог взят патент РФ 143967, обработка раскаткой - за аналог взято а. с. СССР 212994.

Недостаток известного способа и устройства заключается в том, что они не обеспечивают возможность их применения для восстановления изношенных поверхностей цилиндров при необеспечении качества покрытия для работы его в условиях камеры сгорания ДВС, а также имеющий малую производительность, а также отсутствует замер размера в процессе проведения обработки детали.

При ремонте традиционными способами:

- при обработке вставок и гильз перед запресовкой требуется большое количество сложного механообрабатывающего оборудования;

- для запрессовки требуются гидравлические прессы, оборудованные специальными приспособлениями;

- большой натяг, необходимый для удержания вставки в гильзе и в процессе работы двигателя внутреннего сгорания, вызывает высокие напряжения и коробление гильзы; снятие напряжений термообработкой не возможно, так как при этом снижается натяг и вставка проворачивается в гильзе;

- отклонения в размерах и несоблюдение цилиндричности посадочных поверхностей вставки приводит к "выжиманию" вставки из гильзы после запрессовки;

- ремонтная переточка гильзы со вставкой затруднена, так как при этом возможно проворачивание вставки в гильзе

- литая вставка требует большого расхода неризиста на линейную систему (при литье в разовые формы), что приводит к непроизводительному расходу металла, времени и т.п.

- воздушный зазор между вставкой и гильзой заполняется при работе маслом и нагаром, затрудняет отвод тепла от рабочей поверхности гильзы к охлаждающей воде, что влечет за собой ухудшение условий работы двигателя (перегрев, разжижение масла, повышение износа, падение мощности, коробление вставки);

- ослабление верхней части гильзы иногда приводит к отрыву верхнего опорного бурта гильзы в процессе эксплуатации двигателя;

- возможное образование кольцевого зазора между торцами вставки и гильзы, приводящей к поломке поршневых колец и выходу двигателя из строя.

Для формирования подобного нанесения на поверхность цилиндров материала в виде металлического порошка - отдельно или вместе с полимером - разработана подобная схема, но для внутренней цилиндрической поверхности, которая предусматривает нанесение на поверхность материала с помощью многофакельного кольца. Кроме того, схема предусматривает устранение отрицательного влияния краевых условий, как неравномерное наложение материала на торцы цилиндра или их закругление, что предупреждается с помощью установки на торцы обрабатываемых деталей фальшцилиндров, которые изготавливаются из того же материала, что и обрабатываемые детали, при их возможном использовании в качестве образца для проведения испытаний на твердость и износостойкость.

Технический результат изобретения - расширение технологических возможностей и обеспечение более качественного нанесения покрытия, а также увеличение производительности при более равномерном нанесении покрытия, при сокращении времени на обработку и расходов средств.

Технической задачей изобретения является повышение эффективности обработки, изношенных внутренних поверхностей блоков цилиндров, гильз, ДВС, труб без применения вставок, гильз, пластинирования и т.п.

Технический результат достигается посредством совокупности признаков, приведенной в формуле изобретения.

Более конкретно указанный результат достигается тем, что в способе восстановления изношенных поверхностей цилиндров труб с помощью нанесения металлического покрытия в виде порошка или порошка с металлом в газообразном виде, который эжектирует порошок через сопла головки в условиях окружных соизмеримых относительных скоростей порошка и поверхности, на торце цилиндра устанавливающий фальшцилиндр, затем подаваемый металл в газообразном виде пропускают через аппарат, в котором находится порошок, подавая его в форсунки турбонасадки, формируя турбиной кольцевой порошкофакельный поток, и ведут обработку цилиндра с фальшцилиндрами в пределах заданного хода инструмента и его осевой подачи, при этом используют для обработки цилиндров блоков, компрессоров с проведением модернизации отдельных их элементов, а также отдельные виды инструментов. Перед обработкой поверхностей с помощью внедрения металлических частиц поверхность может обрабатываться с помощью резания, применяя инструментальные элементы для крепления резца, и для обкатки шариками - элементы для крепления шариков.

Восстановление изношенных поверхностей обработкой с внедрением металлических частиц в виде порошка производит восстановление поверхностей до необходимого размера, т.е. если номинальный размер диаметра цилиндра, гильзы трубы износится в процессе эксплуатации на 0,1-0,5 мм, то он восстанавливается в процессе 2-3 проходов, головкой которая наносит на поверхность определенный слой металла при обеспечении необходимой твердости и чистоты поверхности. В качестве материала при обработке блоков цилиндров ДВС, компрессоров можно использовать смесь антифрикционной бронзы БрА11Ж6Н6 и дисульфидромолибдена марки ДМ-1 (которая имеет антифрикционные свойства), подаваемые по сопловому каналу с помощью воздушного потока газового, газового порошкового в виде металла в газообразном состоянии. Перед нанесением покрытия поверхность обезжиривается обезжиривающими растворами, после нанесения покрытия поверхность накатывается шариком.

Каждый из режущих элементов для обработки цилиндрических поверхностей деталей расточкой выполнен с закрепленной на нем резцовой пластиной, каждая из которых установлена с величиной вылета, равной поделенной между резцовыми пластинами глубине снимаемого слоя металла.

Режущие элементы с резцовыми пластинами установлены в корпусе в один ряд вокруг наружной поверхности разработанного устройства ниже сопла для подачи порошка. Каждый из деформирующих элементов для обработки цилиндрических поверхностей деталей наклепом выполнен с закрепленным в нем скользяще крутящимся шариком, которое устанавливаются выше сопла для подачи порошка по обработке поверхности.

Предложенное изобретение представлено на фиг.1-20, где:

на фиг.1 показана головка устройства для нанесения покрытия;

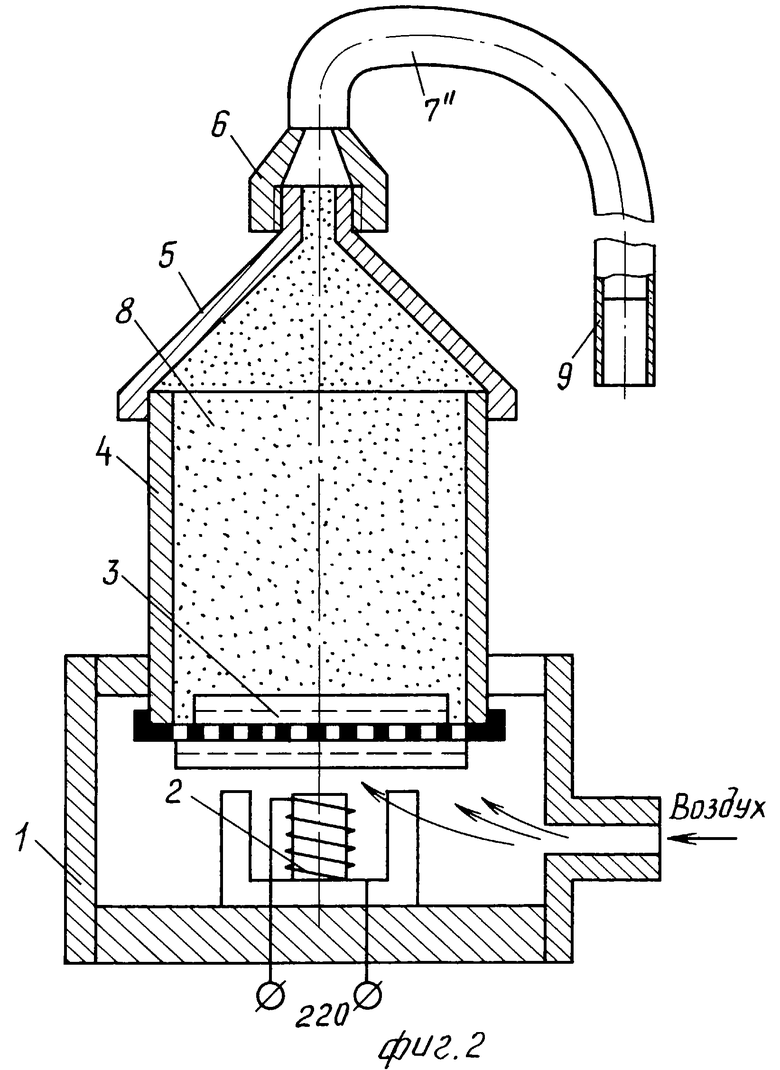

на фиг.2 - аппарат для создания газо-порошковой смеси;

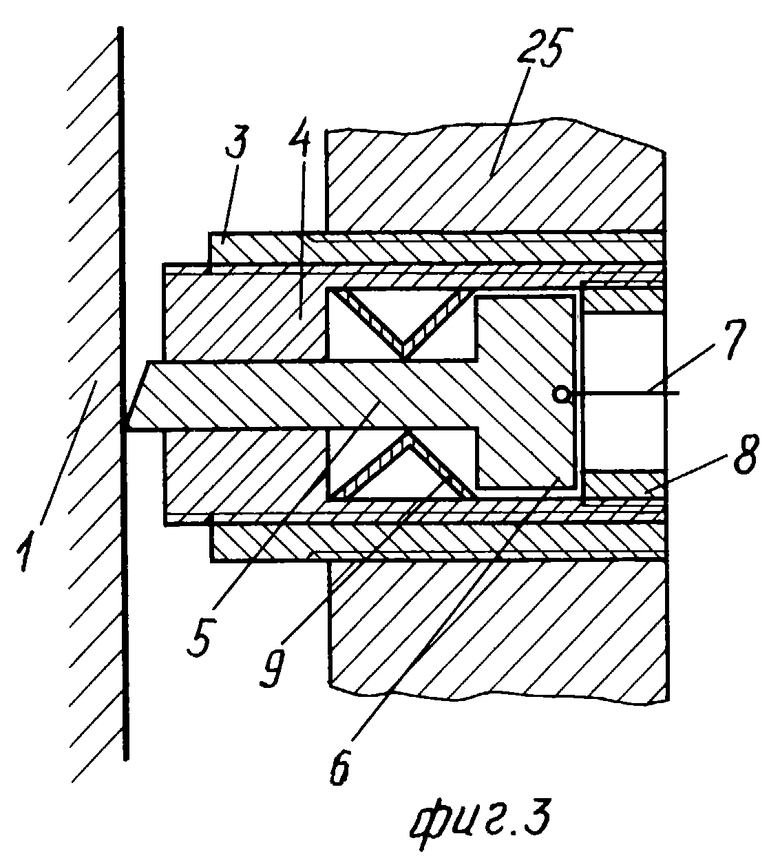

на фиг.3 - резцовое устройство;

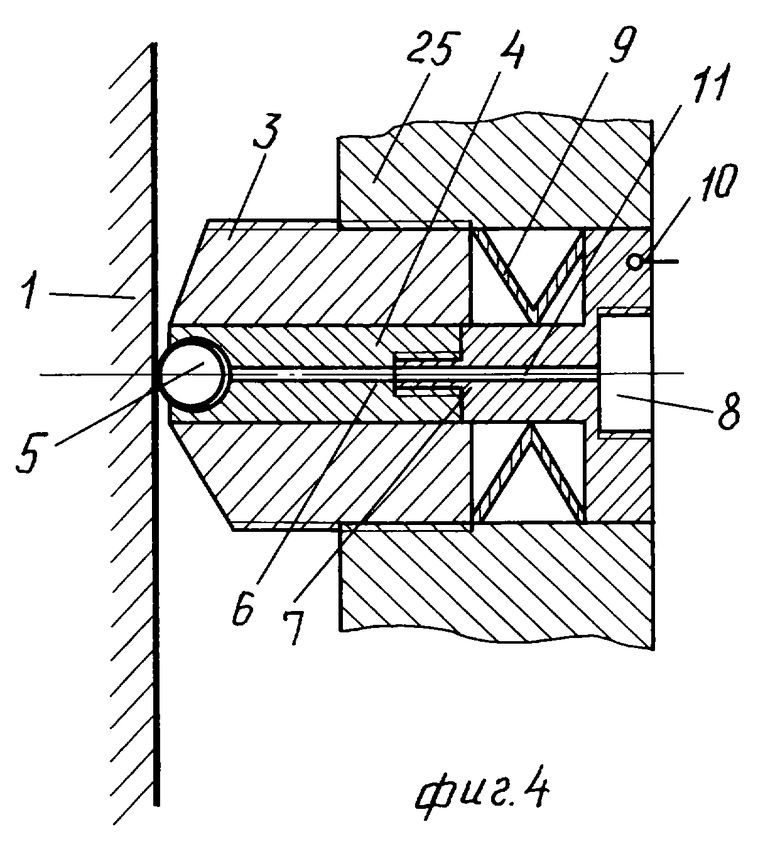

на фиг.4 - устройство с обкатным шариком;

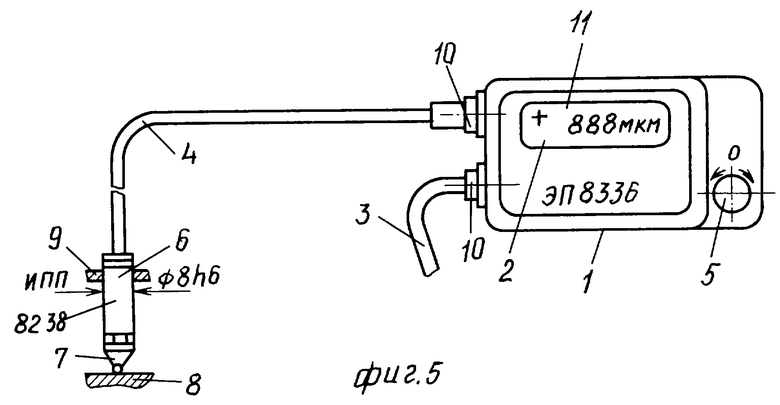

на фиг.5 - цифровой измерительный прибор;

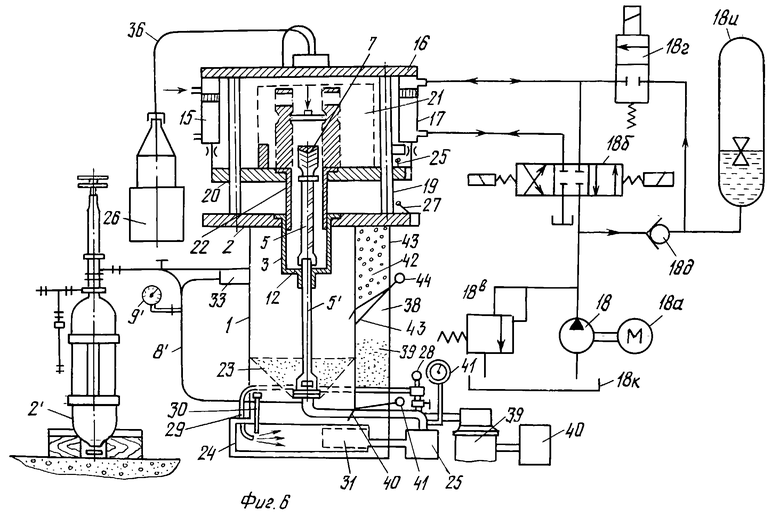

на фиг.6 - гидродробеструйная установка;

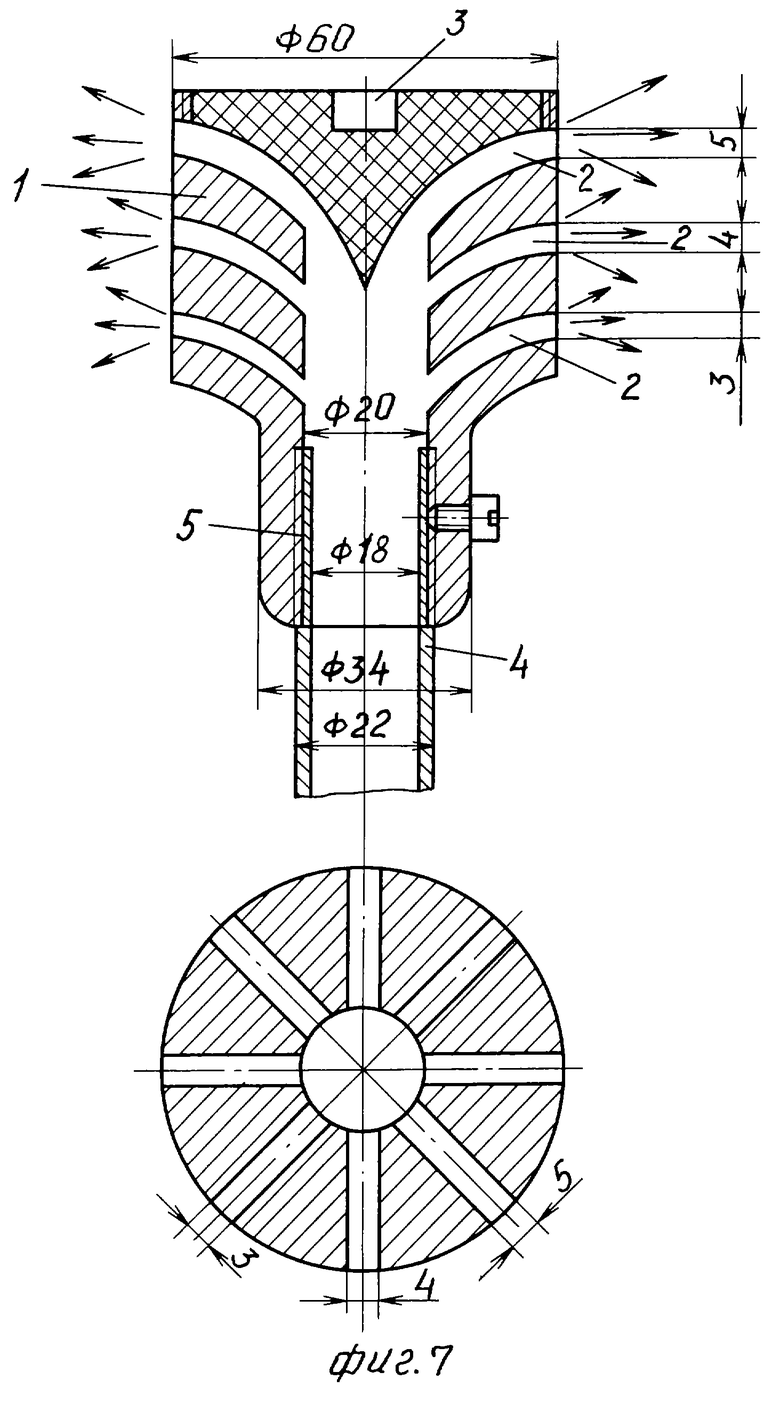

на фиг.7 - сопловая головка;

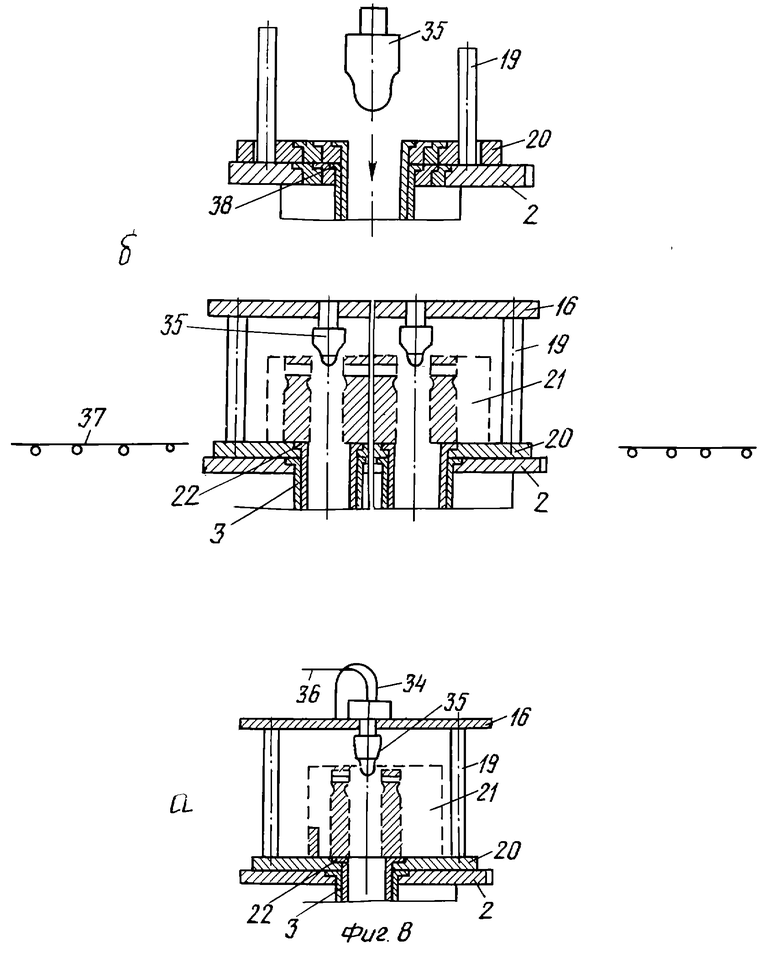

на фиг. 8 - размещение головки, показанной на фиг.1, на гидродробеструйной установке, показанной на фиг.6;

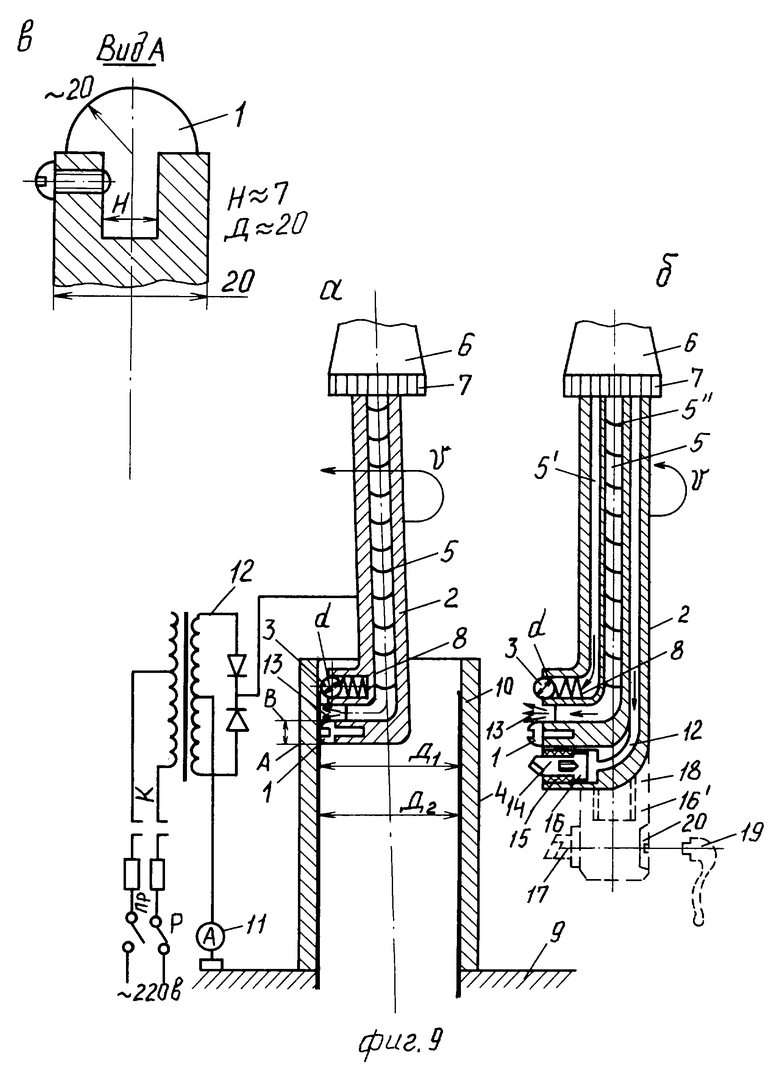

на фиг.9 - устройство для нанесения покрытия;

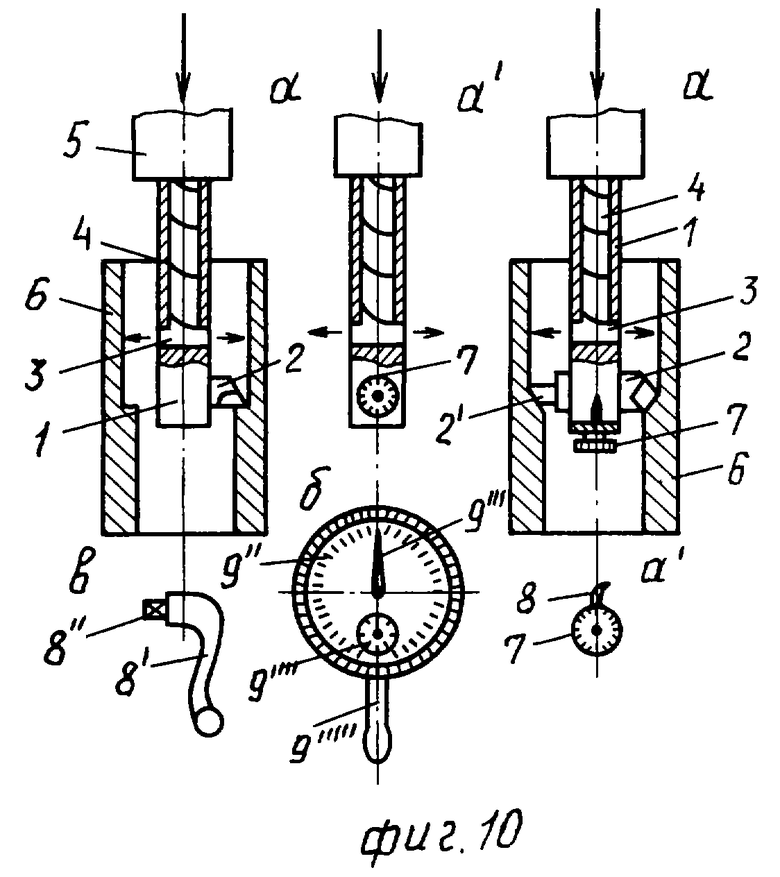

на фиг.10 - расточное устройство;

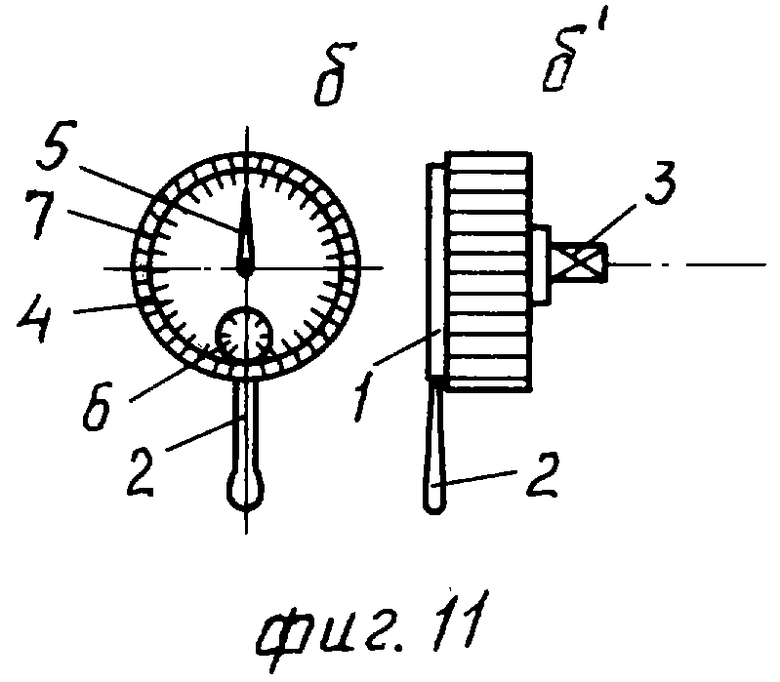

на фиг.11 - измерительное устройство;

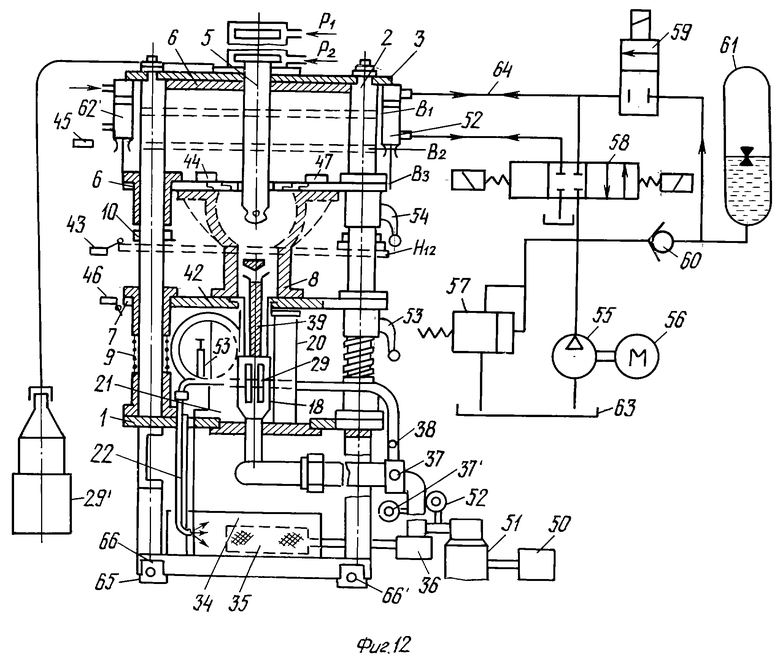

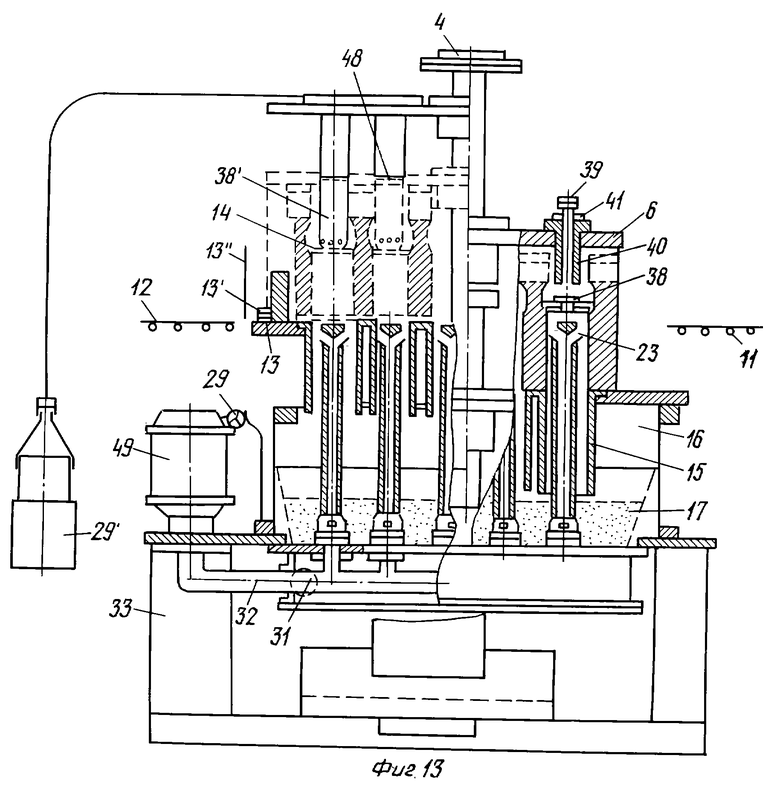

на фиг.12, 13 - гидродробеструйная установка;

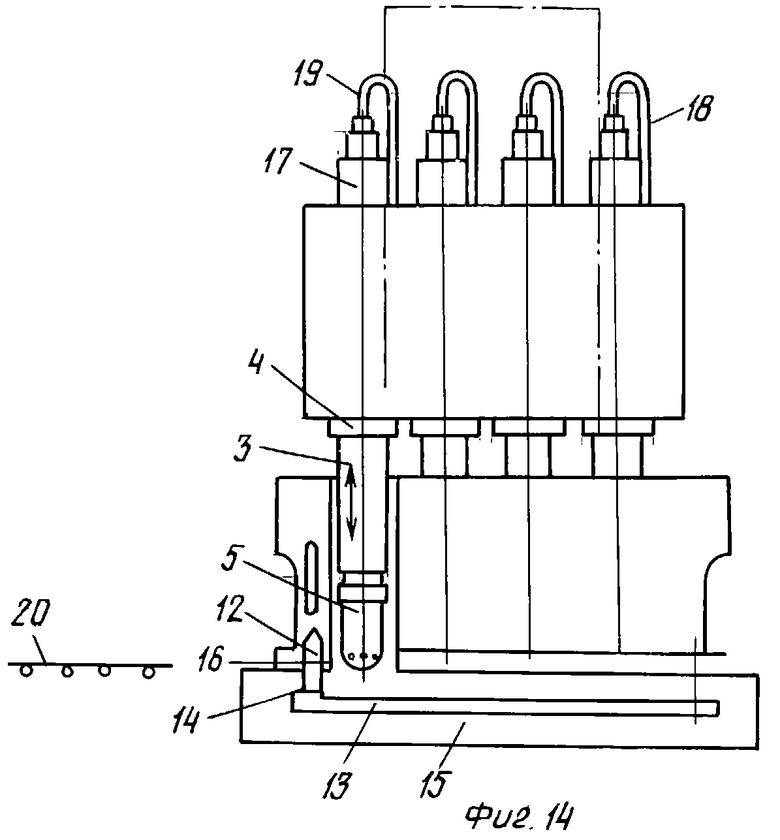

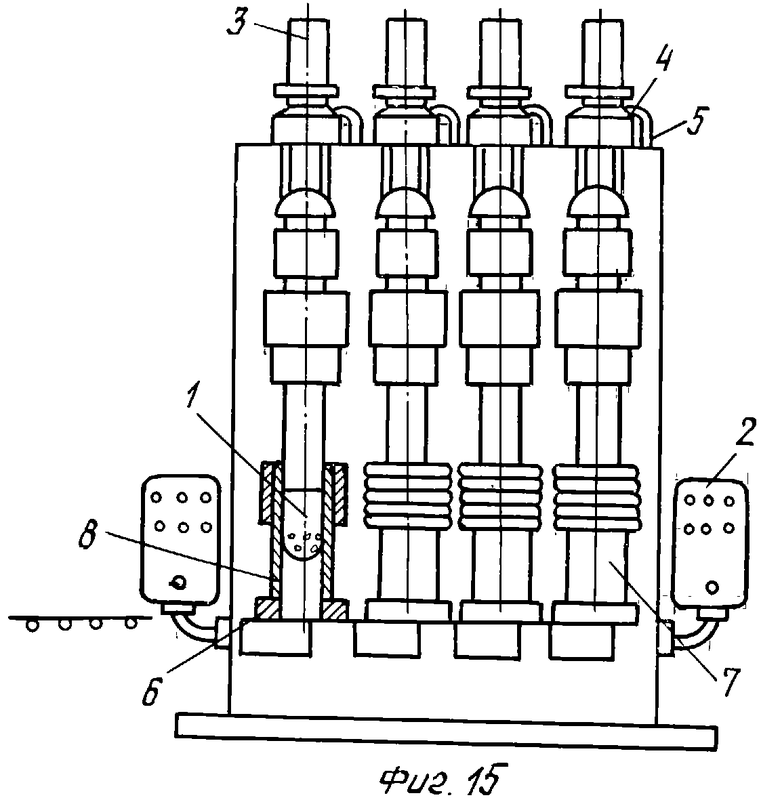

на фиг. 14, 15 - станки с предложенным устройством для нанесения покрытия;

на фиг.16 - устройство для нанесения покрытия;

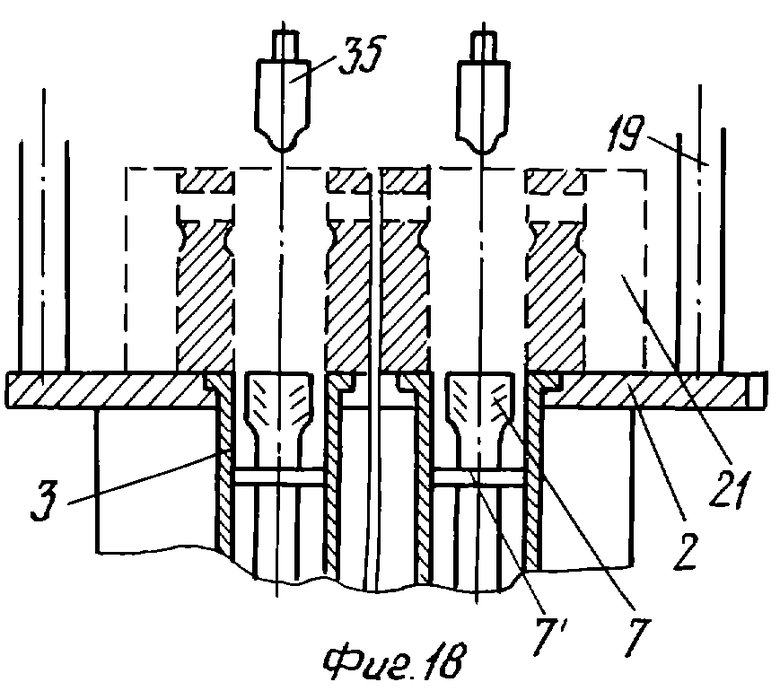

на фиг.17, 18 - установка для обработки деталей;

на фиг.20 - кавитатор.

На станке пневмодробеструйной установки, выполненной на базе специализированного модуля автоматической линии хонингования цилиндров ДВС или на гидробесструйной установке, предназначенной для дробеструйной обработки цилиндров блоков или гильз в период ремонта ДВС на СТО или АТУ, а также на автоматической линии закрепляется блок 1 (фиг.1) с фальшцилиндрами 2,3. Предварительно цилиндры блока проходят полный цикл обработки по очистке их от нагара масляной пленки. Над цилиндрами соосно им устанавливают предлагаемое устройство несущие эжекторные ускорители 7, через которые подается воздух с целью вращения ускорителя, с помощью ребер 7", крепящихся к головке устройства 25 с помощью винта 12 и повторной очистки поверхности цилиндров, подаваемым воздухом через сопла 8, которые располагаются по окружности головки, которая крепится к корпусу устройства 10 с помощью граненого ключа, устанавливаемого в четырехгранник 5 сопловой головки. Воздух подается на ребра ускорителя по шлангу (проходящему через хвостовик 23), закрепляемому к цилиндру 18, через окно 9, фланца 15, крепящегося к обойме 4, с помощью винтов 17, в нижней части которой вкручивается опора 24, на которую устанавливается упорный подшипник 13. Для исключения биения головки в верхней части устанавливается тефлоновая направляющая 16.

По сравнению с другими способами напыления к примеру газопламенным теплолучевой метод более экономичен при применении разработанного устройства, т. к. при этом порошка расходуется на 25-40% меньше при меньшей энергоемкости (в 3-5 раза) процесса. Наносимые теплолучевым методом покрытия имеют лучшие физико-механические свойства и адгезию к подложке. Покрытия теплолучевым методом можно наносить в инертной и взрывоогнеопасных средах, так как нет соприкосновения с открытым пламенем.

Подача металла, способного обеспечить обработку поверхности в газообразно порошково-распыленном виде, производится из аппарата (фиг.2) по шлангу 7, где создается газово-порошковая смесь. Аппарат состоит из корпуса 1, где подогревается смесь с помощью катушки 2, воздух, проходя через сопла 3, подхватывает пыле-порошковую смесь 8, находящуюся в корпусе 4 закрытого крышкой 5, к верхнему торцу которой крепится шланг с помощью гайки 6. Второй конец шланга вкручивается в фланец 15 турбоголовки (фиг.1) с помощью резьбы 18 (фиг. 1 и 2). Газопорошковая смесь, проходя по центру турбоголовки (фиг. 1), выходит под мощным давлением через форсунки 11, обрабатывая поверхность 21, которые расположены между двух щелей, в которых расположены кварцевые лампы 7 (типа КН-200), к которым подводится электроэнергия по проводке 22 (фиг. 1) в энергетические обоймы 20. Кварцевые лампы предназначены для интенсификации технологических процессов, связанных с нагревом и расплавлением газопорошковой смеси. Газопорошковая смесь создается вибровихревым аппаратом установки. Для этой цели может быть использован такжепитательный бачок установки газопламенного напыления УПН-6-63.

Обработка поверхности 21 (фиг.1) резанием производится с помощью резцового устройства (фиг.3), резец 5, который устанавливается в обойму 4, фиксируя возвратно-поступательный ход пружиной 9 (фиг.3), крепясь с заднего торца полой гайкой 8, через полость которой газопорошковая смесь обеспечивает ход резца по отношению обрабатываемой поверхности. На обойму резца устанавливается корпус резцового устройства 3, который вкручивается в корпус 25 устройства (фиг.1). Для подключения к резцу электроэнергии устанавливается провод 7, подходящий от энергетических обойм лампочек, присоединяясь к резцовому поршеньку 6.

Обработка поверхности 1, обкатным инструментом (шариком 5') производится с помощью устройства 19 (фиг.1), показанного на фиг.4, которое работает от воздушного потока, поступающего по эжекторному ускорителю 7 (фиг.1), состоящего из корпуса 4, в который вкручивается фланец 7 с пазом 8 для квадратного или шестигранного ключа, а между ними устанавливается пружина 9 для возвратно-поступательного хода корпуса во втулке 3, которая вкручивается в корпус 25 (фиг.1). Для подвода к шарику 5' (фиг.1) газового потока в корпусе 4 сделан канал 5, а в фланце 7 канал 11. Для подогрева шарика сделан подвод электроэнергии 10 по проводке 6' (фиг.4).Для контроля размера обрабатываемых цилиндров в устройство установлена головка 25 НПП8238 (фиг.1) цифрового прибора, показанного на (фиг. 5), состоящего из корпуса 1, электронного преобразователя 2 (ЭП8736), к которому имеется подвод трубопроводов 3, 4, крепящихся к прибору с помощью штуцеров 10 с наличием регулятора 5. Головка 6 электронного преобразователя крепится к тефлоновой направляющей 16 (фиг.1) при подводе к ней трубопровода 4' (фиг.1), идущего от преобразователя. Сама головка обеспечена диференциально-трансформаторным чувствительным элементом 7, который, касаясь поверхности 8, преобразует механическое перемещение в электрический сигнал, который преобразуется в результат, выводимый на цифровой дисплей 11.

Возможно применение предложенного способа на гидробесструйной установке для обработки деталей по патенту РФ на изобретение 2134190 при ее модернизации, которая состоит (фиг.6) из рабочей камеры 1, в верхней части которой расположена базовая плита 2, с закрепленным на ней цилиндрическим стаканом 3, а в нижней части смонтировано эжекторное устройство 4, состоящее из неподвижной форсунки с сопловыми окнами, в которые засасывается дробь. Гидропривод с сопловой головкой выполнен из трех частей - неподвижного канала 5' и турбонасадки 5 (разгонной трубы с внутренними спиральными ребрами), состоящей из корпуса, турбины с внутренними спиральными ребрами, на которую крепится сопловая головка 7 (фиг.7) (которая состоит из основного корпуса 1, соплового кольца 2 и крышки 3, прикручиваемой к сопловому кольцу, сама головка крепится к турбонасадке 4 и с помощью винта 6, состоящая из трех и более сопел по вертикали и восьми по горизонтали, при их разнице по диаметру).

Цилиндрический стакан 3 (фиг.6), смонтированный на неподвижной плите 2, устанавливается на центрируюший каркас 12. Исполнительный механизм (рабочие цилиндры 15,17) смонтирован на траверсе 16 по вертикальным направляющим 19, поднимая и опуская подвижную плиту (стол) 20 с установленной на ней деталью 21, устанавливаясь при фиксации спецфиксаторами в виде плавающих шариков или с помощью шариков с сигнализацией фиксации (установленной детали-блока) или с помощью резиновой или поролоновой прокладки. В плите 20 имеется окно, в которое вставлен и закреплен стакан 22, входящий в стакан 3 с зазором, меньшим диаметра дроби, с установленной на ней деталью 21.

Отделенная дробь от жидкости сеткой 23 остается в емкости, жидкость стекает в ванну 24, которая засасывается через фильтр 31 к насосу 25 и далее под давлением к эжекторному устройству 4. В результате при подаче под давлением в форсунке рабочей жидкости дробь эжектируется в корпусе эжектора.

Манометр 28 показывает давление суспензии, поступающей от насоса.

Таким образом, рабочая суспензия - шарики со смазывающе-охлаждающей жидкостью (СОЖ) поступает в неподвижное сопло 5', а затем в верхнюю часть сопла, состоящего из трубки, трубы турбины со спиральными ребрами, вращающегося с оборотами 50 и более об/мин, зависящими от давления подаваемой суспензии. Шарики, вылетающие из сопел дробеструйной головки, обеспечивают обработку внутренней поверхности отверстия детали, поступающей вниз и вверх относительно сопла (или сопловой головки). Сама головка (фиг.7) изготавливается из двух, трех и более каналов по вертикали и восьми по горизонтали и имея их различия по диаметру, обработка будет под различным циклическим давлением, как по силе удара дроби, так по кучности.

После ударов о поверхность детали дробь попадает во внутрь стакана 22 и ссыпается в исходное положение (к окнам эжекторного устройства).

Подъем плиты 20 происходит до контакта плиты с верхним концевым переключателем 25, что обеспечивает обратное реверсирование (подачу плиты в нижнее положение) до контакта с нижним переключателем 27. Включение ГДУ обеспечивается расчетом двойных ходов в зависимости от степени наклепа обрабатываемой поверхности (гильзы, зеркала, цилиндра или трубы). Барботаж суспензии производится с помощью барбатажора 29, а замер плотности суспензии с помощью ареометра 30, который состоит из корпуса с накидной гайкой, стержня со шкалой, поплавком и ручкой.

Для сохранения и подачи дополнительного металлического порошка 39 в ванну 24 сделана емкость 38, из которой порошок подается при открытии заслонки 40 с помощью ручки 41, а для сохранения подачи дополнительной дроби 42 сделана емкость 43, из которой дробь подается при открывании заслонки 43 с помощью ручки 44.

Для подъема и опускания подвижной плиты установка оснащена комбинированным приводом, состоящим из насоса 18, электродвигателя 18а, предохранительного клапана 18в, реверсивного золотника 18б, сливного золотника 18г, обратного клапана 18д, аккумулятора 18и, рабочего цилиндра 17, маслобака 18к. Гидропривод может работать в полуавтоматическом режиме и автоматическом, выполняя функцию подъема и опускания подвижной плиты реверсивного золотника 4, сливного золотника 5, обратного клапана 6, цилиндра 8, маслобака 9, маховика 10. Плита перемещается медленно при нажатии соответствующей кнопки и останавливается в любом положении при освобождении кнопки. Этот режим работы лучше осуществлять с приводом от насоса.

Для обработки поверхностей головкой 35 (фиг.8), показанной (фиг.11) по напылению цилиндров с помощью высокопрочных материалов, ее устанавливают на верхнюю траверсу 16 гидродробеструйной установки, подключив шланг 36 от аппарата 26, где создается газопорошковая смесь (фиг.2) к каналу головки по подаче смеси к распылительным форсункам 11 (фиг.1), подавая металл в распыленном виде по трубопроводу 36.

Для того чтобы дробевая суспензия поступала в выходные сопла головки в наиболее плотноупакованном виде, в нее подаются ультразвуковые колебания, подаваемые от магнитострикционного преобразователя 39 (фиг.6), который запитывается от генератора 40, проверяясь по плотности (давлению), поступающего потока с помощью манометра 41.

При способе восстановления изношенных поверхностей цилиндров, труб с помощью нанесения покрытия на указанных выше установках предусматривается применение устройства, взятое из патента РФ 2144455 с его модернизацией, показанного на фиг.9 а,б,в, установленного в крепежный патрон установки.

Упрочнение и восстановление изношенных поверхностей труб, гильз ДВС и цилиндров блоков ВАЗ, других автомобилей, компрессоров производится с помощью указанной головки и ее модернизации, с целью предварительной обработки поверхности с помощью резца за один проход совместно с электромеханическим инструментом и скользяще крутящимся шариком для обработки (упрочнения) напыленного слоя.

Устройство состоит (фиг.9,а) из корпуса 2, электромеханической пластины 1, сопла 13, через которое подается твердосплавный или антифрикционный материал и выглаживающего шарика 3, подпружиненного пружиной 8. В верхней части тела поверхности головки размещен манометр 11 для определения (регулирования) давления воздушно-присадочного потока, подающего твердосплавный или антифрикционный материал.

Устройство устанавливается в патрон установки хвостовиком 6, с барашком 7. Для того чтобы головка крутилась вокруг своей оси, канал для подачи металла в порошковом виде сделан с ребрами в виде шнека 5.

Обработка поверхности 10, цилиндра 4, установленного на стол 9, производится с помощью порошковой или порошково-газовой присадки (для более твердого и износостойкого слоя обрабатываемой поверхности с наличием антифрикционных свойств, для более мягкой эластичной работы пары трения кольцо - поверхность гильзы цилиндра), подаваемой через сопло 13, попадая под электромеханическую пластину 1 и скользяще- крутящийся шарик 3, производя нанесение твердосплавного или антифрикционного материала, обеспечивая этим восстановление изношенной поверхности цилиндра.

На фиг. 9 б - это же устройство, только модернизированное во втором варианте, состоящее из корпуса 2, электромеханической пластины 1, сопла 13, через которое подается твердосплавный или антифрикционный материал, и выглаживающего шарика 3, подпружиненного пружиной 8. В верхней части тела поверхности головки размещен манометр 11 для определения (регулирования) давления воздушно-, воздушногазоприсадочного потока, подающего твердосплавный или антифрикционный материал. Устройство устанавливается в патрон установки хвостовиком 6 с барашком 7. Для того чтобы обработку цилиндра можно было производить без предварительной расточки, устройство обеспечено резцом 14, подпружиненного пружиной 15, имеющего головку 16, для того, чтобы подача резца производилась с помощью воздушного потока по каналу 12 Шарик 3 прижимается к поверхности тоже с помощью воздушного потока, проходящего по каналу 5'. Подача воздушно-газовой порошковой смеси производится по каналу 5", имеющего ребра 5 (в виде шнека), с помощью которых производится вращение головки вокруг своей оси, при давлении на ребра воздушно-газовопорошковой смеси. Обработка поверхности цилиндра производится по той же схеме, что и на фиг.6.

Для того чтобы поверхность цилиндра можно было первоначально обрабатывать резцом для грубой обработки поверхности, в нижнюю часть устройства (фиг. 9 а, б) прикручивается головка 16 с резцом 17, при установки шайбы 18, регулируя резец по вылету с помощью ключа 19, крутя лимб 20. На фиг. 9,в показан вид А, крепление электромеханической пластины.

Для обработки (расточки) поверхностей цилиндров перед дробеструйной обработкой или без дробеструйной обработки установка укомплектована расточным устройствами, которые показаны на фиг.10 а,б,в, которые состоят (фиг.10,а) из сошки 1, резца 2, сопла с внутренними ребрами 4 и выходных сопел 3, хвостовика 5, при обработке резцом поверхности цилиндра 6.

На фиг. 10, а показан лимб 7 для установки резца на заданную величину с помощью ключа 9 (фиг.10,а), состоящего из ручки 8' и четырехгранника 8'', или с помощью устройства 9, показанного на фиг.10,б, состоящего из корпуса 9', циферблата 9'', стрелки 9''', малого индикаторного механизма 9'''', ручки 9''''', и на фиг.10 а, б, которое состоит (фиг.11,а) из сошки 1, резцов 2,2', сопла с внутренними ребрами 4, выходных сопел 3, хвостовика 5, лимба 7, показанного снизу на фиг.11,а со стрелкой 8. А для более точной установки размера по насечкам лимба или с помощью устройства, показанного на фиг. 11, б, состоящего из корпуса 1, ручки 2, четырехгранника 3 (фиг.11,б), циферблата 4, стрелки 5, малого и индикаторного механизма 6, верхней крышки 7, работающих при вращении основного корпуса с помощью ручки 2 и удержания верхней крышки 7.

Возможно применение разработанного способа на гидродробеструйной установке для обработки деталей по патенту РФ 212950, который в процессе применения разработанных головок (устройств) модернизируется (фиг.12), где камера индивидуальная для каждой обрабатываемой детали. На фиг.13 камера общая для нескольких обрабатываемых цилиндров. Установка содержит корпус, состоящий из основания в виде базовой плиты 1 (фиг.12), двух стоек 2, верхней траверсы 3, на которой установлен воздушный привод двойного действия 4, к которому подается воздух под давлением через золотниковое устройство от компрессора 49 (фиг.13).

Воздуховод через щиток 5 обеспечивает перемещение верхней плиты 6 или пиналей по направляющим стоек, вместе с головкой или с пинолью и головкой. На этих же направляющих расположена нижняя подвижная плита 7, на которую устанавливается обрабатываемая деталь 8. Плита 7 подпружинена с помощью пружин 9 вверх до упора в торец неподвижных втулок 10, обеспечивающих совпадение плоскости плиты 7 с рабочей плоскостью подающего и отводящего 12 деталь рольгангов. Ориентацию детали относительно окон (отверстий) в нижней плите определяют фальшцилиндры 13, изготовленные (отлитые) из того же материала, что и деталь и убирающийся упор 14. Крепление детали производится с помощью фиксатора 13, которые устанавливаются в наружные буртики фальшцилиндров с подводом к ним воздушного давления по гибкому трубопроводу 13. В плите 7 имеются окна. В эти окна вставлены и закреплены стаканы 15, предохраняющие от вылета жидкости с дробью и обеспечивающие стекание их в исходное положение. Диаметр отверстий стаканов равен или больше диаметра обрабатываемых отверстий в цилиндрах (в деталях).

Камера установки может быть выполнена в двух следующих вариантах: в виде общей камеры 16 (фиг.13), то есть с одной полостью для размещения дроби и всех сопел-эжекторов, и одной разделительной веткой 17 или в виде индивидуальной камеры (фиг.9), выполненной около каждой сопловой головки из двух цилиндров, неподвижного 18 и подвижного 15, входящих одно в другое с зазором, меньшим диаметра дробинок с окнами в нижней части неподвижного цилиндра, обтянутыми разделительной сеткой 19.

В последнем случае при наличии нескольких сопел-эжекторов (сопловых головок) они размещаются в общем маслосборнике 20, со сливным патрубком 21. В нижней части камеры 16 или 20 имеется разделительный патрубок 32 для подачи рабочей смеси к каждой сопловой головке 23 (сделанных в один ряд сопел или с несколькими рядами при разновидности по диаметру, фиг.12), с турбонасадками (разгонными трубами), которые состоят (фиг.12) из турбинки 28, корпуса 33 и устанавливаются в корпусе смесительной камеры 24. Форсунка 25 устанавливается в корпусе 26, который установлен в крепежную втулку 27.

Забор жидкости из сливной емкости общего или индивидуального бака 34 производится насосом 36 через фильтр 35, через регулировочный кран 37'. Для герметизации верхней части отверстия упрочняемого цилиндра применен эластичный клапан 38 (фиг.19), закрепленный на подпружиненном штоке 39, перемещающемся во втулке 40. До случая, когда расстояние между опорами коленчатого вала в блоке меньше диаметра отверстий цилиндров, шток 39 фиксируется в угловом положении шпонкой 41, а сам клапан 38 выполнен с подпружиненными раздвижными элементами. Для предохранения полости дробеструйной камеры во время переустановки деталей служит пластина 42, расположенная на подвижной плите 7 (фиг.9), которая при отсутствии детали на плите 7 закрывает вход в отверстия стаканов 15.

Для обеспечения работы в автоматическом режиме установки она оснащена пультом (не показан), концевыми выключателями и путевыми переключателями известных конструкций. Последние 43-47 показаны на фиг.12. В случае обработки негладких цилиндрических отверстий, например резьбы, на клапане 48 (фиг. 19) устанавливается кольцевая трубка 48 с радиальными наклонными отверстиями. Для применения металлов в газообразном состоянии используется баллон 29, из которого смесь подается в круговую систему компрессора 49, обеспечивающего подачу смеси, под давлением обеспечивающего подачу инструмента, шариков к обрабатываемой поверхности, кроме этого, вместо баллона используется прибор 29' (фиг.12,13) для нанесения полимеров и металлов в порошковом виде, показанного на фиг.2. Для подачи в суспензию ультразвуковых колебаний, с целью более плотной упаковки суспензии используется магнитострикционный преобразователь, 51, который запитывается от генератора 50, проверяясь по плотности (давлению) поступающего потока с помощью манометра 52. Для того чтобы плита, на которую устанавливается обрабатываемая деталь и верхняя плита были жестко закреплены на стойках 2, в процессе обработки поверхностей деталей резцом они закрепляются с помощью крепежных ручек 53-54, показанных на фиг. 20, которая состоит из стойки 1, корпуса 2, ручки 3, кольца 6, внутри которого с помощью вкручивается ручка, давя на плавающий фиксатор 4, которым стопорится (зажимается) подвижная плита. Для отброса фиксатора установлена пружина 5, что происходит при выкручивании ручки 3 в обратном направлении. Подъем и опускание верхней плиты вниз осуществляется от аккумулятора и насоса, ход вверх - только от насоса. В данном случае ход вверх ползуна выполняется с небольшой постоянной скоростью, определяемой подачей насоса.

Комбинированный привод состоит из насоса 55, электродвигателя 56, предохранительного клапана 57, реверсивного золотника 58, сливного золотника 59, обратного клапана 60, аккумулятора 61, рабочего цилиндра 62, 62', маслобака 63. Для перемещения установки с одного места на другое снизу ее корпуса устанавливаются вращающиеся шарики 65,66, закрываясь с помощью крышек 65.

Установка работает следующим образом.

По рольгангу 11 деталь 8 подается на нижнюю плиту 7, которая находится в положении Н1, что определяется концевым переключателем 43 с базированием по направляющим 13, команда на автоматической линии обеспечивает подачу жидкости (масла) в трубопровод 64 под давлением в гидроцилиндры 62, 62', которые перемещают верхнюю плиту из положения В1 в положение В2. Контроль за правильностью выполнения перехода обеспечивают концевые переключатели 44,45, размещенные на верхней плите, из которых один 44 - нормально разомкнутый, при упоре в торец детали, и два 45 - нормально замкнутые, обеспечивающие замкнутую цепь при точности попадания в базовые отверстия на детали, определяющие его положение. В дальнейшем верхняя плита 6, проходя положение В и нажимая на путевой переключатель 46, обеспечивающий снижение скорости подачи от ускоренной до заданной рабочей, обеспечивает нажим через деталь на нижнюю плиту и их общее перемещение вниз.

При начальном смещении нижней плиты вниз, в положение Н2 включается концевой переключатель 47, который включает через пульт управления подачу воздушно-порошковой смеси из прибора для нанесения полимеров (фиг.2), на фиг. 12,13 показан под позицией 29', которая, поступая в головку (фиг.1) для нанесения покрытия, обеспечивает нанесение покрытия на обрабатываемую поверхность.

После определения (установки) обрабатываемой детали (блока) в нижнее положение плита, базирующая обрабатываемую деталь, и верхняя плита закрепляется с помощью крепежных ручек 53,54, которая в свою очередь после подачи воздуха под давлением начинает вращаться и опускаться с помощью воздухопровода 4, который перемещает пиноль, в которой крепится головка 38', обрабатывая поверхность детали первоначально резцом, затем нанося полимерное или металлическое покрытие через форсунки 11, с последующей обкаткой шариками 5', установленными в устройство (фиг.1,3,4).

Производя обработку поверхности детали с помощью ее расточки и нанесения металлического покрытия, пиноль 48 с головкой (фиг.1) для обработки поверхности, для расточки и нанесения покрытия поднимается вверх, по отношению обрабатываемых цилиндров, которые закрываются, и производится финишная обработка поверхностей деталей с помощью дробеструйной обработки. Первоначально произведя отпуск крепления базовой и верхней плиты с помощью крепежных ручек 53, 54, производя их опускание до нижнего положения, затем при смещении нижней плиты вниз в положение Н2 включается концевой переключатель 47, который включает через пульт управления привод вращения сопла 23 или насос 36 для подачи рабочей жидкости в распределительную трубу через отверстия сопел 26 и форсунки 25, дробь через сетку 17 эжектируется в корпусах смесительных трубонасадок, вращающихся с оборотами, зависящими от давления жидкости, и подается через подводящие сопла к дробефакельной головке 23. В качестве жидкости применяется трансформаторное масло, растворы, вода и т.п. Таким образом, рабочая суспензия - шарики с СОЖ, вылетающие из каждого сопла, сопловых головок ,обеспечивает обработку внутренней поверхности всех отверстий детали и перемещения детали вниз и вверх относительно сопловых головок.

После ударов о поверхность детали дробь попадает внутрь стаканов 15 (в исходное положение) к окнам смесительных камер и процесс продолжается.

Опускание системы верхняя плита - деталь - нижняя плита происходит до положения В3-Н3, когда производится реверсирование подачи посредством переключения, после чего вся система поднимается в исходное положение в обратном порядке.

В период перемещения вниз и обратно происходит процесс обработки дробью всей внутренней поверхности отверстия детали по высоте. При подъеме до переключателя 43 происходит отключение насоса 36 и затем останавливаются сопла. Для случая обработки сложных поверхностей, например резьбы и т.п., когда наблюдается налипание дробинок на поверхности детали, на клапане 38 (при его использовании), предусматривается кольцевая (или дуговая форма) трубка 48 с радиальными наклонными отверстиями, через которые в конце рабочего хода подаются струи профилированной жидкости, очищающие поверхность от налипших дробинок. Для проведения барботажа суспензии с порошковой присадкой установлен барботажор 22.

Возможно применение разработанного способа с устройством на станках, куда оно устанавливается, крепясь на шпиндель станка (фиг.14) а.с. СССР 1794634, где установка содержит шпиндели 4 с ползунами 3, на которые крепятся устройства 5, при подаче под них детали (блока цилиндров) по рольгангу 20, крепясь на столе с трубопроводом 15 при помощи подпружиненного штока 12, который поднимается под давлением жидкости (масла) 13, подаваемой по трубопроводу 15, на поршня 14. При отключении давления масла шток 12 возвращается в исходное положение за счет пружины 16. Рабочая головка связана с подвижной системой (якорем) электромагнитного вибратора 17 и двумя гибкими шлангами 18 и 19, предназначенными для подвода и отвода жидкости или воздуха под давлением и станка фиг.15, патент РФ 2129947, где на шпиндели крепятся разработанные головки 1, работающие при включении пульта управления 2, при вращении шпинделя с помощью электродвигателя 3 и подаваемой по шлангам 4,5 суспензии или воздуха для обработки поверхности. Для зажима (крепежа) гильз 7 устанавливаются патроны 6, а блок крепится с помощью фиксирующих шариков, устанавливаемых в фальшцилиндры или с помощью мягкой резиновой или поролоновой подушки. Обработка поверхности детали 8 ведется на определенных режимах скорости вращения шпинделя и сопловой головки.

Для обработки поверхностей цилиндров без нанесения покрытия или с нанесением указанных выше установках (фиг.6, 12-14) могут применяться такие, как вышепоказанные головки (фиг. 1,7,9,10), так и головки по патентам РФ 2145271, 2145276, 2150370.

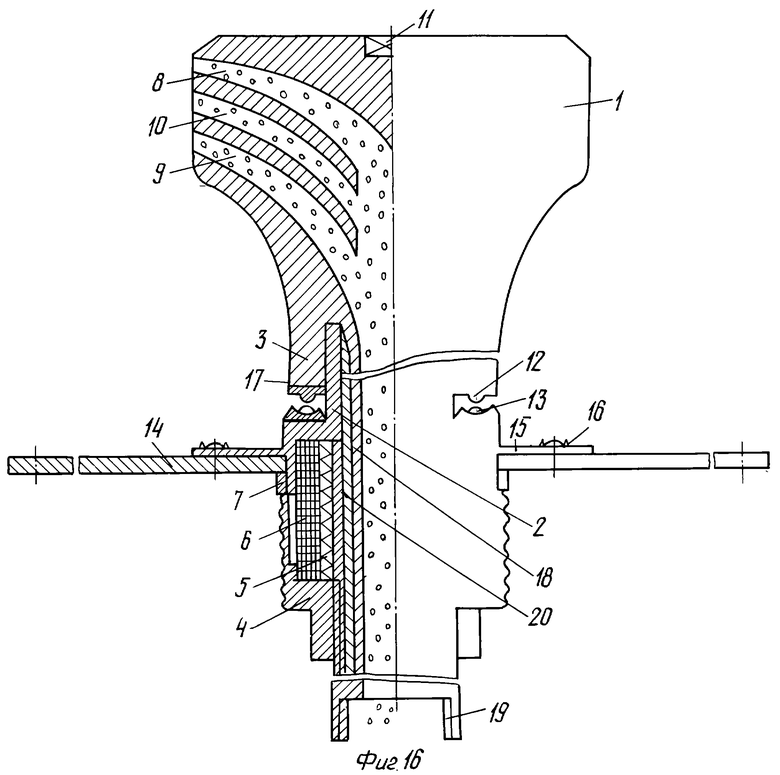

С целью исключения верхних подвижных плит, на которые устанавливается обрабатываемая деталь (блок, гильзы, трубы и т.п.), разработано устройство с дробефакельной головкой, у которой несколько рядов сопел по вертикали и окружности, различных по своему диаметру, с целью создания различной силы удара дроби об обрабатываемую поверхность. Устройство показано на фиг.16, которое состоит из корпуса 2, на котором устанавливаются выключатели 13, головки 1, посаженной на корпус с помощью обоймы 3, к которой крепится фланец 17, накручиваемый на торец, и имеет кнопку 12 для отключения движения головки вниз, сопла 8,9,10, четырехгранник 11, под ключ для установки головки и трапецеидальную резьбу 18, по которой поднимается и опускается головка 1 с помощью вращения гайки 20, приводящейся во вращение с помощью ротора 5, на котором посажен статор 6 электродвигателя, который устанавливается в корпус 2, крепящийся к установочной планке 14 с помощью планшайбы 15, винтов 16, стопорной гайки 7 и гаечной обоймы 4.

Все устройство крепится на подвижном сопле с помощью резьбы 19 нижнего корпуса устройства.

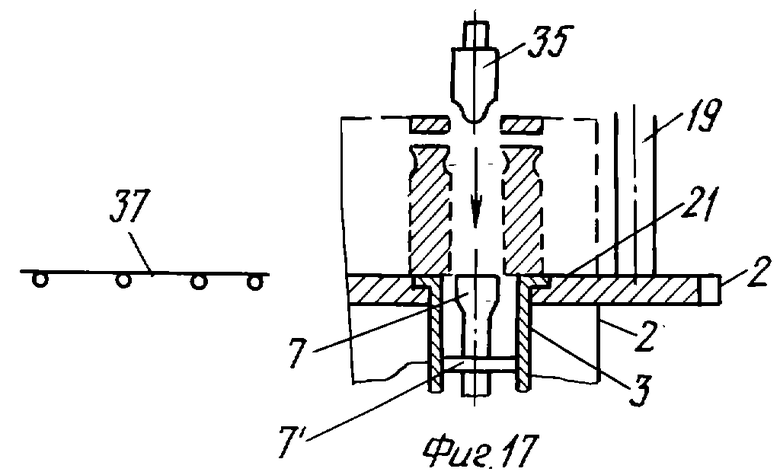

Разработанное устройство может устанавливаться на всех установках, исключая подъемную плиту, на которую устанавливается деталь, которые показаны на фиг.17 (для обработки одного цилиндра) и фиг.18 (для обработки двух и более цилиндров), где установлена головка 7 с помощью установочной планки 7'.

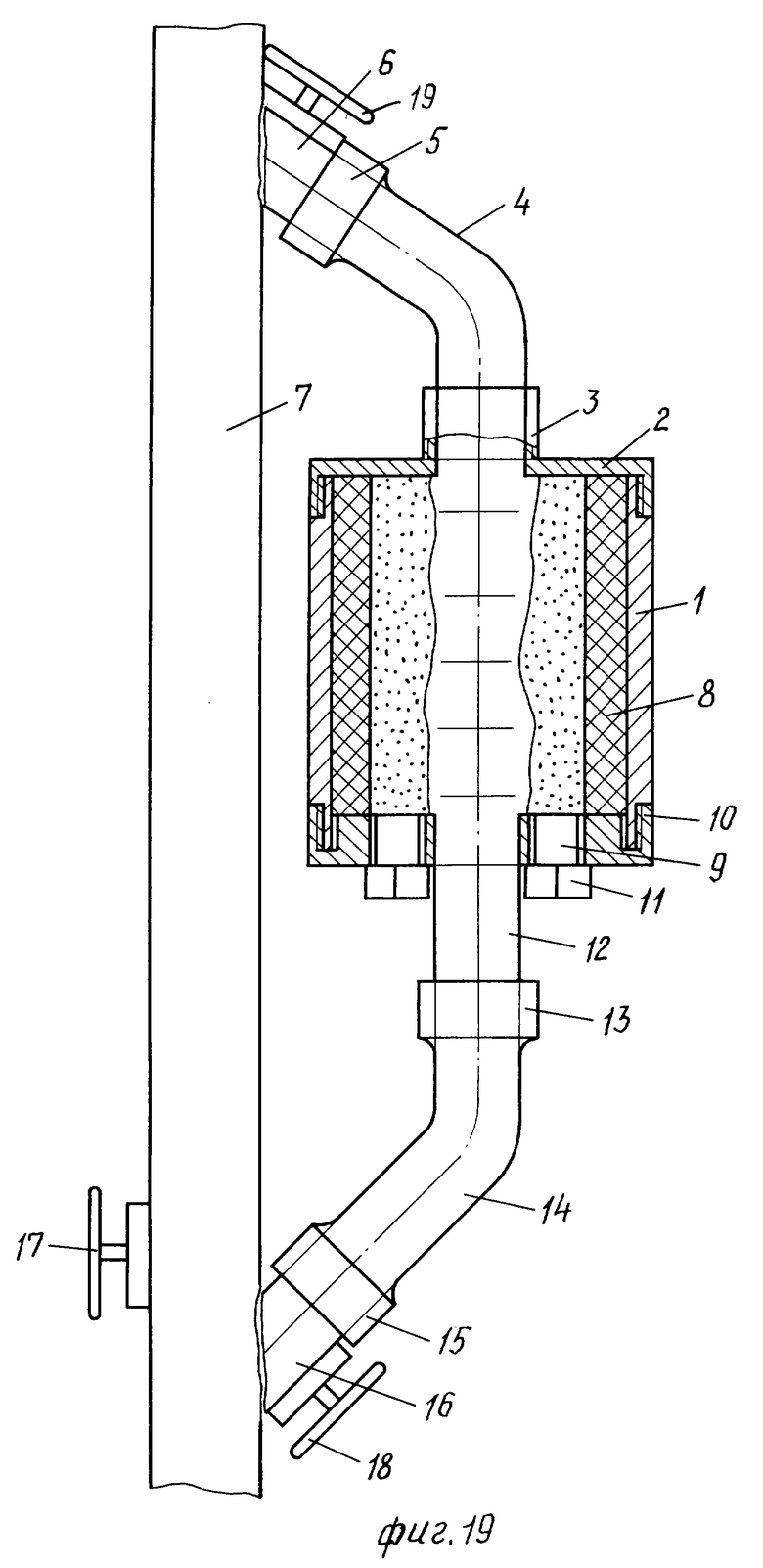

Для того чтобы можно было очищать суспензию от стружки, которая попадает в суспензию в процессе обработки поверхности цилиндров резанием, разработано устройство, показанное на фиг.19, которое состоит из корпуса 1, крышки 2, нижнего фланца 10, в котором сделаны отверстия 9 для очистки стружки 20, закрываемые пробками 11.

Устройство устанавливается на неподвижное сопло 7 (которое при подключении устройства перекрывается с помощью винтеля 17) с помощью патрубков 4,14, присоединяемых к штуцерам 16,6 с помощью гаек 5,15. Патрубки обеспечены вентилями 18, 19 для отключения устройства. Стружка собирается с помощью магнита 8, устанавливаемого в корпусе устройства.

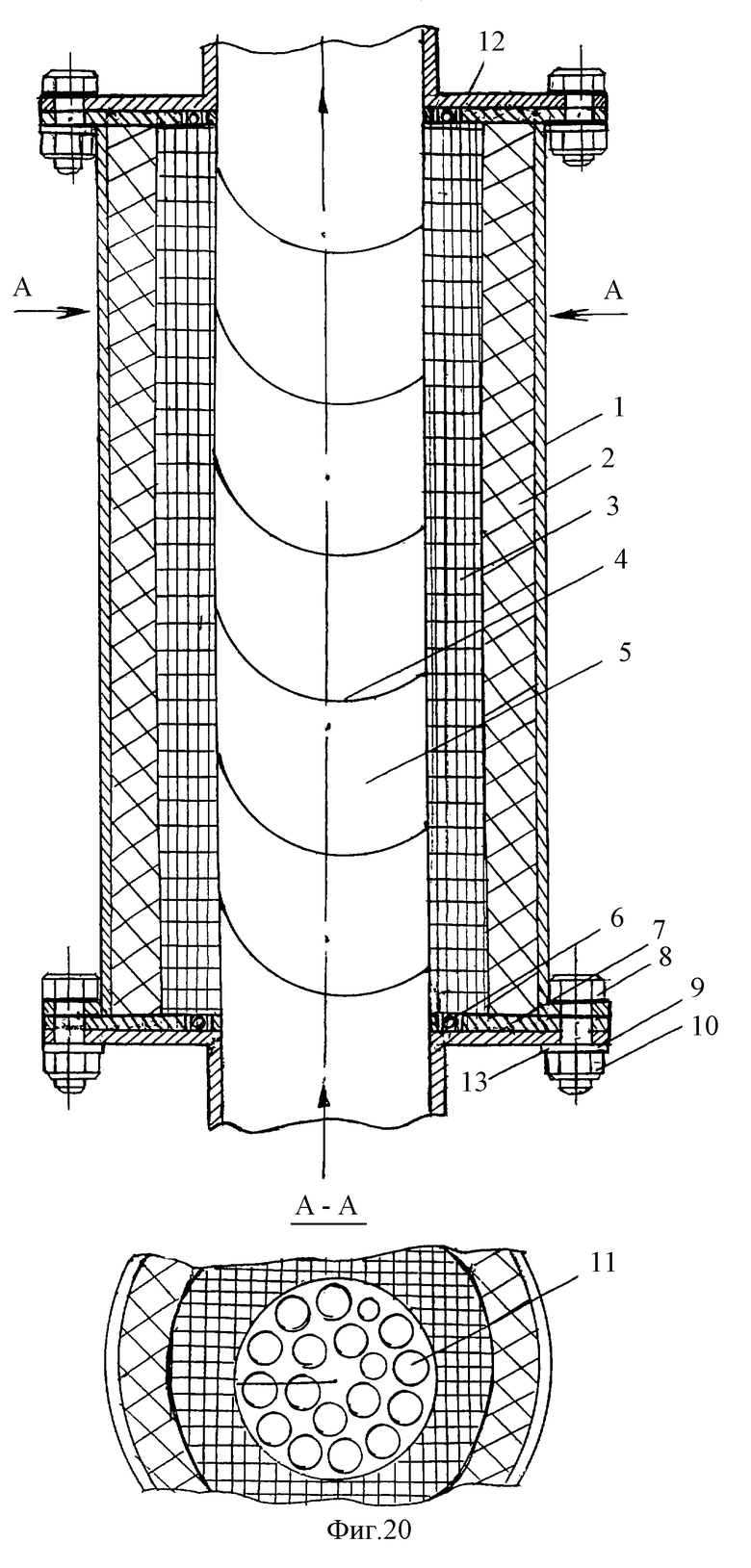

Для подачи в суспензию кавитационных каверн разработан кавитатор, который на схемах установок фиг.6 и 12 не показан, а показан отдельно на фиг.20, который состоит из корпуса 1, обмоток статора 2, обмоток ротора 3, ребер 4 с отверстиями 11, турбины 5, подшипников 6, фланца 7, болтов 8, фланцев 9,12, шайбы 13, гайки 10. Кавитатор работает при подаче в него суспензии или без подачи, тогда он самостоятельно засасывает ее с помощью лопастей 4 при создании кавитационных каверн с помощью отверстий, сделанных в стенках лопастей (ребер).

Изобретение относится к ремонту блоков или гильз цилиндров ДВС, а также компрессоров. Способ включает обработку поверхности с помощью головки, имеющей сопло для подачи металла с антифрикционными свойствами в порошковом виде, поступающего по центральному каналу. Для расширения технологический возможностей, повышения качества покрытия и производительности его нанесения изношенную поверхность восстанавливают на 0,05-2 мм, при этом предварительно очищают обработанную поверхность с помощью воздушного потока. Головку для расплавления поступающего на обрабатываемую поверхность порошка наносимого покрытия снабжают двумя кварцевыми лампами накаливания, между которыми располагают сопло, резцом для растачивания и шариком для раскатки нанесенного на обрабатываемую поверхность слоя, эжекторными ускорителями для создания воздушного потока и ускорителем, приводимым во вращение с помощью эжекторных ускорителей и предназначенным для создания давления на шарик и резец. Устройство имеет центральный канал для подачи к соплам металла с антифрикционными свойствами в порошковом виде. Для достижения указанного технического результата оно снабжено резцом и шариком, механизмами их подачи, кварцевыми лампами накаливания, между которыми расположены сопла, эжекторными ускорителями для вращения ускорителя, который предназначен для создания с помощью ребер воздушного потока для обдува обрабатываемой поверхности и создания давления на механизмы подачи резца и шарика для прижима их к обрабатываемой поверхности на заданную величину. Другое устройство снабжено дробеструйной установкой, имеющей головку с несколькими смещенными по вертикали рядами, расположенными по окружностям различного диаметра сопел, при этом головка для нанесения покрытия имеет возможность установки на верхнюю траверсу дробеструйной установки. Третье устройство снабжено дробеструйной установкой, имеющей головку с несколькими смещенными по вертикали рядами, расположенными по окружностям различного диаметра, на верхней траверсе которой размещена пиноль для установки головки для нанесения покрытия. 4 с. и 34 з.п.ф-лы, 20 ил.

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ ПРИ АНТИФРИКЦИОННОЙ БЕЗАБРАЗИВНОЙ ОБРАБОТКЕ ГИЛЬЗ ЦИЛИНДРОВ | 1992 |

|

RU2064975C1 |

| УСТРОЙСТВО ДЛЯ ТОНКОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1996 |

|

RU2145271C1 |

| АВТОМАТИЧЕСКИ УПРАВЛЯЕМАЯ ГОЛОВКА С КОМПЛЕКСНОЙ ОБРАБОТКОЙ ПОВЕРХНОСТИ ЦИЛИНДРОВ | 1997 |

|

RU2129947C1 |

| УСТАНОВКА ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1996 |

|

RU2117567C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ | 1997 |

|

RU2130085C1 |

Авторы

Даты

2003-10-10—Публикация

2000-10-24—Подача