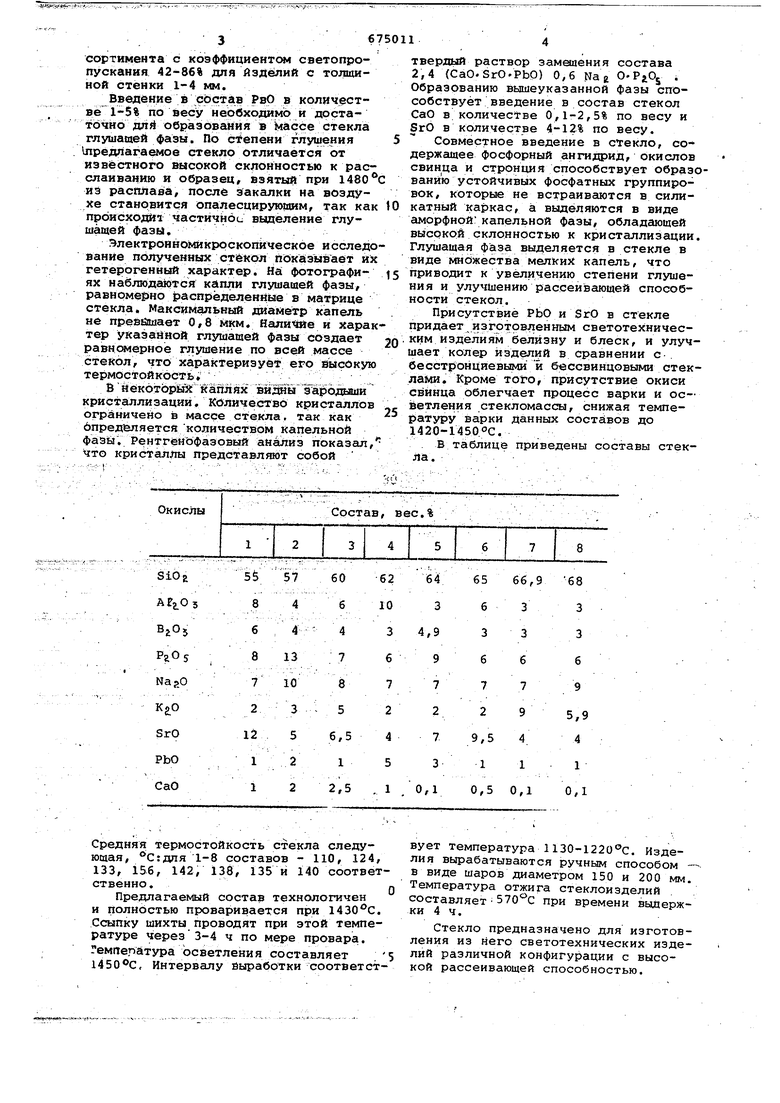

(54) СТЕКЛО сортимента с коэффициенте светопропускания 42-86% для изделий с толщиной стенки 1-4 мм. Введение в состав Рвр в количестве 1-5% по весу необходимо и достаточно дли образования в inacce стекла глушащей фазы. По степени глушения 1предлагаемое стекло отличается от известного высокой склонностью к расслаиванию и образец, взятый при 1480 из расялава, после закалки на воздухе становится опалесцируюаим, так как ПРОИСХОДИ частичной выделение глушащей фазы. Электронномйкррскопйческое исследо вание полученных стёкол пока зывает их гетерогенный характер. Ни фотографиях наблюда1бтся капли глушащей фазы, равномерно распределенные в матрице стекла. Максимальный диаметр капель не прев й1шает 0,8 мкм. НалйШе и хара тер указанной глушащей фазы создает равномерное глушение по всей массе стекол, что характеризует его высокую термостойкЬстЬ, В йек6то Йй; В1ЙШы зй1р6даии кристаллизации. Количество кристаллов ограничено в массе стекла, так как бпредбляетсяколичеством капельной фаэы. РентгенЪфазовый анализ показал то кристаллы представляют собой твердый раствор замещения состава 2,4 {CaO.SrO.PbO) 0,6 Na г OPjOj i Образованию вышеуказанной фазы способствует введение в состав стекол СаО вколичестве 0,1-2,5% по весу и SrO в количестве 4-12% по весу. Совместное введение в стекло, содержащее фосфорный ангидрид, окислов свинца и стронция способствует образованию устойчивых фосфатных группировок, которые не встраиваются в силикатный каркас, а выделяются в виде аморфной капельной фазы, обладающей высокой склонностью к кристаллизации. Глушащая фаза выделяется в стекле в виде множества мелких капель, что приводит к увеличению степени глушения и улучшению рассеивающей способности стекол. Присутствие РЬО и SrO в стекле придает,изготовленным светотехничесКИМ изделия1и белизну и блеск, и улучшает колер изделий в сравнении с . бесстронциевьп да и бчзссвинцовыми стеклами. Кроме того, присутствие окиси свинца облегчает процесс варки и ос- ветления стекломассы, снижая температуру варки данных составов до 1420-1450 ос. . В таблиц1э приведены составы стекла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Молочное стекло | 1979 |

|

SU772979A1 |

| Стекло | 1981 |

|

SU1008173A1 |

| Стекло | 1988 |

|

SU1569327A1 |

| ТЕРМОЧУВСТВИТЕЛЬНОЕ СТЕКЛО | 2007 |

|

RU2336235C1 |

| ОПАЛОВОЕ БЕССВИНЦОВОЕ СТЕКЛО | 1966 |

|

SU185466A1 |

| Стекло | 1979 |

|

SU833591A1 |

| Цветное стекло | 1982 |

|

SU1100252A1 |

| ТЕРМОЧУВСТВИТЕЛЬНОЕ СТЕКЛО | 1993 |

|

RU2098365C1 |

| Стекло | 1978 |

|

SU673620A1 |

| ЭЛЕКТРОВАКУУМНОЕ СТЕКЛО | 1995 |

|

RU2108987C1 |

Состав, вес.%

Окислы

55

57 4 4

60

8

6

8

13 10 3 5 2 2

7

5 6,5

2 12

1

1 2,5

1

Средняя термостойкость стекла следующая, С:дпя 1-8 составов - 110, 124, 133, 156, 142, 138, 135 и 140 соответственно,g

Предлагаемый состав технологичен и полностью проваривается при 1430с. Ссыпку шихты проводят при этой температуре через3-4 ч по мере провара.

Температура осветления составляет 5 14500с, Интервалу выработки соответст66,9

68 3 3 6 9

65

64 3 3 3

6

,9 9 7 2 7 3

3

6

6

7

7 9 4. 1

2 9,5

5,9

4 1

1

,1

0,1

0,5 0,1

вует температура 1130-1220с. Изделия вырабатываются ручным способом в виде шаров диаметром 150 и 200 мм. Температура отжига стеклоизделий составляет570 С при времени выдержки 4 ч.

Стекло предназначено для изготовления из него светотехнических изделий различной конфигурации с высокой рассеивающей способностью.

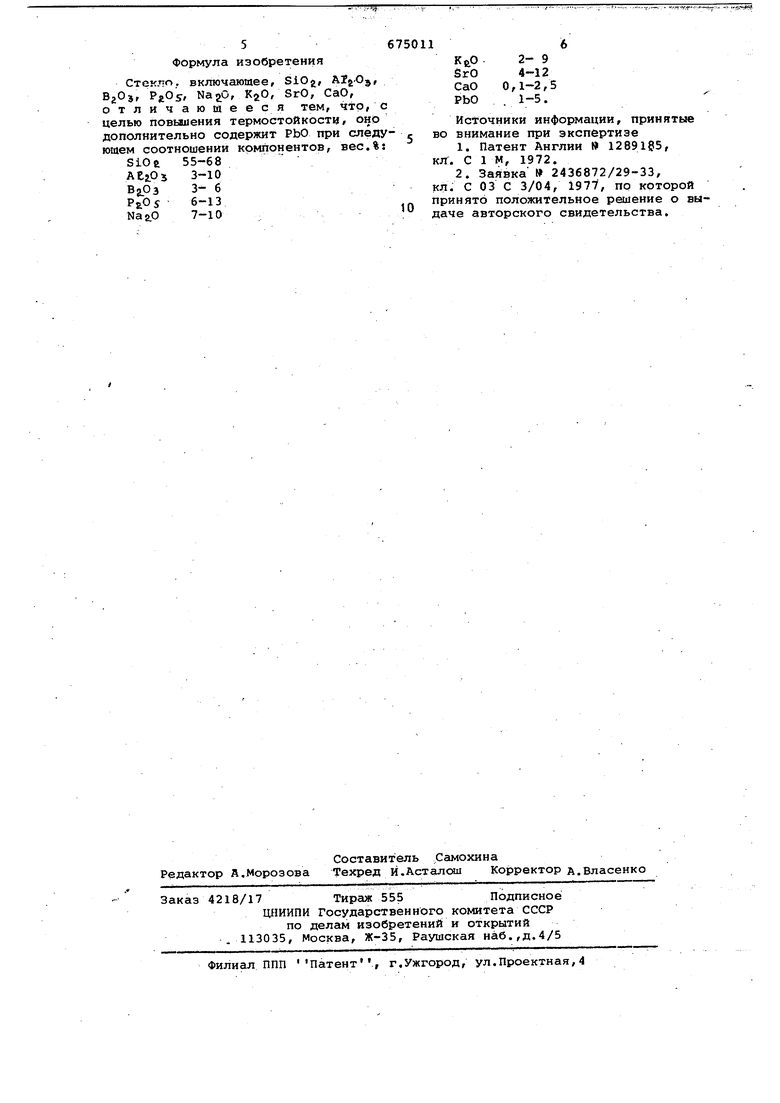

Формула изобретения

Стекло, включающее, SiO, BgOjr , KjO, SrO, CaO, отличаюшееся тем, что, с целью повышения термостойкости, оно дополнительно содержит РЬО при следующем соотношении компонентов, вес.%:

SiOt 55-68

АЕгрх 3-10

Bgpa 3-- 6

PJ,OS 6-13

Ыаг.О 7-10

2- 9 4-12 0,1-2,5 1-5.

Источники информации, принятые во внимание при экспертизе

кд, С 03 С 3/04, 1977, по которой принято положительное решение о выдаче авторского свидетельства.

Авторы

Даты

1979-07-25—Публикация

1977-06-06—Подача