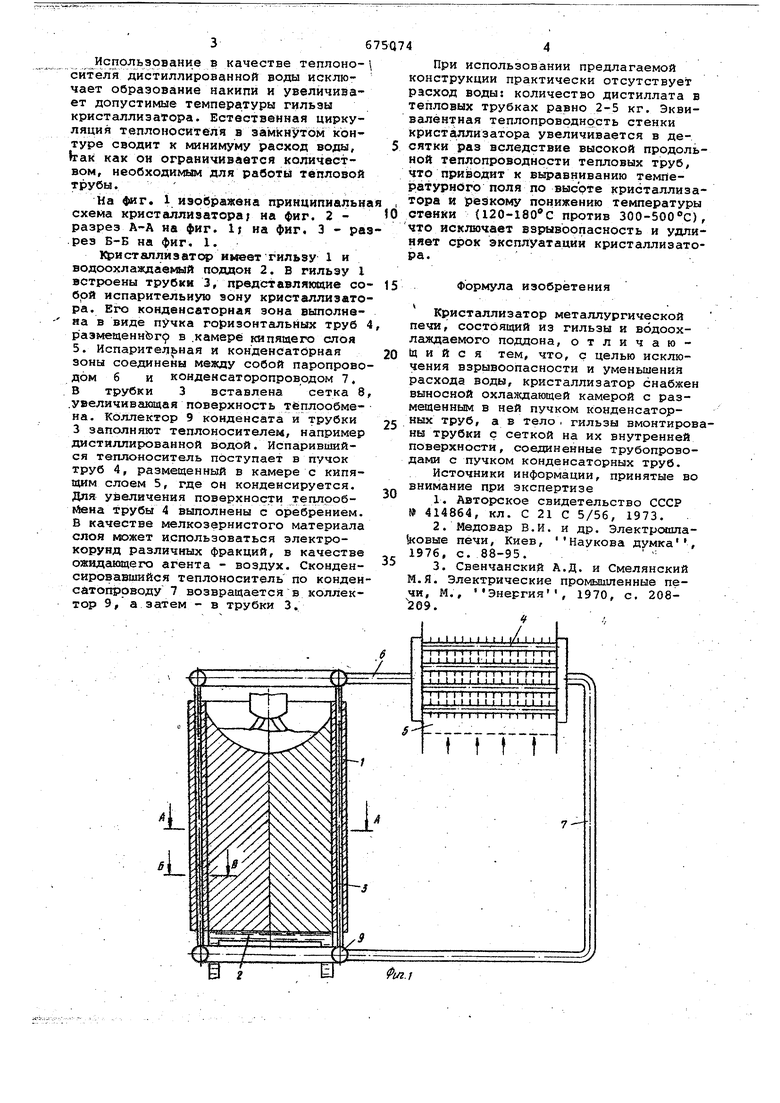

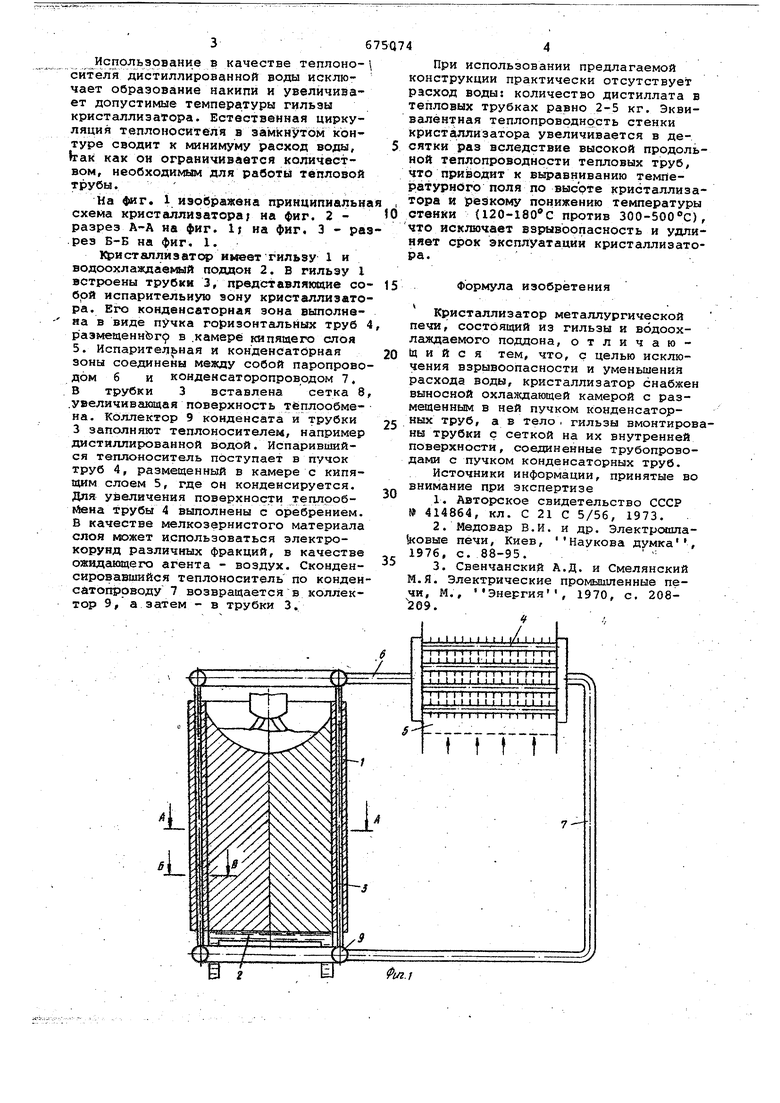

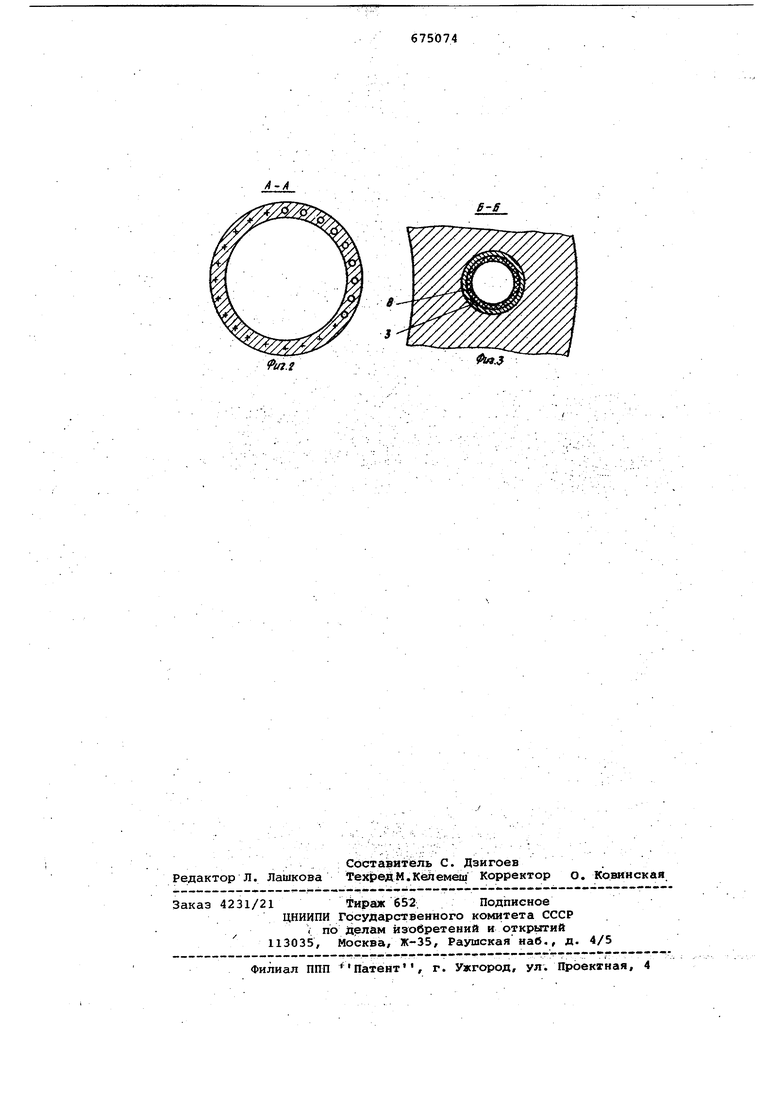

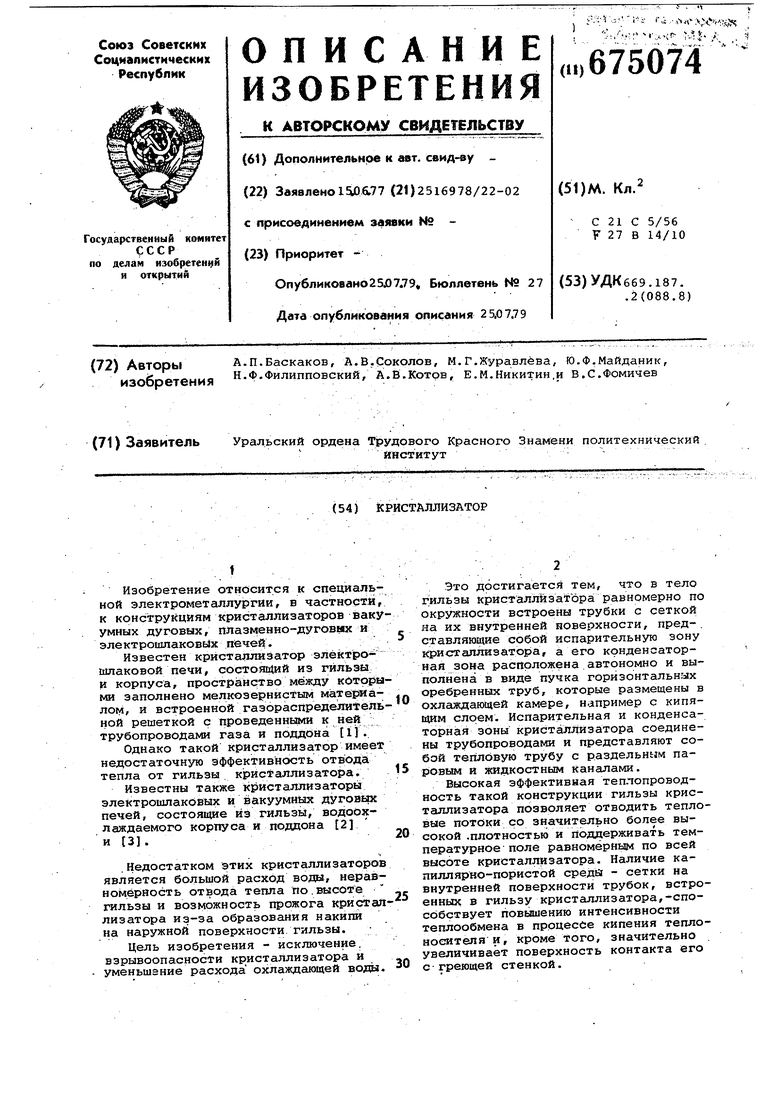

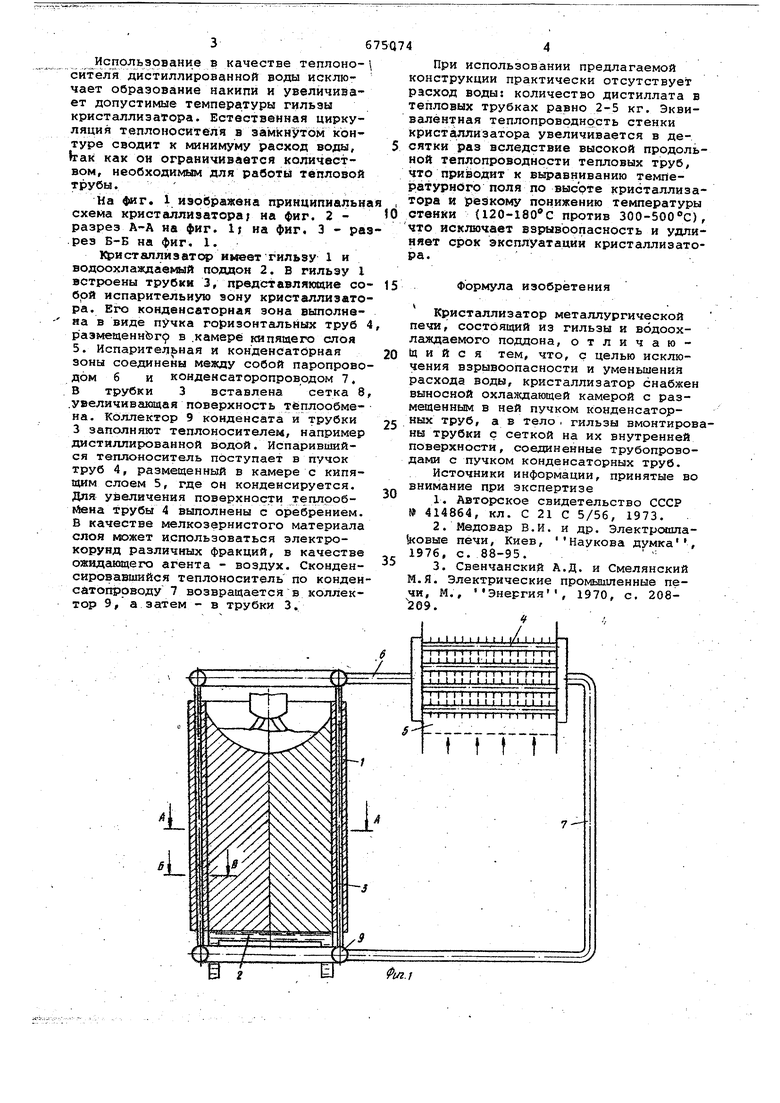

t . Изобретение относится к специальной электрометаллургии, в частности, к констрУ1 циям кристаллизаторов ваку умных дуговых, Плазменно-дуговых и электрошлаковых печей. Известен кристал1лизатор элёктрошлаковой печи, состоящий из гильзы и корпуса, пространство между которы ми заполнено мелкозернистым материалом, и встроенной газораспределитель ной решеткой с проведенньпйи к ней трубопроводами газа и поддона Ц.. Однако такой кристаллиза.тор имеет недостаточную эффективность отвода тепла от гильзы. крисТашлизатора. Известны также кристаллизаторы электрошлаковых и вакуумных дуговых печей, состоящие из гильзь, водоохлаждаемого корпуса и поддона 2 и 3. Недостатком этих кристаллизаторов является большой расход воды, неравномерность отЁода тепла по.высоте гильзы и возможность прожога кристал лизатора из-за образования накипи на наружной поверхности гильзы. Цель изобретения - исключение, взрывоопасности кристаллизатора и уменьшение расхода охлаждающей вода. Это достигается тем, что в тело гильзы кристаллизатора; равномерно по окружности встроены трубки с сеткой на их внутренней поверхности, пред-, ставляющие собой испарительную зону кристаллизатора, а его конденсаторная зона расположена.автономно и выполнена в виде пучка горизонтальных оребренных труб, которые размещены в охлаждающей камере, например с кипящим слоем. Испарительная и конденсаторная зоны кристаллизатора соединены трубопроводами и представляют собой тепловую трубу с раздельном паровым и жидкостным каналами. Высокая эффективная теплопроводность такой конструкции гильзы кристаллизатора позволяет отводить тепловые потоки со значительно более высокой .плотностью и поддерживать температурное поле равномерным по всей высоте кристаллизатора. Наличие капиллярно-пористой среда - сетки на внутренней поверхности трубок, встроенных в гильзу кристаллизатора,-способствует повышению интенсивности теплообмена в процессе кипения теплоносителя и, кроме того, значительно увеличивает поверхность контакта его с-греющей стенкой. Использрвание в качестве теплоносителя дистиллированной воды исключает образование накипи и увеличивает допустимые температуры гильзы кристаллизатора. Естественная циркуляция теплоносителя в замкнутом контуре сводит к минимуму расход воды, Ьак как он ограничивается количеством, необходилфам для работы тепловой трубы. На г. 1 изображена принципиальн схема кристаллизатора; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 - ра рез Б-Б на фиг, 1. фистаплизат(ф гильзу 1 и водоохлаждаемый поддон 2. В гильэу I встроены трубки 3, представляющие со брй испарительную зону кристаллизато ра. Его конденсаторная зона выполнена в виде пучка горизонтальных труб разме ценнЬг9 в .камере кипящего слоя 5. Испарительная и конденсаторная зоны соединены между собой паропрово дом б и конденсаторопроврдом 7, В трубки 3 вставлена сетка 8 .увеличивающая поверхность теплообмена. Коллектор 9 конденсата и трубки 3 заполняют теплоносителем, например дистиллированной водой. Испарившийся теплоноситель поступает в пучок труб 4, размещенный в камере с кипящим слоем 5, где он конденсируется. Для увеличения поверхности теплробгАена трубы 4 выполнены с оребрением. В качестве мелкозернистого материала слоя может использоваться электрокорунд различных фракций, в качестве ожиданзщего агента - воздух. Сконденсировавшийся теплоноситель по конден сатопррводу 7 возвращается в коллектор 9, а затем - в трубки 3. При использовании предлагаемой конструкции практически отсутствует расход воды: количество дистиллата в тепловых трубках равно 2-5 кг. Эквивалентная теплопроводность стенки кристаллизатора увеличивается в десятки раз вследствие высокой продольной теплопроводности тепловых труб, что приззодит к выравниванию температурного поля по высоте кристаллизатора и резкому понижению температуры стенки (120-180 0 против ЗОО-бОО с), что исключает взрывоопасность и удлиняет срок эксплуатации кристаллизатора. . Формула изобретения Кристаллизатор металлургической печи, состоящий из гильзы и вбдоохлаждаемого поддона, отличающийся тем, что, с целью исключения взрывоопасности и уменьшения расхода воды, кристаллизатор снабжен выносной охлаяшающей камерой с размещенным в ней пучком конденсаторных труб, а в тело , гильзы вмонтированы трубки с сеткой на их внутренней поверхности, соединенные трубопроводами с пучком конденсаторных труб. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 414864, кл. С 21 С 5/56, 1973. 2.Медовар В.И. и др. Электрошла(ковые печи, Киев, Наукова думка , 1976, с. 88-95. 3.Свенчанский А.Д. и Смелянский М.Я. Электрические промыишенные печи, М., Энергия, 1970, с. 208209.

Ptn.2

в-е

Фи.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМНАЯ ДУГОВАЯ ПЕЧЬ | 2001 |

|

RU2208651C1 |

| Кристаллизатор для электрошлакового переплава | 2019 |

|

RU2709307C1 |

| ПЕЧЬ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА МЕТАЛЛОСОДЕРЖАЩИХ ОТХОДОВ | 2011 |

|

RU2483126C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ ФОРМИРОВАНИЯ СЛИТКОВ В ЭЛЕКТРОННО-ЛУЧЕВЫХ ПЕЧАХ | 2005 |

|

RU2309997C2 |

| Радиатор | 1974 |

|

SU616518A1 |

| ОХЛАЖДАЮЩИЙ ТЕРМОСИФОН ДЛЯ ГЛУБИННОЙ ТЕРМОСТАБИЛИЗАЦИИ ГРУНТОВ (ВАРИАНТЫ) | 2016 |

|

RU2629281C1 |

| ОХЛАЖДАЮЩЕЕ УСТРОЙСТВО ДЛЯ ГЛУБИННОЙ ТЕМПЕРАТУРНОЙ СТАБИЛИЗАЦИИ ГРУНТОВ, ОСНОВАНИЙ ЗДАНИЙ И СООРУЖЕНИЙ | 2013 |

|

RU2527969C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ИЗ МЕДИ ИЛИ ЕЕ СПЛАВОВ | 2004 |

|

RU2247162C1 |

| Устройство для охлаждения перегретого металла | 1982 |

|

SU1046006A1 |

| КРИСТАЛЛИЗАТОР ВАКУУМНОЙ ДУГОВОЙ ПЕЧИ | 2006 |

|

RU2347827C2 |

Авторы

Даты

1979-07-25—Публикация

1977-06-15—Подача