Изобретение относится к цветной металлургии, в частности к выплавке и деформации заготовок из меди и ее сплавов, и может быть использовано для производства заготовок с целью последующего изготовления холодильников доменных печей, кристаллизаторов МНЛЗ и других крупногабаритных изделий.

Известен способ электрошлакового переплава компактных материалов, согласно которому изготавливают из отходов производства заготовки, получают из них расходуемые электроды, вводят флюс, плавят расходуемый электрод и формируют слиток (1).

Недостатком известного способа является низкое качество микро- и макроструктуры, а также высокая газонасыщенность слитка, полученного путем электрошлакового переплава меди и (или) ее сплавов.

Наиболее близким аналогом заявляемого изобретения является способ электрошлакового переплава компактных материалов, включающий изготовление из отходов производства заготовок, получение из них расходуемых электродов, ввод флюса, плавление расходуемого электрода и формирование слитка (2). Данный способ принят за прототип.

Признаки ближайшего аналога, совпадающие с существенными признаками заявляемого изобретения: изготовление расходуемых электродов из меди и(или) ее сплавов, их электрошлаковый переплав под флюсом, формирование слитка, передача на деформацию и охлаждение заготовки на воздухе.

Недостатком известного способа является повышенное содержание кислорода в слитке после ЭШП переплава, а также большая вероятность попадания инородных частиц в тело формирующегося слитка в процессе переплава из расходуемого электрода, сформированного по указанному в прототипе способу. Повышенная газонасыщенность приводит к резкому ухудшению свариваемости меди и ее сплавов и снижению теплопроводности, что крайне нежелательно для заготовок, использующихся для изготовления холодильников, кристаллизаторов и т.д. Наличие же в них инородных включений в принципе недопустимо.

Задачей, на решение которой направлено изобретение, является получение плотного слитка оптимального развеса с однородной мелкозернистой структурой, без инородных включений и с низким уровнем газонасыщенности для обеспечения технологичности дальнейшего передела, хорошей свариваемости и высокой теплопроводности.

Поставленная задача решается тем, что предлагается способ получения заготовки из меди или ее сплавов, включающий изготовление расходуемого электрода из шихтовых материалов, его электрошлаковый переплав в кристаллизатор на поддон, формирование слитка и его деформацию с получением заготовки, причем расходуемый электрод изготавливают путем расплавления шихтовых материалов в 6-12-тонном тигле в вакуумной индукционной печи, электрошлаковый переплав расходуемого электрода ведут в кристаллизатор диаметром 500-700 мм, при этом электрический режим переплава выбирают в зависимости от диаметра кристаллизатора, на поддон устанавливают семь затравок, одну - по центру и шесть - по периферии у стенки кристаллизатора, и производят рассредоточение электрического контакта на затравки, а после деформации заготовку охлаждают на воздухе, в качестве шихтовых материалов используют катодную медь марки М1, фосфористую медь, слитки меди, легирующие материалы и кусковые отходы, причем количество отходов в шихтовых материалах составляет не более 30%, а при электрошлаковом переплаве используют в качестве флюса флюоритовый концентрат с расходом 230-270 кг на слиток, при этом перед электрошлаковым переплавом расходуемого электрода на головном торце его предварительно фрезеруют кольцевую площадку шириной не менее 30 мм, деформацию слитка проводят в горячем состоянии после извлечения из кристаллизатора или после охлаждения на воздухе с последующим нагревом перед ковкой или прокаткой до получения заготовки требуемых размеров.

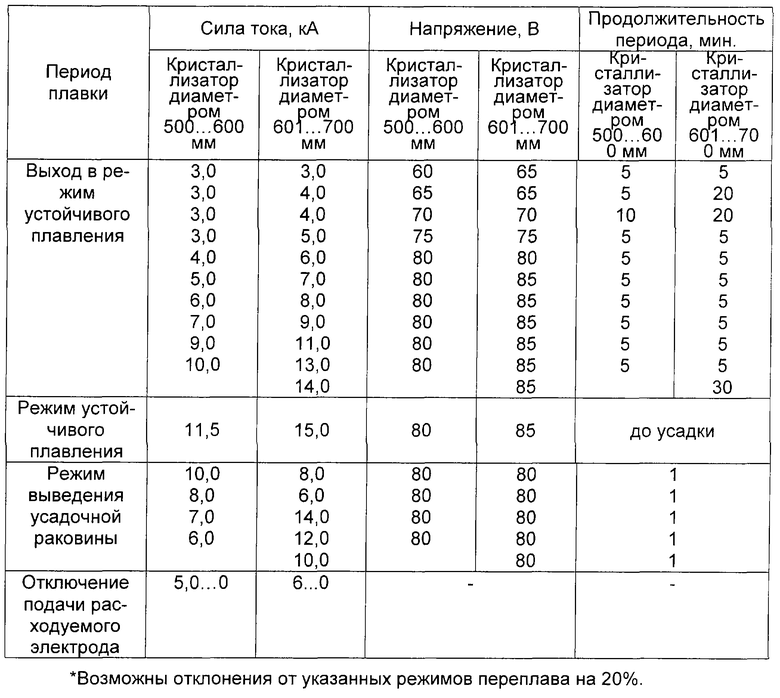

В таблице приведен электрический режим электрошлакового переплава литого расходуемого электрода.

Замена открытой выплавки на вакуумную позволит уменьшить газонасыщенность слитков для обеспечения хорошей свариваемости и высокой теплопроводности изделий.

Увеличение доли отходов в структуре шихтовых материалов более 30% приведет к повышению газонасыщенности выше допустимого уровня и к появлению неметаллических включений окисного типа.

Снижение расхода флюоритового концентрата менее 230 кг на слиток приведет к росту концентрации кислорода в слитке. С другой стороны, увеличение расхода флюоритового концентрата более 270 кг приведет к ухудшению структуры формирующегося слитка.

Отклонения от режима переплава, указанного в таблице, более чем на 20% приведет к ухудшению структуры слитка и появлению поверхностных дефектов.

Применение кристаллизаторов диаметром менее 500 мм не позволит получить слиток с массой, необходимой для производства заготовок. Применение кристаллизаторов диаметром более 700 мм приведет к повышенному образованию отходов при обработке заготовок, что экономически нецелесообразно.

Рассредоточение электрического контакта “слитки ЭШП - поддон” на семь затравок (одна затравка - по центру слитка, шесть затравок - по периферии, у стенки медной гильзы кристаллизатора) и предварительная фрезеровка на головном торце расходуемого электрода кольцевой площадки шириной не менее 30 мм необходимы для разведения электрошлакового процесса при переплаве электродов, имеющих глубокую усадочную раковину, и формирования качественного слитка.

Количество затравок выбрано опытным путем, количество более семи нецелесообразно с целью экономии, а меньшее количество ухудшает структуру заготовки.

Пример исполнения

Выплавку меди проводили в 6-тонном тигле вакуумной индукционной печи ИСВ025. В качестве шихтовых материалов использовали катодную медь марки М1, фосфористую медь, слитки меди и кусковые медные отходы в количестве 20%. Расплав шихты производили в вакууме. Электрошлаковый переплав (ЭШП) литых медных расходуемых электродов проводили в кристаллизаторе диаметром 700 мм. В качестве шлакообразующего материала использовали флюоритовый концентрат. Расход флюоритового концентрата составлял 250 кг на слиток. Предварительно на головном торце расходуемых электродов была отфрезерована кольцевая площадка шириной 35 мм и установлено семь затравок диаметром 200 мм из стали Ст3 (одна затравка - по центру слитка, шесть затравок - по периферии, у стенки медной гильзы кристаллизатора).

Электрический режим переплава исполняли в соответствии с таблицей. Все слитки ЭШП имели хорошую ровную поверхность, что позволило исключить операцию зачистки поверхности перед последующей деформацией. По данной технологии было выплавлено 137 слитков. Проведенный химический анализ и анализ структуры показал низкую газонасыщенность всех слитков и отсутствие в них неметаллических включений.

Далее слитки подвергали горячей деформации ковкой и полученные заготовки использовали для изготовления медных холодильников для доменной печи. В процессе изготовления холодильников все заготовки показали высокую технологичность, трещин при сварке не обнаружено.

Источники информации

1. Патент РФ №2063455, кл. С 22 В 9/18, пр. 10.07.1996 г.

2. Патент РФ №2152447, кл. С 22 В 9/18, пр. 10.07.2000 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ИЗ НИЗКОЛЕГИРОВАННЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2021 |

|

RU2770807C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА КОМПАКТНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2152447C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА | 1999 |

|

RU2171854C2 |

| Способ получения полой заготовки методом электрошлакового переплава на твердом старте | 2017 |

|

RU2660495C1 |

| ПЕЧЬ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА С ПОЛЫМ НЕРАСХОДУЕМЫМ ЭЛЕКТРОДОМ | 2015 |

|

RU2603409C2 |

| Способ изготовления прутков из бронзы БрХ08 | 2023 |

|

RU2807260C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ОСОБОЧИСТОЙ МЕДИ | 2021 |

|

RU2762460C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ПЕРЕМЕННОГО СЕЧЕНИЯ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 1992 |

|

RU2048553C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СТАЛИ С ПОЛУЧЕНИЕМ ПОЛОГО СЛИТКА | 2013 |

|

RU2532537C1 |

| ЭЛЕКТРОШЛАКОВАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛОГО СЛИТКА | 2013 |

|

RU2533579C1 |

Изобретение относится к области цветной металлургии, в частности к выплавке и деформации заготовок из меди и ее сплавов, и может быть использовано для производства заготовок из меди для изготовления холодильников доменных печей, кристаллизаторов и других крупногабаритных изделий. Для получения плотного слитка оптимального развеса с однородной мелкозернистой структурой, без инородных включений, с низким уровнем газонасыщенности для обеспечения технологичности дальнейшего передела, хорошей свариваемости и высокой теплопроводности предложен способ получения заготовок из меди и ее сплавов. Способ включает изготовление расходуемого электрода из шихтовых материалов, его электрошлаковый переплав в кристаллизатор на поддон, формирование слитка и его деформацию с получением заготовки, при этом расходуемый электрод изготавливают путем расплавления шихтовых материалов в 6-12-тонном тигле в вакуумной индукционной печи, электрошлаковый переплав расходуемого электрода ведут в кристаллизатор диаметром 500-700 мм, при этом электрический режим переплава выбирают в зависимости от диаметра кристаллизатора, на поддон устанавливают семь затравок, одну - по центру и шесть - по периферии у стенки кристаллизатора, и производят рассредоточение электрического контакта на затравки, а после деформации заготовку охлаждают на воздухе. 4 з.п. ф-лы, 1 табл.

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА КОМПАКТНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2152447C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА | 1999 |

|

RU2171854C2 |

| МОЛДАВСКИЙ О.Д., Электрошлаковый переплав тяжелых цветных металлов, Москва, Металлургия, 1980, с.80-81, 107-112 | |||

| JP 61183419 А, 16.08.1986 | |||

| US 4161398 A, 17.07.1979. | |||

Авторы

Даты

2005-02-27—Публикация

2004-01-15—Подача