1

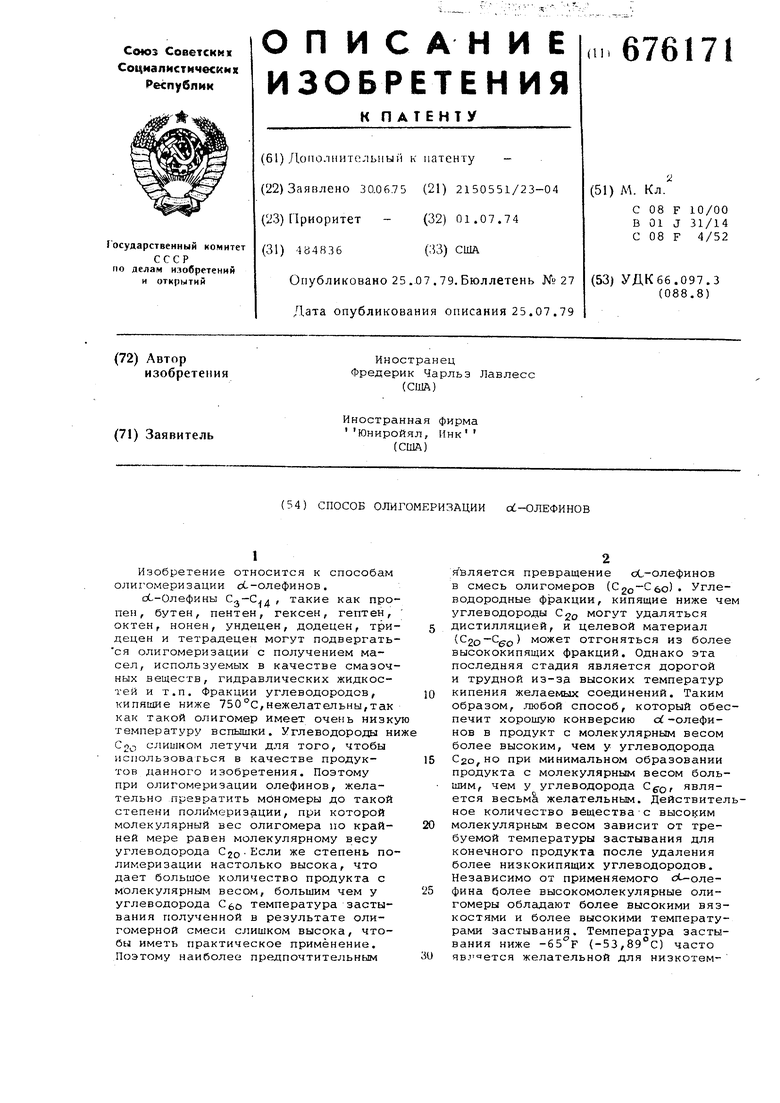

Изобретение относится к способам олигомеризации о -олефинов.

сС-Олефины , такие как пропей, бутен, пентен, гексен, гептен, октен, нонен, ундецен, додецен, тридецен и тетрадецен могут подвергаться олигомеризации с получением масел, используемых в качестве смазочных веществ, гидравлических жидкостей и т.п. Фракции углеводородов, кипящие ниже ,нежелательны,так как такой олигомер имеет очень низку температуру вспышки. Углеводороды ни слишком летучи для того, чтобы использоваться в качестве продуктов данного изобретения. Поэтому при олигомеризации олефинов, желательно превратить мономеры до такой степени полимеризации, при которой молекулярный вес олигомера по крайней мере равен молекулярному весу углеводорода Ьсли же степень полимеризации настолько высока, что дает большое количество продукта с молекулярным весом, большим чем у углеводорода температура застывания полученной в результате олигомерной смеси слишком высока, чтобы иметь практическое применение. Поэтому наиболее предпочтительным

я вляется превращение оС-олефинов в смесь олигомеров () Углеводородные фракции, кипящие ниже че углеводороды Cgo могут удаляться дистилляцией, и целевой материал {С2о-Cg-p) может отгоняться из более высококипящих фракций. Однако эта последняя стадия является дорогой и трудной из-за высоких температур кипения желаемых соединений. Таким образом, любой способ, который обеспечит хорошую конверсию оС -олефинов в продукт с молекулярным весом более высоким, чем у углеводорода Сго,но при минимальном образовании продукта с молекулярным весом большим, чем у углеводорода Cg-Q, является весьм желательным. Действителное количество веществас молекулярным весом зависит от требуемой температуры застывания для конечного продукта после удаления более низкокипящих углеводородов. Независимо от применяемого с олефина более высокомолекулярные олигомеры обладают более высокими вязкостями и более высокими температурами застывания. Температура застывания ниже (-53,89 С) часто яв.т ется желательной для низкотемпературного ис;)К;льзг)вания ueneBtJx жидкостей о

Л 5У1им важным свойством, иеобхс;димым /IJIHтаких угловолородных масел, является высокий индекс вязкости, посколг ку это означает, чтс вязкость рассматриваемого масла не

будет значительЕ{О изменяться с температурой. Индекс вязкости, имею дий значение выше 100, весьма желателен ,

H3BecTet способ олигомеризации pi-олефинов путем воздействия на Ос-олефин металлгалогенидного катализатора, такого как ограниЧивания степени полимеризации 10- 20, превращения мономера в nojjnMep 1. Согласно известному способу Температура реакции может быть минус 20 - минус , Ко если превращение об-олефина составляет более 20%, то конечный продукт будет имет низкий индекс вязкости и низкую температуру застывания.

}{аиболее близким к предложенному способу по технической сущности и дости-гаемому эффекту является способ олигомеризации сХ.-олефинов с прямой цепью с числом углеродных атомов ,,4 путем смешения в инерной атмосфере олефина с каталитической системой, включающей алюминийгалогенидное производное, например алкилалюминийсесквилхлорид, диалкилалюминиймонохлорид или моноалкилалюьмниймонохлорид или моноалкилалюминийдихлорид,тетрахлорид титан а к органическое соединение,содержаще кислород,такое как циклический радикал или метилдиаллиловый эфир 2,

Олигомеризацию проводят при ,

Известный способ характеризуется недостаточной эффективностью процесса и чистотой конечного продукта поэтому индекс вязкости олигомера низкий, а температура застывания высокая Так, corjiacHO известному способу, при олигомеризации октена получают полиоктен, имеющий индекс вязкости 104 и температуру застывания (-28,89°С) .

Для повышения эффективности процесса и повышения чистоты конечного Продукта при осуществлении предложенного способа олигомеризации d-олефинов с прямой цепью.в, инертной атг-юсфере олефина используют каталитическую систему, включающую алюминийгалогенидное производное и органическое галогенидное соединение, имеющее по крайней мере один насыщенный атом углерода, который имеет только один атом галогена, выбранны хлора f брома и йода, при соотношении галоген:алюминий, равном 2,5:1 - 25:1 моля, процесс ведут пр ГОО - 170°С и продукты с мол.вес. 4 280 удаляют вакуумной дистилляцией

В качестве оргапичес:-сого галогенидного соединения истюльзуют продукт галоилированнгях ci --олефинов , имеющих Ь - 24 углеродных атома.

Предложенный способ позволяет повысить эффективность процесса и повысить чистоту конечного продукта Так, согласно настоящему способу, HanpHTviep, при олигомеризации октена получают полиоктен, имеющий индекс вязкости 124 и температуру застывания -75°F (-59,44С) .

Отличительные признаки данного изобретения - использование каталитической системы, содержащей в качестве органического соединения галогенидное соединение, имеющее по крайней мере один насыщенный атом углерода, который имеет только один атом галогена, выбранный из хлора, брома и йода, при соотношении галоген ; алюминий, равной 2,5; 1 25;1 моля, проведение процесса при 100-170 С и удаление продуктов с мол.вес. 42-280 вакуумной дистилляцией, а также использование в качестве органического галогенидного соединения продукта галоидированных ot.-олефинов , имеющих 6-24 атома yi- лерода,

Алюминййгалогенидным производным каталитической системы может быть либо алкилалюминийполуторахлорид ( Свд) , диалкилмонохлорид (RgAECe) или алкилдихлорид с алкилной группой, представленной R и преставляющей собой низший алкил, содТержащий 1-4 атома углерода.

Используемые в данном изобретении органогалогениды содержат по крайней мере один насыщенный углеродный атом с одним, атомом галогена вслед за ним. Эти галогениды могут быть алифатическими или бензильными„ Примерами таких галогенидов являются бутилбромид, трет -бутилхлорид, металлилхлорид, бензилбромид, 1,2-дихлорэтан, пропилхлорид, пентилиодид, 2,3-дихлороктан, 2,3-дибромоктан, кротилхлорид, циклогексилхлорид, цйклогексилбромид, додецилиодид, 1-хлорэйкозан, 3-хлорэйкозан, 1, 2-дибромгексадекан, додецилбензилхлорид, ,7,8-тетрабромоктан,°а также смеси этих галидов. Как видно, эти типичные галогениды могут иметь примерно 1-30 ил более атомов углерода, галогенидом может быть хлор, бром или йод и по крайней мере один насыщенный углеродный атом должен иметь при себе только один атом галогена.

Особенно выгодным источником оргногалогенидов является продукт галоидированил С24. и низшей фракции олефинов, полученной в ходе процесса олигомеризации. Такие низкокипящие олефиновые побочные продукты еле8дует извлекать из целевого масла д уменьшения его летучести. Галоидир вание этих материалохЧ дает не толь эффективный органогалогенидный сок талиэатор, но позволяет рециркулировать часть или все побочные низк кипящие олефины. Способ согласно изобретению осу ществляют путем растворения алкилалюминийгалоида в сб-олефине и объ динения этого раствора с раствором органогалоида также в оСголефине. Такая процедура может осуществлять ся, например, в обогреваемом автоклаве с перемешиванием или в трубчатом реакторе. Реакция образовани продукта является практически мгно венной, если температура составляе по крайней мере 100°С. В зависимос ти от температуры и концентрации катализатора сзС-олефин может превр щаться с очень высокими выходами в желаемый олигомер, например выход олигомера составляет по крайней мере 50%. Желаемый олигомер состоит из углеводородов .(.,, поскольку такой продукт демонстрирует оптимальные индексы вязкости и низкие температуры застывания и высокие температуры вспышки. Полученный про дукт после удаления остатков, имеющих менее 20 углеродных атомов, используется как масло с низкой температурой застывания без дополнител ной дистилляции, так как образование тяжелых концов , т.е. соединений с молекулярным весом большим чем у CgQ , может быть значительно понижено при использовании такой методики. Продукт может перед испол зованием подвергаться гидрированию для придания ему термоокислительной стабильности. Олигомеризация может легко осуществляться при использовании трех резервуаров, таких как емкости А, В и С. Например, резервуар А может содержать приблизительно 1%-ный раствор алкилалюминийгалоида в сухом сС-олефине, резервуар В может содержать приблизительно 1%-ный раствор органогалоида в сухом оС -олефине, а резервуар С представляет собой реактор с перемешиванием. Содержимое резервуаров А и В подается с постоянной скоростью в резер вуар С, который предварительно нах- ревают по крайней мере до 100°С. Резервуары А и В могут быть также предварительно нагреты. В зависимос ти от размера резервуаров А, В и С, скорость добавления может изменяться без неконтролируемого повышения температуры. Поскольку каждый из резервуаров А и В содержит по 50 фу тов (22fl кг) сзС-олефина, удобная скорость подачи составляет 1,5 фунтов/г-шн (0,68 кг/мин) из каждого резервуара. В резервуаре С может происходить некоторое повышение температуры. Если оно достигает нежелательной величины, то температуру можно контролировать в результате охлаждения резервуара С или постоянного выведения прореагировавшей массы. Обычно в резервуаре С сохраняется умеренная температура и давление, так что все содержимое резервуаров А и В может добавляться за 2030 мин или менее. Через несколько минут после добавления, содержимого резервуаров А и В реакция завершается и смесь может быть охлаждена, а полимеризация остановлена водой. Остатки катализатора затем удаляют в результате промывания водой. С этой точки зрения предпочтительным для способа является пропускание слегка вязкого реакционного продукта через фильтрующую колонну, содержащую, например, активированный алюминий, для удаления последних следов катализатора и остаточной воды. Затем продукт анализируют методом газо-жидкостной хроматографии (ГЖХ) для определения распределения молекулярного веса и количества остаточного мономера и димера. Мономер обычно удаляют при атмосферном давлении или дистилляцией с паром. Остаток затем подвергают вакуумной дистилляции .для удаления всех веществ с молекулярным весом ниже 280. Обычно удаление всех продуктов, кипящих ннже 150 С/ /0,1 мм рт.ст., обеспечивает температуру вспьпяки в масле не ниже 450 Затем полученное масло опять анализируют на распределение молекулярного веса. При таких условиях проведения процесса оС-олефины могут быть превращены на 90% в олигомеризованное масло, имеющее хорошую температуру застывания и индекс вязкости. Олигомеризованный продукт может быть обработан антиоксидантами или подвергнут гидрированию (поскольку он содержит одну двойную связь на молекулу) для улучшения термоокислительной стабильности. В приведенных примерах термин НаЕ/Аб - отношение общего числа молей галогена как в органогалоиде, так и алкилалюминийгалоиде к общему количеству молей алюминия. При практическом осуществлении настоящего .изобретения алкилалюминийгалоид должен присутствовать в каталитической системе в количестве, составляющем по крайней мере 0,1 вес. рт общего веса каталитической системы для обеспечения минимального значения Нае/АБ,равного 2,5/1. В соответствии с этим минимумом и усло ВИЯМИ эксплуатации не имеется верхнего предела для количества любого каталитического соединения, которое может быть использовано, однако з 11«5лях экономии отно ление Наб /Л не должно прермиать 25/1. Пример 1, Получение полиоктенового масла, представляющего собой олигомеризованный масляный продукт перед дистиллядией. Сухую заполненную азотом четырех горлую 500 мл круглодонную колбу снабжают Y-образной трубкой, удерживающей одну 125 мл капельную ворОнку, охлаждаемым водой конденсатором, второй . 25 мл капельной ворОнкой, термометром и мешалкой, В верхнюю часть охлаждаемого водой конденсатора вставляют Т-образную трубку и через конденсатор подают азот для поддержания инертной атмосферы в реакционной колбе. Избыточный азот, который не потребовал ся для поддержания парциального да ления в реакционной колбе, подают в сосуд, содержащий минеральное масло. Колбу погружают в масляную баню, которую нагревают до 135-140 Затем в одну из капельных воронок помещают 10.0 мл октена-1 (предвари тельно высушенного путем пропускан его через фильтрационную колонну с активированны 1 алюминием) и 7,5 мл 25%-ного раствора этилалюминийполу торахлорида в гексане для обеспече ния отношения , равного 3/1. В другую капельную воронку помещаю 100 мл сухого октена 1 и 3 мл бенз хлорида. Начинают перемешивание и два раствора добавляют одновременн с одинаковыми скоростями так, что оба раствора добавляют за 11 мин„ Температуру в колбе поднимают выше температуры бани, которая затем де ствует как регулятор температуры. Запись температуры бани и темпер туры реакционной смеси представлен в табл.1 Образец удаляют из колбы и охла дают водой с Методом газо-жидкостно хроматографии (ГЖХ) обнаружено, чт в образце следующее распределение молекулярного веса, вес,%: -24 С 32 -4О 1,36 7,38 12,55 19,81 22,02 С4е С S6 18,43 18,45 Реакционную смесь перемешивают в нагретой бане в течение дополнитель ных SO мин и охлаждают водой, В это время Температура в колбе 133°С, тогда как температура в бане Образец согласно ГЖХ-анализу имеет следующее распределение молекулярно го веса, вес.%: Cfl С24 С 32 40 0,64 9,49 14,10 19,49 19,36 14,10 22,82 Следовательно октен-1 может легко превращаться в олигомер за очень короткий период времегп и с высокими выходами, в рассматриваемом случае - 90% олигомера. Запись температуры показывает, что опасных убегающих экзотерм не встречается в процессе. Распределение молекулярного веса образцов, взятых сразу после смешивания, полное,и через 50 мин получают такие же результаты. Это доказывает, что при таких условиях не только велика скорость реакции, которая является почти мгновенной, но также и то, что практически не происходит изменений .в олигомерном продукте, в результате дальнейшего осуществления реакции после того, как добавление завершено. Пример 2. Процесс ведут аналогично примеру 1 при использовании таких же ингредиентов и коли- честв, за исключением того, что два раствора октена смешивают в течение 31 шн, Зависимость время-температура, представленная в табл,2, показывает, что реакция легко контролируется, В образцах, взятых через 31 и 60 мин на анализ, методом ГЖХ обнаруживают следующее распределение молекулярного веса, вес,%: Се С 24 7,70 9,14 13,19 17,49 17,89 4,79 9,46 13,99 18,26 18,52 C4S 56 13,70 20,89 12,05 22,93 Из приведенной таблицы видно, что дополнительное время реакции после того, как добавление завершено, не вызывает существенных изменений в распределении молекулярного веса всего полученного масла. Пример 3. Проводят серии опытов для того, чтобы показать влияние температуры реакции на распределение молекулярного веса олигомеризованного маслянного продукта. Все опыты осуществляют -на оборудовании, идентичном оборудованию примера 1 . В каждом опыте 6,0 мл этилалюминийполуторахлорида растворяют в 100 мл сухого октена-1 и 1,4-третбутилхлорида растворяют в 100 мл октена-1 для того, чтобы обеспечить отношение Нае/де равное 3/1, Два этих раствора объединяют в течение 15 мин в реакционной колбе, которую погружают в масляную баню при записываемой температуре. К концу 15 мин реакцию гасят обычным образом (вод и) и анализируют методом газожидкоьтной х-,оматографии (ГЖХ) . Температурные условия и результаты ГЖХ предстаь.пены в , Приведенные данные показывают, что по мере повышения температуры реакции, превращение мономера остается практически неизменным, однако молекулярный вес олигомеризованного продукта прогрессивно понижается. Это еще в большей степени демонстрируется сравнением температуры реакции с процентным количеством полученных тяжелых остатков (концов) Cj.. Таким образом, для предложенного способа предпочтительны высокие реакционные температуры.

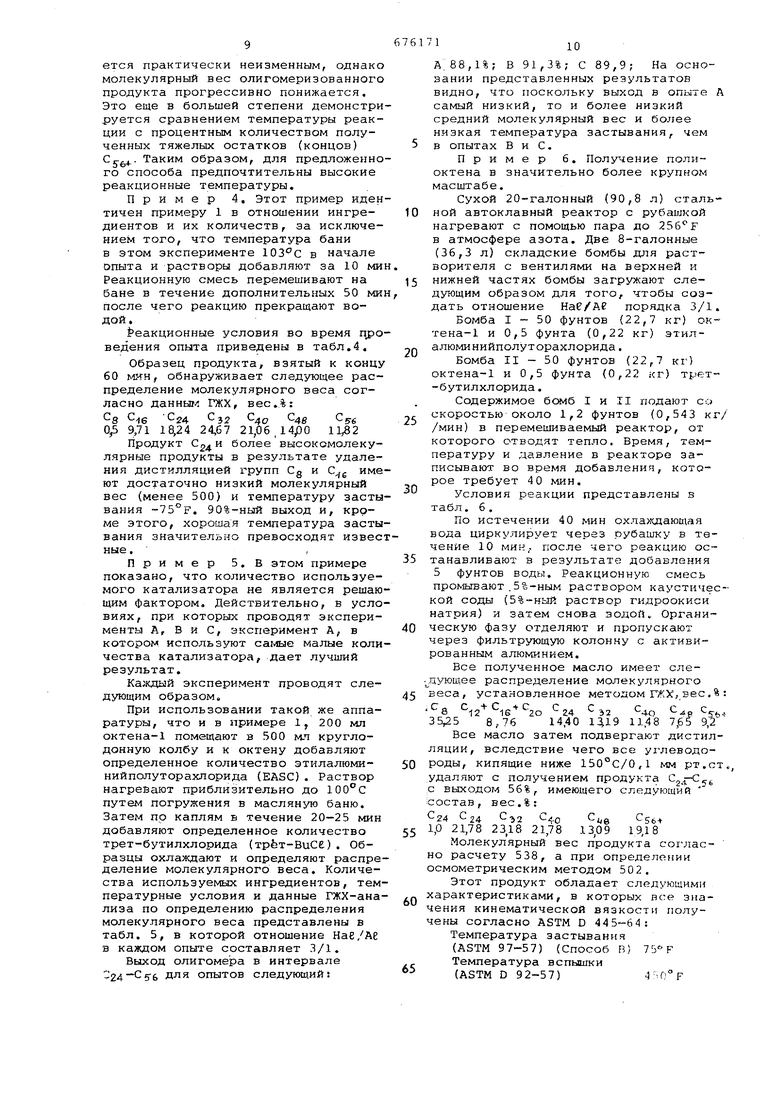

Пример 4. Этот пример идентичен примеру 1 в отношении ингредиентов и их количеств, за исключением того, что температура бани в этом эксперименте в начале опыта и растворы добавляют за 10 мин Реакционную смесь перемешивают на бане в течение дополнительных 50 мин после чего реакцию прекращают водой,

1еакционные условия во время проведения опыта приведены в табл.4.

Образец продукта, взятый к концу 60 MjfH, обнаруживает следующее распределение молекулярного веса согласно данныг ГЖХ, вес.%:

GS С 32 4(7 с56

Qf 9,71 18,24 24,67 21,06,14рО

Продукт С2Д и более высокомолекулярные продукты в результате удаления дистилляцией групп Cg и С имеют достаточно низкий молекулярный вес (менее 500) и температуру застывания -75°F. 90%-ный выход и, кроме этого, хорошая температура застывания значительно превосходят известные .

Пример 5. В этом примере показано, что количество используемого катализатора не является решающим фактором. Действительно, в условиях, при которых проводят эксперименты А, В и С, эксперимент А, в котором используют са1лые малые количества катализатора, дает лучший результат.

Каждый эксперимент проводят следующим образом.

При использовании такой же аппаратуры, что и в примере 1, 200 мл октена-1 помещают в 500 мл круглодонную колбу и к октену добавляют определенное количество этилалюминийполуторахлорида (EASC). Раствор нагревают приблизительно до 100°С путем погружения в масляную баню. Затем по каплям в течение 20-25 мин добавляют определенное количество трет-бутилхлорида (трёт-ВиСе), Образцы охлаждают и определяют распределение молекулярного веса. Количества используемых ингредиентов, температурные условия и данные ГЖХ-анализа по определению распределения молекулярного веса представлены в табл. 5, в которой отношение Нае/АЕ в каждом опыте составляет 3/1.

Выход олигомера в интервале для опытов следующий

А. 88,1%; В 91,3%; С 89,9; На основании представленных результатов видно, что поскольку выход в опыте А самый низкий, то и более низкий средний молекулярный вес и более низкая температура застывания, чем в опытах В и С.

Пример 6, Получение полноктена в значительно более крупном масштабе.

Сухой 20-галонный (90,8 л) сталь0ной автоклавный реактор с рубашкой нагревают с помощью пара до в атмосфере азота. Две 8-галонные (36,3 л) складские бомбы для растворителя с вентилями на верхней и нижней частях бомбы загружают сле5дующим образом для того, чтобы создать отношение Наб/АС порядка 3/1,

Бомба 1-50 фунтов (22,7 кг) октена-1 и 0,5 фунта (0,22 кг) этилалюминийполуторахлорида.

0

Бомба II - 50 фунтов (22,7 кг) октена-1 и 0,5 фунта (0,22 кг) трет-бутилхлорида.

Содержимое бомб I и II подают со скоростью около 1,2 фунтов (0,543 кг/

5 /мин) в перемешиваемый реактор, от которого отводят тепло. Время, температуру и давление в реакторе записывают во время добавления, которое требует 40 мин.

0

Условия реакции представлены в табл. 6 .

По истечении 40 мин охлаждающая вода циркулирует через рубашку в течение 10 мин, после чего реакцию ос5танавливают в результате добавления 5 фунтов воды. Реакционную смесь пpo iывaют .5%-ным раствором каустической соды (5%-ный раствор гидроокиси натрия) и затем снова водой. Органическую фазу отделяют и пропускают

0 через фильтрующую колонну с активированным алюминием.

Все полученное масло имеет сле дующее распределение молекулярного веса, установленное методом ГЖХ вес ,%:

5

24 С 32 с-« с 8,76 14,40 11,48 7,65 9,2 Все масло затем подвергают дистилляции, вследствие чего все у1 1еводороды, кипящие ниже 150°С/0,1 мм рт.ст,

0 удаляют с получением продукта с выходом 56%, имеющего следующий состав, вес.%:

С24 С 24 С 32 с

С

С56 +

40

ije

1,0 21,78 23,18 21,78 13,09 19,18

5

Молекулярный вес продукта согласно расчету 538, а при определении осмометрическим методом 502.

Этот продукт обладает следующими характеристиками, в которых все зна0чения кинематической вязкости получены согласно ASTM D 445-64: Температура застывания (ASTM 97-57) (Способ ) IVF Температура вспышки

5 (ASTM D 92-57) Кинематическая вязкость при 32,7 сП Кинематическая вязкость при 210°F 5,6 сП Кинематическая вяз-кость при -40р 8534 сП Кинематическая вязкость при -65°F 62500 сП Индекс вязкости :(ASTM 56-53)117 :Приведенные данные показывают, чтф полиоктеновое масло, обладающе отличными свойствами может быть пол чейо с хорошей конверсией при испол зоАании небольших количеств новой рафтворимой каталитической системы и $а очень короткое время реакции„ ;Следующие примеры осуществляют на;оборудовании, идентичном тому, кофорое используют в примере 1, но изменяют тип алкилалюминиевого соединения, содержание (вес,%) алкилалюминиевого соединения, отношение Наё/де и температуру реакции. Пример 7оВо всех последую щих опытах используют 212 мл октена (пф 106 мл в каждой капельной зоромке) и все опыты прекращают после ; завершения добавления через 30;мин. Полученные в результате мас ла : анализируют методом ГЖХ. Выходы рафсчитывают как процент углеводородов С2д. Значения молекулярного веса соответствуют масляному продук ту из которого дистилляцией удаляют все углеводороды ниже €24. В иде алЬном случае выход олигомера долж быть максимальным, что не сопровож даётся получением компонентов выше :В табл. 7 указаны компоненты реакщии, условия проведения каждого, опыта и иллюстрируется влияние иэ менений концентрации катализатора, соотношенияНае/ле и температуры р ции на серии олигомериэаций, в которых октеновые растворы Etj АЕ Сб (EASC) и бе: 3илхлорида оме шийают в течение 30 мин. 1ЖХ-анализ полученных масляных продуктов приведен в табл,8. Из приведенных данных следует, чтф опыты, проведенные при 140с, приводят к получению более низкомолекулярных продуктов, чем идентичные опыты при 120С. Более высокие уровни катализато| а повышают молекулярный вес маеляйого продукта в экспериментах;, идентичных во всех других отношениях. Более высокое отношение Нае/А приводит к получению более низкого молекулярного веса масляного продукта. Пример 8. Приведенные опыты; иллюстрируют применимость этилалйминийдихлорида (ЭАДХ) в качестве алкилалюминиевого соединения в каталитической системе изобретения Реакцион 1ые условия и используеMo G компоненты приведены в табл.9. ГЖХ-анализ полученных масляных продуктов приведен в табл.Ю. Пример 9. В этом примере, осутцествляемом аналогично примеру 8, показано использование диэтилалюминийхлорида (ДЭАХ) в качестве алкилалюминиевого соединения в каталитической системе изобретения. Получают следующие результаты: .ЦЭАХ - 6 MIv10ль; 0,5 вес.%; бензилхлорид - 12 ммольг отношение Наб/АЕ 3/1, температура реакции - 140°С; время реакции (смешивание) - 30 мин. ГЖХ-анализом полученного масляного продукта установлено распределение молекулярного веса, вес.%: --IS го 24 с 32 с 11,01 1,31 1ДО 19,42 20,62 С4е Суйн7,81 13,5.1 Выход 76,5%; мол.вее„ 525, Пример 10, Получение полидецена согласно предложенному способу в большом масштабе. Используемая аппаратура аналогична аппаратуре примера 6, Сухой 20-галлонный (90,8 л) стальной автоклавный реактор, снабженный рубашкой, нагревают паром до 40 С, Две 8-галонные (36,4 л) бомбы I и II для растворителей с вентилями в верхней части и на днищах загружают след лощим образом: Бомба I: 50 фунтов (22,7 кг) децена-1 и 0,5 фунта (0,08 кг) в виде 2 фунтов (0,9 кг) 25%-ного гексанового раствора. Бомба II: 50 фунтов (22fl кг) децена-1 и 3 фунта (1,36 кг) аллилхлорида. Соотношение НаС/А2.; 16/1, Содержимое бомб I и II подают со скоростью 1 фунт/мин (0,453 кг/мин) в перемешиваемый реактор. Через 25 мин температура внутри реактора достигает 152°С и внешний обогрев прекращают. Для добавления содержимого бомб I и II требуется 50 мин, К концу этого времени внутреннее давление 27,5 фунт / кв.дюйм, 1,93 кг/см), а температура внутри реактора 156°С. После охлаждающая вода циркулирует через рубашку реактора в течение 10 мин, после чего реакцию . прекращают добавлением 5 фунтов (2,26 кг) воды. Реакционную смесь прог ывают 5%-ным раствором каустической соды (5%-ный раствор гидроокиси натрия) и затем снова водой. Все масло, полученное таким способом, имеет следующее распределение молекулярного веса (установлено методом ГЖХ), вес,%: С10 -26 -2Ъ 30 i оД 2 20,08 ,48 10,74 8,94 Выход продукта /J-C. составля 85%. Затем все масло подвергают ди тилляции при пониженном давлении для удаления углеводородов ниже Полученный в результате продукт ласно данным ГЖХ имеет следующий состав, вес,%: Сго С 30 С4О Суо 60 2181 28,34 24,02 12,97 12,86 Такой масляный продукт имеет следующие характеристики: Температура застывания (ASTM 97-57) Кинематическая вязкость при 100°F (ASTM 445-64) 26,4 Кинематическая вязкость при 210°F 4,9 с (ASTM 445-64) Индекс вязкости ЧASTM 567-53) Среднее значение молекулярного веса, бпределенное осмометрическим способомП р и. м е р . Пример осущес вляют аналогично примеру 10 для го, чтобы показать высокие ходы и более высокие молекулярны веса могут быть достигнуты в рез тате повышения количества алкила миниевого соединения и понижения отношения Наб/Аб , до 4/1, В этом примере бомба I содерж 50 фунтов (22,7 кг) децеНа-1 и 1 фунт (0,453 кг) (EASC в виде 4 фунтов (1,81 кг) 25%-но гексанового раствора. Бомба II содержит 1,5 фунта (0,68 кг ) аллилхлорида, растворе ного в 50 фунтах (22,7 кг) деце Реагенты смешивают в течение 30 мин в 20-галлонном (90,8 л) ав клаве, который предварительно наг вают до 140С. Максимальная темпе тура достигает 167°С, а внутренне давление 30 фунт/дюйм (2,1 кг/см Охлаждающая вода затем циркули рует в течение 10 мин, после чего раствор охлаждают и промывают. Вс полученное масло имеет следующее распределение молекулярного веса определенное методом ГЖХ-анализа вес,%:6,59 2,20 17,08 О 22,78 23р8 Суо Cfeo 12,69 15,58 Выход продукта С„„ составляет 91,2%, Масло подвергают дистилляции п пониженном давлении для удаления всех углеводородов ниже С2с -Согла но данным ГЖХ-анализа полученный продукт имеет следующий состав, вес,%: Cjo С 30 40 Уо 60 19,15 24,19 24,50 14,41 7,74 71 Масляный продукт имеет следующие характеристики: Температура застывания (ASTM 97-57) Кинематическая вязкость при (ASTM 445-64) 31,2 СП Кинематическая вязкость при 5,5 сП Индекс вязкости (ASTM 567-53) 124 Среднее значение молекулярного веса, определенное осмометрическим способом 490 Пример 12, Смесь из и 24 () олефинов (100 г), отогнанная из ранее приготовленного масла, полученного из октена-1, обрабатывают 50 г брома при комнатной температуре в течение 1 ч. После завершения добавления красный маслянистый продукт промывают водным основанием, слои разделяют и органический слой высушивают. Полученный галоидированный продукт весит 135 г и содержит 26% брома. Затем этот алкилбромид используют в качестве катализатора с сесквихлоридэтилалюминием для олигомеризации октена-1. Трехгорлую круглодонную склянку, соединенную с двумя Y-образными трубками, в которой установлена мешалка, термометр, устройство для ввода N и две капельные воронки (125 мл), помещают в масляную баню, нагретую до 120°С. В одной из капельных воронок находится 106 мм (76,5 rj октена-1 и 4 мл 25%-кого этилалюминийсесквихлорида. В другую капельную воронку помещают 10 г полученного алкилбромида, так что отношение Наб/АР составляет 8/1, а количество октена-1 96 мл (69,2 г). В течение реакции содержимое каждой воронки поддерживают под азотом. Содержимое из обеих капельных оронок одновременно добавляют к нагреваемой склянке с такой скоростью , что для опорожнения обеих воронок требуется 30 мин, В течение этого времени температура в склянке 125°С (лишь немного выше, чем температура в окружающей бане). После завершения добавления реакционную смесь дополнительно перемешивают в течение 5 мин, а затем охлаждают обавлением 100 мл 5%-ного NaOH (водный), Затем органический слой отделяют сушат и анализируют на распределение составляющих по молеулярному весу. Распределение составляющих по моекулярному весу в продукте, вес,%; Се CB с,-- с , 15р2 21,02 200 .7Д.1 1,40 С4в+ С 16,62 10,41 Эт о с оот в е тс т в у е т 8 fi % выходу ма 2Ала с молекулярным весом качестве В аналогшчном опыте L совместного катализатора использую 20 г упомянутого бромида, так что отношение составляет 14/1. Повторяют описаннупо методику и получают конечный продукт со следующим рас ПО МОЛекулярЛелением компонентов Ному весу, пес.%: С 180 2014 2233 1 4,09 9,87 . 13,06 4,69 Это соответствует выходу млела с молекулярным весом Пример 13. Показан ряд ор ганогалогенидов, которые могут слу жить совместными катализаторами с галогенидами алкилалюминия. Опыты проводят так же, как и предыд пчие, используя две капельные воронки, в одной из которых находится 106 мл (76,5 г) октена-1 и 4 мл 25%-ного сесквихлорида алкилалюминия, а в другой - 106 мл октена-1 и определенное количество алкилгалогенида. Температура реакц,ии , а время добавления 30 мин. Результаты приведены в табл.И, при этом отношение На8/Аб равно 3/1. Во всех приведенных примерах получекнсе целевое масло содержит по крайней мере 70% олигомера в виде масла ;;.С24Это показывает, что в данном способе структура, молекулярный вес и выбор галогена органогалогенида оказывают небольшое влияние на его эффективность в качестве совместного катализатора, Т а б л к ц а 1

17

676171

18

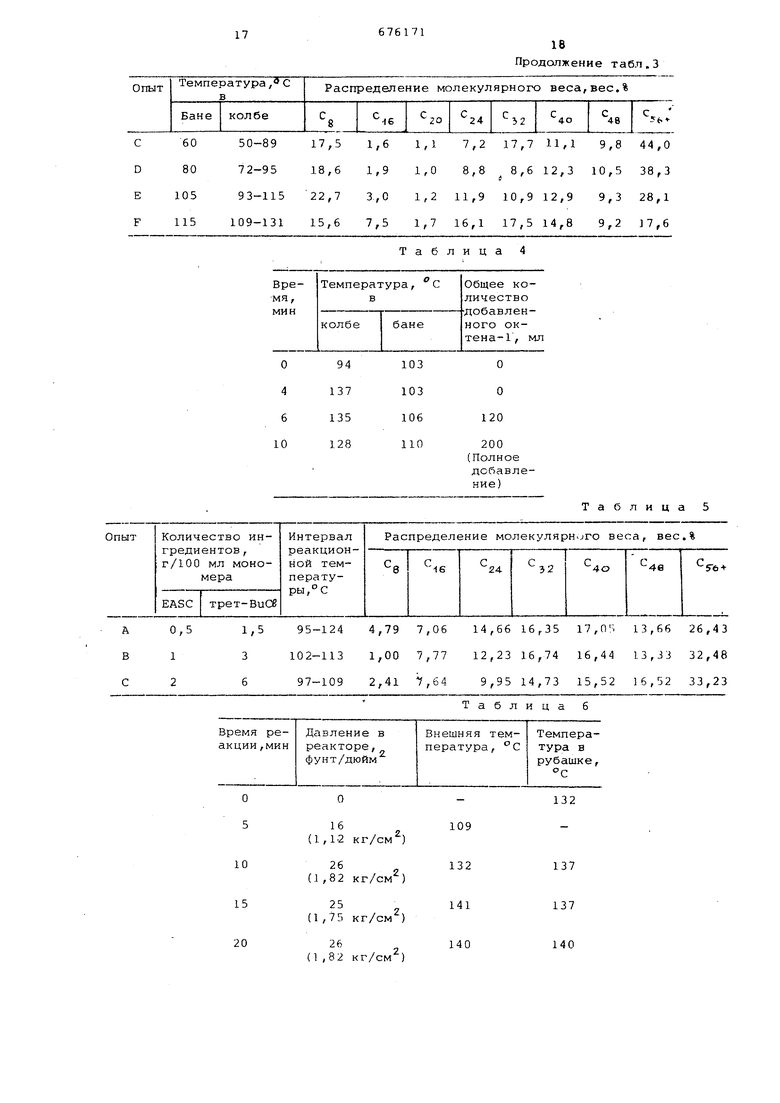

Продолжение табл.3

| название | год | авторы | номер документа |

|---|---|---|---|

| МАСЛО НИЗКОЙ ВЯЗКОСТИ ИЗ ОЛИГОМЕРОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СОДЕРЖАЩАЯ ЕГО КОМПОЗИЦИЯ | 2008 |

|

RU2518082C2 |

| Способ получения синтетических высоковязких полиальфаолефиновых базовых масел | 2018 |

|

RU2666736C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ВЫСШИХ ЛИНЕЙНЫХ АЛЬФА-ОЛЕФИНОВ | 2011 |

|

RU2483052C2 |

| СПОСОБ ПРОИЗВОДСТВА ОСНОВЫ СИНТЕТИЧЕСКИХ МОТОРНЫХ МАСЕЛ | 2019 |

|

RU2739446C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ВЫСШИХ ЛИНЕЙНЫХ α-ОЛЕФИНОВ | 2011 |

|

RU2483053C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ СИНТЕТИЧЕСКИХ МОТОРНЫХ МАСЕЛ | 2019 |

|

RU2731901C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ БАЗОВЫХ МАСЕЛ | 2014 |

|

RU2572517C1 |

| Способ получения высших линейных -олефинов | 1974 |

|

SU536155A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО СМАЗОЧНОГО МАСЛА | 1972 |

|

SU357734A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ КОМПОНЕНТА БУРОВЫХ РАСТВОРОВ, КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА БУРОВЫХ РАСТВОРОВ | 2014 |

|

RU2547653C1 |

16109

(1,1-2 кг/см)

26132

(1 ,82 кг/см )

25„ 141 (1,75 кг/см )

26140 (1 ,82 кг/см )

Таблица 4

Таблица 6

132

137 137 140

28

25

31

(2,17 кг/см )

3i(2,24 кг/см )

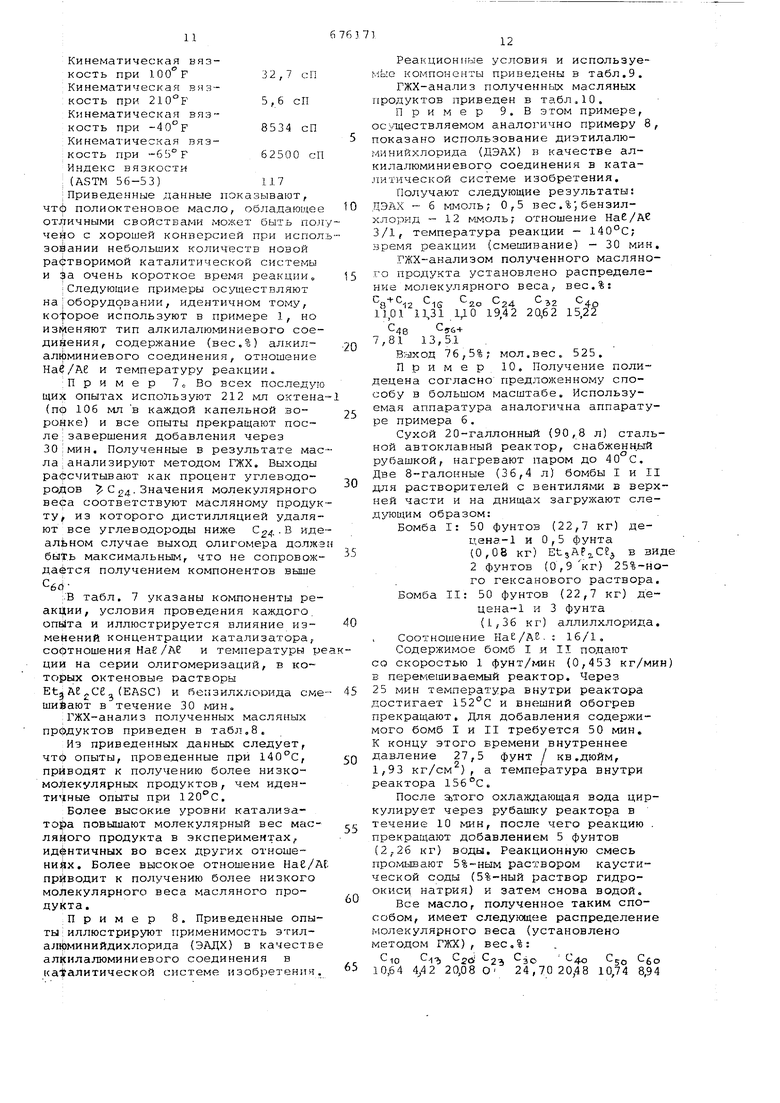

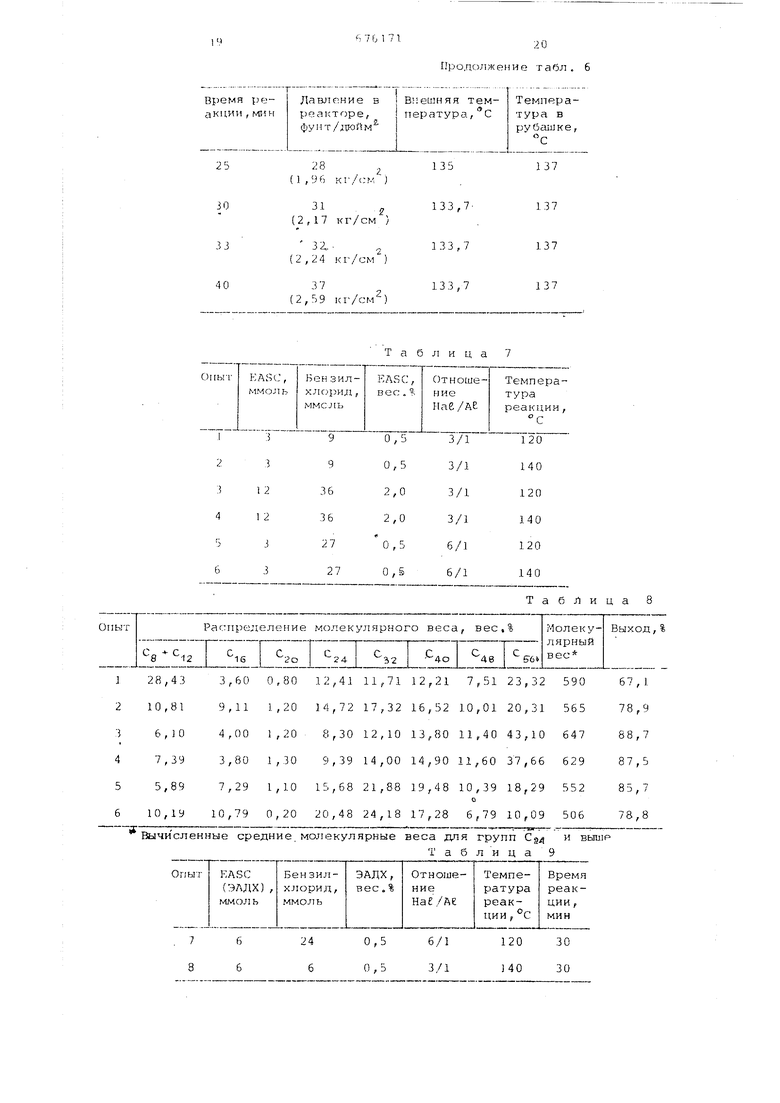

(2,59 кг/см) Рагпрсоделение молекулярного веса l«J:f:i Il ll I f L2: 3,600,8012,41 11,7112,21 9,111,,72 17,3216,52 4,001,208,30 12,1013 80 3,801,309,39 14,0014,90 7,291,1015,68 21,8819,48 10,19 10,79 0,20 20,48 24,18 17,28 Вычисленные средние, молекулярные веса для

KASC

Бен ЗИЛ(ЭЛДХ),

хлорид ммоль

ммоль

24 6

Продолжение табл . 6

137

137

137

137

Таблица

Температура

реакции, °С

120 140 120 140 120 140

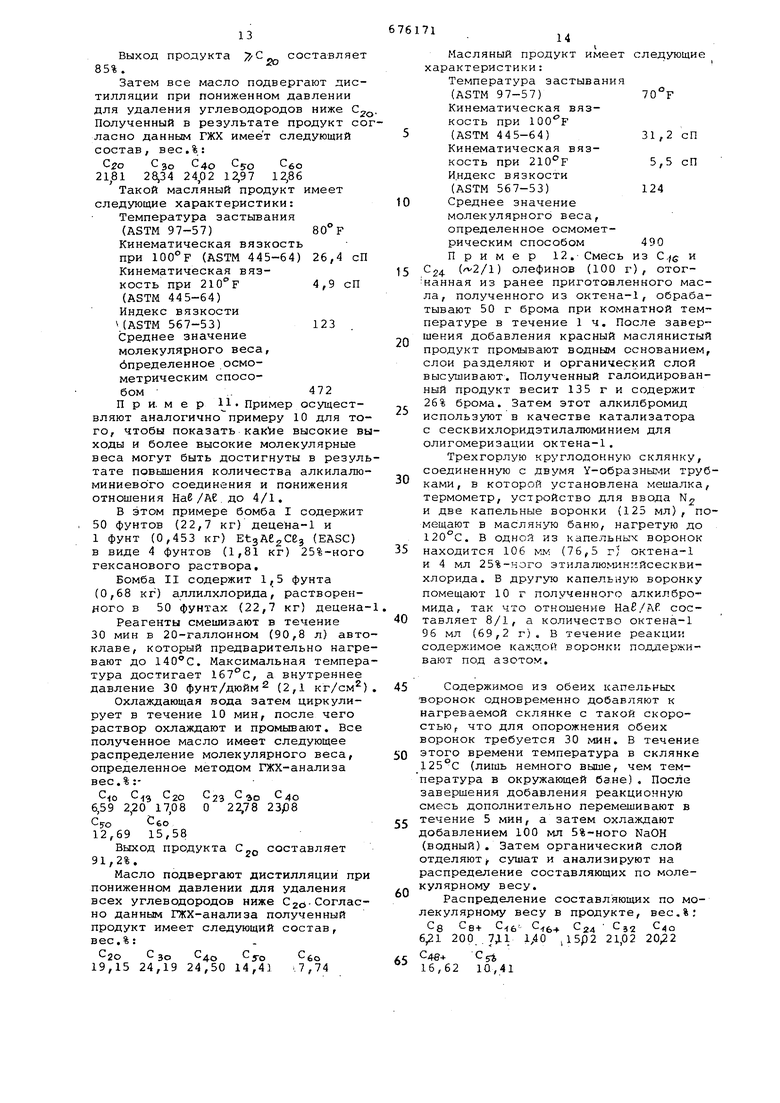

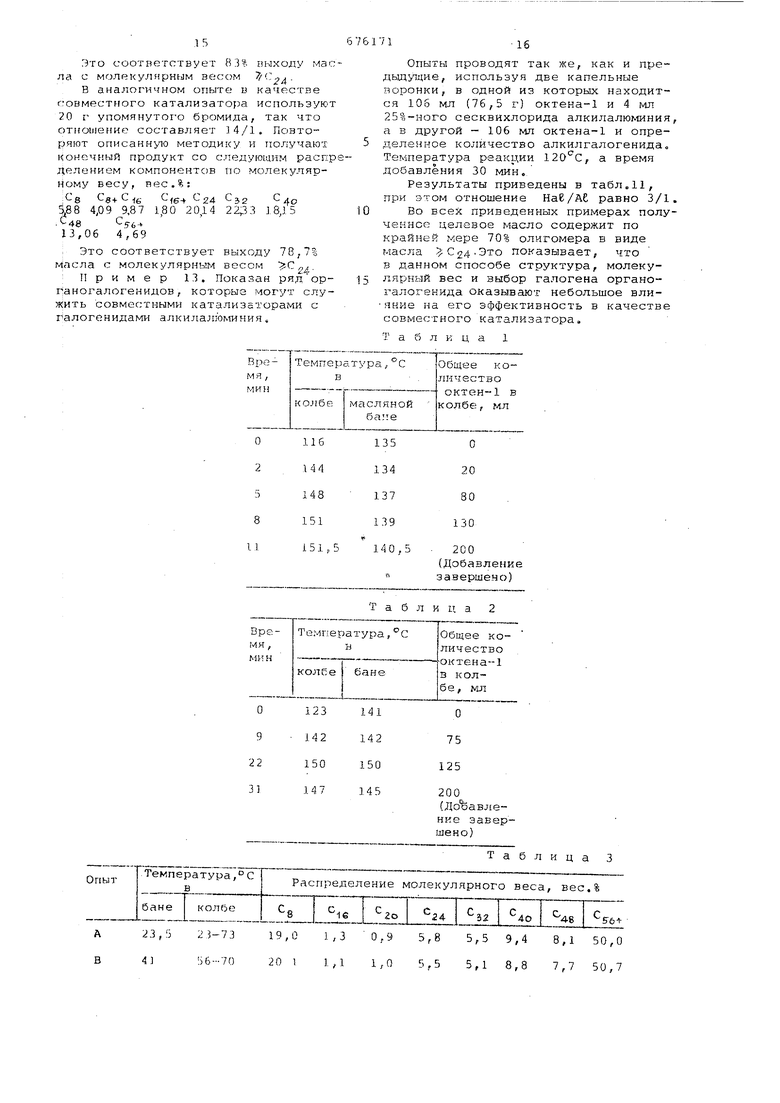

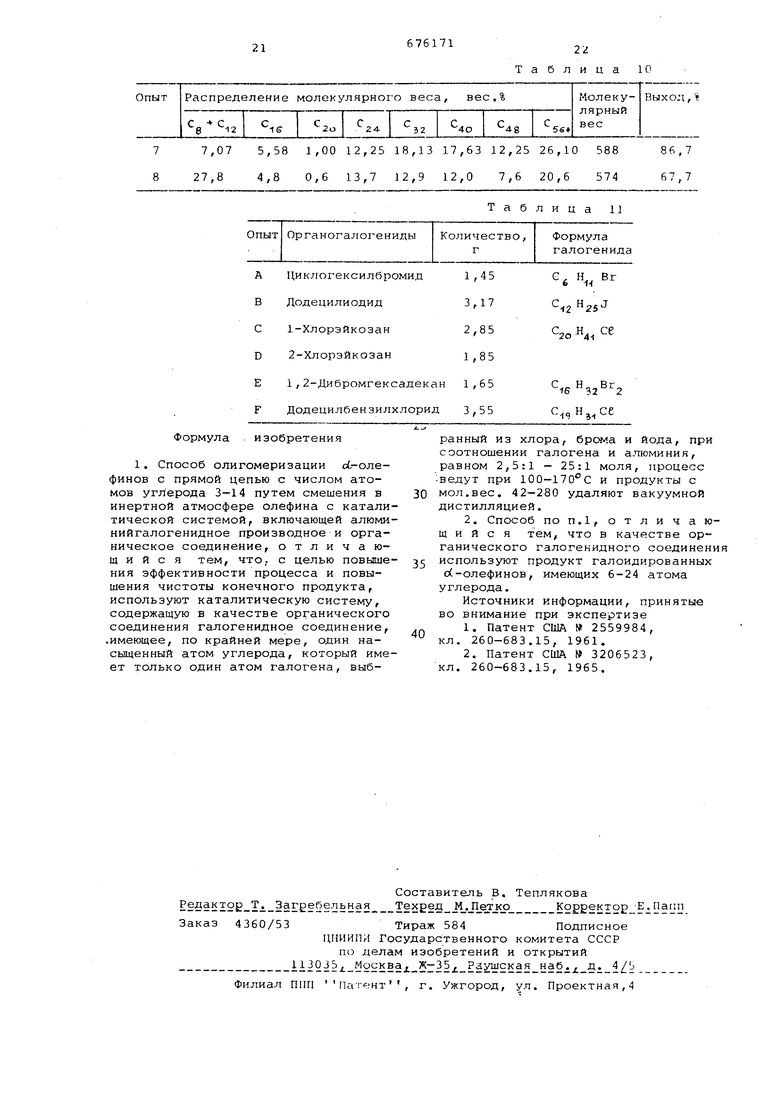

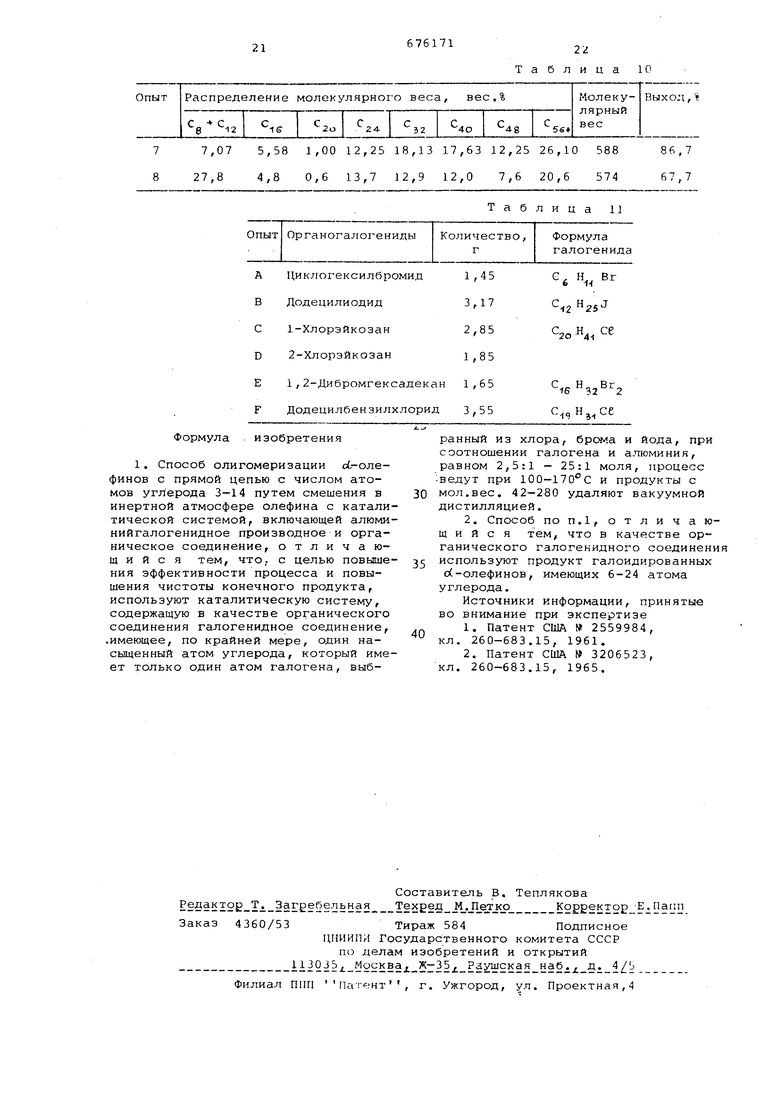

Таблица Т а б , вес.% Выход,% 1олекулярный7,5123,32590 10,0120,31565 11,4043,10647 11,6037,66629 10,3918,29552 6,79 10,09 506 групп Cg и вьшле л и ц а 9

21

2i

10

Таблица

соотношении галогена и алюминия, равном 2,5:1 - 25:1 моля, процесс введут при 100-170°С и продукты с мол,вес. 42-280 удаляют вакуумной

0 дистилляцией.

5 Х-олефинов, имеющих 6-24 атома углерода.

Источники информации, принятые во внимание при экспертизе

0 кл. 260-683.15, 1961.

Авторы

Даты

1979-07-25—Публикация

1975-06-30—Подача