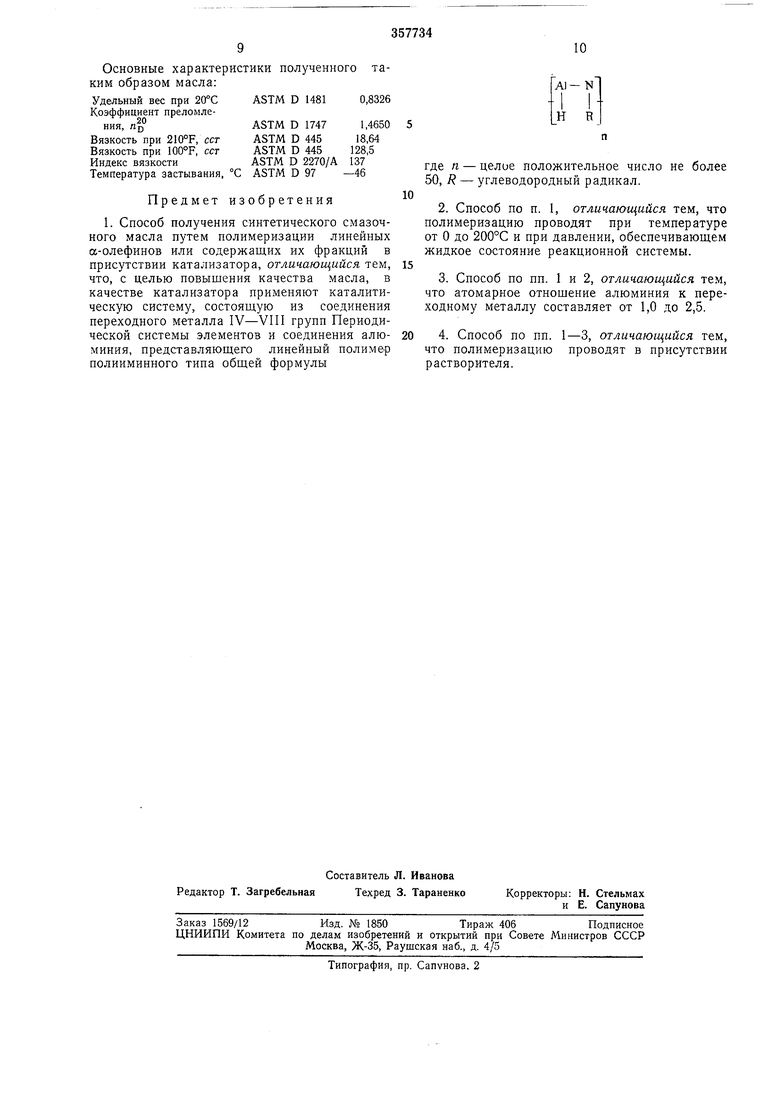

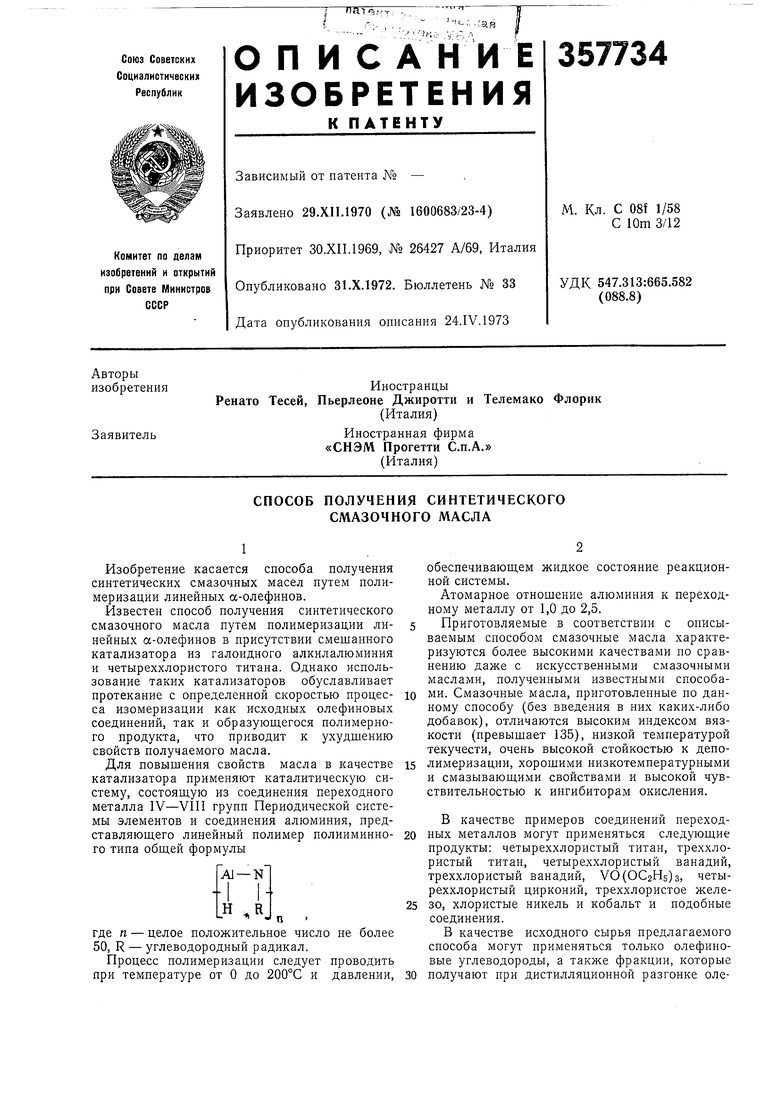

Изобретение касается способа получения синтетических смазочных масел путем полимеризации линейных а-олефинов. Известен способ получения синтетического смазочного масла путем полимеризации линейных а-олефинов в присутствии смешанного катализатора из галоидного алкилалюминия и четыреххлористого титана. Однако использование таких катализаторов обуславливает протекание с определенной скоростью процесса изомеризации как исходных олефиновых соединений, так и образующегося полимерного продукта, что приводит к ухудшению свойств получаемого масла. Для повышения свойств масла в качестве катализатора применяют каталитическую систему, состоящую из соединения переходного металла IV-VIII групп Периодической системы элементов и соединения алюминия, представляющего линейный полимер полииминного типа общей формулы .Н R где п - целое положительное число не более 50, R - углеводородный радикал. обеспечивающем жидкое состояние реакционной системы. Атомарное отношение алюминия к переходному металлу от 1,0 до 2,5. Приготовляемые в соответствии с описываемым способом смазочные масла характеризуются более высокими качествами по сравнению даже с искусственными смазочными маслами, полученными известными способами. Смазочные масла, приготовленные по данному способу (без введения в них каких-либо добавок), отличаются высоким индексом вязкости (превышает 135), низкой температурой текучести, очень высокой стойкостью к деполимеризации, хорошими низкотемпературными и смазывающими свойствами и высокой чувствительностью к ингибиторам окисления. В качестве примеров соединений переходных металлов могут применяться следующие продукты: четыреххлористый титан, треххлористый титан, четыреххлористый ванадий, треххлористый ванадий, VO(OC2H5)3, четыреххлористый цирконий, треххлористое железо, хлористые никель и кобальт и подобные соединения. В качестве исходного сырья предлагаемого способа могут применяться только олефиновые углеводороды, а также фракции, которые получают при дистилляционной разгонке олефиновых углеводородов, образующихся при проведении процесса крекинга парафинов.

Реакцию полимеризации можно проводить с использованием или без использования растворителя.

Если реакцию проводят без растворителя, сами олефиновые углеводороды представляют собой реакционную среду, в которой проводят получение катализатора путем добавления двух компонентов каталитической системы в массу самих исходных олефиновых углеводородов.

Группа углеводородов, которые могут быть использованы в качестве растворителей, включает в себя насыщенные углеводороды, например пентаны, гексаны, гептаны, октаны, нонаны, деканы, циклопарафиновые углеводороды, в частности циклогексан, метилциклогексан, диметилциклогексан; ароматические углеводороды, которые аналогичны бензолу, толуолу и ксилолу; хлорированные углеводороды, в частности хлорбензол, фторбензол, дихлорбензол и дифторбензол. Кроме того, могут быть использованы смеси перечисленных углеводородов между собой.

В больщинстве случаев выбор конкретного растворителя следует осуществлять принимая во внимание тот факт, что температура кипения такого растворителя должна обеспечивать возможность беспрепятственного удаления потока исходных олефиновых углеводородов и полученных полимерных продуктов для дистилляционной разгонки.

Количество используемого растворителя должно быть таким, чтобы до 10 об. ч. этого растворителя приходилось на 1 об. ч. исходных олефинов.

Необходимое давление водорода, под которым проводят реакцию полимеризации, должно обеспечивать возможность получения таких полимерных продуктов, вязкость которых соответствует вязкости масляной фракции, и должно находиться в пределах от 5 до 40 кг/см. В большинстве случаев в ходе проведения процесса при повышенном давлении происходит образование масел, которые характеризуются пониженной вязкостью и повышенным индексом вязкости.

Температура в ходе процесса должна поддерживаться в интервалах от 80 до 150°С.

Весовое соотношение между олефином и соединением переходного металла в ходе проведения процесса изменяется в пределах от 10:1 до 500:1, согласно же предпочтительному варианту осуществления способа указанное соотношение должно находиться в интервале от 50 : 1 до 200 : 1.

Это соотношение изменяется в зависимости от степени чистоты используемых исходных олефиновых углеводородов, отсутствия или присутствия растворителя, конкретной реакционной температуры и величины давления водорода.

Продолжительность реакции полимеризации 1-5 час, в большинстве случаев 3 час.

При использовании предлагаемой в соответствии с изобретением каталитической системы реакционный аппарат должен быть соверщенно чистым, тщательно высушенным, а его атмосфера должна быть промыта инертным газом, например азотом. В соответствии с предпочтительным вариантом осуществления

предлагаемого способа а-олефины, получаемые в процессе крекинга парафина, следует подвергать предварительной очистке для удаления соединений, которые отравляют катализатор.

Предварительную очистку можно проводить различными путями, например безводным четы реххлор истым титаном, безводным хлористым алюминием, сульфатом двухвалентного железа и концентрированной серной кислотой,

фильтрованием через адсорбирующий слой кремнезема и/или молекулярные сита.

В большинстве случаев после предварительной очистки олефиновые углеводороды промывают гидратом окиси натрия, водой и, наконец, соответствующим образом деаэрируют, дегидратируют и выдерживают в камере с сухим азотом.

Пример 1. В тщательно высущенный, деаэрированный и термостатированный автоклав емкостью 1 л с мешалкой и рубашкой, в которой циркулирует охлаждающая жидкость, загружают 500 мл (360 г) предварительно очищенных 0,2% четыреххлористого

титана а-олефинов, число углеродных атомов которых в молекулах составляет от 7 до 9. После этого в автоклав вводят 33,90 мл 1,21молярного раствора поли-(Л -«зо-пропилиминоалана) и 15,55 мл 2,03-молярного раствора

четыреххлористого титана в гексане (5,99 г четыреххлористого титана).

Величина атомарного отношения алюминия к титану в реакционной смеси составляет 1,3, весовое же отношение к четыреххлористому

титану равно 60.

После этого в автоклав вводят такое количество водорода, что давление внутри него достигает 15 кг/см, затем содержимое автоклава нагревают в условиях непрерывного

перемешивания при 80°С в течение 3 час. Далее катализатор деактивируют путем добавления воды в реакционную смесь и перемешивания. После отделения водной фазы масляную

фазу фильтруют, осушествляя дистилляцию при атмосферном давлении, для выделения непрореагировавших олефинов. Затем дистилляцию осуществляют в вакууме при абсолютном давлении 1 мм рт. ст., в результате чего

получают 18 г димера и 228 г масла. Общая степень конверсии в отношении исходных олефиновых углеводородов составляет 68,3 вес. %, а выход готового масла - 63,3 вес. %. Основные характеристики полученного таУлельпый вес при 20°С ASTM D 1481 Коэффициент преломления ASTM D 1447 Вязкость при 210°F, ест ASTM D 445 Вязкость при 100°F, ест ASTM D 445 Индекс вязкости ASTM D 2270/A Температура застывания, °С ASTM D 97 Остаток кокса после перегонки масла, вес. % ASTM D 524 Число нейтрализации, мг кон/г ASTM D 974 Молекулярный вес Осмометр T.V йодное число I P 84 Осмометр T.V. представляет собой осмометр давления пара. Из этих данных видно, что полученное искусственное масло характеризуется высоким индексом вязкости и низкой температурой- застывания. По данным йодного числа и молекулярного веса можно заключить, что содержание двойных связей на каждую молекулу составляет в среднем 0,5. Пример 2. В деаэрированный автоклав емкостью 1 л загружают 500 мл (360 г) предварительно очищенных 0,2% четыреххлористого титана а-олефинов с числом углеродных атомов в молекулах от 7 до 9. После этого в реакционный автоклав вводят 37,30 мл 1,10-молярного раствора поли-(Л -бутилиминоалана) и 15,55 мл 2,03-молярного раствора четыреххлористого титана в гексане (5,99 г четыреххлористого титана). Величина атомарного отнощения алюминия и титана в реакционной смеси составляет 1,3; величина весового отнощення исходных олефинов и четыреххлористого титана равна 60. После введения в автоклав водорода и повыщения внутри него давления до 15 кг/см его содержимое подвергают нагреванию в течение 3 час при 80°С; далее масляную фазу подвергают дистилляции. Степень конверсии достигает 67,5 вес. %, а выход масла составляет 62,4 вес. % в пересчете на количество исходных а-олефинов. Полученное таким образом масло характеризуется следующими свойствами:

Вязкость при 210°F, ест Вязкость при 100°F, еет Индекс вязкости Температура застывания, С

Пример 3. В деаэрированный автоклав емкостью 1 л загружают 500 мл (360 г) а-олефинов с числом углеродных атомов от 7 до 9, подвергнутых предварительной очистке (очистку проводят 0,2% четыреххлористого титана).

После этого в автоклав загружают 36,0 мл 1,14-молярного раствора поли-(УУ-фенилиминоалана) и 15,55 мл 2,03-молярного раствора четыреххлористого титана (5,99 г четыреххлористого титана).

Величина атомарного отнощения алюминия и титана в реакционной смеси составляет 1,3, величина же весового отнощения исходных 1,4640 20,65 136,40 139 -45

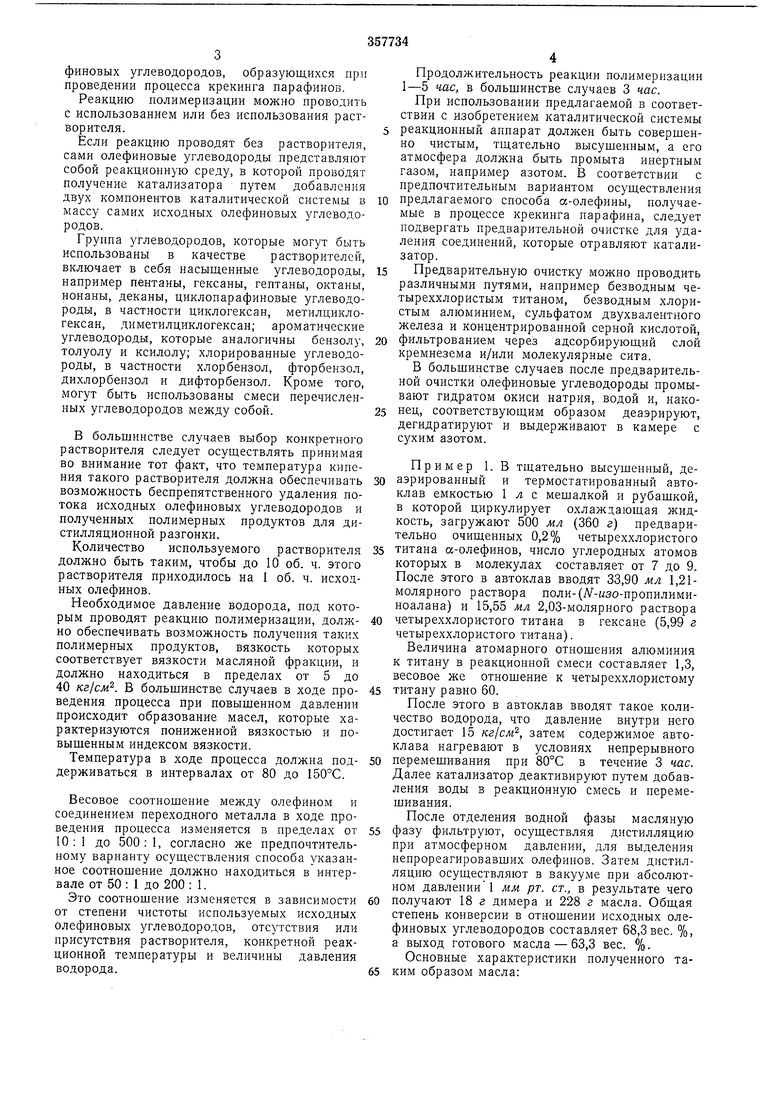

Примеры 5-8. Способ, описанный в примере 1, повторяют при различном атомарном отнощении алюминия и титана.

В примере 5 величина атомарного отнощения алюминия и титана составляет 1,0, в примере 6 эта величина равна 1,15, в примере 7- 1,45, а в примере 8 - 2,0.

При величине указанного отнощения алюминия и титана, равной 1,0, достигнутая степень конверсии весьма незначительна (12 вес. % от количества исходных олефинов), тогда как при других величинах отнощения степень конверсии находится в интервале 62-68%.

Основные характеристики полученных таким образом масел для различных величин отнощения алюминия и титана представлень в табл. 1. лефинов и четыреххлористого титана равна 60. Затем в реакционный автоклав вводят водород и доводят давление до 15 кг/см с последующим нагреванием содержимого автоклава в течение 3 час при 80°С, после чего масляную фазу подвергают дистилляции. Степень конверсии достигает 69,1 вес. %, а выход масла составляет 63,5 вес. % (в перерасчете на колнчество исходных олефинов). Полученное таким образом масло характеризуется следующими свойствами: ASTM D 44519.01 Вязкость при 210°F, сетASTM D 445 128,6 Вязкость при 100°Р, ест ASTM D 2270/A 140 Индекс вязкости ASTAl D 97 -46 Температура застывания, °С Пример 4. В деаэрированный автоклав емкостью 400 мл загружают 100 мл (72 г) а-олефинов с числом углеродных атомов от 7 до 9, предварительно очищенных обработкой 0,2% четыреххлористого титана. После этого в реакционный автоклав вводят 5,0 мл 1,21молярпого раствора поли-(Л -ызо-пропилимипоалана) и 4,65 мл 1,0-молярного раствора четыреххлористого ванадия в толуоле. При этом величина атомарного отнощения алюминия и ванадия в реакционной смеси составляет 1,3, величина же весового отнощения исходных олефинов и четыреххлористого ванадия равна 80. Затем в автоклав вводят водород, в результате чего давление внутри него достигает 15 кг/см, с последующим нагреванием его содержимого при 80°С в течение 3 час, после чего катализатор деактивируют, а масляную фазу подвергают дистилляции с достижением степени конверсии, равной 65 вес. %, и выходом масла, равным 61,3 вес. % (в пересчете на количество исходных олефинов). Основные характеристики полученного таКИМ образом масла: ASTM D 44614,25 Вязкость при 210Рр, сет ASTiM D 44587.77 Вязкость при 100°, еет ASTM D 2270/A 141 Индекс вязкости ASTM D 97 -48 Температура застывания, °С

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтетического смазочного масла | 1973 |

|

SU474997A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ДЛЯ (СО)ПОЛИМЕРИЗАЦИИ α-ОЛЕФИНОВ | 1990 |

|

RU2024303C1 |

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ АЛЬФА-ОЛЕФИНОВ | 1991 |

|

RU2091393C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО МАСЛА | 2007 |

|

RU2427564C2 |

| СПОСОБЫ С ПРИМЕНЕНИЕМ МОЛЕКУЛЯРНОГО СИТА SSZ-95 | 2015 |

|

RU2784871C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1973 |

|

SU378017A1 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1990 |

|

RU2083611C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ, КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1992 |

|

RU2091392C1 |

| В П Т Б | 1973 |

|

SU364166A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИ-АЛЬФА-ОЛЕФИНОВ | 2009 |

|

RU2494113C2 |

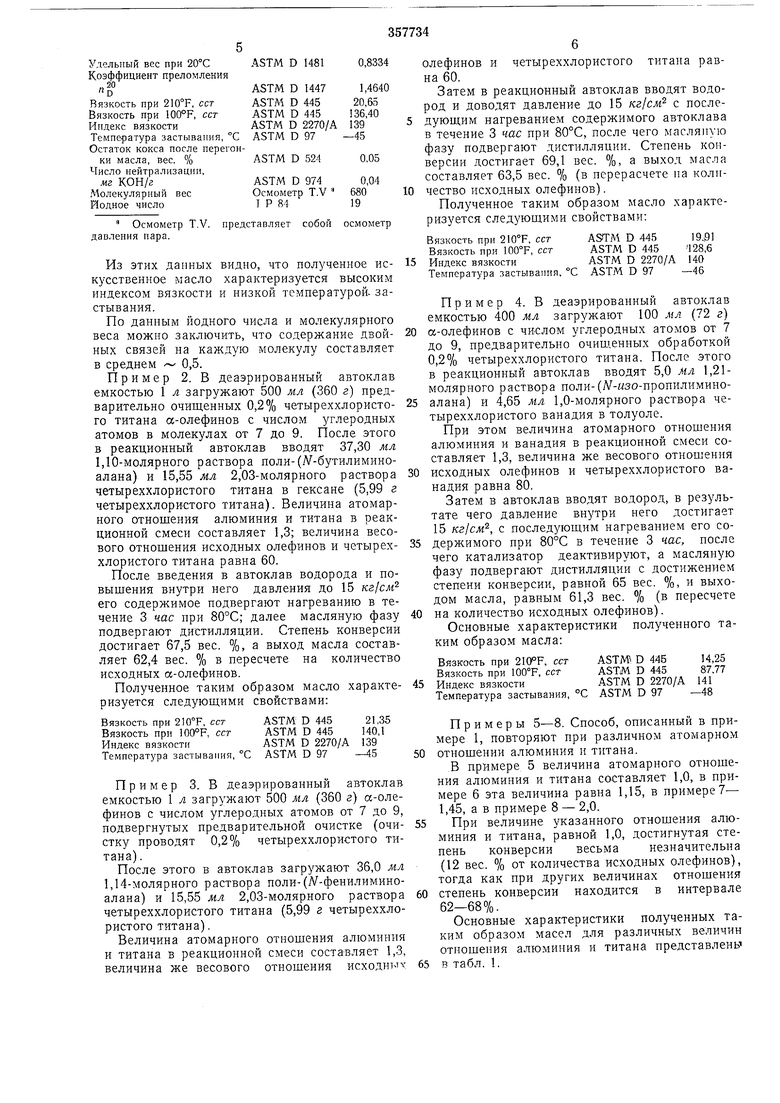

Примеры 9, 10. Способ, описанный в примере 1, повторяют при другом давлении: для примера 9 это давление равно 5 кг/см, а для примера 10 - 40 кг/см. Общая достигнутая степень конверсии и выход конечного продукта составляют соответственно: для примера 9 -65 и 60,5 вес. %, а для примера 10 - 72,8 и 65,8 вес. %.

Основные характеристики полученных таКИМ образом масел представлены в табл. 2.

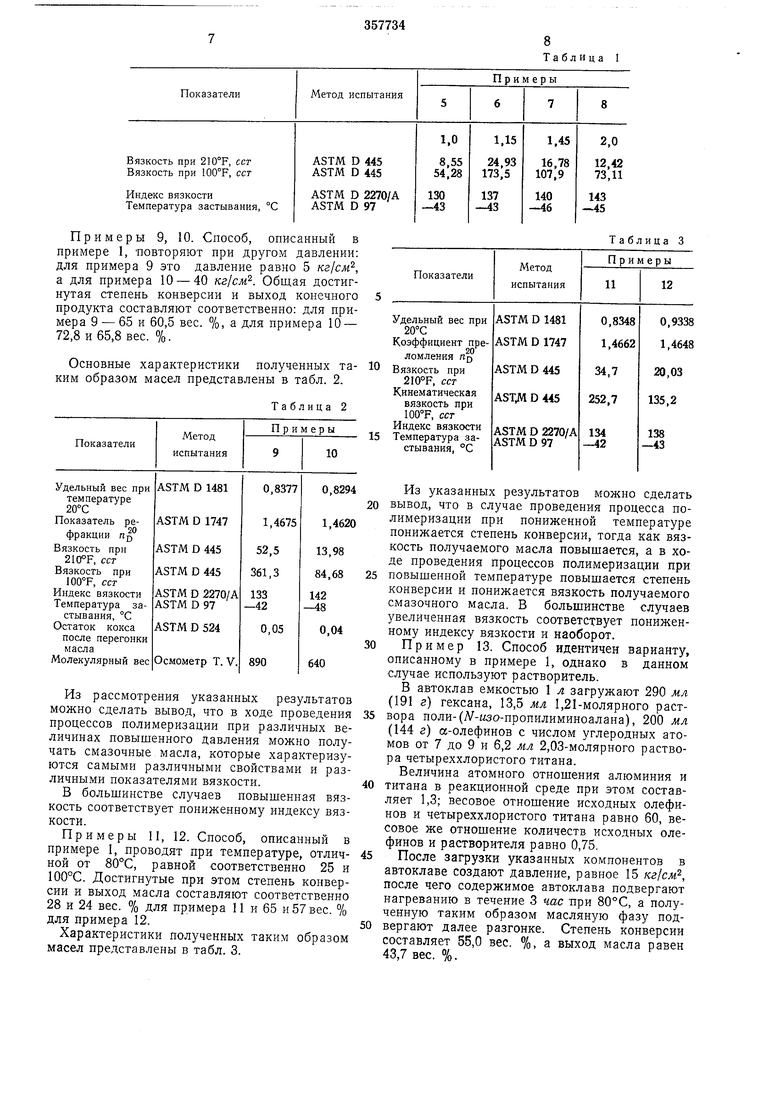

Таблица 2 Из рассмотрения указанных результатов можно сделать вывод, что в ходе проведения процессов полимеризации при различных величинах повышенного давления можно получать смазочные масла, которые характеризуются самыми различными свойствами и различными показателями вязкости. В большинстве случаев повышенная вязкость соответствует пониженному индексу вязкости. Примеры 11, 12. Способ, описанный в примере 1, проводят при температуре, отличной от 80°С, равной соответственно 25 и 100°С. Достигнутые при этом степень конверсии и выход масла составляют соответственно 28 и 24 вес. % для примера 11 и 65 и 57 вес. % для примера 12. Характеристики полученных таким образом масел представлены в табл. 3.

Таблица 3 Из указанных результатов можно сделать вывод, что в случае проведения процесса полимеризации при пониженной температуре понижается степень конверсии, тогда как вязкость получаемого масла повышается, а в ходе проведения процессов полимеризации при повышенной температуре повышается степень конверсии и понижается вязкость получаемого смазочного масла. В большинстве случаев увеличенная вязкость соответствует пониженному индексу вязкости и наоборот. Пример 13. Способ идентичен варианту, описанному в примере 1, однако в данном случае используют растворитель. В автоклав емкостью 1 л загружают 290 мл (191 г) гексана, 13,5 мл 1,21-молярного раствора поли-(Л-«зо-пропилиминоалана), 200 мл (144 г) а-олефинов с числом углеродных атомов от 7 до 9 и 6,2 мл 2,03-молярного раствора четыреххлорнстого титана. Величина атомного отношения алюминия и титана в реакционной среде при этом составляет 1,3; весовое отношение исходных олефинов и четыреххлористого титана равно 60, весовое же отношение количеств исходных олефинов и растворителя равно 0,75. После загрузки указанных компонентов в автоклаве создают давление, равное 15 кг/см, после чего содержимое автоклава подвергают нагреванию в течение 3 час при 80°С, а полученную таким образом масляную фазу подвергают далее разгонке. Степень конверсии составляет 55,0 вес. %, а выход масла равен 43,7 вес. %.

истики полученного таASTM D 1481

ASTM D 1747 ASTM D 445 ASTM D 445 ASTM D 2270/A -46 ASTM D 97

Предмет изобретения

A)-N

0,8326

Н R

1,4650 18,64 128,5 137

где п - целое положительное число не более 50, R - углеводородный радикал.

20 4. Способ по пп. 1-3, отличающийся тем, что полимеризацию проводят в присутствии растворителя.

Авторы

Даты

1972-01-01—Публикация