мещенный с зазором относительно последнего, а лопатки смонтированы на нижней поверхности диска и загнуты в сторону, противоположную направлению вращенпя вала, при этом вал выполнен полым и полость его сообщена с зазором между диском и днищем.

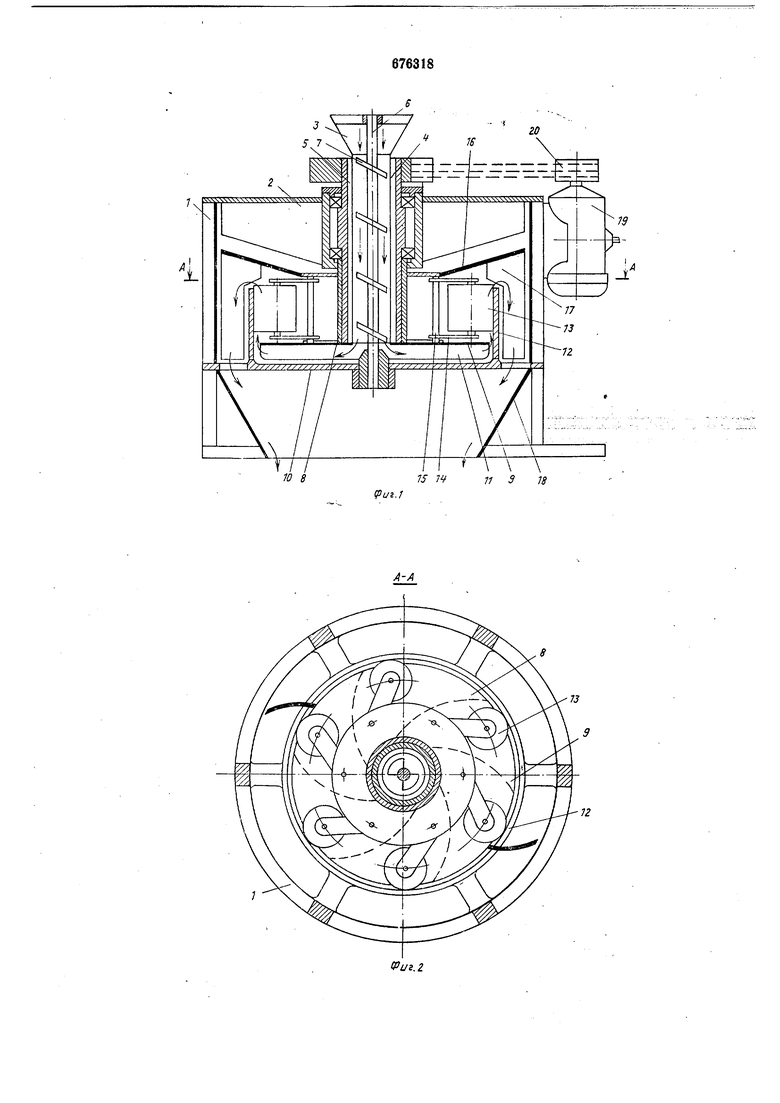

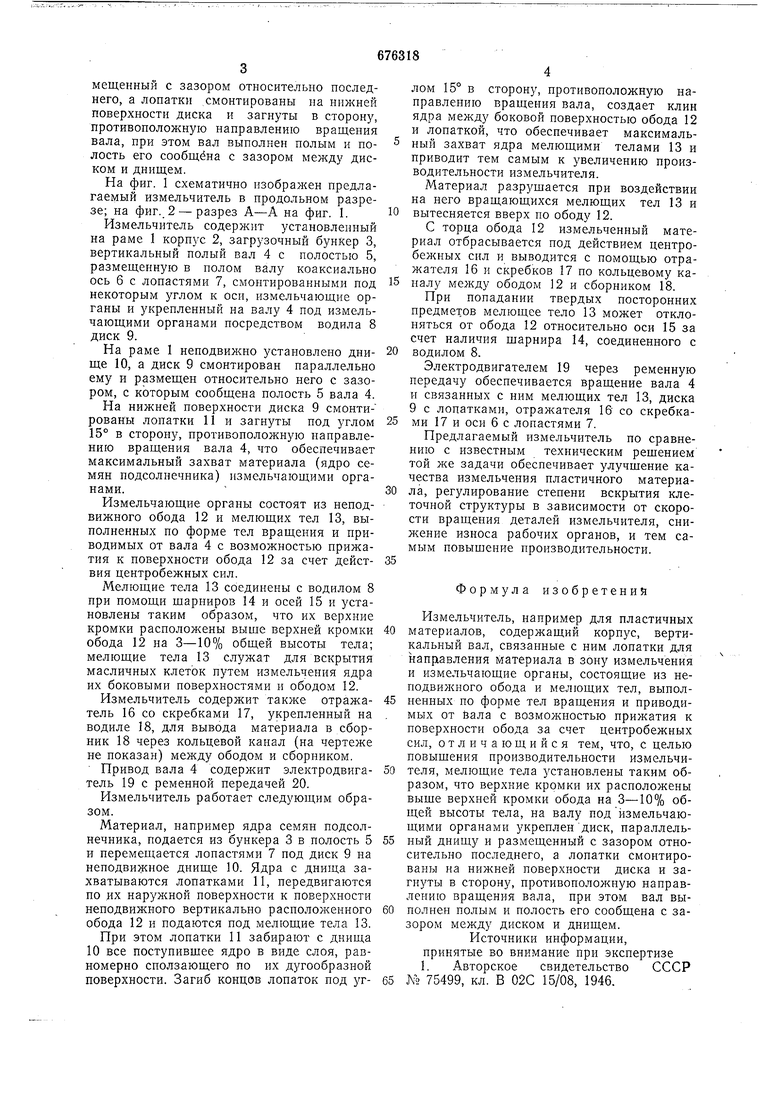

На фиг. 1 схематично изображен предлагаемый измельчитель в продольном разрезе; на фиг. 2 - разрез А-А на фиг. 1.

Измельчитель содержит установленный на раме 1 корпус 2, загрузочный бункер 3, вертикальный полый вал 4 с полостью 5, размещенную в полом валу коаксиально ось 6 с лопастями 7, смонтированными под некоторым углом к оси, измельчающие органы и укрепленный на валу 4 под измельчающими органами посредством водила 8 диск 9.

На раме 1 неподвижно установлено днище 10, а диск 9 смонтирован параллельно ему и размещен относительно него с зазором, с которым сообщена полость 5 вала 4.

На нижней поверхности диска 9 смонтированы лопатки 11 и загнуты под углом 15° в сторону, противоположную направлению вращения вала 4, что обеспечивает максимальный захват материала (ядро семян подсолнечника) измельчаюи ими органами.

Измельчающие органы состоят из неподвижного обода 12 и мелющих тел 13, выполненных по форме тел вращения и приводимых от вала 4 с возможностью прижатия к поверхности обода 12 за счет действия центробежных сил.

Мелющие тела 13 соединены с водилом 8 при помощи шарниров 14 и осей 15 и установлены таким образом, что их верхние кромки расположены выше верхней кромки обода 12 на 3-10% общей высоты тела; мелющие тела 13 служат для вскрытия масличных клеток путем измельчения ядра их боковыми поверхностями и ободом 12.

Измельчитель содержит также отражатель 16 со скребками 17, укрепленный на водиле 18, для вывода материала в сборник 18 через кольцевой канал (на чертеже не ноказан) между ободом и сборником. Привод вала 4 содержит электродвигатель 19 с ременной передачей 20.

Измельчитель работает следующим образом.

Материал, например ядра семян подсолнечника, подается из бункера 3 в полость 5 и перемещается лопастями 7 под диск 9 на неподвижное днище 10. Ядра с днища захватываются лопатками 11, передвигаются по их наружной поверхности к поверхности неподвижного вертикально расположенного обода 12 и подаются под мелющие тела 13.

При этом лопатки И забирают с днища 10 все поступившее ядро в виде слоя, равномерно сползающего по их дугообразной поверхности. Загиб концов лопаток под углом 15° в сторону, противоположную направлению вращения вала, создает клин ядра между боковой поверхностью обода 12 и лопаткой, что обеспечивает максимальный захват ядра мелющими телами 13 и приводит тем самым к увеличению производительности измельчителя.

Материал разрз щается при воздействии на него вращающихся мелющих тел 13 и

вытесняется вверх по ободу 12.

С торца обода 12 измельченный материал отбрасывается под действием центробежных сил и выводится с помощью отражателя 16 и скребков 17 по кольцевому каналу между ободом 12 и сборником 18.

При попадании твердых посторонних предметов мелющее тело 13 может отклоняться от обода 12 относительно оси 15 за счет наличия шарнира 14, соединенного с

водилом 8.

Электродвигателем 19 через ременную передачу обеспечивается вращение вала 4 и связанных с ним мелющих тел 13, диска 9 с лопатками, отражателя 16 со скребками 17 и оси 6 с лопастями 7.

Предлагаемый измельчитель по сравнению с известным техническим рещением той же задачи обеспечивает улучшение качества измельчения пластичного материала, регулирование степени вскрытия клеточной структуры в зависимости от скорости вращения деталей измельчителя, снижение износа рабочих органов, и тем самым повышение производительности.

Формула изобретений

Измельчитель, например для пластичных

материалов, содержащий корпус, вертикальный вал, связанные с ним лопатки для напр1авления материала в зону измельчения и измельчающие органы, состоящие из неподвижного обода и мелющих тел, выполненных по форме тел вращения и приводимых от Ёала с возможностью прижатия к поверхности обода за счет центробежных сил, отличающийся тем, что, с целью повыщения производительности измельчителя, мелющие тела установлены таким образом, что верхние кромки их расположены выше верхней кромки обода на 3-10% общей высоты тела, на валу подизмельчающими органами укреплендиск, параллельный днищу и размещенный с зазором относительно последнего, а лонатки смонтированы на нижней поверхности диска и загнуты в сторону, противоположную направлению вращения вала, при этом вал выполнен полым и полость его сообщена с зазором между диском и днищем.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР

Л 75499, кл. В 02С 15/08, 1946.

zo

JS v n 3 18

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО СМЕШИВАНИЯ И ИЗМЕЛЬЧЕНИЯ СМЕСЕЙ ИЗ СЫПУЧИХ МАТЕРИАЛОВ | 2014 |

|

RU2576465C1 |

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ И ИЗМЕЛЬЧЕНИЯ | 2016 |

|

RU2624286C1 |

| ПЛАНЕТАРНАЯ МЕЛЬНИЦА | 1994 |

|

RU2085292C1 |

| Измельчитель | 1990 |

|

SU1791013A1 |

| ИЗМЕЛЬЧИТЕЛЬ ЗАМОЧЕННОГО ЗЕРНА СОИ | 2011 |

|

RU2477179C1 |

| Пневматический конусный измельчитель зерна | 2019 |

|

RU2717041C1 |

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2016 |

|

RU2639163C1 |

| ИЗМЕЛЬЧИТЕЛЬ КОРМА, СФОРМИРОВАННОГО В РУЛОНЫ | 2010 |

|

RU2430506C1 |

| Способ и устройство для измельчения сыпучих материалов | 2015 |

|

RU2614794C2 |

| ЦЕНТРОБЕЖНОЕ УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ И ИЗМЕЛЬЧЕНИЯ | 2016 |

|

RU2636778C1 |

Авторы

Даты

1979-07-30—Публикация

1975-05-11—Подача