зубья рабочих поверхностей отбойных плит имеют симметричную форму с углом при вершине в 60° и шагом, равным 1,2-1,4 толщины плиты 2,

Наиболее близким техническим решением к заявленному, является измельчи- тель, содержащий корпус, в котором размещены рабочие органы, выполненные в виде подвижного диска с пальцами, размещенными по концентрическим окружностям, взаимодействующим с концентрическими рядами пальцев статора, мелющие тела, загрузочный и выгрузочный патрубок, дополнительный рабочий орган с концентричными рядами пальцев, охватывающий статор и установленным на нем посредством подшипникового узла и эксцентрично расположенным относительно ротора, на периферии которого смонтированы дополнительные концентрические ряды пальцев, взаимодействующих с рядами пальцев дополнительного рабочего органа, мелющие тела, размещенные в зоне взаимодействия дополнительных пальцев и дополнительного органа, поджатые при помощи пружинного кольца 3.

Недостатком известного устройства является невозможность измельчения отходов из термореактивных пластмасс, обладающих повышенной вязкостью и прочностью, для разрушения которого требуется комбинированные ударные (рабочие) -органы с оптимальной скоростью вращения и оптимальной центробежной силой.

Рабочие органы прототипа в виде подвешенного диска с консольными пальцами, размещенными по концентрической окружности, взаимодействующие с концентрическими рядами консольных пальцев неподвижного статора и мелющие тела, совершающие колебательные движения не обеспечат разрушение указанных отходов из термореактивных пластмасс. Потому что консольные пальцы диска и ротора слабо воспринимают изгибающие нагрузки, т.е. они сломаются, а мелющие тела потеряют взаимодействие с дополнительными пальцами из-за налипанмя вязкого и волокнистого состояния пластмасс.

Цель изобретения - повышение эффективности измельчения отходов термореактивных пластмасс.

Поставленная цель достигается тем, что в измельчителе, включающем корпус, в котором расположены статор и ротор с пальцами, загрузочный и разгрузочный патрубки, он снабжен вентилятором, жестко закрепленным на валу ротора, при этом ротор выполнен в виде двух дисков, между которыми по их периферии посредством

оси смонтированы билы. а пальцы закреплены между дисками по меньшей концентрической окружности корпус имеет шестигранную форму и съемную боковую

стенку, причем противоположно последней на корпусе смонтированы отбойные стержни, при этом статор выполнен в виде беличьего колеса и установлен на съемной боковой стенке между ротором и вентилятором,

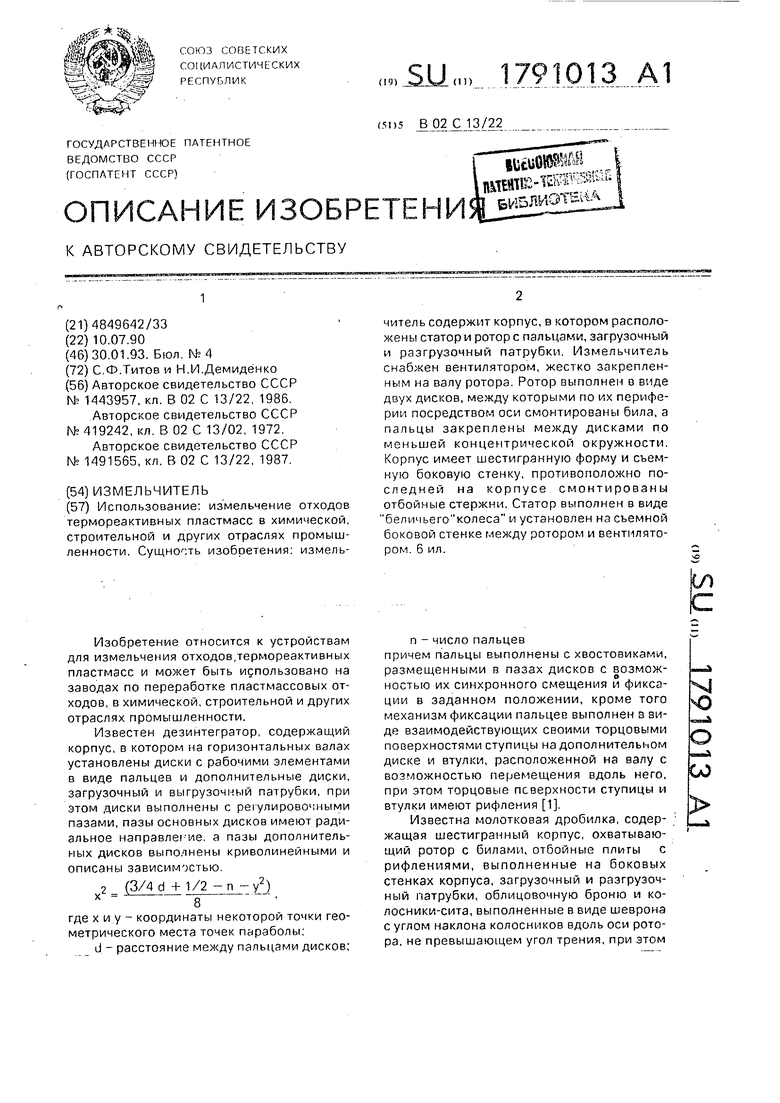

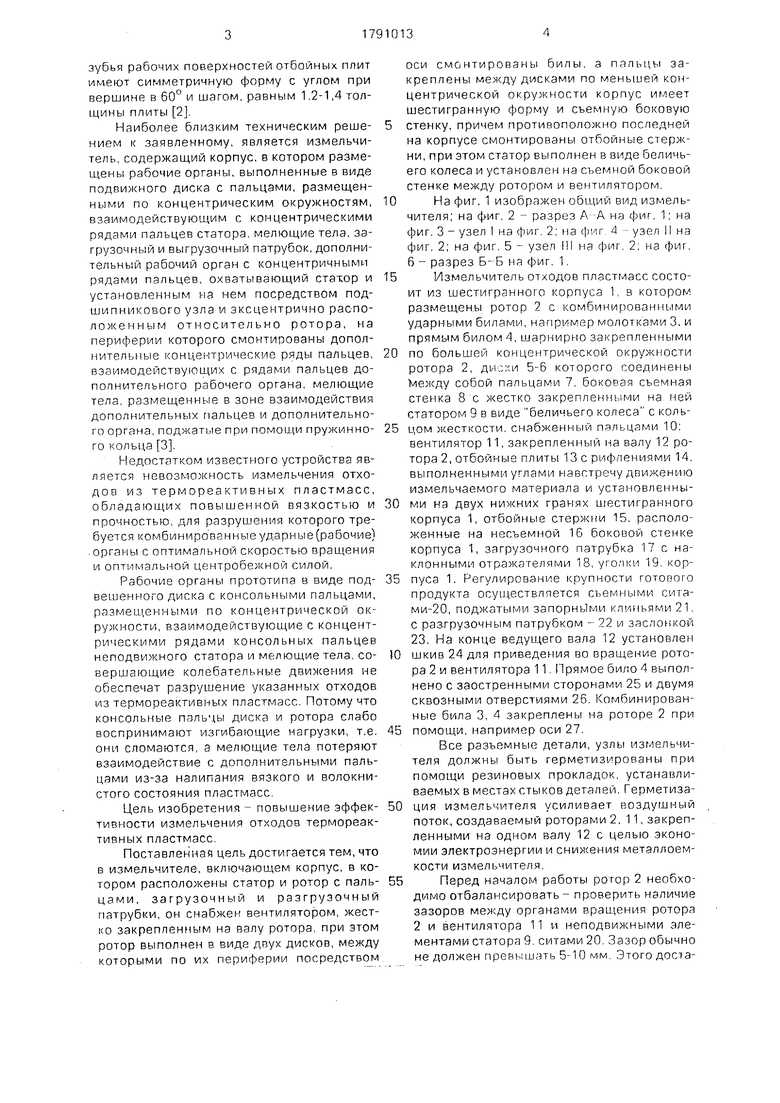

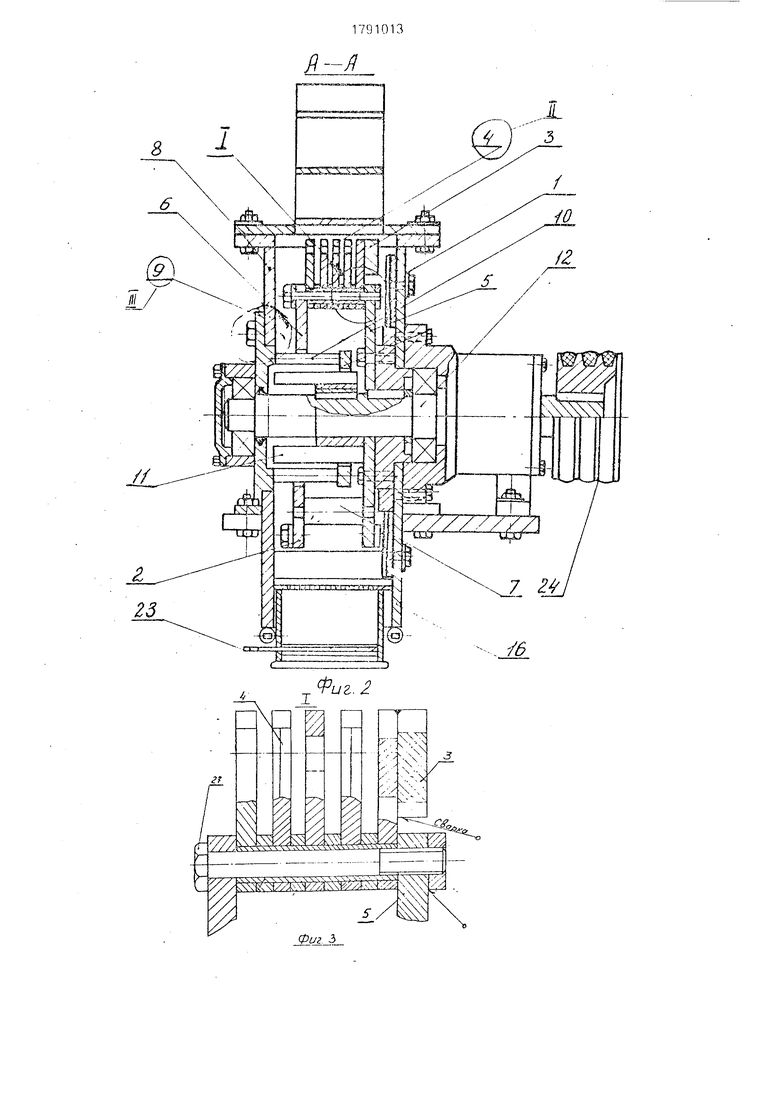

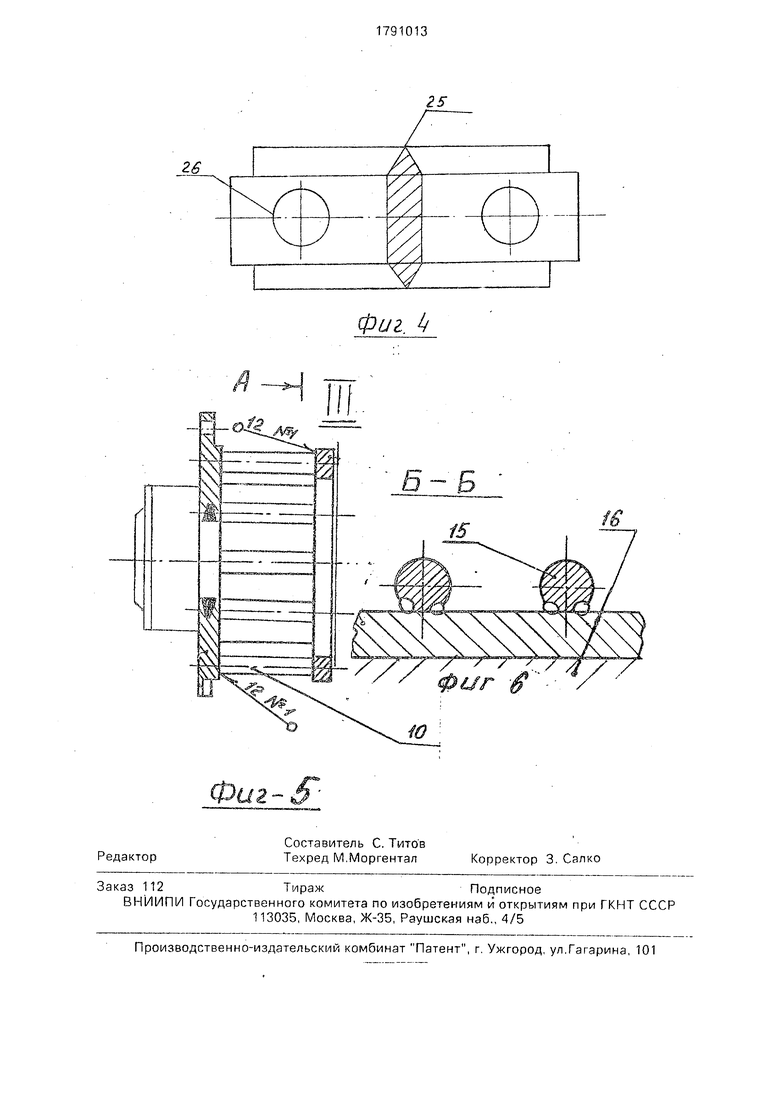

0На фиг. 1 изображен общий вид измель- чителя; на фиг. 2 - разрез А -А на фиг. 1; на фиг. 3 - узел I на фиг. 2; на фмг. 4 - узел II на фиг. 2; на фиг. 5 - узел 111 на фиг. 2; на фиг. 6 - разрез Б-Б на фиг. 1.

5Измельчитель отходов пластмасс состоит из шестигранного корпуса 1, в котором размещены ротор 2 с комбинированными ударными билами, например молотками 3. и прямым билом 4, шарнирно закрепленными

0 по большей концентрической окружности ротора 2, дис:си 5-6 которого соединены Тиежду собой пальцами 7, боковая съемная стенка 8с жестко закрепленными на ней статором 9 в виде беличьего колеса с коль5 цом жесткости, снабженный пальцами 10: вентилятор 11, закрепленный на валу 12 ротора 2, отбойные плиты 13 с рифлениями 14. выполненными углами навстречу движению измельчаемого материала и установленны0 ми на двух нижних гранях шестигранного корпуса 1, отбойные стержни 15, расположенные на несъемной 16 боковой стенке корпуса 1, загрузочного патрубка 17 с наклонными отражателями 18, уголки 19, кор5 пуса 1. Регулирование крупности готового продукта осуществляется съемными сита- ми-20, поджатыми запорными клиньями 21, с разгрузочным патрубком - 22 и заслонкой 23. На конце ведущего вала 12 установлен

0 шкив 24 для приведения во вращение ротора 2 и вентилятора 11. Прямое било 4 выполнено с заостренными сторонами 25 и двумя сквозными отверстиями 26. Комбинированные била 3, 4 закреплены на роторе 2 при

5 помощи, например оси 27.

Все разъемные детали, узлы мзмельчи- теля должны быть герметизированы при помощи резиновых прокладок, устанавливаемых в местах стыков деталей. Герметиза0 ция измельчителя усиливает воздушный поток, создаваемый роторами 2,11, закрепленными на одном валу 12 с целью экономии электроэнергии и снижения металлоемкости измельчителя.

5Перед началом работы ротор 2 необходимо отбалансировать- проверить наличие зазоров между органами вращения ротора 2 и вентилятора 11 и неподвижными элементами статора 9, ситами 20. Зазор обычно не должен превышать 5-10 мм. Этого доглаточно для того, чтобы обеспечить нормальную работу (без поломок) ударных вращающихся элементов измельчителя относительно неподвижных элементов.

Для регулирования необходимо снять боковую съемную стенку 8 шестигранного корпуса 1 вместе с жестко закрепленным на ней статором 9. После регулировки съемную стенку 8 устанавливают на место и закрепляют, затем делают ручной проворот, для проверки наличия зазоров между элементами, после чего производят пуск измельчите- ля.

Измельчитель отходов пластмасс рабо- тает следующим образом. Исходный мате- риал - отходы производства изделий из термореактивных пластмасс, состоящие из облоя и брака после прессования, после ме- хобработки и из некондиционных пластмасс, загружают в загрузочный патрубок 17. Отходы по наклонным отражателям 18 поступают внутрь шестигранного корпуса 1 и попадают на вращающиеся била 3, 4.

Первое разрушение материала происходит в дробильной шестигранной камере под воздействием центробежных сил била 4 и молоткового била 3, вращающихся с оптимальной скоростью. Била 4 разрушают прессованные изделия на выходе из зоны вращения ударных элементов под действием центробежных сил и потока воздуха, создаваемого ротором 2 и вентилятором 11. Разрушенный материал ударяется об отбойные плиты 13 с рифлениями 14, углы которых выполнены по направлению движения измельчаемого материала, при этом изменяется скорость и направление движения частиц разрушаемого материала. Соударя- ясь о рифления 14, отбойные стержни 15, грани гранного корпуса 1, уголки 19, материал дополнительно дробится и попаает на пальцы 10 статора 9, пальцы 7 ротора 2 и лопасти вентилятора 11, которые способствуют измельчению отходов. Измельченный продукт, попадая на лопасти вентилятора 11, снова отбрасывается под воздействием потока воздуха на статор 9 и ротор 2. Пройдя через ударные пальцы 7, 1 даряясь о торцевые стенки корпуса 1, мелая фракция попадает на сито 20 и далее в атрубок 22. Более крупная фракция нахоится внутри корпуса 1 и ударяется об измельчающие элементы до тех пор, пока не измельчится до нужной фракции.

Регулирование крупности готового продукта осуществляется сменными ситами 20 5 в зависимости от механических и химических свойств отходов и материалов,

Таким образом все рабочие органы, взаимодействующие между собой, осуществляют измельчение отходов и материалов. При

0 работе измельчителя замкнутый воздушный поток способствует движению материала в корпусе 1 и выносу измельченного материала на сито 20.

Прямые била 4 заострены с двух сторон

5 и выполнены с двумя сквозными отверстиями 26, с целью увеличения их срока службы. Било 4 рассчитано на 4-х кратное использование, При износе двух из ударных сторон била 4 - била переставляются один раз (вме0 сто 3-х раз в существующих дробилках), так как ротор 2 и вентилятор 11 имеют двухстороннее вращение, корпус 1 выполнен шестигранным, рифления 14 и лопасти вентилятора 11 симметрично расположены

5 в корпусе 1.

Предложенная конструкция позволяет повысить эффективность измельчения отходов термореактивных пластмасс, имеющих повышенную вязкость и прочность, за счет

0 наличия большого количества разнообразных измельчающих элементов, а также за счет их взаимного положения друг относительно друга.

Формула изобретения

5Измельчитель, содержащий корпус, в котором расположены статор и ротор с пальцами, загрузочный и разгрузочный патрубки, отличающийся тем, что, с целью повышения эффективности измельчения

0 термореактивных пластмасс, измельчитель снабжен вентилятором, жестко закрепленным на валу ротора, при этом ротор выполнен в виде двух дисков, между которыми по их периферии посредством оси смонти5 рованы била, а пальцы закреплены между дисками по меньшей концентрической окружности, корпус имеет шестигранную форму и съемную боковую стенку, причем противоположно последней на корпусе

0 смонтированы отбойные стержни, при этом статор выполнен в виде беличьего колеса и установлен на съемной боковой стенке между ротором и вентилятором.

фиг. 4

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСМЕМБРАТОР | 2018 |

|

RU2683530C1 |

| ДИСМЕМБРАТОР | 2019 |

|

RU2709157C1 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683531C1 |

| ДИСМЕМБРАТОР | 2020 |

|

RU2732836C1 |

| Измельчитель конструкции Пологовича А.И. | 1980 |

|

SU957956A1 |

| Центробежная мельница | 1979 |

|

SU854433A1 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683528C1 |

| МЕЛЬНИЦА ЦЕНТРОБЕЖНАЯ | 1996 |

|

RU2138333C1 |

| ДЕЗИНТЕГРАТОР | 2018 |

|

RU2691585C1 |

| Центробежно-ударный измельчитель | 1978 |

|

SU841678A1 |

Авторы

Даты

1993-01-30—Публикация

1990-07-10—Подача