(54) ЭМИССИОННЫЙ МАТЕРИАЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНЕТРОН С ПРЕССОВАННЫМ ОКСИДНО-НИКЕЛЕВЫМ КАТОДОМ | 2014 |

|

RU2579006C1 |

| Суспензия для покрытия оксидных катодов | 1979 |

|

SU858141A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМИССИОННОГО МАТЕРИАЛА ДЛЯ ОКСИДНЫХ КАТОДОВ | 1992 |

|

RU2019878C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМИССИОННОГО МАТЕРИАЛА ДЛЯ ОКСИДНЫХ КАТОДОВ | 1999 |

|

RU2149480C1 |

| Эмиссионное вещество для катодовгАзОРАзРядНыХ иСТОчНиКОВ CBETA | 1979 |

|

SU834797A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНОГО КАТОДА | 1990 |

|

RU2060570C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АВТОЭЛЕКТРОННОГО КАТОДА ЭЛЕКТРОВАКУУМНОГО ПРИБОРА | 1989 |

|

SU1708093A1 |

| ЭЛЕКТРОД ЭЛЕКТРОННОГО ПРИБОРА | 2000 |

|

RU2176118C1 |

| Материал для катода | 1986 |

|

SU1376822A1 |

| СУСПЕНЗИЯ ДЛЯ ОБРАЗОВАНИЯ ЭМИССИОННЫХ ПОКРЫТИЙ | 1972 |

|

SU425240A1 |

Игзобретение относится к техноло1ии изготовления эмиссионных материалов для оксидных катодов я может быть использовано в изделиях электро ной техники и светотехники, в частности для изготовления катодов люминесцентных ламп. Известен эмиссионный материал на основе тройного карбоната щелочноземельных .металлов (ЩЗМ) l. Однако этот материал характеризуется высокой температурой термичес кого разложения, недостаточным запасом эмиссионного вещества после пере вода карбонатов в окислы, а также от носительно большим объемом выделяющегося при этом углекислого газа. Известен также эмиссионный материал на основе одинарной или тройной перекиси ЩЗМ f2. Однако этот материал обладает пожаро- и взрывоопасностью при контакт с органическими материалами за счет взаимодействия органических составляющих суспензии с пероксо-группами перекиси. Целью изобретения является снижение взрыво-пожарбопасности суспензий на основе перекиси за счет уменьшения химической активности тройной перекиси бария, стронция и кальция. Поставленная цель достигается тем, что поверхность частиц перекиси 1ЦЗМ покрыта (пассивирована) пленкой окиси одного или нескольких металлов подгруппы А III-VI групп периодической системы .элементов, толщиной 1-2 монослоя. Изолирующие пленки наносятся из металл- или кремнийорганических соединений, в частности , либо путем обработки образцов в водных растворах органилсиликонатов или алюмоорганилсиликонатов (при этом образуется ртенка органил- или алюмоорганилсиликоната щелочного,металла) и последующего прогрева обработанного препарата при температуре 200-300С (при

этом формируется пленка AlijOj либо обработки тетраалкоксисиланами, когда за счет гидролиза последнего образуется полимерная пленка (.SiOn), атомы кремния которой химически связань с поверхностью тройной перекиси При этом реакционная способность пероксо-групп снижается за счет образования химической связи между атомами пленки и поверхности перекиси, а присадка распределяется равномерно по поверхности зерна. Нанесенная пленка должна быть толщиной 1-2 монослоя, чтобы предотвратить взаимодействие поверхностных пероксо-групп с органическими материалами до температур термического разложения перекисей, но не ухудшить эмиссионных свойств материала. Если пленка кроме: защитных функций выполняет роль известных модифицирующих присадок, ее толищна может быть больше (до 10 монослоев).

Пример 1. 100 г тройной перекиси бария, стронция и кальция перемешиваются с 200 мл, 0,5%-ного раствора металсиликоната натрия в течение 10 мин, после чего тройную перекись отфильтровывают, сушат при

100°С и прогревают на воздуур при 250С 15 мин.

Пример2.100г тройной перекиси бария, стронция и кальция перемещиваются в теченип 15 мин с 0,1%-ным раствором алюмозтилсиликоната, после чего твердая фаза отфильтровывается, сушится при и прогревается 20 мин при 280°С.

ПримерЗ. ЮОг тройной перекиси бария, кальция и стронция перемешивается с 50 мл смеси состава: ацетон - 37 мл, третраэтоксисилан П мл, вода 1,6 мл, азотная кислота 0,1 мл (предварительно смесь после приготовления выдерживается 10 ч) в течение 5 мин. Перекись отфильтровывается и сушится на воздухе при ..

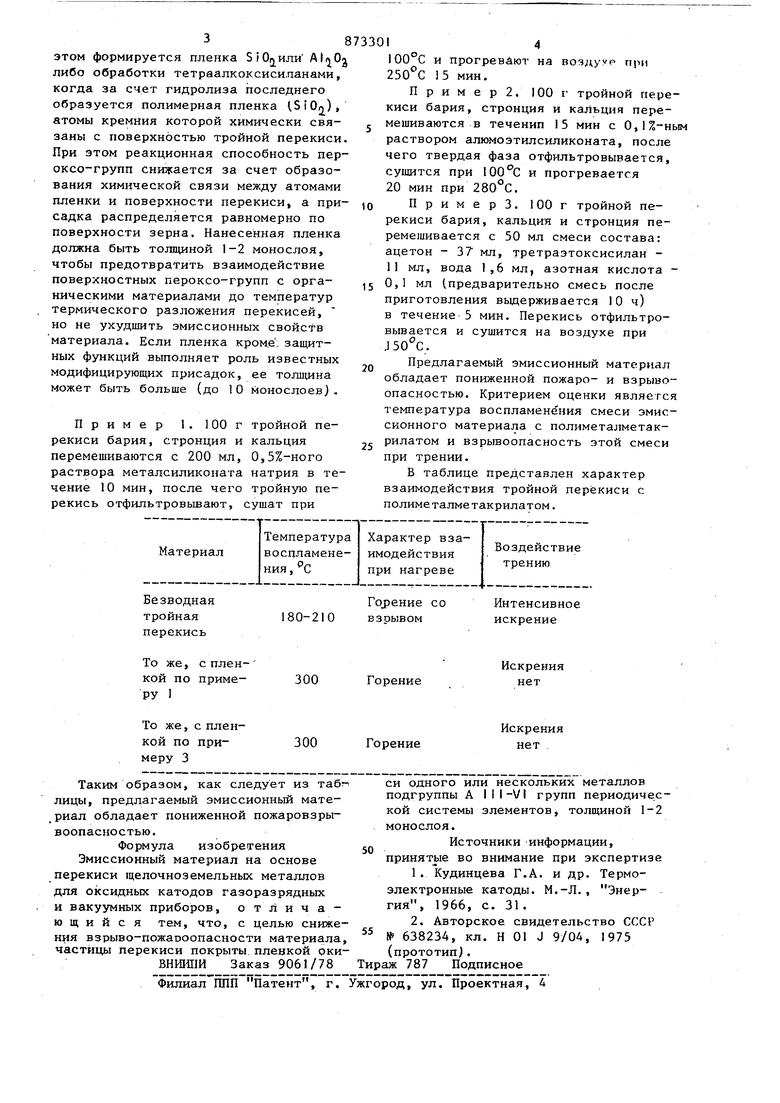

Предлагаемый эмиссионный материал обладает пониженной пожаро- и взрывоопасностью. Критерием оценки является температура воспламенения смеси эмиссионного материала с полиметалметакрилатом и взрывоопасность этой смеси при трении.

В таблице представлен характер взаимодействия тройной перекиси с полиметалметакрилатом.

Авторы

Даты

1981-10-15—Публикация

1979-12-27—Подача