3

монтажные поверхности для крепления нриборов-: Кожух с пластинами может состоять из двух частей, жестко закрепленных одна относительно другой. Между пластинами и контактирующими с ними частями кожуха может быть проложена фольга из мягкого металла, нанример, отожженной меди.

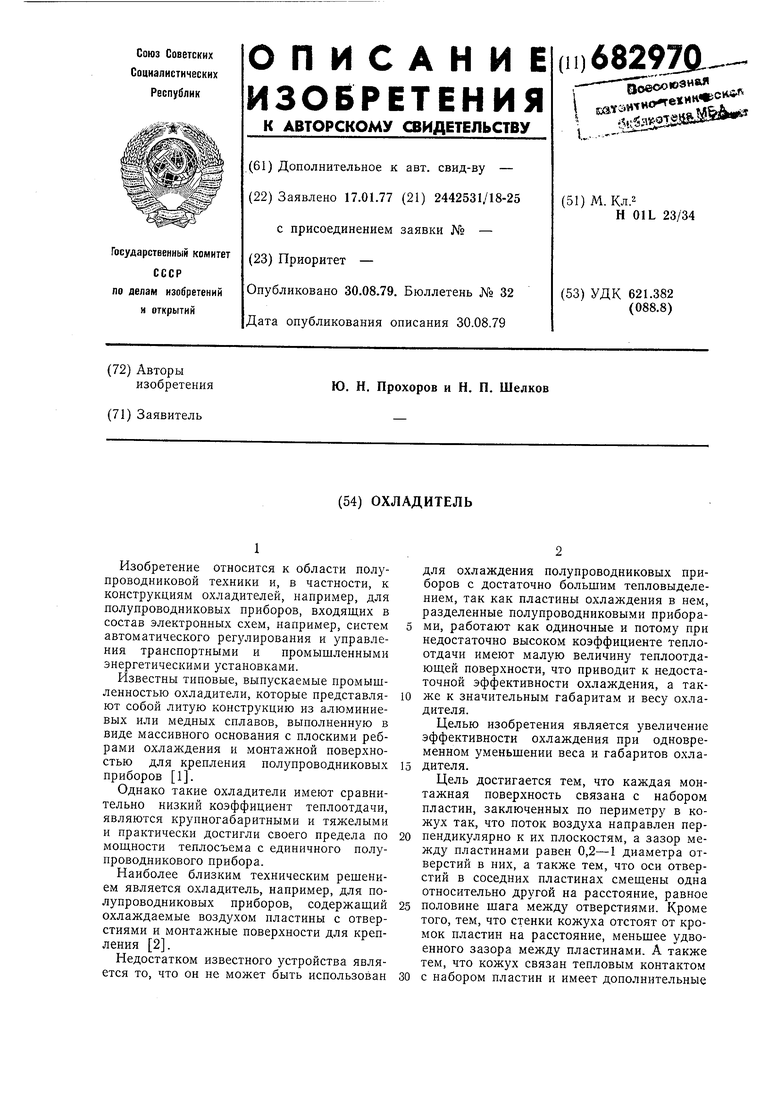

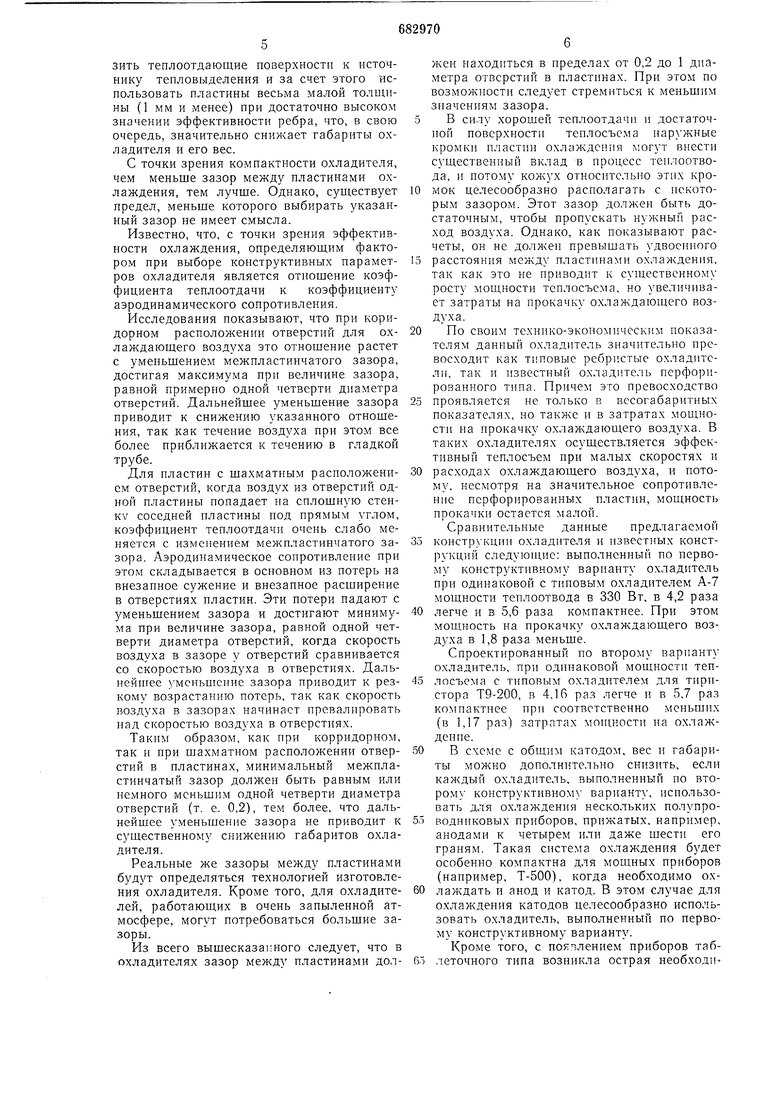

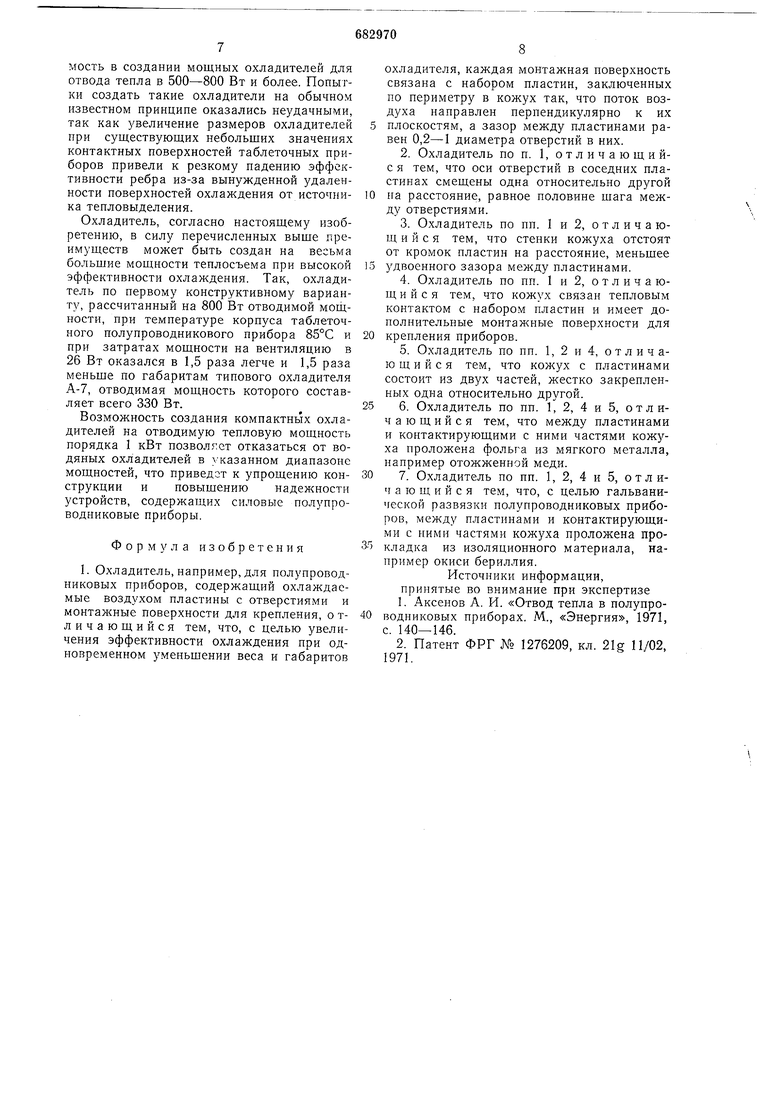

С целью гальваннческой развязки полупроводниковых приборов между пластинами и контактирующими с ними частями кожуха может быть прокладка из изоляционного материала, например окиси бериллия. На фиг. 1 показан предлагаемый охладитель в разрезе вместе с полупроводниковым прибором штыревого тина; на фиг. 2 - то же, вид в плане со снятым прибором; на фиг. 3 - представлен другой вариант выполнения охладителя: с кожухом, состоящим из двух частей, в изометрической проекции.

Охладитель (фиг. 1) содержит основание 1 с монтажной новерхностью 2 и резьбовым отверстием 3. На основании 1 перпендикулярно его продольной оси 4 установлены с зазором охлаждаемые воздухом пластины 5, закренленные, например, холодным прессованием. Оси отверстий 6 и 7 соседних пластин смещены на расстояние, равное половине шага между отверстиями. Верхняя пластина 8 является несущей механическую нагрузку и имеет три ушка 9 с отверстиями 10 для кренления охладителя. Шпилька И прибора 12 вкручивается в резьбовое отверстие 3 основания 1, прижимая полупроводниковый прибор 12 торцовой поверхностью 13 к монтажной поверхности 2 основания 1 через медную пластину 14, имеющую отверстие 15 для токосъема. Зазор 16 между пластинами 5 составляет четверть диаметра отверстий 6 и 7. Стенки 17 по периметру окружают пластины 5 и отстоят от них на расстоянии, равном зазору между пластинами. Эти стенки 17 образуют кожух, который вместе с пластинами 5 составляет воздушный канал 18. Двигаясь внутри канала 18 параллельно оси 4, охлаждающий воздух проходит через все пластины 5 и пластину 8, омывая также и периферийные кромки 19 пластин 5.

Направление воздуха на входе и выходе охладителя показано стрелками.

Такая конструкция технологична в изготовлении, так как состоит из основания простейшей формы и пластин с отверстиями, которые могут изготовляться методом простой штамповки; она позволяет применять любые материалы, в том числе дешевые и легкие алюминиевые сплавы, а также использовать пластины весьма малой толщины (1 мм и менее) и устанавливать их с любыми зазорами между собой.

Холодное прессование обеспечивает надежный тепловой контакт меледу основанием и пластинами охлаждения. Квадратное ребро с центральным тешюподводом ивля4

ется наилучшим с точки зрения эффективности ребра.

На фиг. 3 представлен второй вариант

конструктивного выполнения охладителя в

5 разобранном виде, предназначенный для

охлаждения одного полупроводникового

прибора.

Охладитель состоит из двух частей (верхней п нижней), вставленных друг в друга. К) Каждая из них нредставляет единую отливку п содержит основание 1 с монтажной поверхностью 2 для кренления прибора, пластин 5 с отверстиями 6 и 7 и боковую стенку 17. Основание 1 верхней части с монтаж15 ной поверхностью 2 вынолнено более толстым по сравнению с основанием нижней части, на которой отсутствует монтажная поверхность. В основании 1 верхней части имеются назы 20 и 21, в которые входят уд20 линенные крайние нластины 22 и 23 нижней части, обеснечивающие фиксацию частей друг относительно друга, а в отверстие 24, находящееся на монтажной поверхности 2, вставляется штифт для фиксации 5 таблетки нолупроводникового прибора. частей друг к другу обеспечивается либо одновременно с полупроводниковым нрибором, либо независимо от него. В собранном виде основания 1 и боковые 0 стенки 17 обеих частей образуют кожух. Зазор 16 между пластинами одной части равен толщине пластины 5 плюс удвоенный зазор между соседними пластинами охладителя в собранном виде.

5 В процессе работы воздух, двигаясь внутри кожуха, проходит через все отверстия пластин 5 в направлении, перпендикулярном их плоскостям.

Конструкция охладителя нозволяет осу0 ществить крепление приборов со всех четырех или даже с шести сторон. Для этого кожух должен иметь дополнительные монтажные поверхности на четырех гранях (например, в схеме с общим катодом), а в слу5 чае крепления нриборов с шести сторон крайние пластины (например, в верхней части) должны помимо отверстий для прохол дения воздуха иметь монтажные поверхности и быть более толстыми. 0 Конструкция нозволяет при массовом производстве применить литье, при этом кокиль для каждой части охладителя должен содержать стойку со стержнями, обеспечивающими перфорацию в пластинах. 5 Каждый из представленных на фиг. 1 и 3 конструктивных вариантов может быть использован для охлаждения нриборов как таблеточного, так и штыревого типов.

Предлагаемый охладитель при высокой 0 эффективности теплосъема с единицы поверхности позволяет свести зазоры между пластинами охлаждения до весьма малых зпаченпй. Это само по себе обеспечивает охладителю малые габариты и, что еще более , позволяет максимально прпблцзить теплоотдающие поверхности к источнику тепловыделения и за счет этого использовать пластины весьма малой толщины (1 мм и менее) прп достаточно высоком значении эффективности ребра, что, в свою очередь, значительно снижает габариты охладителя и его вес.

С точки зрения компактности охладителя, чем меньше зазор между пластинами охлаждения, тем лучше. Однако, существует предел, меньше которого выбирать указанный зазор не имеет смысла.

Известно, что, с точки зрения эффективности охлаждения, определяющим фактором при выборе конструктивных параметров охладителя является отношение коэффициента теплоотдачи к коэффициенту аэродинамического сопротивления,

Исследования показывают, что при коридорном расположении отверстий для охлаждающего воздуха это отношение растет с уменьшением межпластинчатого зазора, достигая максимума при величине зазора, равной примерно одной четверти диаметра отверстий. Дальнейшее уменьшение зазора приводит к снижению указанного отношения, так как течение воздуха при этом все более приближается к течению в гладкой трубе.

Для иластин с шахматным расположением отверстий, когда воздух из отверстий одной пластины попадает на сплошную стенKV соседней пластины под прямым углом, коэффициент теплоотдачи очень слабо меняется с изменением межпластинчатого зазора. Аэродинамическое сопротивление при этом складывается в основном из потерь на внезапное сужение и внезапное расширение в отверстиях пластин. Эти потери падают с уменьшением зазора и достигают минимума при величине зазора, равной одной четверти диаметра отверстий, когда скорость воздуха в зазоре у отверстий сравнивается со скоростью воздуха в отверстиях. Дальнейптее уменьп1ение зазора приводит к резкому возрастанию потерь, так как скорость воздуха в зазорах начинает превалировать над скоростью воздуха в отверстиях.

Таким образом, как при корридорном, так и нри шахматном расположении отверстий в пластинах, минимальный межпластинчатый зазор должен быть равным или немного меньшим одной четверти диаметра отверстий (т. е. 0,2), тем более, что дальнейшее уменьшение зазора не приводит к существенному снижению габаритов охладителя.

Реальные же зазоры между пластинами будут определяться технологией изготовления охладителя. Кроме того, для охладителей, работающих в очень запыленной атмосфере, могут потребоваться большие зазоры.

Из всего вышесказанного следует, что в охладителях зазор между пластинами должен находиться в пределах от 0,2 до 1 диаметра отверстий в пластинах. При этом по возможности следует стремиться к меньшим значениям зазора.

В силу хорошей теплоотдачи и достаточной поверхности теплосъема наружные кромки пластин охлаждения могут внести существенный вклад в процесс теплоотвода, и потому кожух относительно этих кромок целесообразно располагать с некоторым зазором. Этот зазор должен быть достаточным, чтобы пропускать нужный расход воздуха. Однако, как показывают расчеты, он не должен превышать удвоенного

расстояния между пластинами охлаждения, так как это не приводит к суп ественному росту мощности теплосъема, но увеличивает затраты на прокачку охлаждающего воздуха.

По своим технико-экономическим показателям данный охладитель значительно превосходит как типовые ребристые охладители, так и известный охладитель перфорированного типа. Причем это превосходство

проявляется не только в весогабаритных показателях, но также и в затратах мощности на прокачку охлаждающего воздуха. В таких охладителях осуществляется эффективный теплосъем при малых скоростях и

расходах охлаждающего воздуха, и потому, несмотря на значительное сопротивление перфорированных пластин, мощность прокачки остается малой. Сравнительные данные предлагаемой

конструкции охладителя и известных конструкций следуюн;ие: выполненный по первому конструктивному варианту охладитель при одинаковой с типовым охладителем А-7 мощности теплоотвода в 330 Вт, в 4,2 раза

легче и в 5,6 раза компактнее. При этом мощность на прокачку охлаждающего воздуха в 1,8 раза меньще.

Спроектированный по второму варианту охладитель, при одинаковой мощности теплосъема с типовым охладителем для тиристора Т9-200, в 4,16 раз легче и в 5,7 раз компактнее при соответственно меньших (в 1,17 раз) затратах мониюсти на охлаждение.

В схеме с общим катодом, вес Т1 габариты можно дополнительно снизить, если каждый охладитель, выполненный по второму конструктивному варианту, исиользовать для охлаждения нескольких полупроводниковых приборов, прижатых, например, анодами к четырем или даже щести его граням. Такая система охлаждения будет особенно компактна для мощных приборов (например, Т-500), когда необходимо охлаждать и анод и катод. В этом случае для охлаждения катодов целесообразно использовать охладитель, выполненный по первому конструктивному варианту.

Кроме того, с поя леннем приборов таблеточного типа возникла острая необходи

мость в создании мощных охладителей для отвода тепла в 500-800 Вт и более. Попытки создать такие охладители на обычном известном принципе оказались неудачными, так как увеличение размеров охладителей при существующих небольших значениях контактных поверхностей таблеточных приборов привели к резкому падению эффективности ребра из-за вынужденной удаленности поверхностей охлаждения от источника тепловыделения.

Охладитель, согласно настоящему изобретению, в силу перечисленных выше преимуществ может быть создан на весьма большие мощности теплосъема при высокой эффективности охлаждения. Так, охладитель по первому конструктивному варианту, рассчитанный на 800 Ът отводимой мощности, при температуре корпуса таблеточного полупроводникового прибора 85°С и при затратах мощности на вентиляцию в 26 Вт оказался в 1,5 раза легче и 1,5 раза меньше по габаритам типового охладителя А-7, отводимая мощность которого составляет всего 330 Вт.

Возможность создания компактньтх охладителей на отводимую тепловую мощность порядка 1 кВт позволяет отказаться от водяных охладителей в указанном диапазоне мощностей, что приведет к упрощению конструкции и повышению надежности устройств, содержащих силовые полупроводниковые приборы.

Формула изобретения

I. Охладитель, например, для полупроводниковых приборов, содержащий охлаждаемые воздухом пластины с отверстиями и монталсные поверхности для крепления, о тличающийся тем, что, с целью увеличения эффективности охлаждения при одновременном уменьшении веса и габаритов

охладителя, каждая монтажная поверхность связана с набором пластин, заключенных по периметру в кожух так, что поток воздуха направлен перпендикулярно к их плоскостям, а зазор между пластинами равен 0,2-1 диаметра отверстий в них.

2.Охладитель по п. 1, отличающийс я тем, что оси отверстий в соседних пластинах смещены одна относительно другой

па расстояние, равное половине шага между отверстиями.

3.Охладитель по пп. I и 2, отличающ и и с я тем, что стенки кожуха отстоят от кромок пластин на расстояние, меньшее

здвоенного зазора между пластинами.

4.Охладитель по пп. 1 и 2, отличающийся тем, что кожух связан тепловым контактом с набором пластин и имеет дополнительные монтажные поверхности для

крепления приборов.

5.Охладитель по пп. 1, 2 и 4, о т л и ч аю щ и и с я тем, что кожух с пластинами состоит из двух частей, жестко закрепленных одна относительно другой.

6. Охладитель по пп. 1, 2, 4 и 5, от л ичающийся тем, что между пластинами и контактирующими с ними частями проложена фольга из мягкого металла, например отожженной меди.

7. Охладитель по пп. 1, 2, 4 и 5, о т л ичающийся тем, что, с целью гальванической развязки полупроводниковых приборов, между пластинами и контактирующими с ними частями кожуха проложена прокладка из изоляционного материала, например окиси бериллия.

Источники информации, принятые во внимание при экспертизе

1.Аксенов А. И. «Отвод тепла в полупроводниковых приборах. М., «Энергия, 1971,

с. 140-146.

2.Патент ФРГ N° 1276209, кл. 21 g 11/02, I97I.

| название | год | авторы | номер документа |

|---|---|---|---|

| Охладитель | 1977 |

|

SU736221A1 |

| Охладитель для полупроводниковых приборов | 1980 |

|

SU1001240A1 |

| Устройство для крепления полупроводникового прибора | 1980 |

|

SU1003203A1 |

| Силовой полупроводниковый прибор | 1977 |

|

SU682971A1 |

| Полупроводниковый модуль силовой электропреобразовательной установки | 1987 |

|

SU1457018A1 |

| Охладитель для мощных полупроводниковых приборов | 1991 |

|

SU1786697A1 |

| Полупроводниковый преобразователь | 1990 |

|

SU1734138A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ВЛАЖНОСТИ ВОЗДУХА | 1996 |

|

RU2118759C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1990 |

|

RU2012098C1 |

| Полупроводниковый блок | 1990 |

|

SU1742904A1 |

Авторы

Даты

1979-08-30—Публикация

1977-01-17—Подача