Настоящим изобретением предлагается газогенераторный тепловоз, отличительной особенностью которого является совокупное применение: главных реверсивных двигателей непосредственного действия, газогенераторов с водяными парообразующими рубашками, вспомогательного газового двигателя-компрессора и, наконец, турбогазовоздуходувки.

Последняя состоит из имеющих общий вал газовой турбины, колеса воздушного нагнетателя и колеса газового нагнетателя.

Вспомогательный газовый двигатель-компрессор служит для сжатия воздуха с присадкой в него пара из рубашек газогенераторов и подачи смеси сжатого воздуха с паром в резервуары. Эта смесь служит рабочим телом для главных двигателей при трогании тепловоза с места и преодолении подъемов.

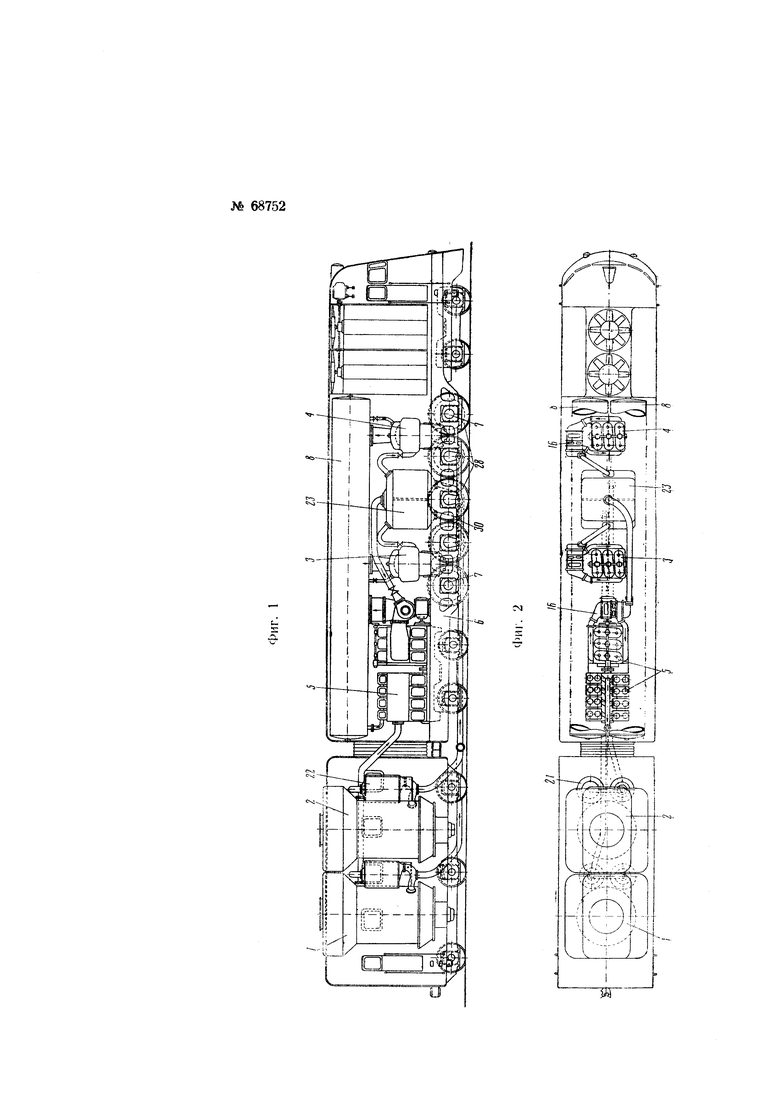

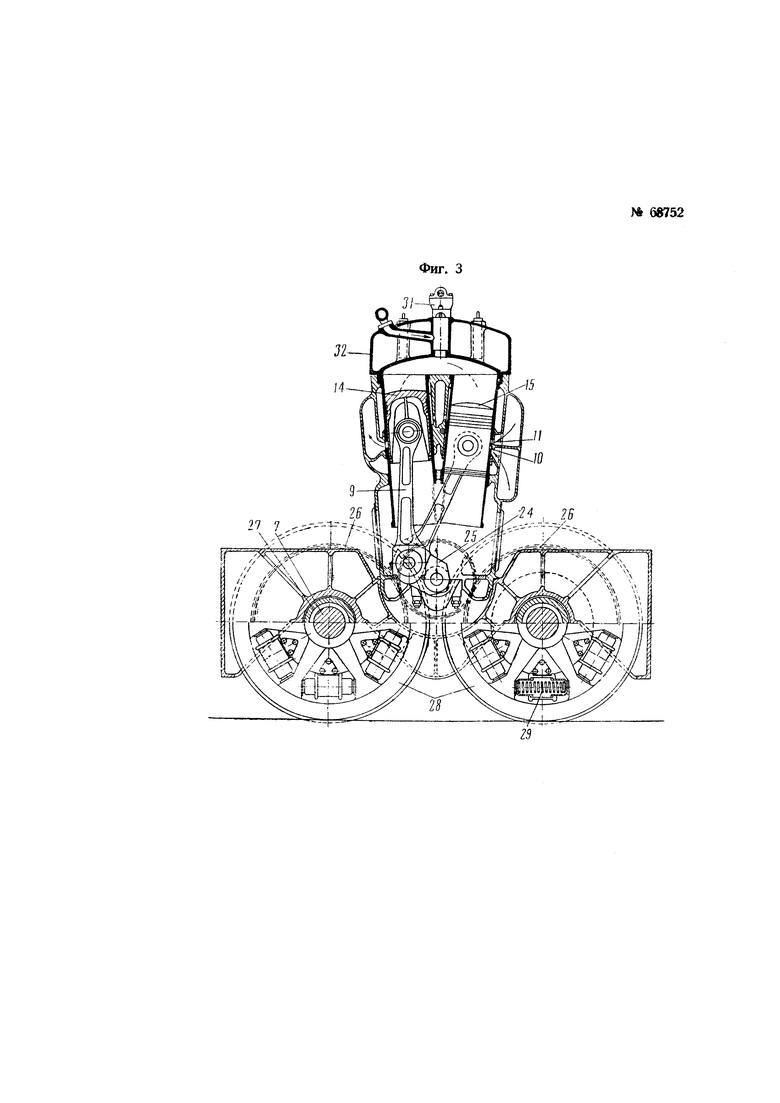

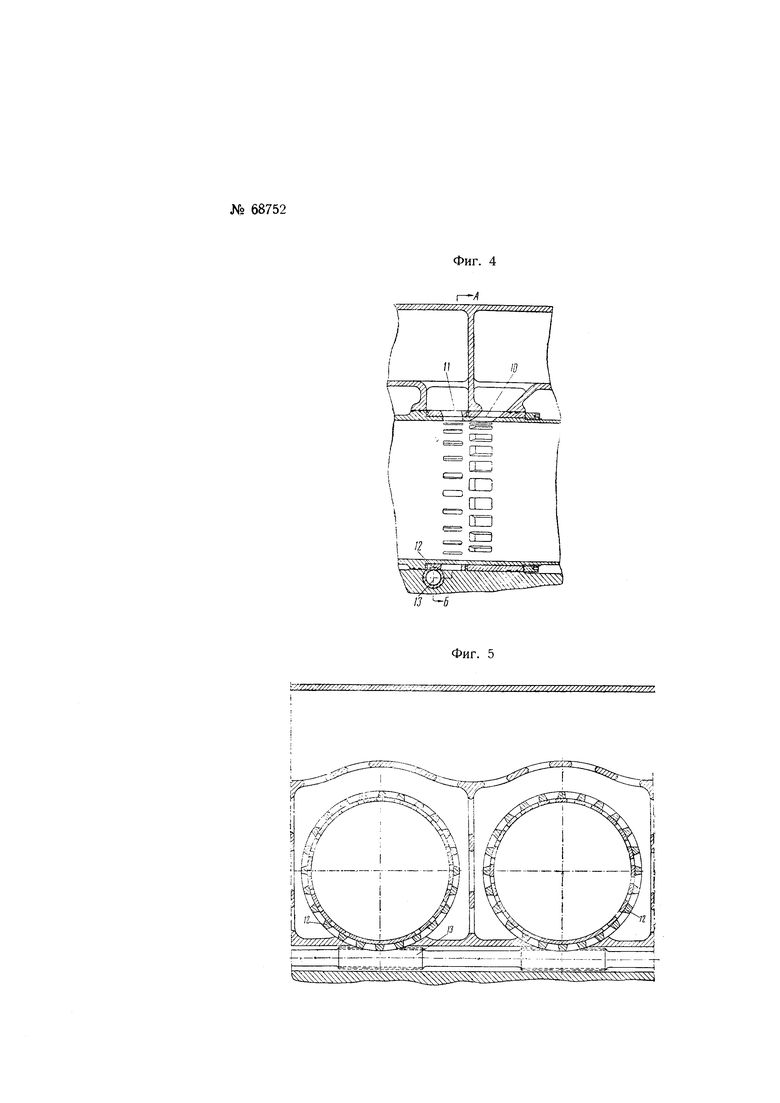

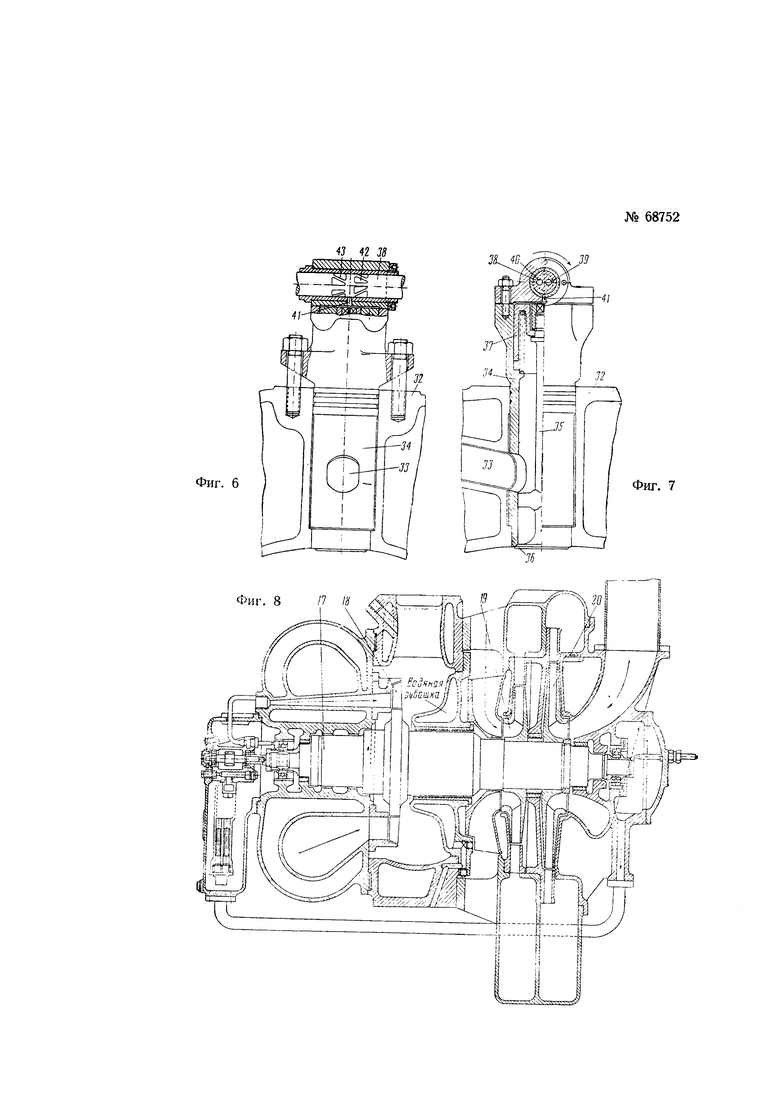

На фиг. 1 схематически изображен общий вид газогенераторного тепловоза сбоку; на фиг. 2 - то же сверху; на фиг. 3 - поперечный разрез главного реверсивного двигателя и передачи к колесам; на фиг. 4 - продольный разрез части цилиндра главного двигателя; на фиг. 5 - разрез по А-Б; на фиг. 4; на фиг. 6 и 7 - воздухораспределитель в двух проекциях; на фиг. 8 - продольный разрез турбогазовоздуходувки.

На тендере тепловоза установлены два газогенератора 1 и 2 (фиг. 1) с вертикально расположенными загрузочными шахтами, снабженными водяными парообразующими рубашками (на фиг. 1 не показаны). Вырабатываемый в газогенераторах газ, пройдя через очистители и охладители, поступает в главные реверсивные двигатели непосредственного действия 3 и 4, а затем в вспомогательный газовый двигатель-компрессор 5. Двигатели расположены на раме 6 тепловоза, имеющего колесную формулу 2-5-2.

В газогенераторах 1 и 2 сжигают каменный уголь или другое топливо.

При нормальном режиме, во время движения поезда, двигатели 3 и 4 работают непосредственно на газогенераторном газе и приводят во вращение пять ведущих осей 7 тепловоза.

При трогании с места груженого состава, а также на подъемах, в рабочие полости цилиндров двигателей 3 и 4, или одного из них, рабочее тело - сжатый воздух с примесью пара давлением до 16 ат - подают из резервуара 8. В этом случае рабочие полости двигателей 3 и 4 работают как цилиндры паровой машины.

Приготовление смеси сжатого воздуха с паром производит вспомогательный газовый двигатель - компрессор 5. Пар, поданный в рабочие полости компрессора в начале хода сжатия, приготовленный в водяной парообразующей рубашке газогенераторов 1 и 2, смешивается с засасываемым компрессором из атмосферы воздухом и сжимается до давления 16 ат. Сжатая смесь воздуха с паром подается в резервуары 8, откуда он расходуется по мере надобности. Двигатели 3 и 4 работают по двухтактному циклу и имеют шесть цилиндров с общей для каждых двух смежных цилиндров камерой сжатия. Зажигание осуществляется от магнето (на чертеже не показано). С целью уменьшения дезаксажа угол между осями смежных цилиндров принят равным 9° (см. фиг. 3). Все шатуны 9 центральные, для чего правый ряд цилиндров смещен относительно левого ряда на ширину шатуна.

Оси двигателей 3 и 4 расположены перпендикулярно продольной оси тепловоза.

Во втулке цилиндра над рядом продувочных окон 10 расположен ряд газовых окон 11. Фазы открытия их определяются положением непрерывно вращающегося золотника 12 (фиг. 4 и 5), снабженного снаружи червячным колесом, приводимым в движение от червячного вала 13. При движении поршней вниз в цилиндре с тактом выхлопа поршень 14 открывает выхлопные окна, и выхлопные газы устремляются в коллектор. В то же время в цилиндре с тактом сжатия поршень 15 открывает газовые окна, но они под действием вращающегося золотника 12 продолжают оставаться закрытыми. При дальнейшем движении поршня к нижней мертвой точке открываются продувочные окна и начинается процесс продувки. Волна продувочного воздуха течет вверх по цилиндру с тактом всасывания, плавно поворачивает по сферическому днищу крышки цилиндров и далее опускается в цилиндре тактом выхлопа. Когда поршень начинает подниматься вверх золотник 12 открывает газовые окна, в цилиндр одновременно поступает и газ и воздух; при дальнейшем движении поршня 15 вверх воздушные окна закрываются и в цилиндры начинает поступать только газ. Далее газовые окна закрываются поршнем 15 и одновременно с этим выхлопные окна закрываются поршнем 14. Регулируя момент открытия газовых окон, можно легко добиться положения, при котором исключается попадание газа в выхлопной коллектор. При понижении нагрузки тепловоза момент открытия газовых окон золотником 12 отдаляется и при определенной нагрузке он может наступить после момента закрытия продувочных окон.

Регулирование начала подачи газа производится смещением червячного вала 13 в осевом направлении, ввиду большого количества газовых окон с малой шириной, аксиальное перемещение червячного вала для регулировки, равное ходу по винтовой линии, является небольшой величиной. Величина осевого перемещения червячного вала при регулировке, соответствующая полному его обороту, дает возможность регулировать время - сечение газовых окон от нуля до максимума - и осуществлять реверс двигателей.

Приготовление воздуха и газа для зарядки цилиндров двигателя происходит в турбогазовоздуходувках 16, расположенных непосредственно с торца двигателей. Турбогазовоздухо-дувка состоит из объединенных общим валом 17 газовой турбины 18 колеса 19 воздушного нагнетателя и колеса 20 газового нагнетателя. Колесо 19 засасывает воздух непосредственно из помещения тепловоза, вентилируя его. Колесо 20 засасывает газ из газогенераторов 1 и 2, причем газ по пути последовательно проходит грубый очиститель 21, охладитель 22, тонкий очиститель и охладитель 23, расположенный между двигателями 3 и 4.

Наружный диаметр колеса 20 значительно больше диаметра колеса 19, так что газ на своем пути преодолевает сопротивление, значительно большее сопротивления, преодолеваемого на своем пути воздухом.

Газовая турбина 18 приводится в движение выхлопными газами и смесью сжатого воздуха с паром.

Для увеличения мощности двигателя количество сжатого воздуха, подаваемого дополнительно в газовую турбину, увеличивают, в результате чего число оборотов вала турбогазовоздуходувки растет, давление наддува газа и воздуха увеличивается и пропорционально этому увеличивается мощность двигателя. Увеличение весового заряда выхлопных газов, получающихся при этом, создает автоматическую приспособляемость турбины и всего двигателя к изменению нагрузки и режима работы. Аналогичные явления будут происходить при снижении нагрузки тепловоза, только в обратном порядке.

Передача энергии от двигателя на ведущие оси тепловоза осуществляется через две ведущие шестерни 24 (фиг. 3), сидящие на торцах коленчатого вала 25. Каждая шестерня 24 передает усилие на две ведомые шестерни 26, сидящие на полых валах 27 ведущих осей тепловоза. От каждого полого вала механическая энергия передается на внутренний вал, т.е. на ведущие оси 7 колеса 28 через шесть цилиндрических пружин 29. Последние работают только на сжатие и являются амортизаторами, предохраняющими зубчатую передачу от толчков и ударов при прохождении тепловозом стыков, стрелок, закруглений пути и т.п. Таким образом, передача крутящего момента двигателя происходит одновременно через два зуба каждой ведущей шестерни 24. Для увеличения полезного сцепного веса и осуществления реверса тепловоза средняя ведущая ось связана с двумя соседними сцепными осями спарниками 30 (фиг. 1). Регулирование наполнения рабочих полостей двигателей 3 и 4 смесью воздуха и пара, при работе на смеси, производится воздухораспределителями 31 (фиг. 3), расположенными в крышках 32 цилиндров. Смесь через канал 33 (фиг. 6 и 7) в крышке 32 цилиндра поступает в корпус 34, где расположен клапан со стержнем 35, на нижнем конце которого сидит тарелка 36, а на верхнем конце - подпружиненный поршенек 37.

Распределительный вал 38 (фиг. 7) имеет два осевых канала 39, соединенных с резервуаром 8, и два осевых канала 40, соединенных с атмосферой.

При вращении распределительного вала 38 эти каналы попеременно сообщают полость над поршеньком 37 через отверстие 41 то с атмосферой, то с резервуаром 8. Когда полость над поршеньком соединена с резервуаром 8 - клапан опустится благодаря разности диаметров тарелки 36 и поршенька 37, и рабочая смесь поступит в цилиндры двигателя. При сообщении полости над поршеньком с атмосферой клапан поднимется и прекратит доступ рабочей смеси в цилиндры. Благодаря тому, что окна 42 и 43 осевых каналов имеют скошенные кромки, необходимая отсечка устанавливается путем осевого смещения распределительного вала. Ряд окон 42 служит для правого вращения, ряд окон 43 - для левого вращения валов двигателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Двигатель внутреннего горения для тепловоза | 1928 |

|

SU28080A1 |

| Тепловоз | 1926 |

|

SU5353A1 |

| ТУРБОДВИГАТЕЛЬНАЯ УСТАНОВКА | 2000 |

|

RU2198309C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2244138C2 |

| Поршневой двигатель внутреннего сгорания с усовершенствованной системой подачи воздуха и поршневой компрессор для него | 2017 |

|

RU2679074C2 |

| Двигатель внутреннего горения | 1928 |

|

SU34234A1 |

| Тепловоз | 1924 |

|

SU1772A1 |

| Локомотив с воздушным поршневым рабочим двигателем | 1947 |

|

SU78432A1 |

| РАСПРЕДЕЛИТЕЛЬНЫЕ КРАНЫ ДЛЯ ГЕНЕРАТОРОВ СГОРЕВШИХ ГАЗОВ В ТЕПЛОВОЗАХ | 1924 |

|

SU4315A1 |

| Комбинированный с газовой турбиной двигатель внутреннего горения | 1925 |

|

SU2505A1 |

Газогенераторный тепловоз, отличающийся совокупным применением: а) главных реверсивных двигателей непосредственного действия; б) газогенераторов с водяными парообразующими рубашками; в) резервуаров смеси сжатого воздуха и пара, служащей рабочим телом для главных двигателей при трогании тепловоза с места и преодолении подъемов; г) вспомогательного газового двигателя компрессора, служащего для сжатия воздуха и присадки пара из водяных парообразующих рубашек газогенераторов, с целью пополнения резервуаров; д) турбогазовоздуходувки, состоящей из объединенных общим валом газовой турбины, колеса воздушного нагнетателя и колеса газового нагнетателя.

Авторы

Даты

1947-06-30—Публикация

1944-01-25—Подача