1

Изобретение относился к области автоматического контроля положения враш,ающегося объекта, например ротора вентильного двигателя. Оно может применяться для регулирования в широких пределах частоты вращения, ее стабилизации и оптимального управления вентильного двигателя. Возможны и ипые области применения, например в системах зажигания двигателей внутреннего сгорания.

Известно устройство, в котором осуществляется регулирование частоты вращения вентильного двигателя с инвертором, управляемым суммарным сигналом датчика положения ротора и тахометрического устроПства. В процессе работы двигателя изменяется фазовый сдвиг суммарного сигиала 1.

Недостаток устройства заключается в консгруктивиой сложности из-за наличия тахометрического устройства и в узости частной решаемой задачи управления. Данное устройство не имеет входной унравляюшей цепи и потому не может быть использовано для целей регулирования, стабилизации частоты вращения, реверса и управления электродвигателем по различным критериям оптимальности.

Известно также устройство для регулирования фазового сдвига выходных сигналов датчика положения ротора с помощью фазорегулятора на активно-реактивных элементах 2. Недостатками известного устройства являются невозможность регулирования фазового сдвига сигнала в области низких частот вращения и конструктивная сложность из-за наличия регулируемых фильтров.

Наиболее близким решением к изобретению по технической сущности и достигаемому результату является трансформаторный датчик положения с регулированием фазы выходных сигналов, содержащий размещенные на якорях двух магнитнонесвязанных синхронных машин и подключенные к источнику питания две раздельно регулируемые первичные обмотки и общую многофазную вторичную обмотку .

В указанном датчике обеспечивается управление многофазным инвертором при сохранении постоянного числа токоподводов и применение нростейшего функционального нреобразователя - трансформатора. Так, например, для управления двумя мостовыми инверторами, соединенными с сдвинутыми на 30 эл. град, трехфазными системами обмоток якоря, достаточно соединить вторичные обмотки согласующих трансформаторов соответственно в звезду и треугольник. С помощью подобной же схемы легко

получить систему, эквивалентную 24-х фазной.

При использовании датчика такого типа точность системы регулирования фазы управляющего сигнала не зависит от частоты вращения. Устройство унравления сохраняет все достоинства одноканальной системы регулирования многофазного сигнала, имея неред известнымн системами то преимущество, что сохраняется жесткая связь каждого канала с источником управления во всех режимах работы системы, в том числе при нуске.

Использование в качестве функциональных нреобразователей трансформаторов и применение простых регулирующих устройств предполагает синусоидальную форму огибающей выходного напряжения датчика, что требует соответствующего распределения и укорочения обмотки и, следовательно, большого числа пазов на нолюс и фазу q (обмотки с дробным q не применимы из-за наличия низкочастотной гармонической составляющей ЭДС). Вынолнение магнитной системы с большим q (с большнм числом назов) технологически затруднительно при ограниченном диаметре расточки статора датчика, что является его недостатком.

Разрешающая способность таких датчиков находится в прямой зависимости от соотношения частоты вращения двигателя и частоты нитапия датчика и должна превышать частоту вращения двигателя не менее чем на два иорядка. Для современных высокоскоростных двигателей частота питання датчика должна составит не менее 50 кГц. Такая высокая частота питания требует применения соответствующих магнитопроводов. Наиболее подходящими оказываются ферриты из-за их высокой магнитной проницаемости и малых удельных потерь мощности на перемагничивание. Для обеспечения работоспособности трансформаторного датчика магнитные индукторы должны быть выполнены профилированными. Известно, что механическая обработка ферритов сложной формы затруднительна. Недостатком высокочастотного трансформаторного датчика положения на ферритах является его конструктивная сложность и как следствие, трудоемкость и высокий процент брака при его изготовлении.

Целью изобретения является упрощение конструкции и технологии изготовления датчика.

Поставленная цель достигается тем, что датчик снабжен электропроводящими пластинами, число которых равно удвоенному числу полюсов электродвигателя, расположенными между якорем и индукторами, магнитонроводы которых выполнены тороидальными, а угловой сдвиг между нластинами в пределах одной машины равен ее полюсному делению.

Кроме того, обмотка якоря выполнена с секциями, охватывающими магнитопровод якоря, который может быть выполнен в виде одной детали и снабжен кольцевой короткозамкнутой обмоткой, расположенной между кольцевыми нервичпыми обмотками. Магнитопровод якоря может быть выполнен в виде цилиндра с расноложенными на его противоположных сторонах, обращенных к индукторам, первичиыми обмотками. Электропроводящие пластины могут быть установлены с возможностью вращения относительно неподвижно закренленных магнитопроводов индукторов.

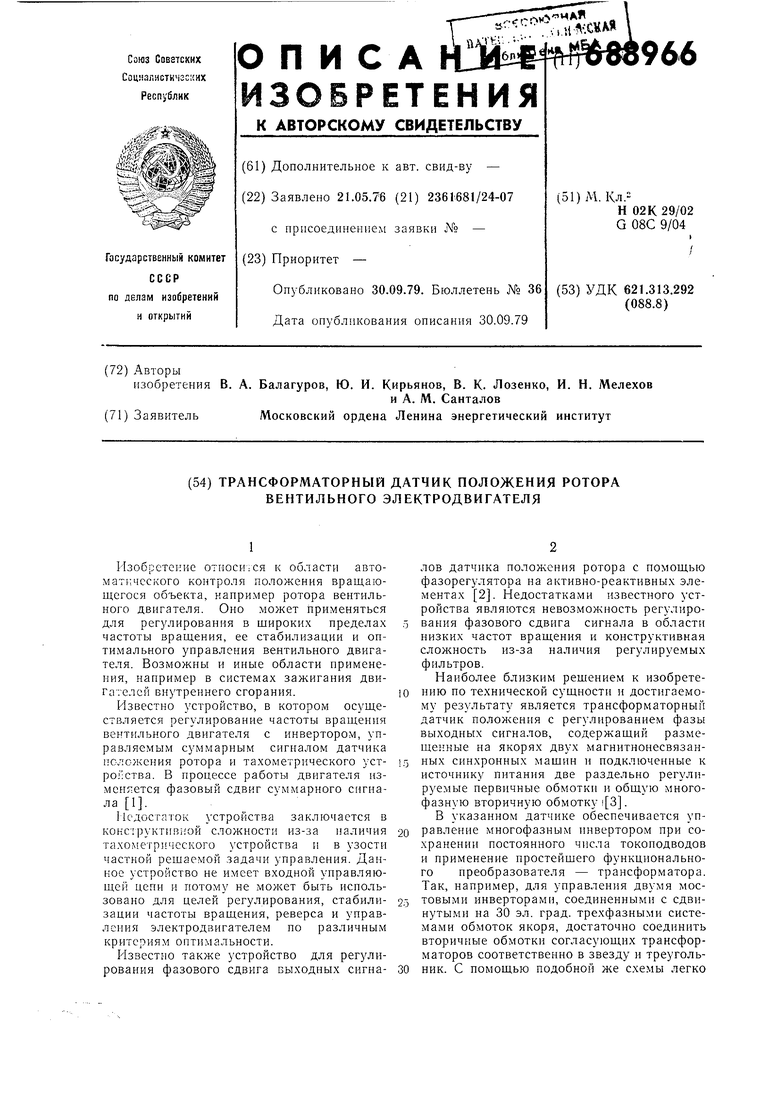

На фиг. 1 показана активная часть трансформаторного датчика; на фиг. 2 - расноложение электропроводящих секторов на поверхностях индукторов датчика, изображенного на фиг. 1; на фиг. 3 - активная

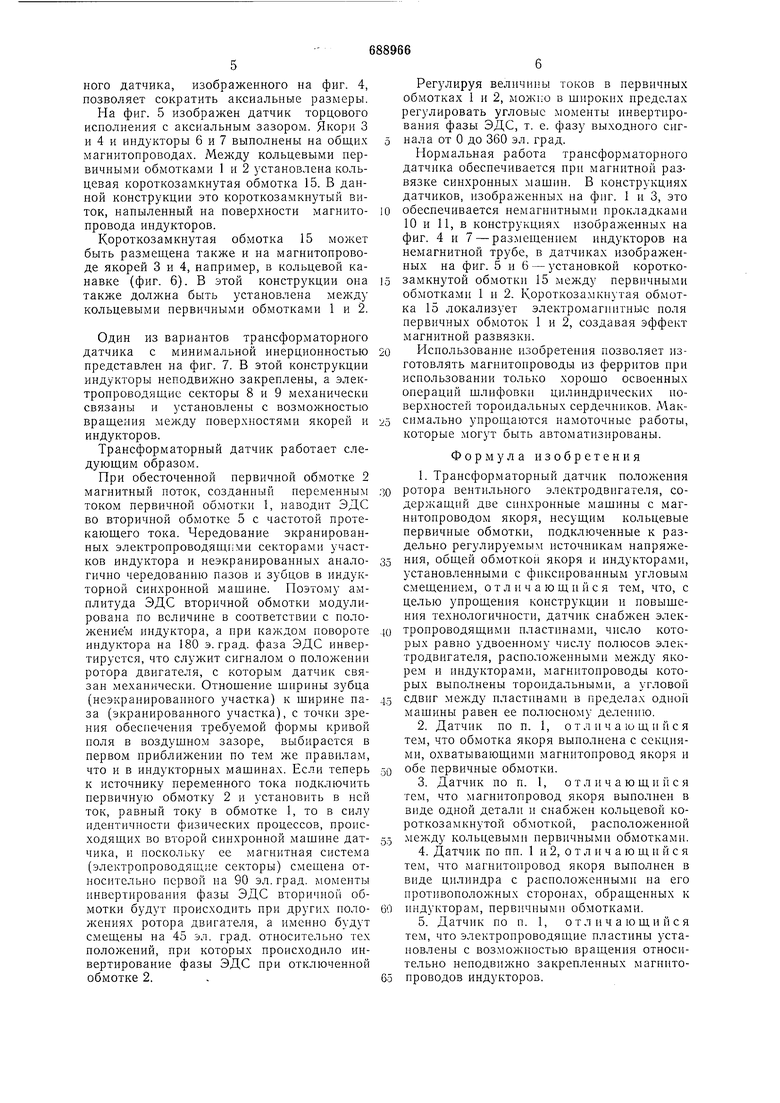

часть трансформаторного датчика обращенной конструкции; на фиг. 4 - то же с коаксиальным расположением первичных обмоток и индукторов; на фиг. 5 - то же с аксиальным зазором; на фиг. 6 - то же с общими магнитопроводами якорей и индукторов; на фиг. 7 - то же с неподвижными индукторамн и вращающимися электропроводящими секторами.

Трансформаторный датчик (фиг. 1) содержит две идентичные синхронные л:ашипы, содержащие кольцевые нервичные обмотки 1 и 2, расположенные, например, в кольцевых канавках магнитонроводов якорей 3 и 4. Тороидальная многофазная вторичная (якорная) обмотка 5 выполнена общей для обеих машин, что исключает влияние неравенства чисел витков вторичных обмоток отдельных машин. Индукторы 6 и

7 представляют собой ферритовые тороидальные сердечники, иа которые нанесены каким-либо способом обращенные к воздушному зазору электронроводящие секторы 8 и 9. Магнитонроводы индуктора и якоря разделены немагнитными прокладками соответственно 10 и 11.

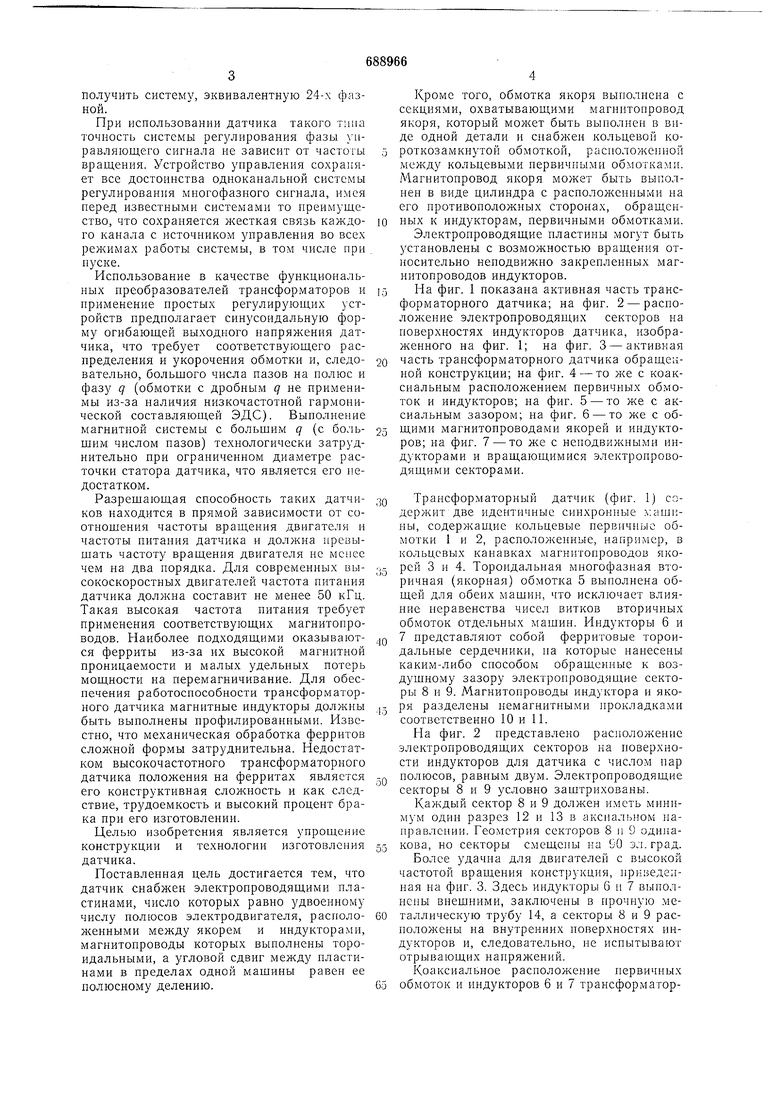

На фиг. 2 представлено расположение электропроводящих секторов на новерхности индукторов для датчика с числом пар

полюсов, равным двум. Электропроводящие секторы 8 и 9 условно заштрихованы.

Каждый сектор 8 и 9 должен иметь минимум один разрез 12 и 13 в аксиальном паправлепии. Геометрия секторов 8 и 9 одилакова, но секторы смещены на 90 э.1. град. Более удачпа для двигателей с высокой частотой вращения конструкция, нриведелная на фиг. 3. Здесь индукторы 6 н 7 выполнены внешними, заключены в прочную металлическую трубу 14, а секторы 8 и 9 расноложены на внутренних поверхностях индукторов и, следовательно, не иснытывают отрывающих напряжений.

Коаксиальное расположение первичных

обмоток и индукторов 6 и 7 трансформаторного датчика, изображенного на фиг. 4, позволяет сократить аксиальные размеры.

На фиг. 5 изображен датчик торцового исполнения с аксиальным зазором. Якори 3 и 4 и индукторы 6 и 7 выполнены на общих магнитопроводах. Между кольцевыми первичными обмотками 1 и 2 установлена кольцевая короткозамкнутая обмотка 15. В данной конструкции это короткозамкнутый виток, напыленный на поверхности магнитопровода индукторов.

Короткозамкпутая обмотка 15 может быть размещена также и на магнитопроводе якорей 3 и 4, например, в кольцевой канавке (фиг. 6). В этой конструкции опа также должна быть установлена между кольцевыми первичными обмотками 1 и 2.

Один из вариантов трансформаторного датчика с минимальной инерционностью представлен на фиг. 7. В этой конструкции индукторы неподвижно закреплены, а электропроводящие секторы 8 и 9 механически связаны и установлены с возможностью вращения между поверхностями якорей и индукторов.

Трансформаторный датчик работает следующим образом.

При обесточенной первичной обмотке 2 магнитный поток, созданный переменным током первичной обмотки 1, наводит ЭДС во вторичной обмотке 5 с частотой протекающего тока. Чередование экранированных электропроводящими секторами участков индуктора и неэкранированных аналогично чередованию пазов и зубцов в индукторной синхронной мащине. Поэтому амплитуда ЭДС вторичной обмотки модулирована по величине в соответствии с положением индуктора, а при каждом повороте индуктора на 180 э. град, фаза ЭДС инвертируется, что служит сигпалом о положении ротора двигателя, с которым датчик связан механически. Отношение ширины зубца (неэкранированного участка) к ширине паза (экранированного участка), с точки зрения обеспечения требуемой формы кривой поля в воздушном зазоре, выбирается в первом приближении по тем же правилам, что и в индукторных машинах. Если теперь к источнику переменного тока подключить первичную обмотку 2 и установить в ней ток, равный току в обмотке 1, то в силу идентичности физических процессов, происходящих во второй синхронной мащине датчика, и поскольку ее магнитная система (электропроводящие секторы) смещена относительно первой на 90 эл.град, моменты инвертирования фазы ЭДС вторичной обмотки будут происходить при други.х положениях ротора двигателя, а именно будут смещены на 45 эл. град, относительно тех положений, при которых происходило инвертирование фазы ЭДС при отключенной обмотке 2.

Регулируя величины токов в первичных

обмотках 1 и 2, можно в щироких пределах

регулировать угловые моменты инвертпрования фазы ЭДС, т. е. фазу выходного сигнала от О до 360 эл. град.

Пормальная работа трансформаторного датчика обеспечивается при магнитной развязке синхронных мащин. В конструкциях датчиков, изображенных па фиг. 1 и 3, это

обеспечивается немагнитными прокладками 10 и 11, в конструкциях изображенных на фиг. 4 и 7 - раз.мещенпем индукторов на немагнитной трубе, в датчиках изображенных на фиг. 5 и 6 - установкой короткозамкнутой обмотки 15 между первичными обмотками 1 и 2. Короткозамкиутая обмотка 15 локализует электромагпитные поля первичных обмоток 1 и 2, создавая эффект магнитной развязки.

Пспользование изобретения позволяет изготовлять магпитоироводы из ферритов при использовании только хорощо освоенных операций шлифовки цилиндрических иоверхностей тороидальных сердечников. Максимально упрощаются намоточные работы, которые могут быть автоматизированы.

Формула изобретения

1.Трансформаторный датчик положения ротора вентильного электродвпгателя, содержащий две синхронные мащины с магпитопроводом якоря, несущим кольцевые первичные обмотки, подключенные к раздельно регулируемым источникам напряжения, общей обмоткой якоря и индукторами, установленными с фиксированным угловым смещением, отличающийся тем, что, с целью упрощения конструкции и повышения технологичности, датчик снабжен электропроводящими пластинами, число которых равно удвоенному числу полюсов электродвигателя, расположенными между якорем и индукторами, магнитопроводы которых выполнены тороидальными, а угловой

сдвиг между нластинами в пределах одной машины равен ее полюсному делению.

2.Датчик по п. 1, отличающийся тем, что обмотка якоря выполнена с секциями, охватывающими магнитопровод якоря и

обе первичные обмотки.

3.Датчик по п. 1, о т л и ч а ю щ и и с я тем, что магнитопровод якоря выполнен в виде одной детали и снабжен кольцевой короткозамкнутой обмоткой, распололсениой

между кольцевыми первичными обмотками.

4.Датчик по пп. 1 и 2, о т л и ч а ю щ и и с я тем, что магнитопровод якоря выполнен в виде цилиндра с расположенными па его противоположных сторонах, обращенных к

индукторам, первичными обмотками.

5.Датчик по п. 1, отлпчающийся тем, что электропроводящие пластины установлены с возможностью вращения относительно неподвижпо закрепленных магнптопроводов индукторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРИЧЕСКАЯ МАШИНА ПЕРЕМЕННОГО ТОКА | 1996 |

|

RU2096896C1 |

| ЭЛЕКТРОМАШИННЫЙ АГРЕГАТ | 1993 |

|

RU2066913C1 |

| РОТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1996 |

|

RU2096890C1 |

| АКСИАЛЬНЫЙ УПРАВЛЯЕМЫЙ БЕСКОНТАКТНЫЙ ДВИГАТЕЛЬ-ГЕНЕРАТОР | 2015 |

|

RU2601952C1 |

| АСИНХРОННАЯ РЕГУЛИРУЕМАЯ МАШИНА | 2012 |

|

RU2504890C1 |

| Вентильный электродвигатель | 1977 |

|

SU765946A1 |

| ЭЛЕКТРОМАШИННЫЙ АГРЕГАТ | 1993 |

|

RU2072615C1 |

| Способ управления репульсионным вентильным двигателем | 1976 |

|

SU705609A1 |

| Аксиальный преобразователь частоты | 2022 |

|

RU2781082C1 |

| АСИНХРОННАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2008 |

|

RU2359391C1 |

Авторы

Даты

1979-09-30—Публикация

1976-05-21—Подача