Получение изделий с плоско-параллельно расположенными стеклянными нитями и склеивание этих нитей с номои ью органических веществ известно.

Предлагаемая установка для изготовления шпона и т. п. материалов из волокон термоплавких, стекообразных по структуре веществ, с применением связующих веществ, состоит из печи и вытягивающего приспособления.

Особенностью предлагаемой установки является то, что вытягивающее приспособление выполнено в виде двух параллельно расположенных и вращающихся в противоположных направлениях барабанов, на которые последовательно винтовой намоткой укладываются вытягиваемые нити, причем на каждый из барабанов наматываются нити лишь с одним подъемом Спирали. Это дает возможность получать шпон желаемой толщины и с параллельно ориентированными нитями.

Для осуществления винтовой намотки нити на барабаны последние выполнены подвижными в осево.м направлении относительно печи и совершающими возвратно-поступательное движение.

При неподвижных в осевом направлении барабанах для осуществления винтовой намотки нити печь выполняется подвижной вдоль оси барабанов.

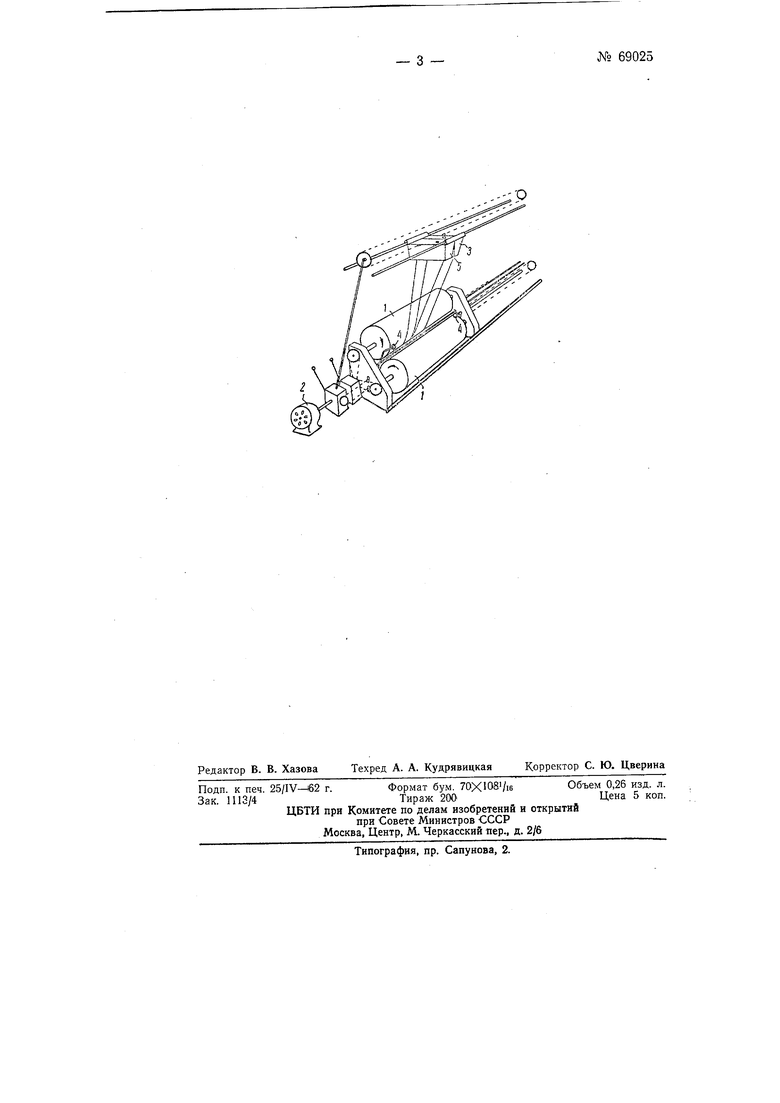

На чертеже изображена установка для изготовления шпона и т. л. материалов с подвижной печью.

Установка состоит из двух барабанов 1, вращающихся от электромотора 2, и электропечи 3, перемещающейся по подвесным путям вдоль осей барабанов.

Стекло в виде шариков, загружается в тигельную электропечь 5, где оно плавится. Из электропечи стеклянные нити вытягиваются и наматываются на вращающиеся барабаны 1.

Если установка монтируется с подвижными- барабанами, последние имеют продольное .возвратно-поступательное движение, при котором

№ 69025- 2 -

каждому повороту барабана соответствует заданное продольное перемещение. Кроме продольно-возвратного перемещения барабан имеет реверсивное вращение, происходящее автоматически при достижении барабаном предельного перемещения .вправо и влево. Эта реверсия связана автоматически с переводом нитей при помощи двух поводков в исходное положение для наматывания.

При установке с передвижной вдоль оси барабанов печью, во избежание реверсии, имеются два барабана, вращающихся в разные стороны. Пучок нитей, достигнув крайнего положения на одном из барабанов, автоматически с помощью ролика 4 переводится «а другой барабан, и электропечь начинает перемещаться в другую сторону.

На «амотанные равномерным слоем стеклянные нити из форсунок, перемещающихся вдоль барабанов синхронно с печью (на чертеже не указано), распыливаются спиртовой лак и другие среды.

В этом случае, когда из среды можно вытянуть нити, непосредственно у электропечи 3 монтируется печь 5 для получения нитей среды. Эта печь передвигается вместе с основной печью, и из обеих печей нити поступают на один и тот же барабан одновременно, затем нити среды для получения анизотронной структуры оплавляются так же, как и среда, напыляемая форсункой.

Намотанный на барабан плоскопараллельный слой стеклянных нитей просушивается посредством инфракрасных ламп, установленных под барабанами.

Высущенный материал снимается с барабана в виде тонкого листа и подвергается прессованию при перекрестном сложении, аналогично фанере.

Предмет изобретения

1.Установка для изготовления щпона и т. п. материалов из волокон термоплавких стеклообразных веществ с применением связующих веществ, состоящая из печи и вытягивающего приспособления, отличающаяся тем, что вытягивающее приспособление выполнено в виде двух параллельно расположенных и вращающихся в противоположных направлениях барабанов, на которые последовательно винтовой на-моткой укладываются вытягиваемые нити, -причем на каждый из них наматываются нити лишь с одним подъемом спирали, с целью получения шпона желаемой толщины и с параллельно ориентированными нитями.

2.Форма выполнения установки по п. 1, отличающаяся тем, что для осуществления винтовой намотки нити на барабаны последние выполнены подвижными -в осевом направлении относительно печи и совершающими возвратно-поступательное движение.

3.Форма выполнения установки по п. 1, отличающаяся тем, что для осуществления винтовой намотки нити на барабаны печь выполнена подвижной вдоль оси барабанов в осевом направлении последних.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления труб и т.п. полых изделий | 1945 |

|

SU68968A1 |

| Электроизоляционный материал | 1946 |

|

SU75081A2 |

| Способ изготовления материалов из термопластических масс в виде нитей | 1946 |

|

SU69606A2 |

| Способ изготовления обкладок электрических конденсаторов | 1947 |

|

SU70573A1 |

| Способ изготовления материалов из термопластических масс | 1946 |

|

SU69607A2 |

| Полуавтоматическая линия для производства стеклопластиковых изделий методом намотки | 1975 |

|

SU729075A1 |

| Слоистое армированное стекло | 1945 |

|

SU69387A1 |

| Способ образования мотков проволокии уСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1975 |

|

SU844092A1 |

| Способ получения ленточного стекловолокнистого материала | 1961 |

|

SU146034A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ВОЛОКНА | 1997 |

|

RU2179601C2 |

Авторы

Даты

1947-01-01—Публикация

1945-11-21—Подача