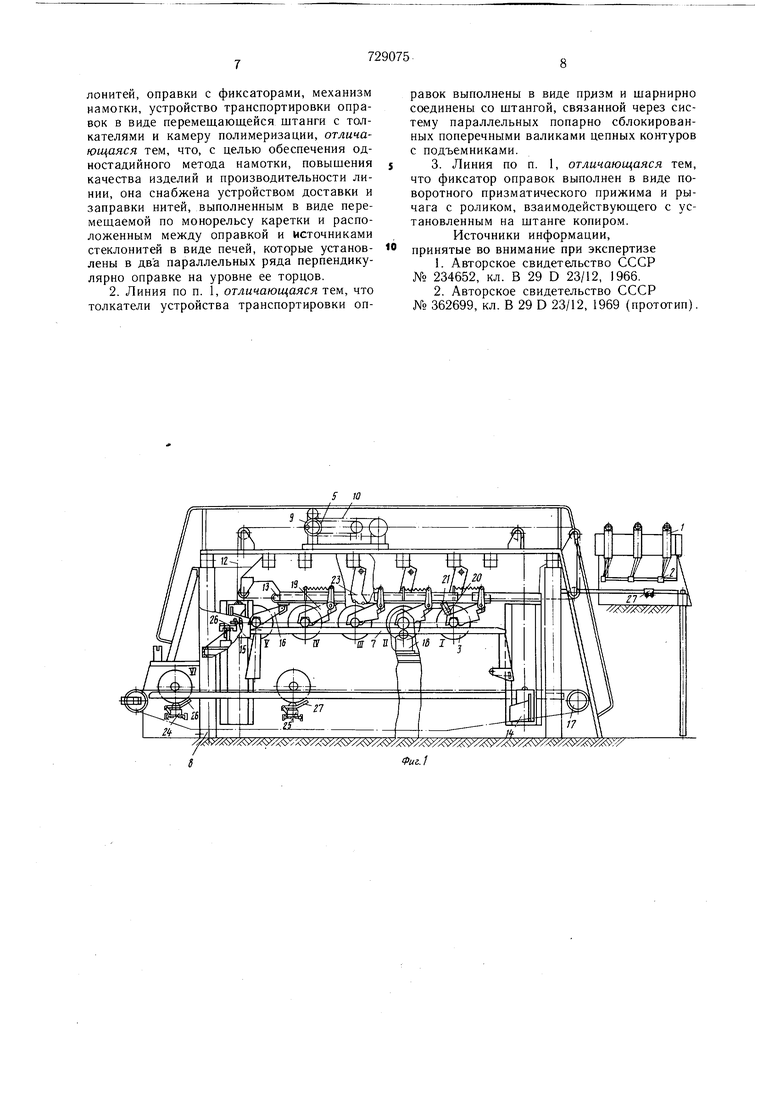

На фмг. 1 изображена линия для производства стеклопластиков, общий вид; на фиг. 2 изображена линия с частичным вырезом крыши для показа оправок и механизма раскладки нитей, вид сверху; на фиг. 3 изображена кинематическая схема системы транспортирования и фиксации оправок (левая часть).

Предлагаемая полуавтоматическая линия состоит из комплекса технологического оборудования функционально связанного между собой и включает два стеклоплавильных агрегата, на каждом из которых смонтирован ряд электропечей 1 и пропиточных устройств 2; устройства для доставки и заправки нитей на оправку 3 в виде перемещаемой по монорельсу 4 каретки 5; раскладчик нитей 6; устройство подъема-опускания и перемещения оправок по верхним и нижним направляющим рельсам 7, закрепленным на корпусе 8, имеющее привод 9, сообщающий движение восьми замкнутым цепным контурам 10. Контуры объединены в пары валиками 11, которые с помощью соответствующих звеньев (цепей) 12 соединяются с двумя толкателями 13 и двумя парами подъемников, передних 14 и задних 15.

На толкателях 13 закреплены поворотные призмы 16, которые вместе с толкателями соверщают возвратно-поступательное движение на щаг, перемещая оправки 3 по верхнему этажу с предыдущей позиции на последующую.

Углы опорных поверхностей призм выбраны так, чтобы при ходе толкателей в направлении технологического потока призмы перемещали оправки, а при возврате-призмы свободно скользили, огибая цапфы неподвижных оправок.

Передние подъемники 14 служат для подъема оправок с нижнего этажа на верхний, задние 15 - для опускания и установки оправок 3 на возвратный транспортер 17.

Подъемники с установленными на них в момент транспортировки оправками представляют собой взаимно уравновещенную систему, т. к. они соединены через валики 11 соответствующими гибкими звеньями 12 между собой.

Это дает возможность перемещать тяжелые крупногабаритные оправки при незначительном нагружении привода.

В силу того, что все цепные контуры получают движение от одного нереверсивного привода, рассогласование движений толкателей и подъемников исключается.

В исходном положении все оправки расположены согласно технологическому процессу на соответствующих позициях I, II, III, IV, V, VI, VII, причем, на каждой позиции стационарно установлены приводные устройства 18, которые сообщают оправкам вращение с заданной скоростью.

На технологических позициях I, II, III, IV верхнего этажа на стационарных кронщтейнах установлены подпружиненные призматические прижимы 19. Углы опорных поверхностей прижимов относительно осей их поворота выбраны так, чтобы производилась надежная фиксация цапф оправок на верхних направляющих 7.

На позиции 1 прижимы 19 дополнительно заклиниваются роликами 20, закрепленными на рычагах 21, получающих движение от копиров 22 толкателей 13.

На нижнем этаже агрегата размещен возвратный транспортер 17, две бесконечные замкнутые цепи которого служат для перемещения оправок по нижним рельсам 7. Причем, звенья этих цепей используются как призмы для предотвращения возможного перекатывания оправок при транспортировке.

На позициях 1, II, III на перекрытиях корпуса 8 установлены устройства полимеризации 23, представляющие собой поворотные панели с термоизлучателями.

На позиции V на колоннах корпуса 8 закреплено устройство порезки. Режущий инструмент, имеющий собственный привод и установленный на каретке, при движении

5 которой вдоль оправки 3 осуществляет операцию порезки для съема изделия (не показан на черт.).

На позициях VI и VII расположены устройства съема изделия зачистки и подго0товки оправок 3, выполненными в виде подвижных кареток 24 и 25 соответственно, которые при своем возвратно-поступательном движении вдоль оправки подпружиненным рычагом 26 и 27 с обкладочным материалом воздействуют на рабочую поверхность опSравки 3.

Корпус 8 представляет собой металлоконструкцию с закрепленными на ней теплоизолирующими панелями.

Работа линии осуществляется следуюСщим образом.

Технологический процесс изготовления стеклопластиков на полуавтоматической линии состоит из следующих основных операций:

вытягивание нитей из плавильных печей

5 и пропитка стеклонитей в пропиточных устройствах;

заправка - перезаправка, намотка (формование стеклопластика) с одновременной полимеризацией на позиции I;

0

дополнительная полимеризация - на позициях II и III;

охлаждение - на позиции IV;

порезка - на позиции V;

съем заготовки и зачистка оправок - на позиции VI;

подготовка оправок - на позиции VII.

В исходном положении, когда все оправки 3 занимают соответствующие позиции, толкатели 13 находятся в заднем крайнем положении по отношению к печам 1 (см. фиг. 1). При этом два передних подъемника 14 опущены, а два задних 15 - подняты так, что упоры задних подъемников с верхними направляющими 7 образуют приз мы, в которых лежит оправка 3 на позиции V. Оператор, вытягивая элементарные стекловолокна из электропечи 1, собирает их в нить, пропускает через соответствующее про питочное устройство 2 и заправляет на бобину подвижной каретки 4 устройства доставки и заправки нити. Бобина получает вращение от своего привода (не показано на чертеже), продолжая вытягивать нить из электропечи. Далее каретка 4 с вращающейся бобиной доставляет нить к оправке 3, находящейся на позиции I. В конце хода каретки 4 нить заправляется на оправку 3. Все нити, заправленные таким образом от всех печей на оправку, переводят в зону действия раскладчика 6, который захватывает нити и сообщает им реверсивные движения вдоль оси наматываемой оправки. Между числом оборотов оправки 5 на позиции 1 и числом двойных ходов нитеводителя механизма раскладки 22 существует жесткая кинематическая связь. Требуемый угол армирования получаемого материала и застильность нитей на оправке обеспечиваются путем настройки гитары сменных щестерен механизма раскладки, не показанного на чертеже. Толщина наматывае.мого материала зависит от количества витков стеклонитей, намотанных на оправку и контролируется по числу оборотов оправки. После достижения заданной толщины стеклопластиковой композиции стеклонити снимают с нитеводителя раскладчика 6 и перемещают к торцам оправки 3, которые продолжают наматываться на края ее цилиндрической поверхности. При этом скорость вращения намотанной оправки 3 на позиции 1 снижается и автоматически вступает в действие устройство подъема - опускания и перемещения оправок. Привод 9 вращает восемь цепных контуров 10, которые через валики 11 и гибкие связи 12 приводят в движение толкатели 13 и подъемники 14 и 15. При ходе валиков в направлении, противоположном технологическому потоку, толкатели соверщают холостой .ход (по направлению к печам), при этом призмы 16 толкателей свободно скользят по цапфам оправок. Копиры 22, закрепленные на толкателях, приподнимают рычаги 21 с заклинивающими роликами 20, освобождая прижимы 19 на позиции 1. Оправки 3 на позициях I, И, III и IV остаются зафиксированными с помощью призматических подпружиненных прижимов 19. Одновременно с холостым ходом толкателей подъемники соверщают рабочий ход, т. е. передние - вверх, поднимая подготовленную к намотке оправку на позицию I, а задние - вниз. При этом оправка, находящаяся на позиции V, по скосам верхних рельсов 7 перекатывается на задние подъемники 15, которые опускают ее на цепи возвратного транспортера 17. После этого возвратный транспортер перемещает опущенную оправку на позицию VI, подъемники и толкатели совершают обратный ход. Толкатели своими призмами 16 начинают перекатывать одновременно все оправки, находящиеся на верхних рельсах 7, на последующие технологические позиции. При этом цапфы оправок приподнимают прижимы 19, преодолевая усилия их пружин, и входят в призмы прижимов, занимая таким образом строго фиксированное положение на соответствующих технологических позициях. Толкатели в крайнем левом положении копирами 22 воздействуют на рычаги 21 с роликами 20, которые заклинивают прижимы на позиции I. Выбранный синусоидальный закон движе ния толкателей и подъемников при реверсе, который осуществляется с помощью цепных контуров 10 и валиков 11, обеспечивает торможение толкате чей и подъемников в конце хода, которые в свою очередь тормозят оправки. Это приводит к снижению динамических нагрузок при зацеплении зубчатых колес оправок с щестернями приводных устройств 18. Сочетание рабочих ходов толкателей с холостыми ходами подъемников и наоборот приводит к дополнительному разгружению привода. Намотанная оправка 3 при перемещении с позиции I на позицию II вращается по инерции, продолжая нарабатывать на свои края стеклонити, а после фиксации на позиции II получает движение от соответствующего приводного устройства 18. Стеклонити, продолжающие наматываться на оправку в позиции II, с помощью устройства доставки заправки перезаправляются на подготовленную к намотке оправку 3 позиции I и переводятся в зону действия раскладчика 6 и затем начинается процесс намотки, т. е. цикл повторяется. Реализация данного изобретения позволяет обеспечить получение стеклопластиковых изделий при одностадийном методе производства, повысить качество изделия и производительность агрегата. Формула изобретения 1. Полуавтоматическая линия для производства стеклопластиковых изделий методом намотки, включающая источники стеклонитей, оправки с фиксаторами, механизм намогки, устройство транспортировки оправок в виде перемещающейся щтанги с толкателями и камеру полимеризации, отличающаяся тем, что, с целью обеспечения одностадийного метода намотки, повышения качества изделий и производительности линии, она снабжена устройством доставки и заправки нитей, выполненным в виде перемещаемой по монорельсу каретки и расположенным между оправкой и источниками стеклонитей в виде печей, которые установлены в два параллельных ряда перпендикулярно оправке на уровне ее торцов.

2. Линия по п. 1, отличающаяся тем, что толкатели устройства транспортировки оправок выполнены в виде прлзм и шарнирно соединены со щтангой, связанной через систему параллельных попарно сблокированных поперечными валиками цепных контуров с подъемниками.

3. Линия по п. 1, отличающаяся тем, что фиксатор оправок выполнен в виде поворотного призматического прижима и рычага с роликом, взаимодействующего с установленным на щтанге копиром.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 234652, кл. В 29 D 23/12, 1966.

2.Авторское свидетельство СССР

№ 362699, кл. В 29 D 23/12, 1969 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки стеклонити на оправку | 1975 |

|

SU867656A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ СТЕКЛОПЛАСТИКА | 1973 |

|

SU362699A1 |

| Устройство для намотки тел вращенияиз АРМиРОВАННыХ плАСТиКОВ | 1978 |

|

SU804489A1 |

| НАМОТОЧНЫЙ СТАНОК | 1971 |

|

SU422620A1 |

| Устройство для сборки магнитопровода со статором-ротором | 1989 |

|

SU1640791A1 |

| Устройство для намотки оболочек | 1982 |

|

SU1034917A1 |

| Многопозиционная машина для бесшвейного скрепления предварительно зажатых в контейнеры книжных блоков | 1958 |

|

SU119866A1 |

| Устройство для изготовления оболочек из слоистых пластиков | 1977 |

|

SU729077A1 |

| Агрегатный станок для изготовления стеклопластиковых труб | 1979 |

|

SU921870A1 |

| Установка для получения непрерывного стекловолокна | 1985 |

|

SU1301795A1 |

Авторы

Даты

1980-04-25—Публикация

1975-06-04—Подача