1

Изобретение относится к обработке металлических нитеобразных материалов, преимущественно проволоки, и может быть использовано на метизных и кабельных заводах.

Известен способ непрерывной намотки проволоки на катушки после волочения, который состоит в том, что после наполнения катушки проволокой осуш,ествляют переброс набегающей ее ветви на пустую вращающуюся катущку, закрепляют на ней на ходу жестко конец проволоки и в дальнейшем продолжают на нее намотку 1.

Наполненную катушку останавливают и заменяют пустой. После наполнения последующей катушки процесс повторяется.

Способ осуществляют с помощью устройства для непрерывной намотки на катушки нитеобразных материалов, содержащего две приводные катушки, механизм раскладки с раскладочным роликом и механизм переброса проволоки с полыми поводками зубчатыми колесами. Недостатком способа является малая производительность прц ручной увязке мотков.

Целью изобретения яв./1яется повышение производительности.

Достигается это тем, что в способе образования мотков проволоки после волочения путем намотки проволоки с раскладкой ее

витков на вращающиеся катушки, увязку мотков проволоки со скручиванием ее концов после заполнения катушки и последующим съемом мотка с катущки, внутренние слои проволоки наматывают с увеличенным шагом раскладки, крайние витки этих слоев жестко закрепляют на катушках и после заполнения катушки и съема мотка внутренние слои проволоки вытягивают в осевом направлении и скручивают, используя вращательное движение катушки.

Устройство для осуществления данного способа, содержащее две приводные разъемные катушки с торцовыми щеками, механизм раскладки с раскладочным роликом и механизм переброса проволоки с полыми поводковыми зубчатыми колесами, снабжено двумя механизмами увязки, связанными с соответствующими катушками, намотанными барабанами, расположенными на механизме переброса проволоки, причем последний установлен с возможностью возвратно-поступательного перемещения вдоль оси катушек, одна из щек каждой катушки установлена с возможностью осевого перемещения, а механизм раскладки выполнен в виде шагового двигателя и винтовой передачи, гайка которой связана с раскладочным роликом, неподвижно установленные цепи катушек выполнены с окнами, а

торцовые поверхности указанных щек выполнены наклонными к оси катушки, накопительные барабаны выполнены многороликовыми, а их ролики консольно закреплены на торцах полых поводковых зубчатых колес.

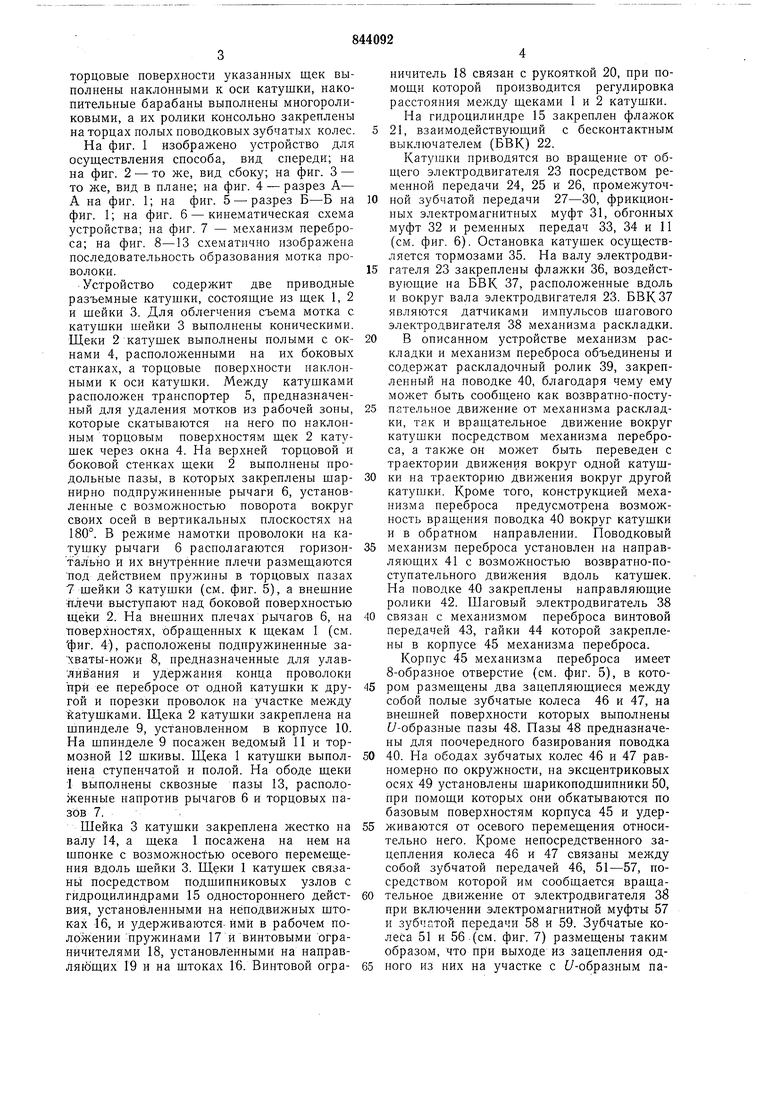

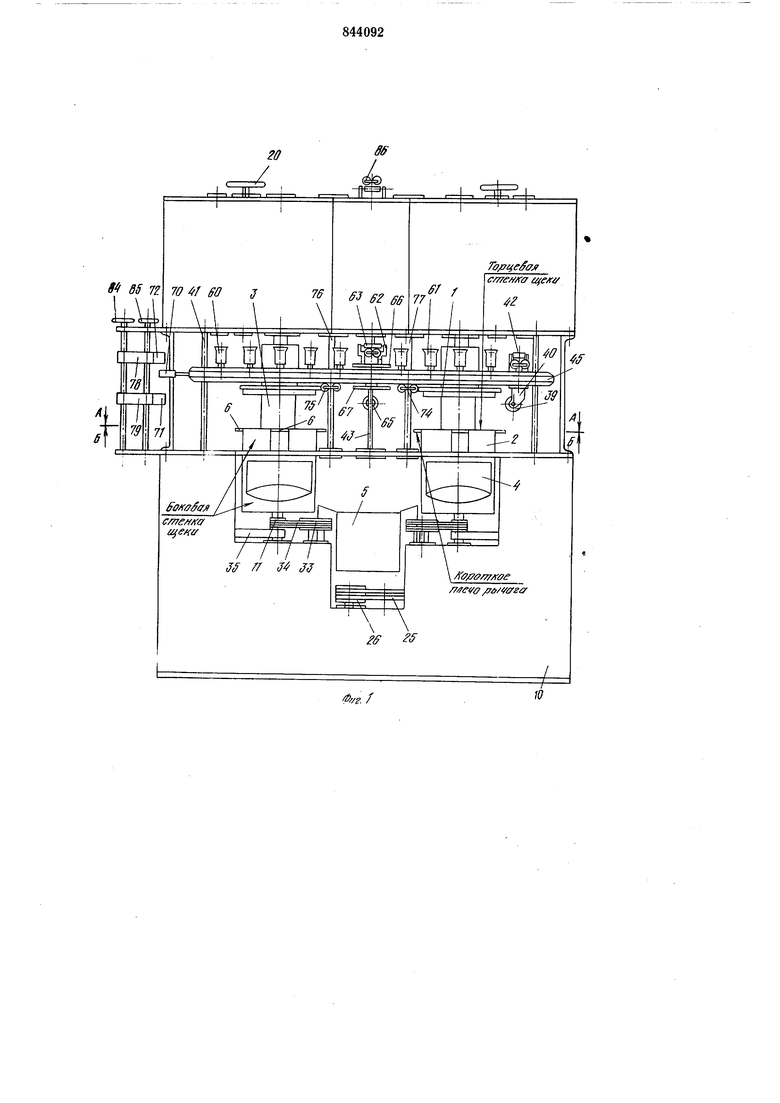

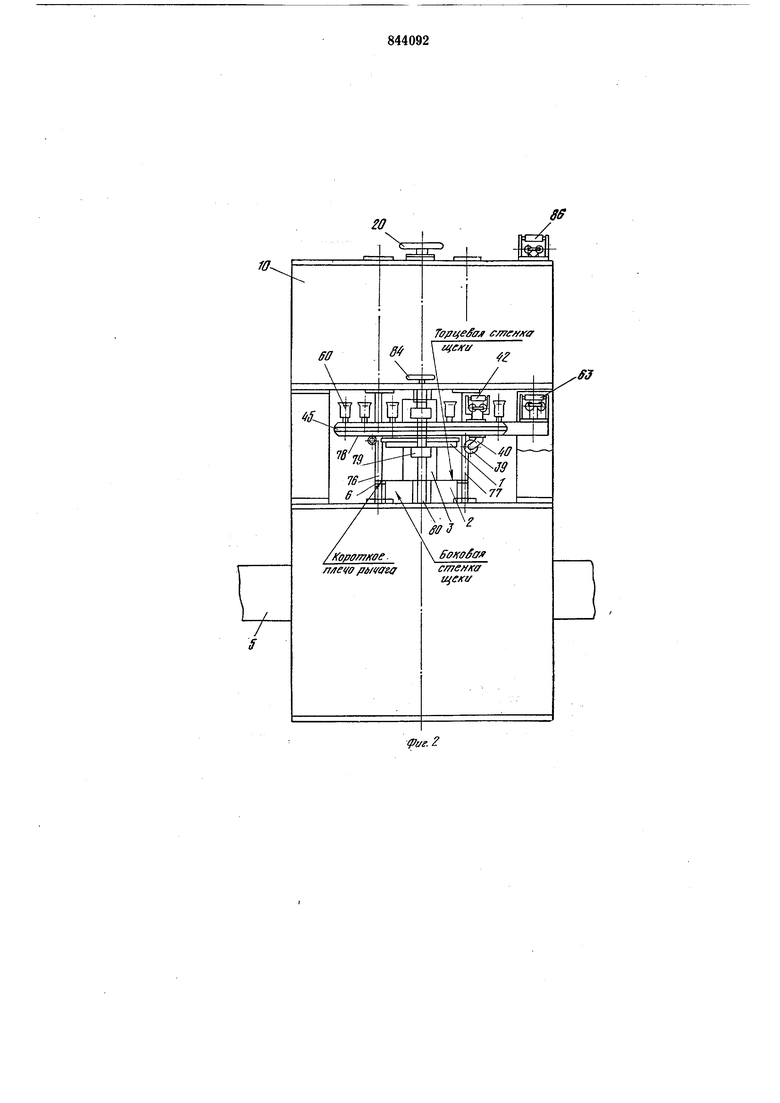

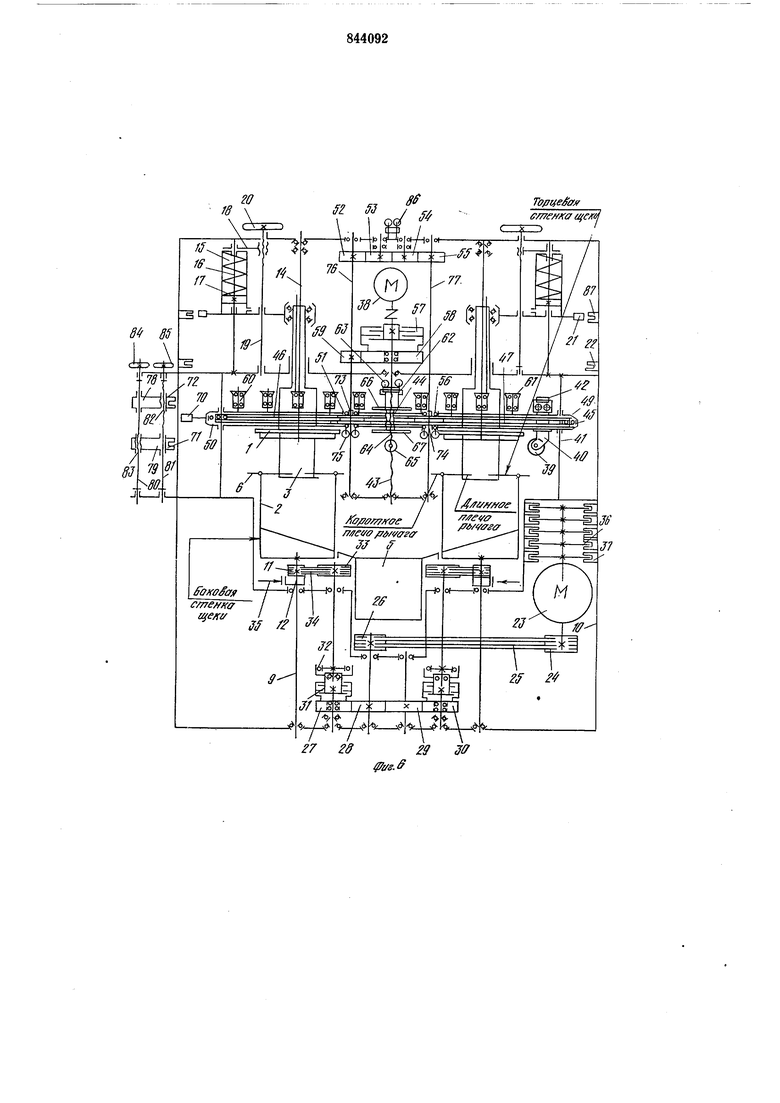

На фиг. 1 изображено устройство для осуществления способа, вид спереди; на на фиг. 2 - то же, вид сбоку; на фиг. 3 - то же, внд в плане; на фиг. 4 - разрез А- А на фиг. 1; на фиг. 5 - разрез Б-Б на фиг. 1; на фиг. 6 - кинематическая схема устройства; на фнг. 7 - механизм переброса; на фиг. 8-13 схематично изображена последовательность образования мотка проволоки.

Устройство содержит две приводные разъемные катушки, состоящие из щек 1, 2 и шейки 3. Для облегчения съема мотка с катушки шейки 3 выполнены коническими. Щеки 2 катушек выполнены полыми с окнами 4, расположенными на их боковых станках, а торцовые поверхности наклонными к оси катушки. Между катушками расположен транспортер 5, предназначенный для удаления мотков из рабочей зоны, которые скатываются на него по наклонным торцовым поверхностям щек 2 катушек через окна 4. На верхней торцовой и боковой стенках щеки 2 выполнены продольные пазы, в которых закреплены шарннрно подпружиненные рычаги 6, установленные с возможностью поворота вокруг своих осей в вертикальных плоскостях на 180°. В режиме намотки проволоки на катушку рычаги 6 располагаются горизонтально и их внутренние плечи размещаются под действием пружины в торцовых пазах 7 шейки 3 катушки (см. фиг. 5), а внешние -плечи выступают над боковой поверхностью щеки 2. На внешних плечах рычагов 6, на поверхностях, обращенных к щекам 1 (см. фиг. 4), расположены подпружиненные за хваты-ножи 8, нредназначенные для улавлнвания и удержания конца проволоки при ее перебросе от одной катушки к другой и порезки проволок на участке между катушками. Щека 2 катушки закреплена на шпинделе 9, установленном в корпусе 10. На шпинделе 9 посажен ведомый 11 и тормозной 12 шкивы. Щека 1 катушки выполнена ступенчатой и полой. На ободе щеки 1 выполнены сквозные пазы 13, расположенные напротив рычагов 6 и торцовых пазов 7.

Щейка 3 катушки закреплена жестко на валу 14, а щека 1 посажена на нем на шпонке с возможностью осевого перемещения вдоль шейки 3. Щеки 1 катушек связаны посредством подшипниковых узлов с гидроцилиндрами 15 одностороннего действия, установленными на неподвижных штоках 16, и удерживаются-ими в рабочем положении пружинами 17 и винтовыми ограничителями 18, установленными на направляющих 19 и на штоках Ш. Винтовой ограничитель 18 связан с рукояткой 20, при помощи которой производится регулировка расстояния между щеками 1 и 2 катушки.

На гидроцилиндре 15 закреплен флажок 21, взаимодействующий с бесконтактным выключателем (БВК) 22.

Катушки приводятся во вращение от общего электродвигателя 23 посредством ременной передачи 24, 25 и 26, промежуточной зубчатой передачи 27-30, фрикционных электромагнитных муфт 31, обгонных муфт 32 и ременных передач 33, 34 и 11 (см. фиг. 6). Остановка катушек осуществляется тормозами 35. На валу электродвигателя 23 закреплены флажки 36, воздействующие на БВК 37, расположенные вдоль и вокруг вала электродвигателя 23. БВК 37 являются датчиками импульсов шагового электродвигателя 38 механизма раскладки.

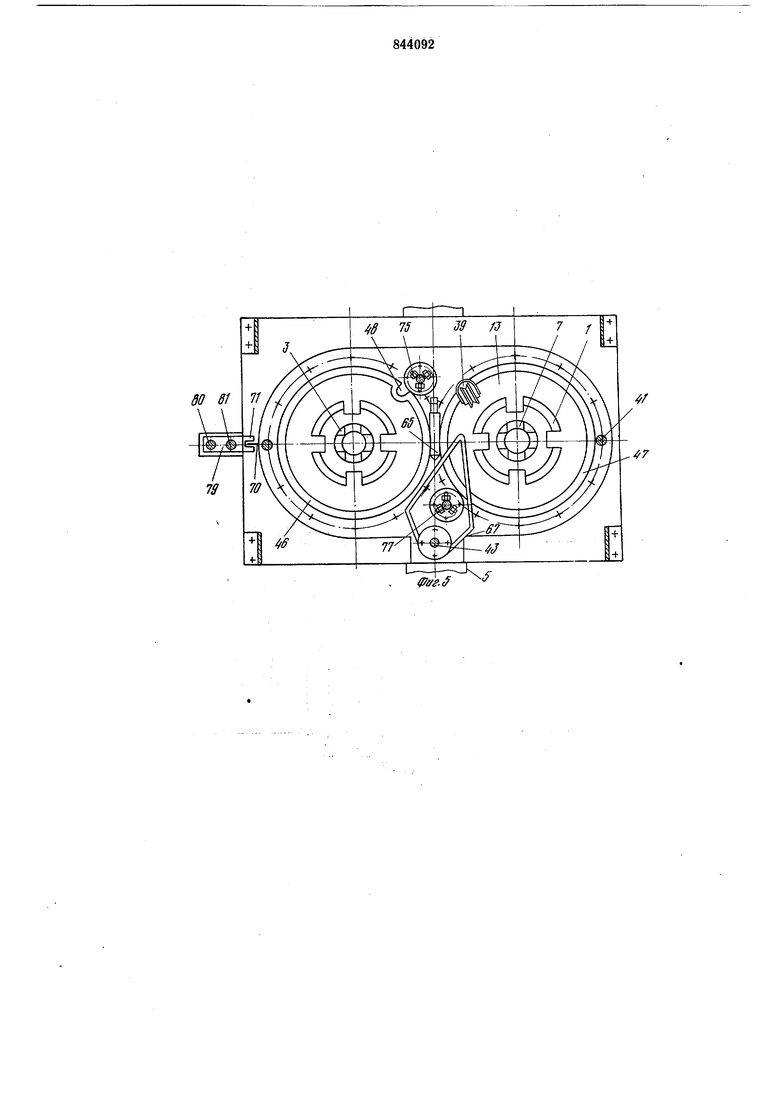

В описанном устройстве механизм раскладки и механизм переброса объединены и содержат раскладочный ролик 39, закрепленный на поводке 40, благодаря чему ему может быть сообщено как возвратно-поступательное движение от механизма раскладки, так и вращательное движение вокруг катушки носредством механизма переброса, а также он может быть нереведен с траектории движения вокруг одной катушки на траекторию движения вокруг другой катушки. Кроме того, конструкцией механизма нереброса предусмотрена возможность вращения поводка 40 вокруг катушки и в обратном направлении. Поводковый

механизм переброса установлен на направляющих 41 с возможностью возвратно-поступательного движения вдоль катушек. На поводке 40 закреплены направляющие ролики 42. Щаговый электродвигатель 38

связан с механизмом переброса винтовой передачей 43, гайки 44 которой закреплены в корпусе 45 механизма переброса.

Корпус 45 механизма переброса имеет 8-образное отверстие (см. фиг. 5), в котором размещены два заценляющиеся между собой полые зубчатые колеса 46 и 47, на внешней поверхности которых выполнены С/-образные пазы 48. Пазы 48 предназначены для поочередного базирования поводка

40. На ободах зубчатых колес 46 и 47 равномерно по окружности, на эксцентриковых осях 49 установлены шарикоподшипники 50, при помощи которых они обкатываются по базовым поверхностям корпуса 45 и удерживаются от осевого перемещения относительно него. Кроме непосредственного зацепления колеса 46 и 47 связаны между собой зубчатой передачей 46, 51-57, посредством которой им сообщается вращательное движение от электродвигателя 38 при включении электромагнитной муфты 57 и зубчатой передачи 58 и 59. Зубчатые колеса 51 и 56 (см. фиг. 7) размещены таким образом, что при выходе из зацепления одного из них на участке с (7-образным пазом, зацепляющегося с ним колеса 46 или 47, второе находится в зацеплении с аналогичным зубчатым колесом. Такое размещение колес 46, 61 и 56, 47 обеспечивает постоянное их зацепление, несмотря на отсутствие зубьев на участках, где размещены /-образные пазы 48. Отверстия зубчатых колес 46 и 47 выполнены больше максимального диаметра катушки, что позволяет перемещать их вдоль катушек. На торцовых поверхностях зубчатых колес 46 и 47 размещены равномерно по окружности ролики, образующие в совокупности поверхности накопительных барабанов 60М 61. На корпусе 45 между зубчатыми колесами 46 и 47 на крноштейне 62 закреплены направляющие ролики 63, а на противоположной стороне на стойке 64 установлен подпружиненный поворотный ролик 65. Между зубчатыми колесами 46 и 47 по обеим торцовым сторонам корпуса 45 на общей оси установлены направляющие стрелки 66 и 67, предназначенные для перевода поводка 40 из (/-образного паза 48 25 зубчатого колеса 46 в аналогичный паз зубчатого колеса 47 или, наоборот, в режиме переброса проволоки от одной катушки к другой. Стрелки 66 и 67 фиксируются в двух по- 30 ложениях посредством пневмоцилиндра 68 (см. фиг. 7), управление которым осуществляется от электромагнитного золотника (на чертежах не показгн). Стрелки 66 и 67 имеют ограниченный угол поворота относи- 35 тельно среднего положения в обе стороны, что необходимо для обеспечения возможности вращения поводка 40 в обе стороны вокруг каждой из каутшек, а также для перевода его с траектории движения вокруг од- 40 ной катушки на траекторию движения вокруг другой катушки. Врашение поводка 40 вокруг катушки в одном направлении позволяет наматывать на шейку 3 катушки и ее накопительный 45 барабан 60 (61) витки проволоки, а в противоположном направлении снимать их. Включение электромагнитного золотника пневмоцилиндра 68 осуществляется по команде от реле счета импульсов (РСИ-1) 50 (на чертежах не показано). На корпусе 10 между катушками закреплены ножи 69, предназначенные для резки проволоки между катушками после ее закрепления в захватах-ножах 8. На корпусе 45 механизма переброса закреплен флажок 70, взаимодействующий при возвратно-поступательном движении с БВК 71 и БВК 72, по команде которых производится изменение направления вра- 60 щения шагового электродвигателя 38. Шестерни 54 и 56 механизма переброса закреплены на полых валах 73 и 74, установленных в корпусе 45 механизма переброса. На торцовых поверхностях валов 73 65 5 10 15 20 55 и 74 закреплены ролики 75, обкатывающиеся по граненым поверхностям валов 76 и 77, проходящих через полости валов 73 и 74, и закрепленных в корпусе 10. Такое подвижное соединение валов 73 и 74 с щестернями 51 и 56 обеспечивает передачу зубчатым колесам 46 и 47 механизма переброса вращательного движения в процессе его поступательного движения вдоль катушек. БВК 71 и БВК 72 установлены на каретках 78 и 79, передвигаемых по направляющим 80 и 81 посредством винтовых пар 82 и 83 и рукояток 84 и 85. На корпусе 10 установлены направляющие ролики 86 (см. фиг. 1). Система управления работой шагового электродвигателя 38 механизма раскладки и связанного с ним кинематически механизма переброса проволоки (на чертежах не показана) выполнена с возможностью автоматического или ручного переключения ее в режим работы, при котором витки укладываются на катушку плотно друг к другу меледу щеками 1 и 2 катушки и в режим ускоренной раскладки и увеличенного диапазона раскладки, при котором на шейку катушки между ее щеками наматывается по 2,25 витка проволоки при каждом движении раскладочного ролика 39 от одной щеки катушки к другой и производится набрасывание этих витков на периферийные поверхности щек 1 и 2 катушки и их последующее закрепление. При этом изменение диапазона раскладки достигается тем, что подачи команд на реверс щагового электродвигателя 38 осуществляется в случае. плотной укладки витков от БВК 71 и БВК 72, а при увеличенном щаге с дополнительным использованием реле времени, Изменение шага раскладки достигается изменением числа БВК 37 подключаемых к системе управления шаговым электродвигателем 38 по командам от реле счета импульсов РСИ-1 и РСИ-2 (на чертежах не показаны), срабатывающих от БВК 71. При помоши РСИ-1 ведется учет количества намотанных на катушку плотноуложенных слоев проволоки и подача команд на включение в работу механизмов, осуществляющих переброс проволоки и намотку ввязочных витков проволоки, а при помощи РСИ-2-учет слоев проволоки, наматываемых на катушку с увеличенным щагом (в описываемом устройстве шесть слоев проволоки) и подача команд на переключение шагового электродвигателя 38 для плотной укладки витков и отключение механизма переброса. Управление работой гидроцилиндров 15 осуществляется электромагнитными золотниками (на чертежах не показаны) по команде от БВК 71.- , Образование мотка при использовании предлагаемого способа осуществляется следующим образом (см. фиг. 8-13). Схема

иллюстрирует способ с применением устройства для непрерывной намотки проволоки на разъемные катушки, с целью получения мотков, их увязки проволокой и съема мотков с катушек.

Перед пуском устройства в работу производится его заправка, для чего конец проволоки, подаваемый от волочильного стана, протягивают между направляюш,ими роликами 86, 63 и 42, через полость поводка 40, раскладочный ролик 39 и закрепляют в одном из четырех захватов 8 на щеке 2 катушки, возле которой находится поводок 40. Систему управления механизма раскладки переключают для работы с увеличенным шагом и диапазоном раскладки проволоки путем подключения соответствуюшего числа БВК 37 и передачи сигналов от БВК 71 и БВК 72 на реверс, шагового двигателя 38 через реле времени с необходимой выдержкой времени. Затем при заправочной скорости наматывают на шейку 3 катушки с увеличенным шагом 2,25 витка проволоки и один виток на ступень обода ш,еки 1 катушки (см. фиг. 8), после чего наматывают при движении раскладочного ролика 39 в противоположном направлении последуюш,ие 2,25 витка проволоки и нахлестывают посоледний из них на последующий рычаг 6 щеки 2 катущки, после чего вновь наматывают на шейку 3 на предыдущие два слоя 2,25 витка проволоки и закрепляют последний из них на ободе щеки 1. Таким же образом производится намотка и закрепление последующих витков увязочной проволоки.

Нахлестывание витков на обод щеки 1 и на рычаги 6 щеки 2 катушки обеспечивается синхронизацией работы электродвигателей 23 и 38, сообщающих вращательное движение катущки и возвратно-поступательное движение раскладочного ролика 39. При этом в указанном режиме работы включается столько датчиков импульсов (БВК 37), которые обеспечивают при каждом подходе раскладочного ролика 39 в крайнее положение попадание проволоки на последующий рычаг, т. е. обеспечивается синхронизация углового перемещения катущки и продольного перемещения набегающей на нее проволоки. После намотки на катущку щести слоев проволоки с увеличенным шагом раскладки, по команде от РСИ-2 производится переключение системы управления для работы шагового электродвигателя 38 в режиме плотной укладки витков на шейку катущки на участке между щеками. В качестве датчика импульсов для РСИ-2 используется БВК 71, взаимодействующий с флажком 70 после намотки каждых двух слоев проволоки. В режиме плотной намотки витков число слоев контролируется посредством РСИ-1, также получающим сигналы от БВК 71. При заправке и намотке проволоки на одной катушке

электромагнитная муфта 31 привода другой катушки отключена. Поводок 40 механизма переброса также не врашается, так как электромагнитная муфта 57 в это время отключена.

Катушка сообщает движение от электродвигателя 23 через ременную передачу 27- 30, электромагнитную фрикционную муфту 31, обгонную муфту 32 и ременную передачу 33, 34, 11. Изменение числа оборотов катущки по мере ее наполнения проволокой осуществляется управляемым электродвигателем 23. Постоянство щага раскладки проволоки на катушке обеспечивается управляемым шаговым электродвигателем 38. Реверс шагового электродвигателя осуществляется от конечных выключателей БВК 71 и БВК 72, когда они взаимодействуют с

флажком 70. От БВК 71 каждый раз при воздействии на него флажком 70 поступает сигнал на РСИ-1, где фиксируются каждые два слоя проволоки, намотанные на катушку.

После намотки на катушку установленного иа РСИ-1 числа слоев проволоки последнее срабатывает, сбрасывает накопленный счет и дает команду на включение в работу электромагнитной муфты 57 механизма переброса в работу, в результате чего поводку 40 сообщается движение по траектории вокруг наполняемой катушки в направлении, противоположном направлению вращения катущки. Одновременно от РСИ-1

дается команда на включение электромагнитной муфты 31 привода другой катущки, которая разгоняется до угловой скорости наполненной катущки, а также на поворот стрелок 66, 67 из одного крайнего положения в другое при помощи пневмоцилиндра 68. При движении поводка 40 вокруг наполненной катушки он встречает иа своем пути верхнюю и нижнюю стрелки 66 и 67, которые вытесняют его из U-образного паза

зубчатого колеса 46 (47) в аналогичный паз другого зубчатого колеса и переводят его на траекторию движения вокруг пустой катушки, благодаря чему осуществляется переброс набегающего на наполненную катушку

участка проволоки на шейку другой разъемной катушки. При переходе поводка 40 с траектории движения вокруг одной катушки на траекторию движения вокруг другой катушки он встречает на своем пути конический подпружиненный ролик 66, поворачивает его на некоторый угол вокруг оси его стойки 64 и, проходя далее, наматывает над ним по касательным к обеим шейкам катушек проволоку на шейку пустой катушки. После прохождения иоводка 40 ролик 65 возвращается под действием пружины в исходное положение и натянутый между катущками участок проволоки оказывается уложенным на ролик 65 с его внещней стоРОНЫ.

При перемещении механизма переброса по направляющим 41 в направлении к щеке 1 на пустую катушку и на ее накопительный барабан 60 (61) наматываются поводком 40 витки проволоки. Проволока при этом продолжает поступать на наполненную катушку, проходя через накопительный барабан 60 (61) пустой катушки и ее шейку. Передаточное отношение зубчатой передачи 58, 59, 51, 46 и соответственно передачи 58, 59, 52, 53, 54, 55, 56, 47 подобрано таким образом, что за время перемещения ролика 39 от одной щеки катушки к другой и обратно на пустой катушке наматывается поводком 40 несколько витков проволоки. При движении механизма переброса в направлении к щеке 2 катушки ролик 65 ведет участок проволоки, связывающий шейки обеих катущек, благодаря чему исключается возможность нахлестывания одних витков на другие, а также производится шаговая укладка витков проволоки на шейке наполненной катушки. При подходе механизма переброса к щекам 2 катушек флажок 70 воздействует на БВК 61, по команде которого отключается электромагнитная муфта 57 механизма переброса и переключается система управления режимом раскладки для работы с ускоренным шагом и увеличенным диапазоном раскладки, а также подключается реле счета импульсов РСИ 2, при помощи которого ведется учет слоев проволоки, намотанных с ускоренной подачей. Увеличение хода (диапазона) раскладки позволяет вывести участок проволоки, натянутой между катушками и опирающийся на ролик 65 на траекторию движения захватов 8 щек 2 катушек, где проволока попадает в захваты 8 обеих катушек, закрепляется в них и разрезается на участке между щеками 2 катушек при помощи ножей 69, установленных на корпусе 10 и на щеках 2 катушек. До подачи проволоки в захваты она протягивается на наполненную катушку через шейку пустой катушки, которая благодаря наличию обгонной мз-фты 32 приводится в ускоренное движение. После подачи проволоки в захваты 8 пустая катушка вращается со скоростью, которую ей задает электродвигатель 23. С момента закрепления конца проволоки в захвате 8 пустой катушки начинается процесс намотки на нее проволоки и прекращается намотка на наполненной катушке. В то время как на пустой катушке производится намотка увязочных витков проволоки и дальнейшая плотная намотка, на наполненной катушке осуществляется увязка и удаление увязанного мотка. Намотка проволоки с увеличенным шагом и диапазоном раскладки и закрепление крайних витков на щеках пустой катушки производится в этом случае автоматически в той же последовательности, как и во время заправки первой катушки..

Увеличение шага раскладки, двигателя происходит за счет автоматического включения дополнительного числа датчиков импульсов (БВК 37), управляющих режимом работы шагового электродвигателя 38, а увеличение диапазона - за счет подачи команд на реверс электродвигателя 38 от БВК 71 и БВК 72 через реле времени. Согласованная работа электродвигателя 23 привода катущек и шагового электродвигателя 38 обеспечивает необходимую последовательность закрепления крайних витков на щеках катушки.

Учет увязочных слоев проволоки ведется при этом при помощи реле счета импульсов РСИ2 по сигналам от БВК 71 при воздействии на него флажком 70. После намотки на пустую катушку заданного числа слоев увязочной проволоки РСИ2 отключает дополнительные БВК 37 датчика импульсов и электрические цепи подачи команд от БВК 71 и БВК 72 через реле времени, в результате чего осуществляется плотная укладка витков и уменьшается зона движения раскладочного ролика 39 вдоль катушки. РСИ 1 ведет учет слоев наматываемых на наполняемую катущку вплоть до последующего переброса проволоки.

После переброса набегающей проволоки от наполненной катушки на пустую, на наполненной катушке автоматически производится увязка мотка с использованием в качестве увязочной проволоки тех слоев, которые были намотаны на катушку в начале намотки и закреплены на щеках катушки. Увязка осуществляется в следующей последовательности. Одновременно с подачей участка проволоки, расположенного между кятушками, в захваты 8 по команде от БВК 71 включается в работу гидроцилиндр 15 наполненной катушки, который передвигает щеку 1 катушки в направлении к щеке 2 (см. фиг. 10) и сталкивает с шейки 3 моток в полость щеки 2. Так как крайние витки нижних слоев проволоки удерживаются на щеке 2 на ее рычагах 6, то по мере передвижения мотка вдоль щейки 3 нижние витки вытягиваются вдоль мотка, постепенно охватывая его в четырех местах с внутренней и внешней стороны. При этом моток, опираясь на рычаги 6, поворачивает их вокруг осей, преодолевая сопротивление пружин. После поворота рычагов 76 на 90° они попадают в пазы 13 щеки 1 катушки, где с их помощью производится закрепление ранее намотанных на ободе щеки 1 увязочных витков проволоки.

Сталкивание мотка с шейки катушки производится во время вращения катущки. При вытягивании увязочных витков наружу ветви этих валков, расположенные внутри мотка, сплетаются друг с другом, приобретая форму скрутки, а охватывающие моток с внешней стороны располагаются в виде па11

раллельных прядей, направленных вдоль мотка.

После того, как моток оказывается полностью сдвинутым с шейки 3 катушки он повисает на ветвях увязочной проволоки, копцы которых удерживаются рычагами 6, и продолжает вращаться по инерции совместно со щеками 1 и 2 катушки, а затем начинает отставать, в результате чего производится скрутка внутренних и внещних ветвей увязочной проволоки над мотком в один общий жгут (см. фиг. И).

Ветви увязочной проволоки при скрутке плотно охватывают моток в симметрично расположенных местах. При этом в общей увязочной скрутке оказывается закреплепным как внутренний, так и наружный концы проволоки, намотанной в моток.

После того как шека 1 достигает щеки 2, по команде БВК 22, с выдержкой времени отключается электромагнитная муфта 31 привода наполненной катущки, а также переключается для слива рабочей жидкости из гидроцилиндра 15 этой катушки электромагнитный золотник и включается тормоз 35 для остановки данной катущки. При возвращении щеки 1 в исходное положение рычаги 6 щеки 2 получают возможность дальнейшего поворотг вокруг своих осей, поворачиваются под силой тяжести мотка на углы, достаточные для освобождения из них концов скрутки.

Увязочный моток ложится на наклонную внутреннюю торцовую поверхность щеки 2 катушки (см. фиг. 12), откуда скатывается в дальнейшем через боковое окно 4 на транспортер 5 по наклонной поверхности (см. фиг. 13), окружающей щеку 2. При помощи транспортера 5 увязанные мотки удаляются из рабочей зоны.

После удале: ия увязочного мотка из полости щеки 2 катушки, ее рычаги 6 под действием пружины возвращаются в исходное положение и прижимаются к торцовой поверхности щейки 3 и в дальнейшем при пуске катушки в работу западают в торцовые пазы 7 щейки 3 катушки.

Увязка мотка на одной катушке совершается в процессе намотки проволоки на другой катушке.

Съем витков проволоки, наматываемых каждый раз в режиме переброса на накопительные барабаны 60 и 61 осуществляется следующим образом. После отключения электромагнитной муфты 57 механизма переброса, зубчатые колеса 46 и 47 получают возможность свободного вращения под действием натяжения набегающей на катушку ветви проволоки. Поводок 40 движется при этом вокруг наполняемой катушки в направлении, противоположном его движению в режиме переброски проволоки, и снимает за каждый оборот по одному витку с щейки 3 катушки и с накопительного барабана 60 (61).

12

Так как стрелки 66 и 67 в этом случае удалены с траектории движения поводка 40, то он вращается вокруг катушки беспрепятственно вплоть до снятия последнего 5 витка, после чего устанавливается под натяжением набегающей и сбегающей с него ветвей проволоки в исходное для переброса положение.

В дальнейшем, при последуюшем включении электромагнитной муфты 57 и поворота стрелок 66 и 67 в направлении к наполненной катушке, поводок 40, двигаясь в направлении, противоположном направлению вращения наполненной катушки встречает

15 на своем пути плечи стрелок 66 и 67, вытесняется ими из U-образного паза 48, зубчатого колеса 46 (47) в аналогичный паз другого колеса и переводится на траекторию движения вокруг другой катущки. В

0 дальнейшем цикл повторяется.

Конкретный пример осуществления способа.

Производят намотку проволоки диаметром мм в моток, внутренний диаметр

5 которого 1) мм, наружный диаметр мотка /) мм, высота мотка Я 128 мм.

Закрепление первого витка нроволоки, наматываемой на игейку катушки с увеличенным шагом, осуществляется в одном из захватов рычага нижней щеки катущки; затем при перемещении раскладочного ролика вверх производится наброс витка на верхнюю щеку катущки. При намотке второго слоя и перемещения ролика вниз производится наброс крайнего витка на второй рычаг нижней щеки катушки, после чего, при намотке третьего слоя производится повторное закрепление крайнего витка этого

0 слоя на верхней щеке катушки.

При намотке четвертого слоя и движении раскладочного ролика вниз производится закрепление крайнего витка этого слоя на третьем рычаге нижней щеки катушки, затем при движении вверх и укладке пятого слоя проволоки крайний виток закрепляется на верхней щеке и при намотке шестого слоя крайний виток закрепляется в четвертом рычаге нижней щеки катушки.

0 После намотки шести слоев с звеличенным шагом, производится намотка проволоки с плотной укладкой витков, с шагом, равным диаметру наматываемой проволоки. Минимальный отрезок проволоки, необходимый для обвязки мотка в одном из четырех мест по его периметру, может быть определен по формуле

L Dн-Dв+2Я,(1)

где Dif - наружный диаметр мотка;

0DB - внутренний диаметр мотка;

Н - высота мотка проволоки.

Так для мотка сеновязальной проволоки,

имеющего размеры мм, DS

130 мм, мм, диаметр проволоки

2 мм, минимальный отрезок увязочной

проволоки будет равен согласно формуле (1), L 260-130 + 2-128 386 мм.

Для скрутки этого отрезка необходим дополнительно определенный отрезок проволоки.

Так как получение необходимого отрезка увязочной проволоки осуществляется нутем намотки его на шейку катушки, то его величина может быть также определена по обш,еизвестной формуле

,2.n.Do(2),

где п - витков, наматываемых в одном слое проволоки на шейку катушки с увеличенным шагом;

DO - средний диаметр пружинообразного навитого отрезка увязочной проволоки.

Для конкретно рассматриваемого случая

Оо -0в+2йпр,(3)

где DO 130+2 132 мм.

Для определения числа витков, укладываемых на шейку катушки в одном слое при увеличенном шаге раскладки, подставив в формулу (2) значение L, вычисленное по формуле (1), имеем

/г й ,914. 3,2-Do3,2-132

Для осуществления увязки мотка проволоки полученного значения числа витков недостаточно. Для облегчения процесса скрутки необходимо, чтобы моток повисал на сравнительно длинных прядях увязочной проволоки. С другой стороны в связи с тем, что увязка мотка производится в четырех местах, для закрепления крайних витков на четырех рычагах необходимо наматывать па шейку катушки л+0,25 витка проволоки. В этом случае обеспечивается при каждом подходе раскладочного ролика к шеке катушки наброс витка на последующий рычаг щеки и последовательное их закрепление.

В описываемом варианте на шейке катущки в каждом слое проволоки, наматываемом с увеличенным шагом, укладывается по 2,25 витка проволоки. Развернутая длина этого отрезка проволоки, согласно формуле (2) будет равна L 3, 2, 2,25 950,4 мм. Необходимый шаг раскладки может быть определен по формуле

; (4)-21 56,9мм.

При образовании мотков других размеров необходимый шаг раскладки и число витков могут быть определены аналогичным расчетом.

Использование предложенного способа образования мотков с использованием нового устройства позволяет повысить производительность волочильного оборудования, механизировать увязку мотков проволоки.

Формула изобретения

1.Способ образования мотков проволоки после волочения путем намотки проволоки с раскладкой ее витков . на вращающиеся катушки, увязкн мотков проволокой со скручиванием ее концов после заполнения катушек и последующего съема мотка с катушки, отличающийся тем, что, с целью повышения производительности, внутренние слои проволоки наматывают с увеличенным шагом раскладки, крайние витки этих слоев жестко закрепляют на катушках и после заполнения катушки и съема мотка внутренние слои проволоки вытягивают в осевом направлении и скручивают, используя вращательное движение катушки.

2.Устройство для осуществления способа по п. 1, содержащее две приводные разъемные катушки с торцовыми щеками, механизм раскладки с раскладочным роликом и механизм переброса проволоки с полыми поводковыми зубчатыми колесами, отличаю ще ее я. тем, что оно снабжено двумя механизмами увязки, связанными с соответствующими катушками, накопительными барабанами, расположенными на механизме переброса проволоки, причем последний установлен с возможностью возвратно-поступательного перемещения вдоль оси катущек, одна из щек каждой катушки установлена с возможностью осевого перемещения, а механизм раскладки выполнен в виде шагового двигателя и винтовой передачи, гайка которого связана с раскладочным роликом.

3.Устройство по п. 2, отличающееся тем, что неподвижно установленные щеки катущек выполнены с окнами, а торцовые поверхности указанных щек выполнены наклонными к оси катушки.

4.Устройство по п. 2, отличающееся тем, что накопительные барабаны выполнены многороликовыми, а их ролики консольно закреплены на торцах полых поводковых зубчатых колес.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 448903, кл. В 21С 47/00, 1975 (прототип).

ffg.f II 27 2829 3ff f i/s-S Tofjue a

Ж

7

4ff

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для НЕПРЕРЫВНОЙ ВЫСОКОСКОРОСТНОЙ НАМОТКИ НА СМЕННЫЕ КАТУШКИ | 1973 |

|

SU366022A1 |

| Устройство для намотки на катушки нитеобразных материалов | 1975 |

|

SU640779A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ СКОРОСТНОЙ НАМОТКИ НА КАТУШКИ НИТЕОБРАЗНЫХ МАТЕРИАЛОВ | 1972 |

|

SU360128A1 |

| Устройство для непрерывной намотки на катушку нитеобразных материалов | 1974 |

|

SU691225A2 |

| Устройство для непрерывной намотки на катушки нитеобразных материалов | 1972 |

|

SU448903A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ НАМОТКИ НА КАТУШКИ МАТЕРИАЛОВ В ВИДЕ НИТЕЙ | 1969 |

|

SU235709A1 |

| УСТРОЙСТВО для НЕПРЕРЫВНОЙ НАМОТКИ НА КАТУШКИ НИТЕОБРАЗНЫХ МАТЕРИАЛОВ | 1973 |

|

SU394124A1 |

| Станок для намотки и укладки катушекВ пАзы МАгНиТОпРОВОдА CTATOPOB элЕКТРи-чЕСКиХ МАшиН | 1978 |

|

SU817885A1 |

| УСТРОЙСТВО для ПЕРЕМОТКИ ПРОВОЛОКИ | 1968 |

|

SU217342A1 |

| Устройство для непрерывной намотки проволоки | 1986 |

|

SU1349822A1 |

Авторы

Даты

1981-07-07—Публикация

1975-04-21—Подача