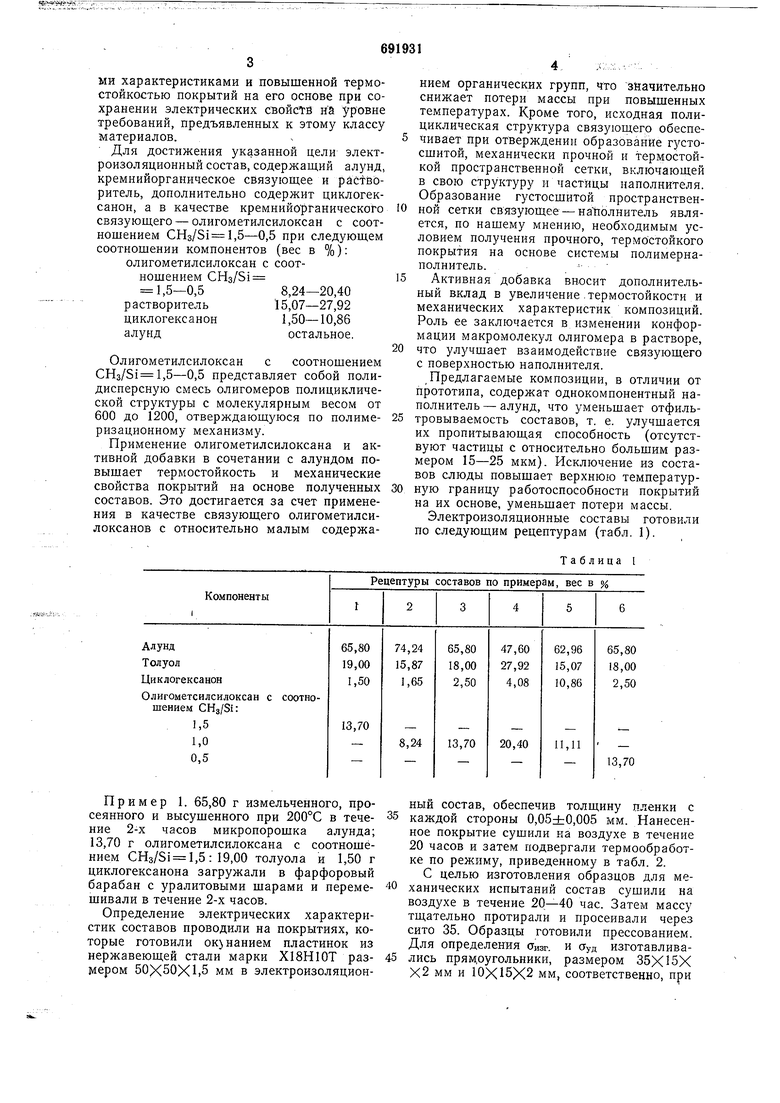

ми характеристиками и повышенной термостойкостью покрытий на его основе при сохранении электрических свойсм на уровне требований, предъявленных к этому классу материалов. Для достижения указанной цели электроизоляционный состав, содержащий алунд, кремнийорганическое связующее и растворитель, дополнительно содержит циклогексанон, а в качестве кремнийорганического Ю связующего - олигометилсилоксан с соотношением СНз/51 1,5-0,5 при следующем соотношении компонентов (вес в %): олигометилсилоксан с соотношением СНз/51 1,5-0,5 8,24-20,40 15,07-27,92 растворитель 1,50-10,86 циклогексанон остальное. Олигометилсилоксан с соотношением СНз/51: 1,5-0,5 представляет собой полидисперсную смесь олигомеров полициклической структуры с молекулярным весом от 600 до 1200, отверждающуюся по полиме-25 ризационному механизму. Применение олигометилсилоксана и активной добавки в сочетании с алундом повышает термостойкость и механические свойства покрытий на основе полученных30 составов. Это достигается за счет применения в качестве связующего олигометилсилоксанов с относительно малым содержа515 20 Рецеп нием органических групп, что зйачительно снижает потери массы при повышенных температурах. Кроме того, исходная полициклическая структура связующего обеспечивает при отверждении образование густосшитой, механически прочной и термостойкой пространственной сетки, включающей в свою структуру и частицы наполнителя. Образование густосшитой пространственной сетки связующее - наПолнитель является, по нашему мнению, необходимым условием получения прочного, термостойкого покрытия на основе системы полимернаполнитель.. Активная добавка вносит дополнительный вклад в увеличение.термостойкости и механических характеристик композиций. Роль ее заключается в изменении конформации макромолекул олигомера в растворе, что улучшает взаимодействие связующего с поверхностью наполнителя. Предлагаемые композиции, в отличии от прототипа, содержат однокомпонентный наполнитель - алунд, что уменьшает отфильтровываемость составов, т. е. улучшается их пропитывающая способность (отсутствуют частицы с относительно большим размером 15-25 мкм). Исключение из состаBOB слюды повышает верхнюю температурную границу работоспособности покрытий на их основе, уменьшает потери массы. Электроизоляционные составы готовили по следующим рецептурам (табл. 1). Таблица 1 ры составов по примерам, вес в %

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроизоляционный состав и способ его изготовления | 1978 |

|

SU750573A1 |

| КРЕМНИЙОРГАНИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО И АНТИКОРРОЗИОННОГО ПОКРЫТИЯ ХОЛОДНОГО ОТВЕРЖДЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОЙ КОМПОЗИЦИИ В АЭРОЗОЛЬНОМ ИСПОЛНЕНИИ | 2008 |

|

RU2391364C2 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2002 |

|

RU2226539C2 |

| ОРГАНОСИЛИКАТНАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2520481C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ТЕРМОСТОЙКИЙ КОМПОЗИЦИОННЫЙ СОСТАВ | 1998 |

|

RU2149168C1 |

| Теплостойкое защитное органосиликатное покрытие для АЭС | 2019 |

|

RU2748705C2 |

| Органосиликатная композиция для защитных электроизоляционных покрытий | 2022 |

|

RU2795767C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2002 |

|

RU2241727C2 |

| Органосиликатная композиция для защитных электроизоляционных покрытий | 2018 |

|

RU2687443C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2002 |

|

RU2213114C1 |

Пример 1. 65,80 г измельченного, просеянного и высушенного при 200°С в течение 2-х часов микропорошка алунда; 13,70 г олигометилсилоксана с соотношением CHs/Si 1,5 : 19,00 толуола и 1,50 г циклогексанона загружали в фарфоровый барабан с уралитовыми шарами и перемешивали в течение 2-х часов.

Определение электрических характеристик составов проводили на покрытиях, которые готовили окунанием пластинок из нержавеющей стали марки Х18Н10Т размером 50X50X1.5 мм в электроизоляционный состав, обеспечив толщину пленки с каждой стороны 0,05+0,005 мм. Нанесенное покрытие сушили на воздухе в течение 20 часов и затем подвергали термообработке по режиму, приведенному в табл. 2.

С целью изготовления образцов для механических испытаний состав сушили на

воздухе в течение час. Затем массу

тщательно протирали и просеивали через

сито 35. Образцы готовили прессованием.

Для определения аизг. и ауд изготавливались прямоугольники, размером 35X15Х

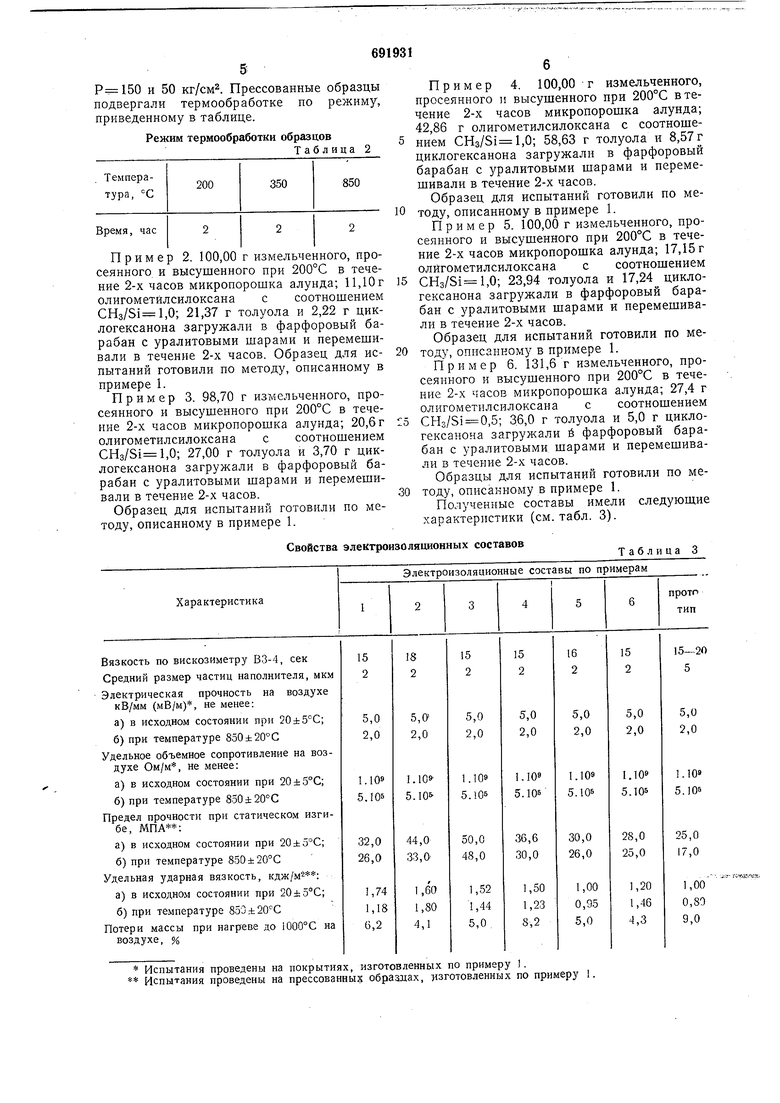

Х2 мм и 10X15X2 мм, соответственно, при и 50 кг/см. Прессованные образцы подвергали термообработке по режиму, приведенному в таблице. Режим термообработки образцов Таблица 2 Пример 2. 100,00 г измельченного, просеянного и высушенного при 200°С в течение 2-х часов микропорошка алунда; 11,10 г олигометйлсилоксана с соотношением СНз/$1 1,0; 21,37 г толуола и 2,22 г циклогексанона загружали в фарфоровый барабан с уралитовыми шарами и перемешивали в течение 2-х часов. Образец для испытаний готовили по методу, описанному в примере 1. Пример 3. 98,70 г измельченного, просеянного и высушенного при 200°С в течение 2-х часов микропорошка алунда; 20,6 г олигометйлсилоксана с соотношением СНз/51 1,0; 27,00 г толуола и 3,70 г циклогексанона загружали в фарфоровый барабан с уралитовыми шарами и перемешивали в течение 2-х часов. Образец для испытаний готовили по методу, описанному в примере 1.

Свойства электроизоляционных составов Испытания проведены Испытания проведены

Таб.чица 3

Электроизоляционные составы по примерам на покрытиях, изготовленных по примеру 1. на прессованных образлах, }1зготовленных по примеру 1. Пример 4. 100,00 г измельченного, просеянного и высушенного при 200°С в течение 2-х часов микропорошка алунда; 42,86 г олигометйлсилоксана с соотношением СНз/5{ 1,0; 58,63 г толуола и 8,57 г циклогексанона загружали в фарфоровый барабан с уралитовыми шарами и перемешивали в течение 2-х часов. Образец для испытаний готовили по методу, описанному в примере 1. Пример 5. 100,00 г измельченного, просеянного и высушенного при 200°С в течение 2-х часов микропорошка алунда; 17,15 г олигометйлсилоксана с соотношением CH3/Si l,0; 23,94 толуола и 17,24 циклогексанона загружали в фарфоровый барабан с уралитовыми шарами и перемешивали в течение 2-х часов. Образец для испытаний готовили по методу, описанному в примере 1. Пример 6. 131,6 г измельченного, просеянного и высушенного при 200°С в течение 2-х часов микропорошка алунда; 27,4 г олигометйлсилоксана с соотношением СНз/51 0,5; 36,0 г толуола и 5,0 г циклогексанона загружали 6 фарфоровый барабан с уралитовыми шарами и перемешивали в течение 2-х часов. Образцы для испытаний готовили по методу, описанному в примере 1. Полученные составы имели следующие характеристики (см. табл. 3).

Как видно из данных табл. 3, применение в качестве связзаощего олигометилсилоксана в сочетании с активной добавкой приводит к улучшению физико-механических характеристик. Исключение из композиций слюды повышает верхний предел рабочей температуры (снижаются потери массы композиций при 1000°С) и улучшает пропитывающую способность составов за счет уменьшения среднего размера частиц наполнителя.

Все это позволяет упростить технологию применения электроизоляционного состава, улучшить качество изоляции и повысить верхнюю температурную границу работоспособности покрытия как минимум до 1100°С.

Формула изобретения

Электроизоляционный состав, например, для пропитки обмоток электротехнических устройств и зашитных покрытий с рабочей температурой выше 600°С, содержащий алунд, кремнийорганическое связующее и растворитель, отличающийся тем, что, с целью увеличения пропитывающей способности, повышения термостойкости покрытий на его основе, он дополнительно содержит циклогексанон, а в качестве кремнийорганического связующего - олигометилсилоксан с соотнощением СНз/5{ 1,5- 0,5 при следующем соотношении компонентов, вес. в %:

олигометилсилоксан с соотношением СНз/51 ,5-0,58,24-20,40

растворитель15,07-27,92

циклогексанон1,50-10,86

алундостальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-10-15—Публикация

1977-07-08—Подача