Изобретение относится к электротехнике, а именно к составам электроизоляционных покрытий и пропиток обмоток электрических машин и аппаратов, работающих при высоких температурах.

Известен состав электроизоляционного нагревостойкого покрытия, содержащий, мас.%:

Фосфорная кислота - 0,025 - 5,0

Золь кремниевой кислоты - 0,025 - 30,0

Алюмофосфатное связующее - 0,025 - 5,0

Алюмохромофосфатное связующее - 0,025 - 10,0

Водонабухающие фторосиликаты - Остальное

(SU 1643499 A, 23.04.1991).

Недостаток известного состава состоит в том, что покрытие из него имеет низкую механическую прочность и не выдерживает резких перепадов температуры.

Наиболее близким по своему составу к предлагаемому изобретению является электроизоляционный термостойкий композиционный состав СПВ-928, содержащий, мас.ч.:

Кремнийорганическое полимерное связующее (лак КО-928) - 4

Толуол - не регламентир.

Мусковит (бумага слюдинитовая) - 2

Оксид хрома (окись хрома техническая) - 1

Оксид алюминия (алунд марки КО) - 0,5

Оксид кремния (кварц молотый) - 0,5

Технологическая инструкция на изготовление пропиточных электроизоляционных составов марок СПВ-928, СПВ-912, СПВ-914, СПВ-554, СПВ-812 М., 1983 г. , с. 5.

Мусковит, оксиды хрома, алюминия и кремния являются армирующими наполнителями.

Недостатками данного состава являются низкая термостойкость и низкая адгезия к подложке.

Техническая задача, решаемая предлагаемым изобретением, состоит в повышении термостойкости и адгезии.

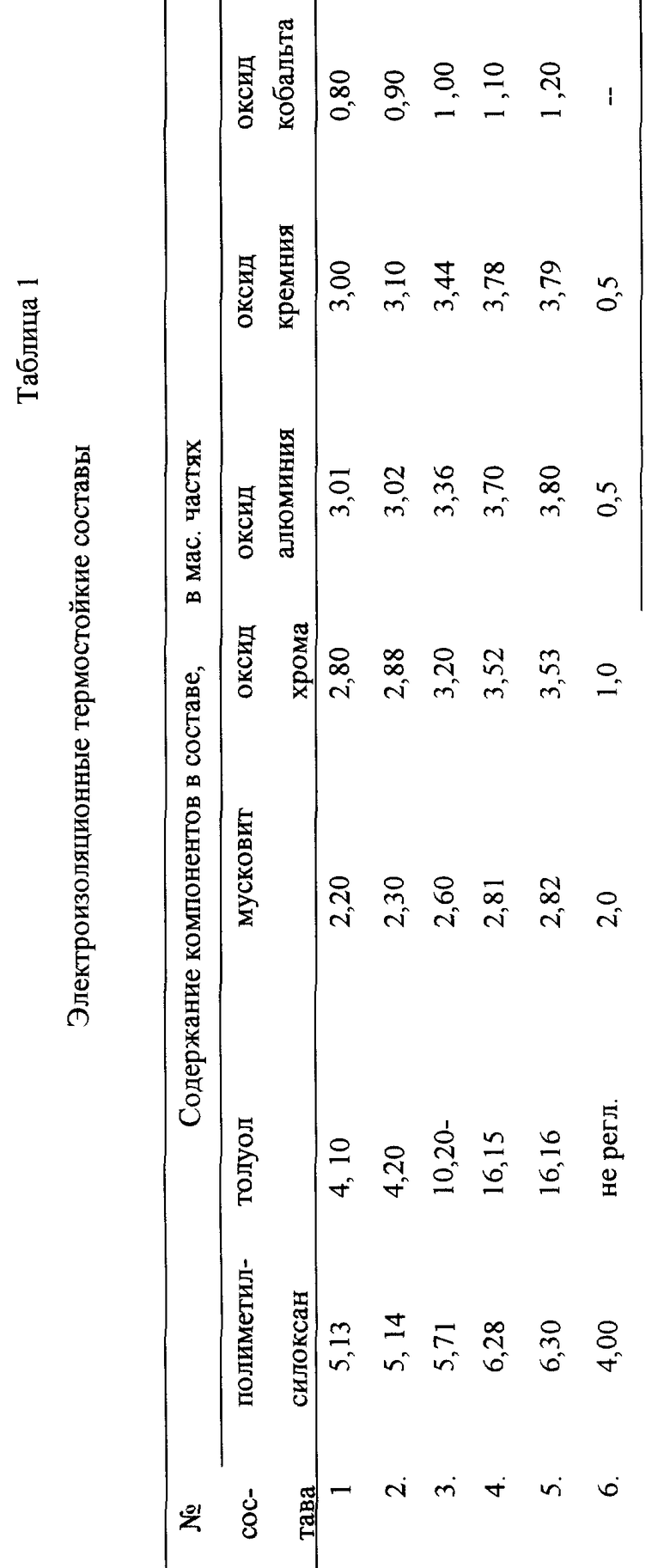

Поставленная задача решается тем, что в электроизоляционном термостойком композиционном составе, содержащем кремнийорганическое полимерное связующее, толуол и армирующие наполнители в виде мусковита и оксидов хрома, алюминия и кремния, в качестве кремнийорганического связующего использован полиметилсилоксан или полиметилсилоксан, содержащий алкокси и/или гидрокси группы, и дополнительно введен оксид кобальта при следующем соотношении содержания компонентов, в мас.ч.:

Полиметилсилоксан или полиметилсилоксан, содержащий алкокси и/или гидрокси группы - 5,14 - 6,28

Толуол - 4,20 - 16,15

Мусковит - 2,30 - 2,81

Оксид хрома - 2,88 - 3,52

Оксид алюминия - 3,02 - 3,70

Оксид кремния - 3,10 - 3,78

Оксид кобальта - 0,90 - 1,10

Полиметилсилоксан или полиметилсилоксан, содержащий алкокси и/или гидроксигруппы, в качестве кремнийорганического полимерного связующего придает покрытию высокие диэлектрические и адгезионные свойства, он образует при деструкции неорганический трехмерный полимер. Наличие алкокси (OC4H9) и/или гидрокси (OH) групп удлиняет срок жизни суспензии перед отверждением, что делает ее использование более удобным.

При содержании в составе полиметилсилоксана или полиметилсилоксана, содержащего алкокси и/или гидрокси группы, менее 5,14 мас. частей, снижаются диэлектрические и адгезионные свойства покрытия, увеличение его содержания более 6,28 мас. частей приводит к его переизбытку, науглероживанию покрытия в процессе деструкции полимера, резкому ухудшению диэлектрических свойств.

Толуол в качестве растворителя обеспечивает необходимую консистенцию суспензии для равномерного покрытия и пропитки обмоток электрических машин и аппаратов. При содержании толуола менее 4,20 мас. частей смесь плохо перемешивается и имеет неравномерный состав, что не позволяет качественно пропитать обмотки электрических машин. Увеличение содержания толуола более 16,15 мас. частей чрезмерно снижает консистенцию суспензии, ухудшает агрегативную устойчивость состава.

Мусковит введен в состав для повышения его термостойкости и электроизоляционных свойств. Уменьшение содержания мусковита менее 2,30 мас. частей ухудшает стабильность системы, приводит к резкому снижению механической прочности и величины пробоя электроизоляционного слоя. При содержании мусковита более 2,81 мас. частей происходит увеличение вязкости смеси, снижение адгезии к подложке.

Оксид хрома способствует измельчению мусковита, стабилизирует суспензию, ускоряет реакцию поликонденсации.

При уменьшении содержания оксида хрома менее 2,88 мас. частей адгезия покрытия к подложке ухудшается, уменьшается термостойкость покрытия. Увеличение содержания оксида хрома сверх 3,52 мас. частей приводит к потере механической прочности покрытия и его разрушению.

Оксиды алюминия и кремния повышают термостойкость покрытия, уменьшают потерю массы и образование пористости. При содержании оксидов алюминия менее 3,02 или кремния менее 3,10 мас. частей их влияние проявляется слабо. Увеличение содержания оксида алюминия более 3,70 мас. частей или оксида кремния более 3,78 мас. частей приводит к охрупчиванию покрытия.

Оксид кобальта замедляет деструкцию основной цепи полиметилсилоксана, что приводит к увеличению сплошности и термической стабильности покрытия. Уменьшение содержания оксида кобальта менее 0,90 мас. частей вызывает рост скорости деструкции, ухудшает прочностные и электроизоляционные свойства покрытия при температуре 600oC. Увеличение содержания этого компонента более 1,10 мас. частей ухудшает микроструктуру и фазовый состав покрытия, неблагоприятно сказывается на его термостойкости.

Примеры состава

1. Смесь 5,71 кг полиметилсилоксана и 10,2 кг толуола загружают в шаровую мельницу. Сюда же добавляют 2,60 кг молотой слюды мусковит, 3,20 оксида хрома, 3,36 кг оксида алюминия, 3,44 кг оксида кремния, 1,0 кг оксида кобальта и подвергают смесь механической обработке с получением суспензии со сроком хранения до 2-х месяцев.

Полученную суспензию наносят на обезжиренную поверхность пластинки из коррозионно-стойкой стали и подвергают термической обработке по режиму: нагрев до 200oC с выдержкой 2 ч, повторный нагрев до 300oC с выдержкой 3 ч. При этом происходит отверждение покрытия и образование полиметилсилоксана с пространственной структурой молекул только за счет деструкции части метильных групп.

Отвержденное покрытие повергают окончательной термообработке (окислительной деструкции на воздухе) при 600oC в течение 6 ч. В результате деструкции полимер теряет метильные группы, а их место занимает кислород, образующий новые силоксановые связи. Полученное термостойкое покрытие обладает высокими механическими и электроизоляционными свойствами, имеет хорошую адгезию к поверхности стальной пластины из коррозионно-стойкой стали.

2. Смесь 5,71 кг полиметилсилоксана, содержащего алкокси и гидрокси группы, и 10,2 кг толуола загружают в шаровую мельницу. Остальное - как в примере 1, только при этом жизнестойкость суспензии (допустимое время хранения до нанесения на обезжиренную покрываемую пластинку из коррозионностойкой стали) возрастает до 4-х месяцев. Кроме того, в этом случае наряду с частичной деструкцией метильных групп имеет место также реакция соконденсации функциональных групп полиметилсилоксана, мусковита и оксидов. Механические, электроизоляционные и адгезионные свойства покрытия получаются такими же, как в примере 1.

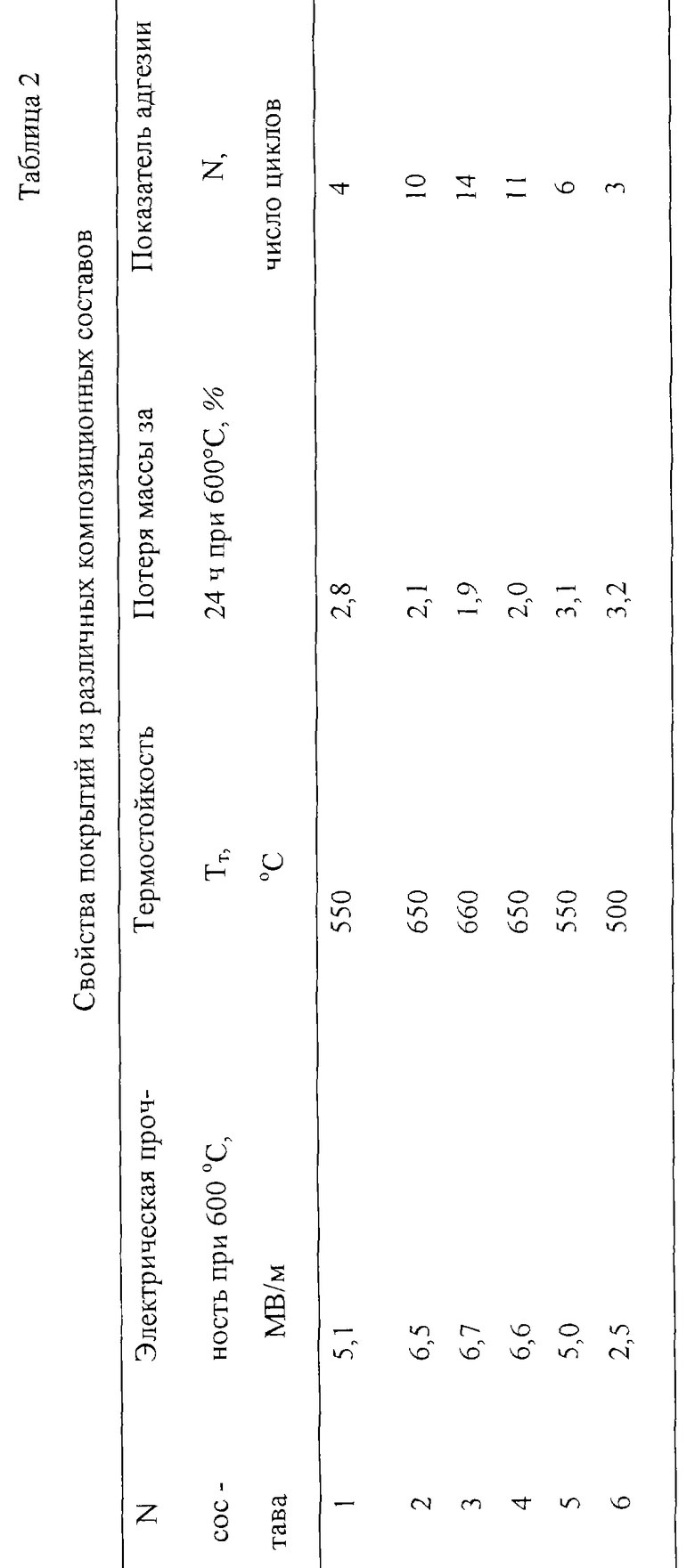

В табл. 1 приведены варианты электроизоляционных термостойких композиционных составов, а в табл. 2 - их свойства.

Из табл. 2 следует, что композиции предложенного состава (составы 2 - 4) обеспечивают повышение адгезии и термостойкости покрытия. В случае запредельных значений содержаний компонентов (составы 1 и 5) термостойкость и адгезия покрытия ухудшаются. Также более низкую адгезию и термостойкость имеет состав, принятый в качестве прототипа (состав 6).

Технико-экономические преимущества предложенного состава состоят в том, что имеющееся в нем сочетание компонентов и их концентраций обеспечивает повышение адгезии покрытия к подложке и термостойкости покрытия.

За базовый объект принят состав-прототип. Использование предложенного состава позволит повысить рентабельность производства и эксплуатации электрических машин и аппаратов, работающих при высоких температурах, на 15 - 17%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОПИТОЧНАЯ ЭЛЕКТРОИЗОЛЯЦИОННАЯ ЭМАЛЬ | 2014 |

|

RU2574763C2 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ ДРЕВЕСИНЫ | 2007 |

|

RU2326915C1 |

| КРЕМНИЙОРГАНИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО И АНТИКОРРОЗИОННОГО ПОКРЫТИЯ ХОЛОДНОГО ОТВЕРЖДЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОЙ КОМПОЗИЦИИ В АЭРОЗОЛЬНОМ ИСПОЛНЕНИИ | 2008 |

|

RU2391364C2 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2002 |

|

RU2226539C2 |

| КОМПОЗИЦИИ ДЛЯ ОБЛИЦОВОЧНЫХ ПОКРЫТИЙ | 2012 |

|

RU2515301C2 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2013 |

|

RU2546151C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПОГРУЖНОГО ОБОРУДОВАНИЯ ВАННЫ ГОРЯЧЕГО ОЦИНКОВАНИЯ | 2002 |

|

RU2223344C2 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2002 |

|

RU2241727C2 |

| КОМПОЗИЦИЯ ДЛЯ ТЕРМОСТОЙКОГО АНТИКОРРОЗИОННОГО ЦВЕТНОГО ПОКРЫТИЯ | 2005 |

|

RU2285710C1 |

| Способ получения электроизоляционных покрытий | 1990 |

|

SU1733501A1 |

Описывается электроизоляционный композиционный состав, содержащий кремнийорганическое связующее полиметилсилоксан или полиметилсилоксан, содержащий алкокси- и/или гидроксигруппы, толуол, мусковит, оксид хрома, оксид алюминия, оксид кремния, оксид кобальта. Техническим результатом является повышение термостойкости (650-660°С) и адгезии. 2 табл.

Электроизоляционный термостойкий композиционный состав, содержащий кремнийорганическое полимерное связующее, толуол и армирующие наполнители в виде мусковита и оксидов хрома, алюминия и кремния, отличающийся тем, что он содержит в качестве кремнийорганического связующего полиметилсилоксан или полиметилсилоксан, содержащий алкокси- и/или гидроксигруппы, и дополнительно оксид кобальта при следующем соотношении компонентов, мас.ч.:

Полиметилсилоксан или полиметилсилоксан, содержащий алкокси- и/или гидроксигруппы - 5,14 - 6,28

Толуол - 4,20 - 16,15

Мусковит - 2,30 - 2,81

Оксид хрома - 2,88 - 3,52

Оксид алюминия - 3,02 - 3,70

Оксид кремния - 3,10 - 3,78

Оксид кобальта - 0,90 - 1,10

| Петардонакладыватель для семафоров | 1924 |

|

SU928A1 |

| - М., 1983, с.5 | |||

| АСНОВИЧ Э.З | |||

| и др | |||

| Электроизоляционные материалы высокой нагревостойкости | |||

| - М.: Энергия, 1979, с.190 - 191 | |||

| Электроизоляционное нагревостойкое покрытие | 1989 |

|

SU1643499A1 |

Авторы

Даты

2000-05-20—Публикация

1998-12-15—Подача