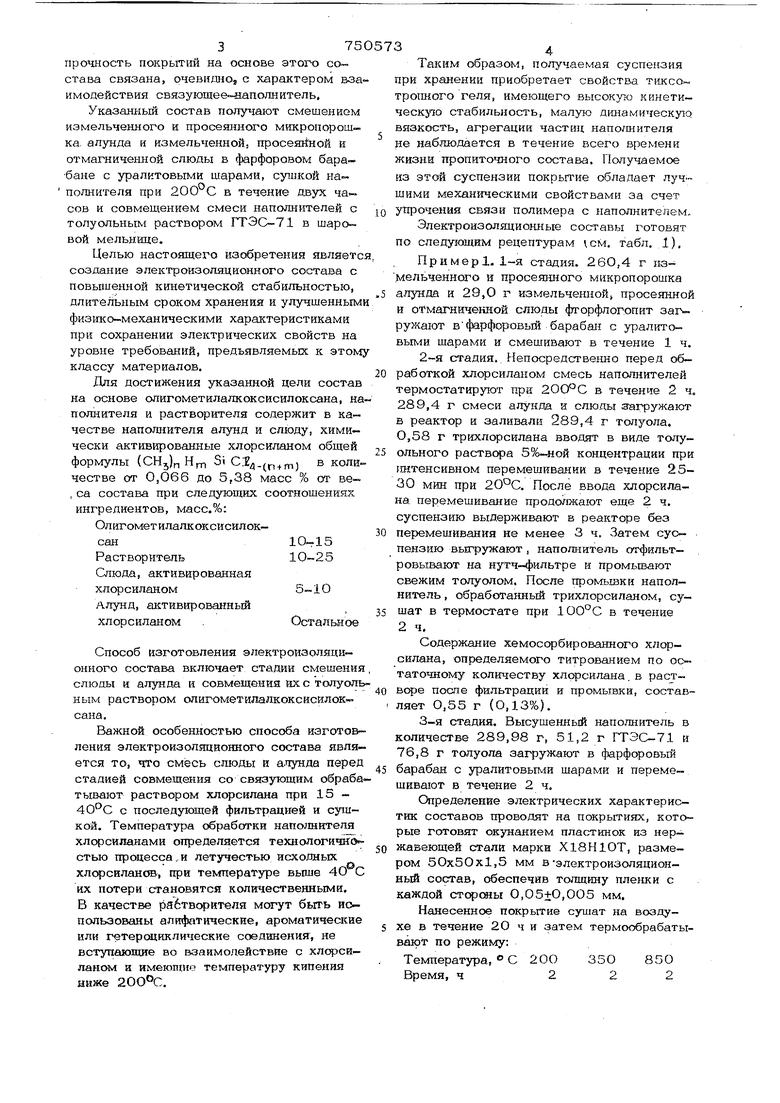

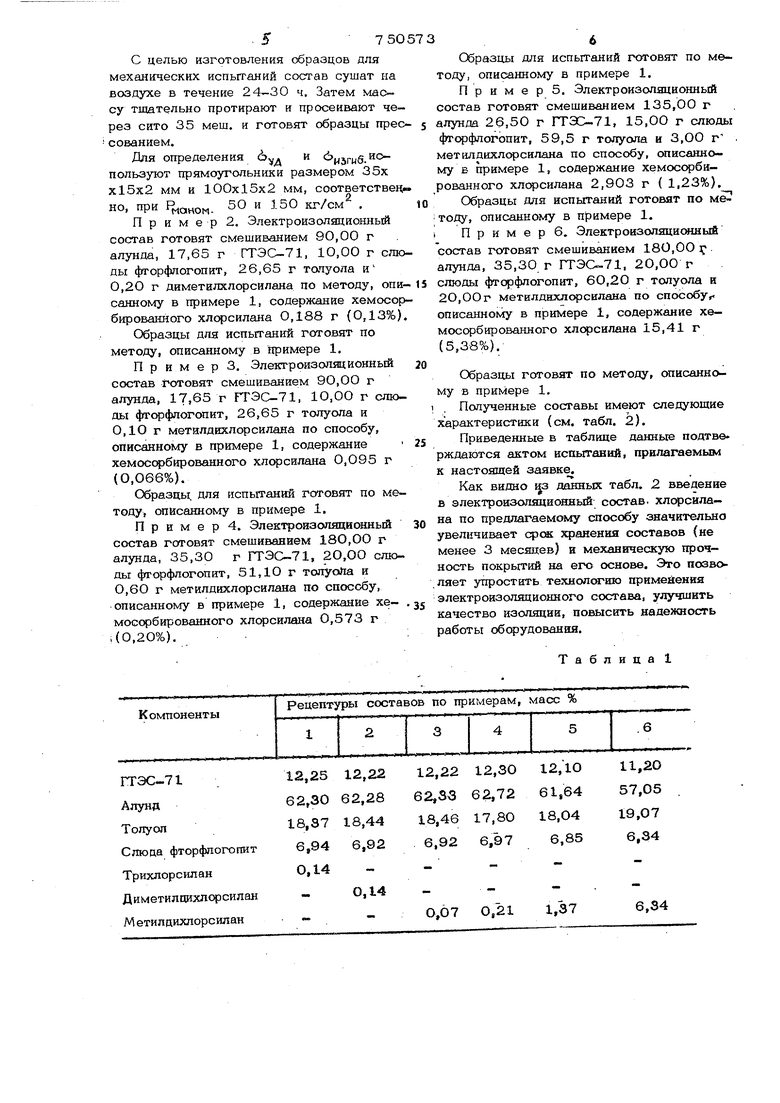

Изобретение относится к электроизоляционным составам высокой нагревостойкости, предназначенным для пропитки обмоток электротехнических устройств, работающих при температурах выше 6ОО С. Известны пропиточные составы на основе наполненных фосфатов Щ , растворимьрс стекол, наполненньЕХ неорганическими порошками 2} , составы, состоящие из раствора органических или элементоорганических полимеров и активных неорганических наполнителей З . Основными недостатками этих составов являются малый срок хранения и недостаточная механическая прочность покрытий на их основе. Наиболее близкой по составу из извест ных является композиция на основе связующе го.рлигометилалкоксисилоксана (ГТЭС-71), растворителя, мелкоизмельченной искусственной слюды-фторфлогопиг и алунда (состав С-8М) 4 и б. Связующее ГТЭС-71) представляет собой полидисперсную смесь олигометилалкоксисилоксанов с молекулярным 100О-ЗООО общей формулы: SiOa-x(OW,CH,SiO.,(OC,H)J, где X - изменяется в пределах от 1,25 до 1,50; у - изменяется в пределах от 0,01 до 0,06; m - изменяется в пределах от 0,85 до 0,95; П - изменяется в пределах от 0,15 до 0,О5 и образуется в результате модвфшсации этилсиликата с содержанием кремния (в пересчете на Si О, , масс %) ут 58 до 62 олнгометилбутоксисилоксановым КО-928 в соотношениях, указанньос выше. Суспензия алунда и слюды фгорфлоро- пит с толуольном растворе ГТЭС-71 не стабильна. Частицы наполнителя, оседая, сцепляются между собой в агрегаты, котс эые после непродолжительного храненая состава невозможно перевести в исходное состояние. Недостаточная механическая 75 прочность покрытий на основе этого состава связана, очевидно, с характером вза имодействия связующее-наполнитель. Указанный состав получают смешением измельченного и просеянного микропорошка алунда н измельченной, просеяйной и отмагниченной слюды в фарфоровом барабане с уралктовыми шарами, сушкой наполнителя при 200 С в течение двух часов и совмещением смеси наполнителей с толуольным раствором ГТЭС-71 в шаровой мельнице. Целью настоящего изобретения являетс создание электроизоляционного состава с повышенной кинетической стабильностью, длительным сроком хранения и улучшенным физико-механическими характеристиками при сохранении электрических свойств на уровне требований, предъявляемых к этом классу материалов. Для достижения указанной цели состав на основе олигометилалкоксисилоксана, на полнителя и растворителя содержит в качестве наполнителя алунд и слюду, химически активированные хлорсиланом общей формулы (CHjlnHm Si С:. в коли честве от 0,066 до 5,38 масс % от ве, са состава при следующих соотношениях ингредиентов, масс.%: Олигомет илалкоксисилоксан10-15Растворитель10-25 Слюда, активированная хлорсиланом5-10 Алунд, активированный хлорсиланом .Остальное Способ изготовления электроизоляционного состава включает стадии смешения слюды и алунда и совмещения их с толуоль ным раствором олигометилалкоксисилок- сана. Важной особенностью способа изготов ления электроизоляционного состава является то, что смесь слюды и апунда перед стадией совмещения со связующим обраба тывают раствором хлорсилана при 15 - с последующей фильтрацией и сушкой. Температура обработки напо шнтеля хлорсипанами определяется технологичйсЦ стью процесса.и летучестью исходных хлорсиланов, при температуре выше 40 С их потери становятся количественными. В качестве рабтворителя могут быть иопользованы алифатические, ароматические или гетероциклические соединения, не вступающие во взаимодействие с хлорси- ланом и имеющие температуру кипения ниже . Таким образом, получаемая суспензия при хранении приобретает свойства тиксотрогшого геля, имеющего высокую кинети- ческута стабильность, малую динамическую вязкость, агрегации частиц напо/шителя не наблюдается в течение всего времени жизни пропитошого состава. Получаемое из этой суспензии покрытие обладает лучшими механическими свойствами за счет упрочения связи полимера с наполнителем. Электроизоляционные составы готовят по следующим рецептурам см. табл. 1), Пример. стадия. 26О,4 г нзмельченного и просеянного микропорошка алунда и 29,0 г измельченной, просе5ганой и оТмагничекной слюды фторфлогопит загружают вфарфоровый барабан с уралитовыми шарами и смешивают в течение 1 ч. 2-я стадия.. Непосредственно перед обработкой хлорсиланом смесь наполнителей термостатируют при 2ОО°С в течение 2 ч. 289,4 г смеси алунда н слюды загружают в реактор и заливали 289,4 г толуола, 0,58 г трихлорсилана вводят в виде толу- ольного раствора 5%-ной концентрации при гштенсивном перемешивании в течение 25- 30 мин при 20°С. После ввода хлорсилана перемешивание продолжают еще 2 ч. суспензию выдерживают в реакторе без перемешивания не менее 3 ч. Затем суспензию выгружают, напош итель отфильтровывают на нутч-фильтре и промьшают свежим толуолом. После промывки наполнитель , обработанный трихлорсиланом, сушат в термостате при 1ОО°С в течение 2 ч. Содержание хемосорбированного хлорсилана, определяемого титрованием по остаточному количеству хлорсилана в растворе после фильтрации и промывки, составляет 0,55 г (0,13%). 3-я стадия. Высушенный наполнитель в количестве 289,98 г, 51,2 г ГТЭС-71 и 76,8 г толуола загружают в фарфоровый барабан с уралитовыми шарами и перемешивают в течение 2 ч. Определение электрических характеристик составов проводят на покрытиях, которые готовят окунанием пластинок из нержавеющей стали марки X18FI10T, размером 5Ох5Ох1,5 мм в-электроизоляционный состав, обеспечив толщину пленки с каждой стороны 0,05+0,005 мм. Нанесенное покрытие сушат на воздухе в течение 20 ч и затем термообрабатывают по режиму: Температура, о С 20О 35О 850 Время, ч222 S7 С целью изготовления образцов для механических испытаний состав сушат н воздухе в течение 24-30 ч. Затем массу тщательно протирают и просеивают ч рез сито 35 меш. н готовят образцы пр сованием. Для определения 6,,, и .нс пользуют прямоугольники размером 35х Х15х2 мм и 100x15x2 мм, 100x15x2 соответстве но, при Граном50 и 150 кг/см Приме р 2. Электроизоляционный состав готовят смешиванием 90,00 г алунда, 17,65 г ГТЭС-71, 10,00 г сл ды фторфлогопит, 26,65 г и 0,2О г диметилхлорсилана по методу, оп санному в примере 1, содержание хемосо бированного хлорсилана 0,188 г (ОДЗ% Образцы для испытаний готовят по методу, описанному в ifipHMepe 1. П р и м е р 3. Электроизоляционный состав Готовят смешиванием 90,00 г алунда, 17,65 г FT3C-71, Ю.ОО г слю ды фторфлогопит, 26,65 г толуола и О,1О г металдихлорсилана по способу, описанному в примере 1, содержание хемосорбированного хлорсилана 0,095 г (0,О66%). Образцы, для испытаний готовягг по ме тоду, описанному в примере 1. П р и м е р 4. Электроизолядисйшьй состав готовят смешиванием 18О,ОО г алунда, 35,30 г , 2О,ОО слюды фторфлогопит, 51ДО г толуоЯа и О,6О г метилдихлорсилана по способу, описанному в примере 1, содержание хе- мосорбированного хлсрсилана 0,573 г ,(0,20%).. 3 Образцы для испытаний готовят по методу, описанному в примере 1. П р и м е р 5. Электроизоляционный состав готовят смешиванием 135,00 г алунда 26,50 г ГТЭС-71, 15,00г слюды фторфлогопат, 59,5 г толуола и 3,ОО г метилдихлорснлана по способу, описанному Е примере 1, содержание хемосорбированного хлорсилана 2,903 г { 1,23%). Образцы Для испытаний готовят по мё I тоду, описанному в примере 1. i П р и м е р 6. Электроизоляцисяшый состав готовят смешиванием 180,00. алунда, 35,30 г ГТЭО.71, 2О,ОО г слюды фтсрфлогопит, 60,2О г толуола и 2О,ООг метилднхлорсилана по способу г, описанному в примере 1, содержание хе- мосорбированного хлорсилана 15,41 г (5,38%). Образцы готовят по методу, описанному в примере 1. . Полученные составы имеют следующие характеристики (см, табл. 2). Приведенные в таблице данные подтве. рждаются актом испытаний, прилагаемым к настоящей заявке. Как видно {J3 данных табл. 2 введение в электронзоляционный состав, хлорсйла- на по предлагаемому способу значительно увеличивает срок хранения составов (не менее 3 месяцев) и механическую прочость покрытий на его основе. Это позво яет упростить технолсгшо применения лектроизоляционного состава, улучшить ачество изоляции, повысить надежность аботы оборудования. Таблица

75О573

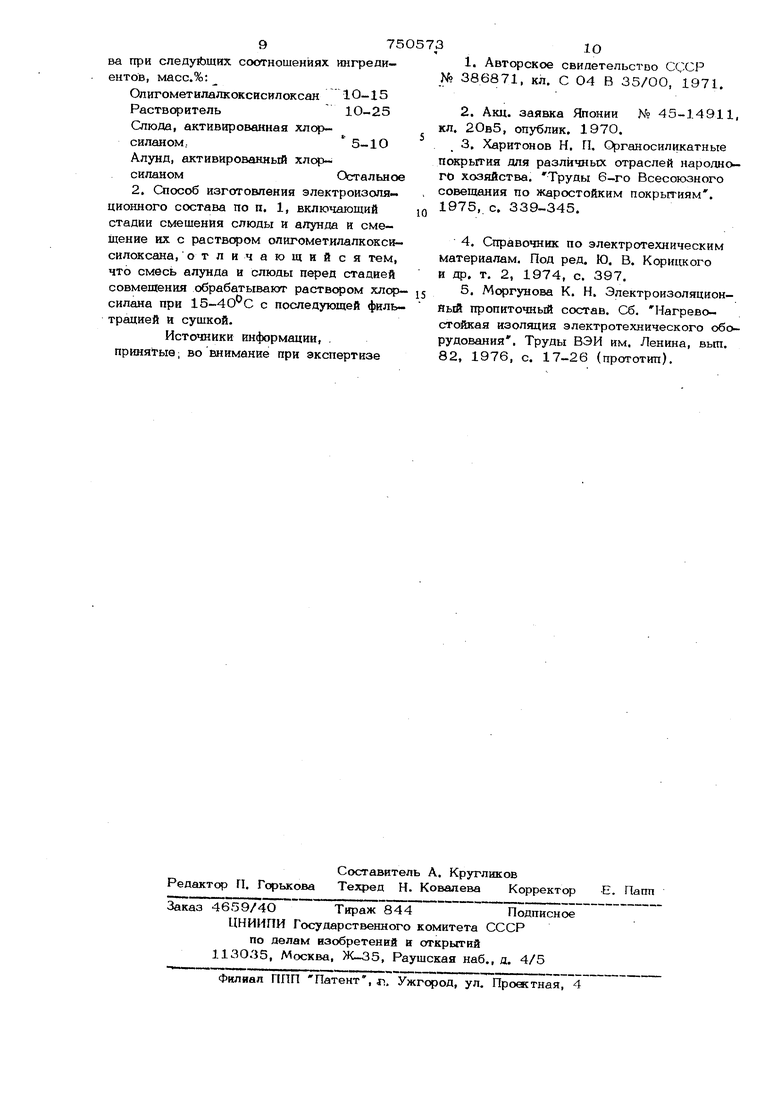

8 Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроизоляционный состав | 1977 |

|

SU691931A1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 1992 |

|

RU2041906C1 |

| Способ получения органофильных высокодисперсных окислов кремния и титана | 1987 |

|

SU1430393A1 |

| Полимерная композиция | 1977 |

|

SU655709A1 |

| Способ модифицирования карбоната кальция | 1984 |

|

SU1279989A1 |

| Электроизоляционный состав | 1978 |

|

SU750571A1 |

| СТЕКЛОКЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2664993C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ТЕРМОСТОЙКИЙ КОМПОЗИЦИОННЫЙ СОСТАВ | 1998 |

|

RU2149168C1 |

| Электроизоляционный состав | 1977 |

|

SU686087A1 |

| КРЕМНИЙОРГАНИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО И АНТИКОРРОЗИОННОГО ПОКРЫТИЯ ХОЛОДНОГО ОТВЕРЖДЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОЙ КОМПОЗИЦИИ В АЭРОЗОЛЬНОМ ИСПОЛНЕНИИ | 2008 |

|

RU2391364C2 |

Вязкость по вискозиметру В3-4с15

Срок хранения не менее, мес.3

Электрическая прочность на воз духе, кВ/мм (мВ/м),

н

не менее а)в исходном состоянии при 20±5°С5,О 5,ОЗ.О б)при температуре 850±20°С2,0 2,О2,0 Удельное обьемное сопротивление на воздухе, Ом/м, не менее а)в исходном состоянии 1-10 1-10 1-10 при 20±5°С б)при температуре 850+20°С5-10 5-10 51О Предел прочности при статическом изгибе, а)в исходном состоянии при 20±5°С39/7 31,а 35,0 б)при температуре 850i 1,8 . 41,0 34,9 Удельная ударная вязкость, кДж/м а)в исходном состоянии при 2О+5°С1,66 1,17 1,1О б)при температуре 85О± ±20°С1,67 1,17 0,93 - испытания проведены на в примере 1. - испытания проведены на описанному в примере 1. Формула изобретения 1. Э1ектроизоляцио1шый состав на ос- нове олигометилалкоксисилоксана, накопителя и растворителя, отличающ и и с я тем, что, с целью увеличения кинетической стабильности, срока хране покрытиях, изготовленных по методу, описанному прессованных образцах, изготовленных по методу. 5,О 5 О 5,О5,0 2,0 2.0 2,02,0 1-10 1-10 1-10 1-10 5-1сР 5-10 5-1О 5 1О 50,0 30,0 25,025,О 49,0 31,О 24,О17,0 1,32 1,IO . 1,ОО ,62 О,9О .0,90 ния и улучшения физико-механических характеристик материала на его основе, он содержит в качестве наполнителя алунд и слюду, химически активированные хлорсиланом общей формулы ((Н) , где , количестве от 0,066 до 5,38 масс % от iseca соста975ва при следующих соотношениях ингредиентов, масс.%: Олигометвлалкоксисилоксан 1О-15 Растворитель1О-25 Слюда, активированная хлорсиланом.5-10 Алунд, активированный хлор силаномОстальное 2. Способ изготовления электроизоляционного состава по п. 1, включающий стадии смешения слюды и алунда и смещение их с раствором олигометилалкоксисилоксана, отличающийся тем, что смесь алунда и слюды перед стадией совмещения обрабатывают раствором хлор- силана при 15-40-С с последующей фильтрацией и сушкой. Источники информации, . принятые; во внимание при экспертизе 1. Авторское свидетельство СССР М 386871, кл. С 04 В 35/00, 1971. 2.Акц. заявка Японии № 45-14911, кл. 20в5, опублик. 1970. 3,Харитонов Н. П. Органосиликатные покрытия для различных отраслей народного хозяйства. Труды 6-го Всесоюзного совещания по жаростойким покрытиям . 1975,. с. 339-345. 4.Справочник по электротехническим материалам. Под ред. Ю, В. Корицкого и др. т. 2, 1974, с. 397. 5,Моргунова К. Н. Электроизоляционный пропиточный состав. Сб, Нагревостойкая изоляция электротехнического оборудования. Труды ВЭИ им. Ленина, вьт. 82, 1976, с. 17-26 (прототип).

Авторы

Даты

1980-07-23—Публикация

1978-05-16—Подача