I

Изобретение относится к области производства эпектровакуумгалх тфиборов, а именно к.системам управления процессом металлизации поверхностей элeктpoвaкyJ vIшлx приборов методом напыпения.

Известная система управления процессом нашлления металлических пленок включающая испаритель, блок регулирования тока накала испарителя и датчики контроля напыггения, псдключенНйё к указанному блоку, дает возможность регулировать процесс металлизации по величийе ионного тока напыляемого вещества l.

Такая система не позволяет достичь хорошего качества напылейия металлических пленок, так как благодаря наличию в испаряемой навеске 6ojn.jjioro количества адсорбированных газов и тепловой инерционности испарителя с навеской покрытия содержат дефекты и разброс по толщине нанесенной пленки.

Наиболее близка к предлагаемой система управления процессом металлизации, включающая испаритель, соединенный через блок регулирования тока накала испарителя с блоком подачи пускового сигнала, блок регулирования режима напыления, соединенный с датчиками контроля напыления, и блок управления режимом обезгаживания, соединенный своими выходами с первым входом блока регулирования тока накала испарителя 2.Недостатком этой системы является низкое качество металлизации из-за недостаточной оптимизации- режимов напыления.

Цель изобретения - улучшение качества металпизаМИ за счет оптимизации процесса напыления.

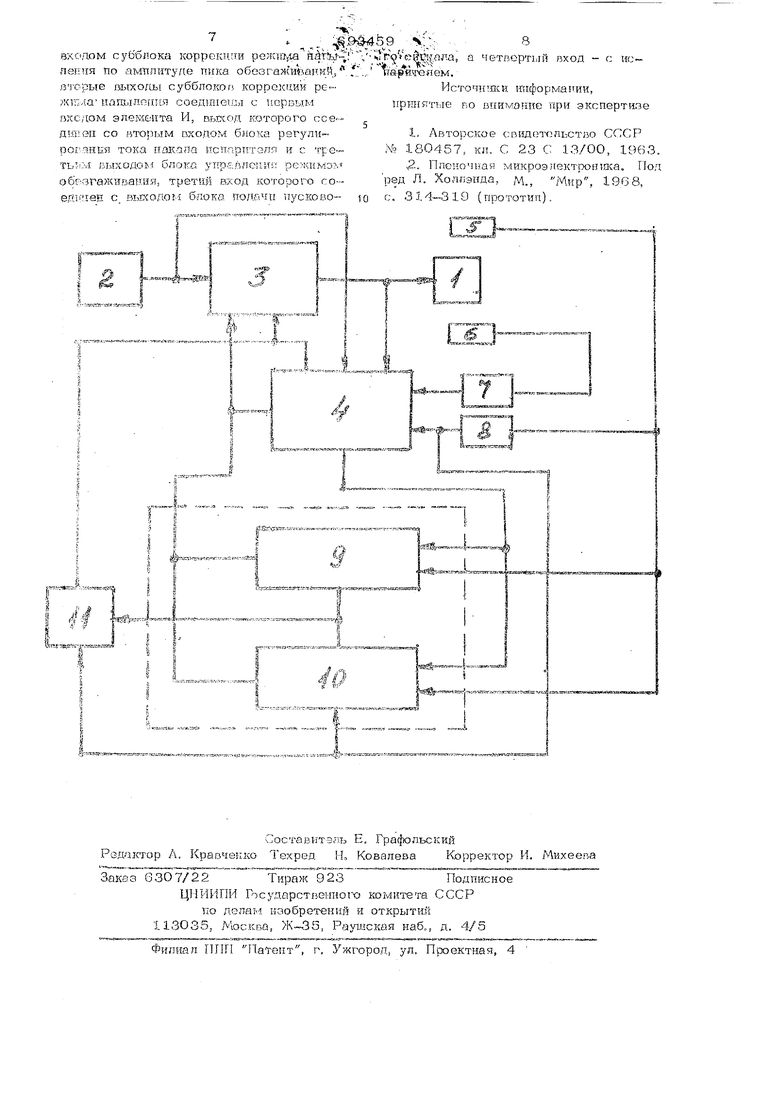

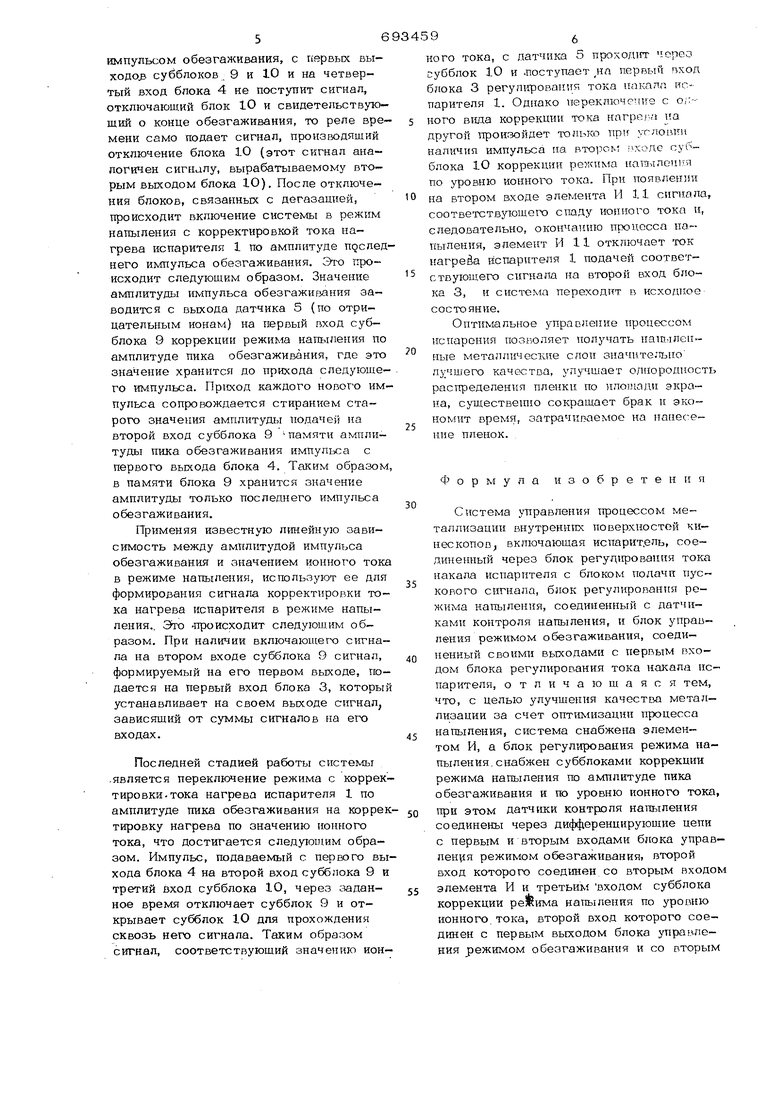

Указанная цель достигается тем, что система управления процессом металлизации снабжена элементом И, а блок регулирования режима напыления снабжен субблоками коррекции режима напыпения по амплитуде пика обеагаживания и по уровню ионного тока, при этом датчики контроля наттыпения соединены через дифференцирующие цепи с первым и вторым входами блока управления ре жимом обезгаживания, второй вход которого соедютен со вторым входом элемента И и третьим входом субблока коррекции напыления по уровню ионного тока, второй вход которого соединен с первым выходом блока управления режимом обезгаживания и со вторым входом субблока коррекции режима напыления по аь тлитуде пика обезгаживания, вторы выходы субблоков коррекции режима на- Пыпения соединены с первым входом элемента И, выход которого соединен cd вторым входом блока регулирования тойа накала испарителя и с третьим выходом блока управления режимом обезгахсивания, третий вход которого соединен с выходом блока подачи пускового сигнала, а четвертый вход - с испарителем. . На чертеже представлена блок-схема системы управления процессом металлизации. Система содержит испаритель t, сое диненный с блоком 2 подачи пускового сигнала через блок 3 регулирования тока н.акала испарителя 1. Блок 4 управл ния режимом обезгаживания первым и вторыми входами coeдшieн с ионными датчиками контроля напыления 5 и 6 через дифференцирующие цепи 7 и 8. Блок регулирования режима напыления содержит субблок 9 коррекции режима напыления по амплитуде пика обезгажи вания и субблок 10 коррекции режима напыления по уровню ионного , причем субблок 9 выполнен в виде коммутатора и ячейки памяти, а субблок Ю в виде 1соммутатора и линии задержки переключения (на схеме не показаны). Система включает также элемент И 11 который вторым входом соединен со вторым входом блока 4 и первым входом - со вторыми выходами субблоков 9 и 10. Датчик 5 соединен таюке с первыми входами субблоков 9 и Ю,трети вход субблока Ю соединен со вторым входом элемента И 11 и со вторым выходом блока 4 управления режимом обезгаживан второй выход которого соединен с первым входом блока 3 регулирования тока накал в с первыми выходами субблоков 9 и Ю, со вторыми выходами которых соединен первый вход элемента И 11, а выход элемента И 11 соединен со вторым входом блока 3 регулирования тока накала и третьим выходом блока 4 управления режимом обезгаживания, третий вход которого соединен с выходом блока 2 подачи пускового сигнала, а четвертый вход - с испарителем 1. Система управления процессом металлизации работает следующим образом. Блок 2 подает пусковой сигнал на блок 3 регулирования тока накала и блок 4 управления режимом обезгаживания, последний нодает сигнал на блок 3 для управления током нагрева испарителя I , Прохождение тока через испаритель 1 вызывает дегазацию алюминиевой навески и испарителя 1, что приводит к появлению ионного тока в датчиках 5 и 6, сигнал от которьгх через дифференцирующие цепи 7 и 8 поступает на первый и второй входы блока 4, при этом на третьем в 1ходе блока 4 формируется сигнал, поступающий в блок 3, который отключает питание испарителя 1 и включает.его через определенный промежуток времени, заданный блоком 4 управлентш режимом обезгаживания. Процесс отключения циклично повторяется до достижения необходимой степени обезгаживания в соответствии с программой режима обез-: гаживания, после чего наступает процесс напыления. При отсутствии сигнала на первом и втором входах блока 4 первый выход его подает сигнал на второй вход субблока 9 и третий вход субблока 10. Таким образом окажутся автоматически отключенными все блоки, связанные с обезгаживанием навески и испарителя 1. Поскольку это обезгаживание происходит в импульсном режиме, амплитуда темпе- ратур нагрева испарв1ия 1 может бьгть выбрана существенно большей, чем в режиме непрерывного обезгаживания. Это существенно улучщает обезгаживание и резко уменыиает выделение газов из испарителя 1 в начальный момент напыления, что способствует в конечном итоге улучщению качества пленки и оптимизации процесса напыления. Система снабжена также устройством аварийного отключения на случай нарушений режима работы схемы. Если в заданное время i, не произойдет отключение коммутатора тока нагрева очрредйым типульсом обезгаживаиия, с первых выходоэ субблоков , 9 и 1О и на четвертый вход блока 4 не поступит сигнал, отключающий блок Ю и свидетельствую щий о конце обеагаживания, то реле вре мени само подает сигнал, производящий отключение блока Ю (этот сигнал аналогичен сигналу, вырабатываемому вторым вькодом блока 10). После отключения блоков, связанных с дегазацией, происходит включение системы в режим напыления с корректировкой тока нагрева испарителя 1 по амплитуде пдслед него импульса обезгаживания. Это происходит следующим образом. Значение амплитуды импульса обезгаживания заводится с выхода датчика 5 (по отрицательным ионам) на первый вход суб- блЬка 9 коррекции режима напыления по амплитуде пика обезгаживания, где это значение хранится до прихода следующе го импульса. Приход каждого нового им пульса сопровождается стиранием старого значения амплитуды подачей на второй вход субблока 9 Памяти амплитуды пика обезгаживания импульса с первого выхода блока 4. Таким образом в памяти блока 9 хранится значение амплитуды только последнего импульса обезгаживания. Применяя известную линейную зависимость между амплитудой импульса обезгаживания и значением ионного тока в режиме напыления, используют ее для формирования сигнала корректировки тока нагрева испарителя в режиме напыления.. Это -происходит следующим образом. При наличии включающего сигнала на втором входе субблока 9 сигнал, формируемый на его первом выходе, подается на первый вход блока 3, который устанавливает на своем выходе сигнал зависящий от суммы сигналов на его входах. Последней стадией работы системы .является переключение режима с коррек тировки, тока нагрева испарителя 1 по амплитуде пика обезгаживания на корректировку нагрева по значению ионного тока, что достигается следующим образом. Импульс, подаваемый с первого выхода блока 4 на второй вход субблока 9 и третий вход субблока 10, через заданное время отключает субблок 9 и открывает субблок 10 для прохождения сквозь него сигнала. Таким образом сигнал, соответствующий значению ион96ного тока, с датчика 5 проходит через Субблок 10 и .поступает ,на первый вход блока 3 регулирования тока иакапа испарителя 1. Однако переключение с од ного вида коррекции тока нагрева на другой произойдет только при условии наличия импульса на втором входе субблока 10 коррекции режима напыления по уровню ионного тока. При появлении на втором входе элемента И 11 сигнала, соответствующего спаду ионного тока и, следовательно, окончанию процесса напыления, элемент И 11 отключает ток нагрейа испарителя t подачей соответствующего сигнала на второй вход блока 3, и система переходит в исходное состояние. Оптимальное управление процессом испарения позволяет получать напыленные металлические слои значительно лучшего качества, улучщает однородность распределения пленки по площади экрана, существенно сокращает брак и экономит время, затрачиваемое на нанесение пленок. Формула изобретения Система управления процессом металлизации внутренних поверхностей кинескопов включающая испарит.ель, соединенный через блок регудирования тока накала испарителя с блоком подачи пускового сигнала, блок регулирования режима напыления, соединенный с датчиками контроля напыления, и блок управления режимом обезгаживания, соединенный своими выходами с первым входом блока регулирования тока накала испарителя, отличающаяся тем, что, с целью улучщения качества металлизации за счет оптимизации процесса напыления, система снабжена элементом И, а блок регулирования режима напыления, снабжен субблоками коррекции режима напыления по амплитуде пика обезгаживания и го уровню ионного тока, гфи этом датчики контроля напыления со единены через дифференцирующие цепи с первым ивторым входами блока управпеп я режимом обезгаживания, второй вход которого соединен.со вторым входом элемента И и третьим входом субблока коррекции режима напыления по уровню ионного, тока, второй вход которого соединен с первым выходом блока управления режимом обезгаживания и со вторым 4t i входом субблока коррекции релсю ю МШ--. пения по амплитуде пика обезгажн ани,,.У вторые выходы субблоков коррекции режима- напыления соедииешз с первым входом эпекента И, выход которого сое дщши со вторым входом блока регулирования тока накала нспг.ритепя и с тре.тытм вьЕХОДом блока управления режимом обеэгаживания, третий вход которо1 о со еяшген с. выходом блока подачи пусково,.ч ., У ., ,я. , -ч F jte ;ftia, а четвертый вход - с ис яаритепем; Источншси Гоформапии, принятые во внимание при экспертизе 1, Авторское свидетельство СССР № 180457, кл. С 23 С 13/00, 1963. у2. Пленочная микроэлектроника. Под ред Л. Холлэнда, м., Мир, 19,68, с. 314-319 (прототип).

2

Т

siiSTaebarvTT

«-

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения характеристик линий связи с корректорами | 1976 |

|

SU568171A1 |

| УСТАНОВКА ВАКУУМНОГО НАПЫЛЕНИЯ | 2011 |

|

RU2473147C1 |

| Устройство для измерения централь-НОй чАСТОТы чАСТОТНО-МОдулиРОВАН-НОгО СигНАлА | 1979 |

|

SU798617A1 |

| Измеритель группового времени запаздывания четырехполюсников | 1978 |

|

SU767695A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОННО-ОПТИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ | 1986 |

|

RU1459524C |

| Устройство для прошивки запоминающих матриц на ферритовых сердечниках | 1977 |

|

SU597002A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ НАДДУВОЧНОГО ВОЗДУХА ДИЗЕЛЬ-ГЕНЕРАТОРА В ДИНАМИЧЕСКИХ РЕЖИМАХ | 2015 |

|

RU2637793C2 |

| Способ измерения геометрических искажений магнитного поля электромагнитных отклоняющих систем | 1989 |

|

SU1660213A1 |

| Устройство синхронизации | 1979 |

|

SU773946A1 |

| Устройство для определения характе-РиСТиК упРугОСТи и дЕМпфиРОВАНияНЕлиНЕйНОгО упРугОгО Об'ЕКТА пРипОлуНАТуРНОМ МОдЕлиРОВАНии | 1979 |

|

SU813467A1 |

гф«-гй

Visia

(,

1

«

J

Авторы

Даты

1979-10-25—Публикация

1975-11-10—Подача