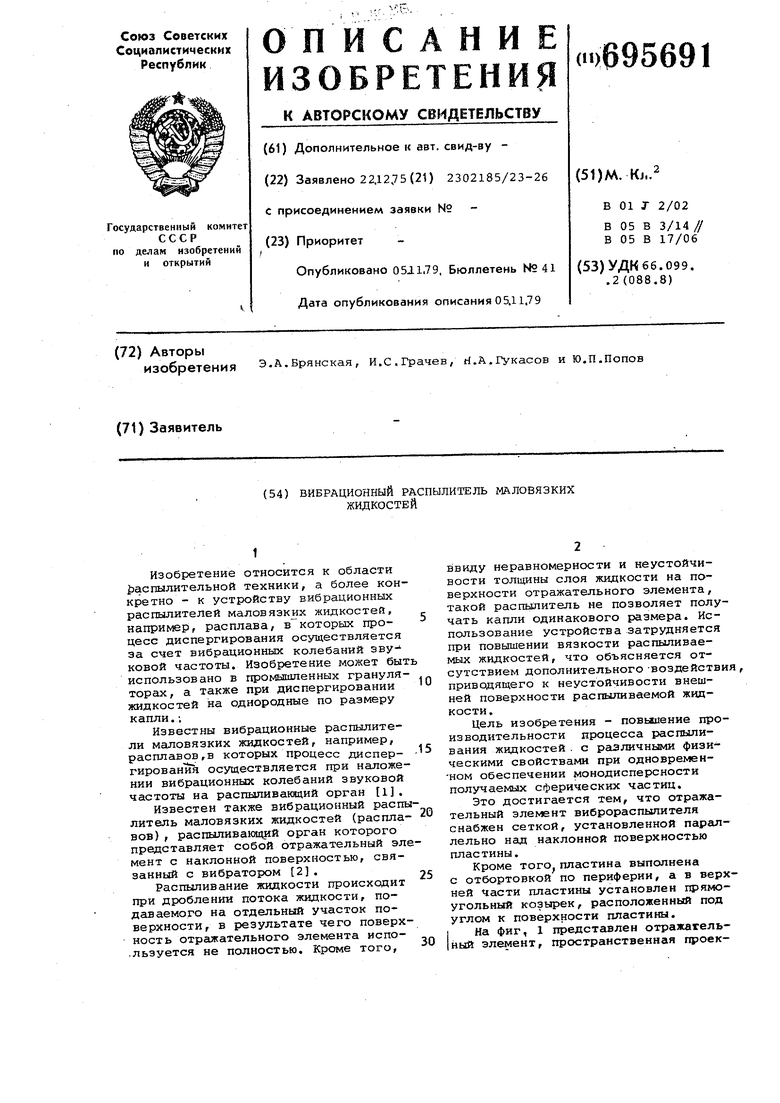

ция;; на фиг, 2 - схема установки, обеспечивающей работу виброраспылителя.

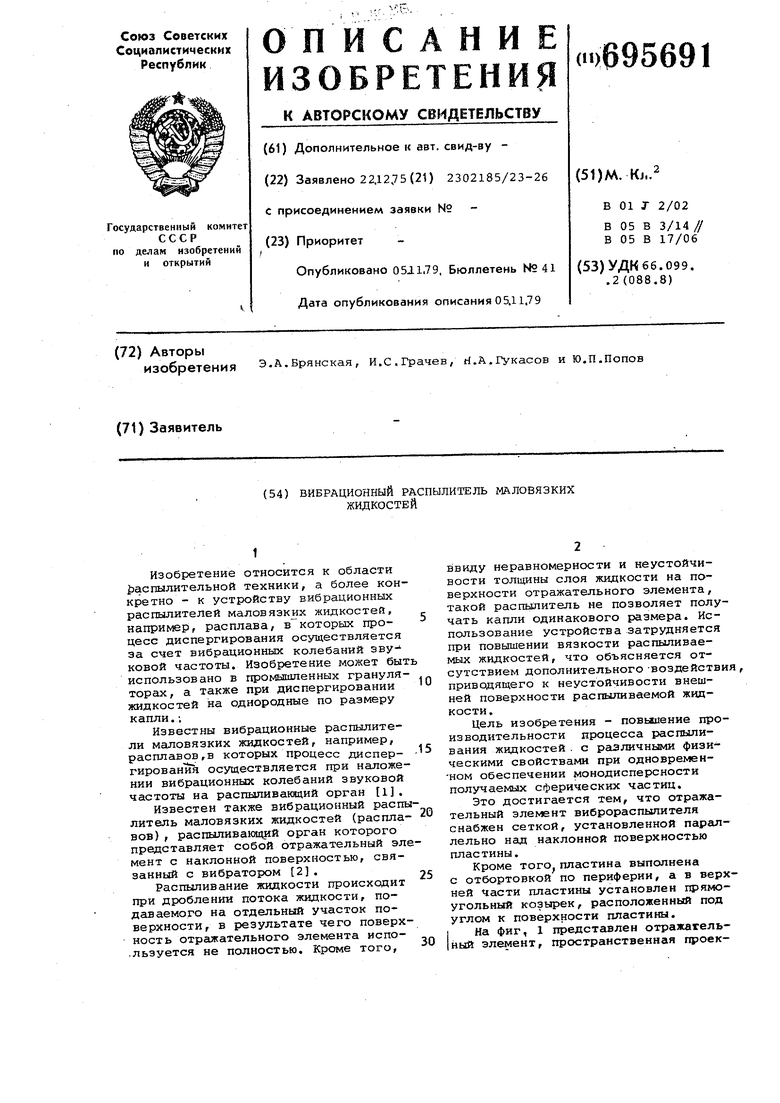

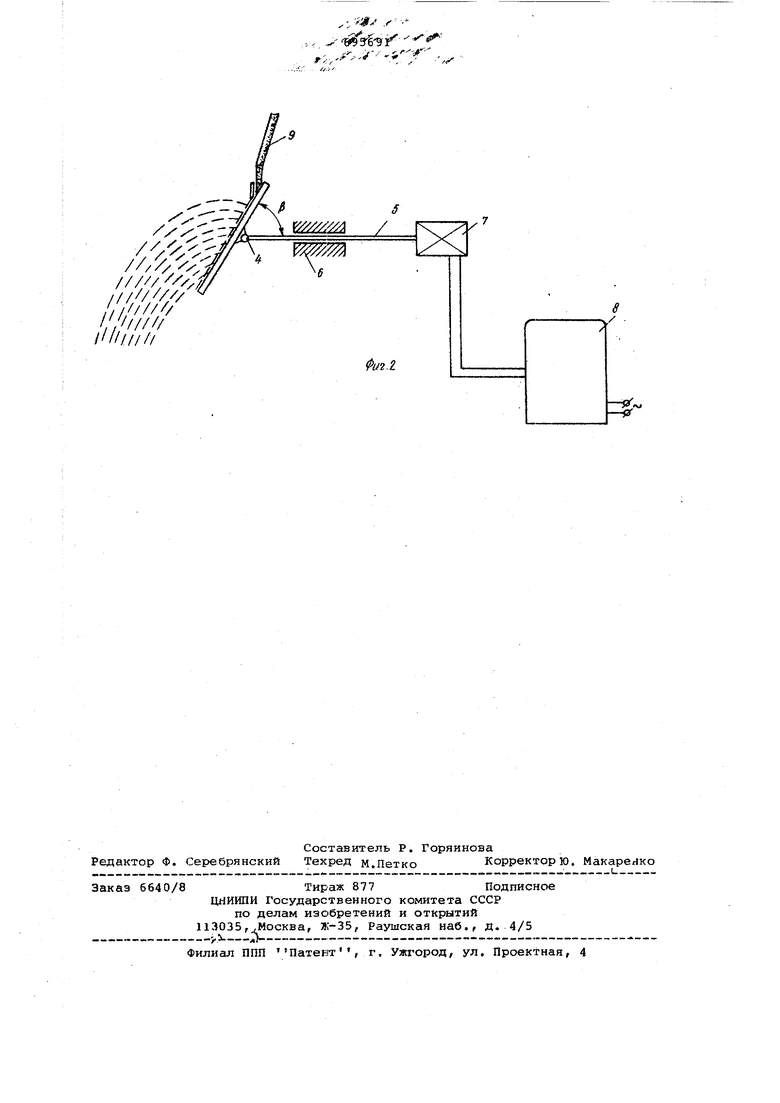

Вибрационный распылитель содержит отражательный элемент, выполненный в Ьиде наклонной пластины 1, сетку 2 3. Металлическая сетка 2 устано лена параллельно пластине 1, на некотором расстоянии от нее и закреплена по периферии пластины. На фиг, представлен вариант закрепления сетки 2 ма пластине, имеющей отбортовку. В верхней части пластины 1 под угЛом «Л к ее поверхности установлен козырек 3, выполненный в виде прямоугольной металлической полоски, равноГ по iiMpntie гшастине. Козырек 3 скр епляется в местах соприкосновения с отбортовкой пластины 1. Козырек делит рабочую поверхносгь отражательHoijo элемента на две зэны: приемную и распылитальную . Возмолсен вариант исполнения отражательного элвмента с обогревающим кожухом, закрепляег гым на тыльной стороне пластины 1,

Ус тан эвка,, обеспечивающая работу вибрационного распылителя, состоит из шарнира 4, штока 5, подшипника скольжения 6, злектродинампческого вибратора 7, генератора сигналов звуковой частоты 8, трубы для подвода жидкости 9.

,Отражательный элемент установлен под углом i к оси штока 5. Величина угЛа может изменяться поворотом - элёмента на шарнире 4 , соединяющем тыльную сторону пластины 1 и шток 5, :Устройство работает следующим образом.

Сигнал от генератора 8 подается на вибратор 7. Механические колебан1- звуковой чатоты от вибратора 7 пе рэдаются через шток 5 пластине 1,

РаспЕлливаемая жидкость из трубы 9 подается струей в верхнюю часть отражательного элемента, ограниченную козырьком 3. Проходя через сетку, жидкость равномерно расте7сается тонким слоем, заполняя нижнюю от козыр з ка часть пространства меиду сеткой и пластиной. Козырек образует с поверхностью пластины приемное устройство, способствующее равномерному растеканию ;к щкости. Сетка позволяет обеспечить однородную толщину слоя жидкости на всей поверхности пластины за счет растекания жидкости под действием капиллярных сил. Слой жидкости в пространстве между сеткой и пластиной, подвергаясь воздействию вибрацнт -, распьшивается на отдельны кашш.

Так как толщина слоя остается постоянной во время процесса распылив ния на всей поверхности отражательного элемента, то , вылетающие. iC его отдельных участков, практически не различаются по размерам.

Диаметр и угол раскрытия факела распыливания регулируются изменением угла .

При наличии сетки предложенное устройство позволяет распыливать жидкости с различной вязкостью (в пределах от 1 до 70 спз), Это объясняjSTCH тем, что сетка передает дополнирельное воздействие, приводящее к неустойчивости слоя жидкости.

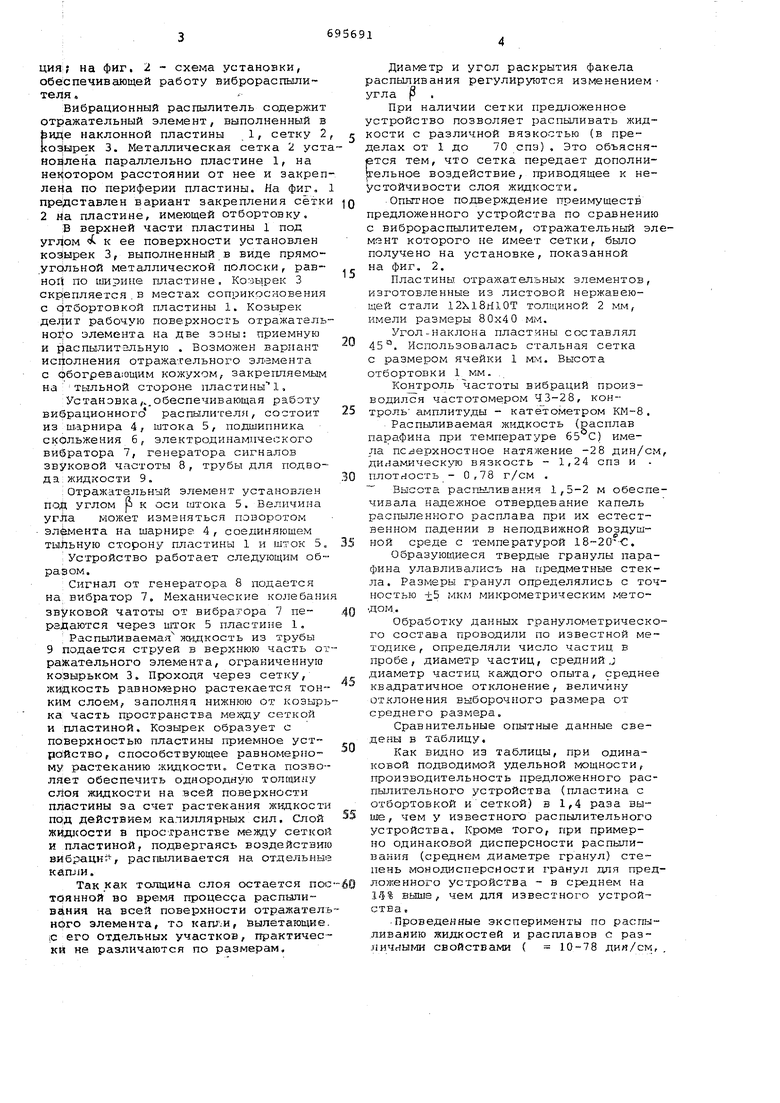

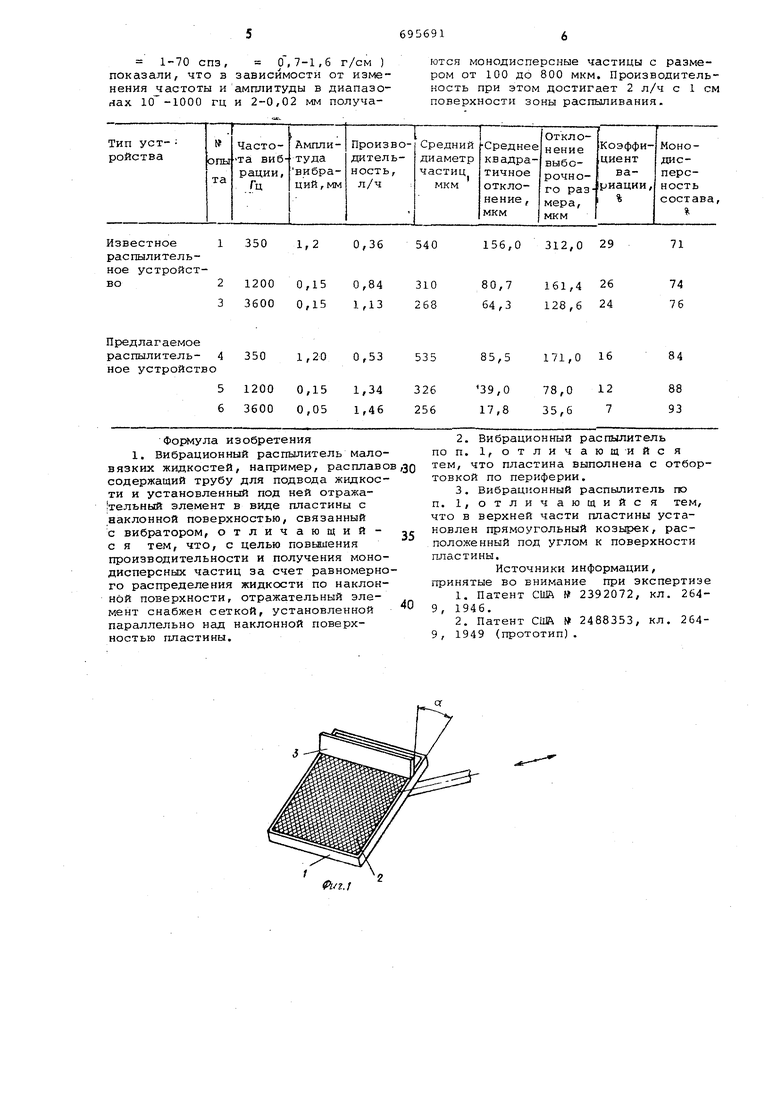

Опытное подверждение преимуществ предложенного устройства по срашнению с виброраспылителем, отражательный элмент которого не имеет сетки, было получено на установке, показанной на фиг, 2.

Пластины отражательных элементов, изготовленные из листовой нержавеющей стали 12Xl8riiOT толщиной 2 мм, имели размеры 80x40 мм.

Угол-наклона пластины составлял 45°, Использовалась стальная сетка с размером ячейки 1 м,м. Высота отбортовки 1 мм. .

Контроль частоты вибраций производился частотомером 43-28, контроль амплитуды - катетометром КМ-8.

Распыливаемая жидкость (расплав парафина при температуре 65 С) имела nc depxHOCTHoe натяжение -28 дин/см динамическую вязкость - 1,24 спз и плотность - 0,78 г/см .

Высота распыливания 1,5-2 м обеспечивала надежное отвердевание капель расгшленного расплава при их естественном падении в неподвижной воздушной среде с температурой 18-20-С.

Образующиеся твердые гранулы парафина улавливались на предметные стекла. Размеры гранул определялись с точностью +5 I-1KM микрометрическим методом.

Обработку дданных гранулометрического состава проводили по известной методике , определяли число частиц в пробе, диаметр частиц, среднийj диаметр частиц каждого опыта, среднее квадратичное отклонение, величину отклонения выборочного размера от среднего размера.

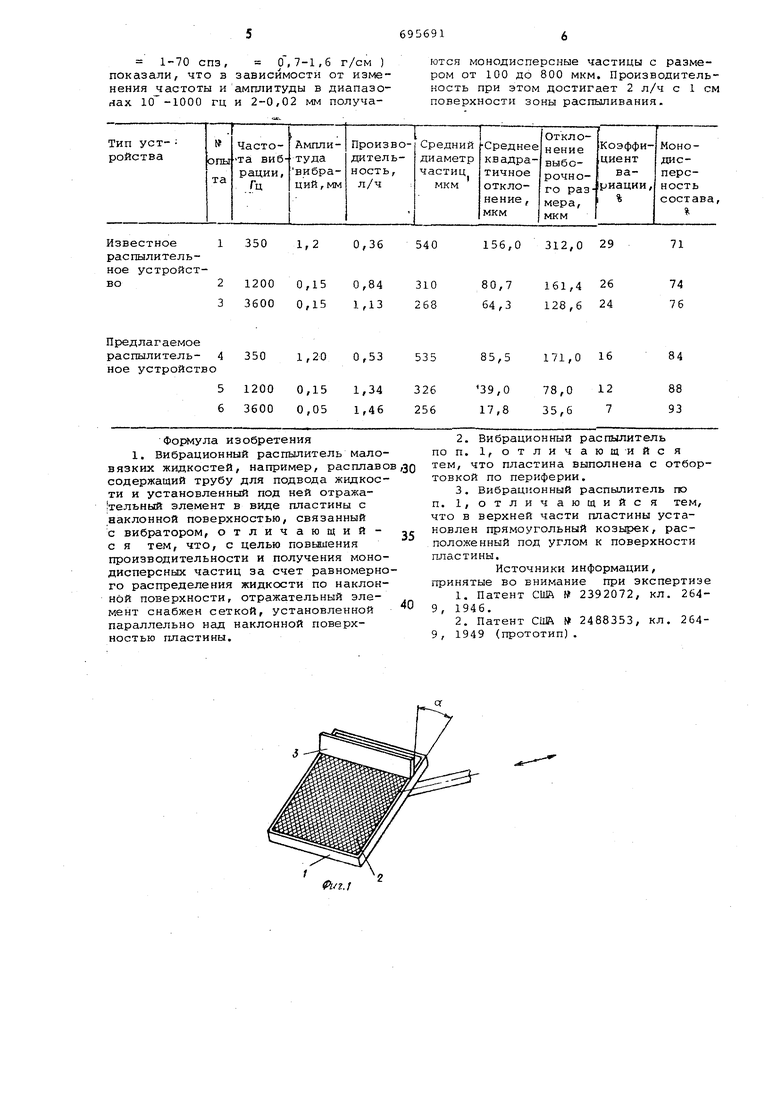

Сравнительные опытные данные сведены в таблицу.

Как видно из таблицы, при одинаковой подводимой удельной мэщности, производительность предложенного распылительного устройства (пластина с отбортовкой и сеткой) в 1,4 раза выше, чем у известного распылительного устройства. Кроме того, при примерно одинаковой дисперсности распыливания (среднем диаметре гранул) степень монодисперсности гранул для предложенного устройства - в среднем на 14% выше, чем для известного устройства ,

Проведенные эксперименты по распыливаяию жидкостей и расплавов с различными свойствами ( 10-78 дин/см.

1-70 спз, СГ, 7-1,6 г/см ) показали, что в зависимости от изменения частоты и амгоштуды в диапазонах 10 -1000 ГЦ и 2-0,02 мм получаются монодисперсные частицы с размером от 100 до 800 мкм. Производительность при этом достигает 2 л/ч с 1 см поверхности зоны распиливания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многодисковый распылитель жидкости | 1985 |

|

SU1533767A1 |

| Массообменный аппарат | 1982 |

|

SU1066625A1 |

| Вращающийся игольчатый распылитель | 2023 |

|

RU2829410C1 |

| СУШИЛКА ПСЕВДООЖИЖЕННОГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2340851C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2007 |

|

RU2326303C1 |

| МЕХАНИЧЕСКИЙ РАСПЫЛИТЕЛЬ | 1991 |

|

RU2042438C1 |

| Распылитель | 1988 |

|

SU1577860A1 |

| АППАРАТ ДЛЯ ВЫРАЩИВАНИЯ МИКРООРГАНИЗМОВ | 1986 |

|

SU1441776A1 |

| СУШИЛКА ВЗВЕШЕННОГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2347992C1 |

| ГАЗОПРОМЫВАТЕЛЬ КОЧЕТОВА | 2013 |

|

RU2550831C1 |

350

1,2

1200

0,15 3600 0,15

Предлаг аемое распылитель- 4 350

1,20 0,53 ное устройство изобретения 1. Вибрационный распылитель маловязких жидкостей, например, рас плаво содержащий трубу для подвода жидкости и установленный под ней отражательный элемент в виде пластины с наклонной поверхностью, связанный с вибратором, отличающийс я тем, что, с целью повышения производительности и получения монодисперсных частиц за счет равномерно го распределения жидкости по наклонной поверхности, отражательный элемент снабжен сеткой, установленной параллельно над наклонной поверхностью пластины.

й/г./

540

156,0 312,0 29

71

310

80,7

161,4 26

74 128,6 24 268 64,3

76

171,0 16

84

85,5

535 2.Вибрационный распылитель по п. 1, отличают-и йс я тем, что пластина выполнена с отбортонкой по периферии. 3.Вибрационный распылитель по п. 1, отличающийся тем, что в верхней части пластины установлен прямоугольный козырек, расположенный под углом к поверхности пластины. Источники информации, принятые во внимание при зкспертиэе 1,Патент США W 2392072, кл. 2649, 1946. 2.Патент США 2488353, кл. 2649, 1949 (прототип).

- fgj г ... . ,,. ./,.,

. - -/

//////./

, .

.,/////// /////////

Авторы

Даты

1979-11-05—Публикация

1975-12-22—Подача