(54) СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЬВС БРИКЕТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки угля к брикетированию | 1975 |

|

SU834111A1 |

| СПОСОБ БРИКЕТИРОВАНИЯ УГЛЕРОДНЫХ ВОССТАНОВИТЕЛЕЙ | 2017 |

|

RU2669940C1 |

| Способ получения буроугольных брикетов | 1989 |

|

SU1765170A1 |

| СПОСОБ БРИКЕТИРОВАНИЯ ВЛАЖНЫХ МЕЛКИХ КЛАССОВ УГЛЯ И ШЛАМОВ | 2007 |

|

RU2330062C1 |

| Связующее для брикетирования угольных шихт | 1988 |

|

SU1641866A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2002 |

|

RU2227803C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 1994 |

|

RU2078794C1 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2078120C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕЛКИХ КЛАССОВ КОКСА | 2007 |

|

RU2325433C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 2011 |

|

RU2473671C2 |

Изобретение относится к области (технологии брикетирования угля, а более конк)етн6 - к производству угольных брикетов с присадкой связу щих, и может быть использовано при проектировайии технсшогических режи мов брикетирования угольной мелочи. В современной технологии брикетирования угольной мелочи с добавко битумного связующего технологические режимы,в частности температура прессования, определяются прочность брикета после прессования и зависят от структуры и свойств битума. Известен способ получения угольных брикетов, включающий смешение угольной мелочи,с битумом, охлаждение смеси, прессование при 40-60 С, охлаждение брикетов до температуры, 25-45с 1. Такой способ брикетирования углей с присадкой битумного связующего не обеспечивает прессования шихты при температурах подачи ее из смесителя на пресс (65-70С) из-за;г малой вязкости битума при этих температурах, в связи с чём предусматр вают охлаждение шихты до и после прессования до температуры, обеспечивающей связкость и прочность б кета при ударной и статической нагрузке. Известен также способ получения угольных брикетов, при осуществлении которого в подогретый до 60-85С уголь вводят 7-10% (от массы угля) битумного связуюиего, содержащего 3-6% (от массы битума) синтетических кубовых остатков жирных кислот КО СЖК, разогретого до температуры 180-190 С. компоненты шихты перемешивают в смёйительиой установке в присутствии перегретого пара. На выходе из смесителя шихта имеет температуру 70-80 С. Полученную в смесителе горячую шихту направляют в двухвальный охладительный конвейер с принудительным отсосом горячего воздуха. После 10-12 мин охлаждения шихта приобретает температуру 40-бОгс и подается в. вальцовый пресс. Спрессованные брикеты подвергают охлаждению на конвейере с длиной ленты от 5б до 300 м до температуры 45-25 С в течение 25-30 мин с применением принудительного обдува воздухом. Эта операция начинается на койвейерах, идущих из-под прессов, продолжается на общем охладительном конвейере, где на верхней и нижней ветвях установлены вентиляторы, подающие воздух по коробам, ДЛИНОЙ 15 м, кроме того, на верхней ветви охладительно конвейера устанавливаются форсунки для орошения брикетов распыленной водой. Форсунки устанавливаются в несколько рядов по длине и ширине ленты конвейера 2. Известное в брикетировании углей решение - добавка к битуму кубовых остатков синтетических жирных кислот с целью облегчения смешения ком нентов шихты, ускорения и облегчения процесса прессования, сокращения времени остывания брикетов, при содержании в битуме 3-6% КО СЖК и п температурах 80-100°С (так же, и при температурах ниже приво дит к понижению прочности.брикета при прессовании в 4-14 раз в зависи мости от температуры прессования и к понижению прочности остывшего бр кета в указанных интервалах температур. Кроме того операция охлаждения шихты и брикета является дорогостоящей, но обязательной; без не не может быть осуществлен сам процесс брикетирования. Понижение про ности брикета при прессовании в ук занном диапазоне температур, проис ходящее за счет пластификации шихт и разуплотнения брикета, влечет за собой необходимость увеличения содержания связующего в шихте, что удорожает стоимость брикета и понижает его прочность при статических нагрузках на складе, приводит к слипаемости брикетов в вагонах, а тг11 жеот рица;тёльно сказывается н термоустойчивоЬти брикетов при сжи гании. Цель изобретения - упрощение сп соба брикетирования углей с присад

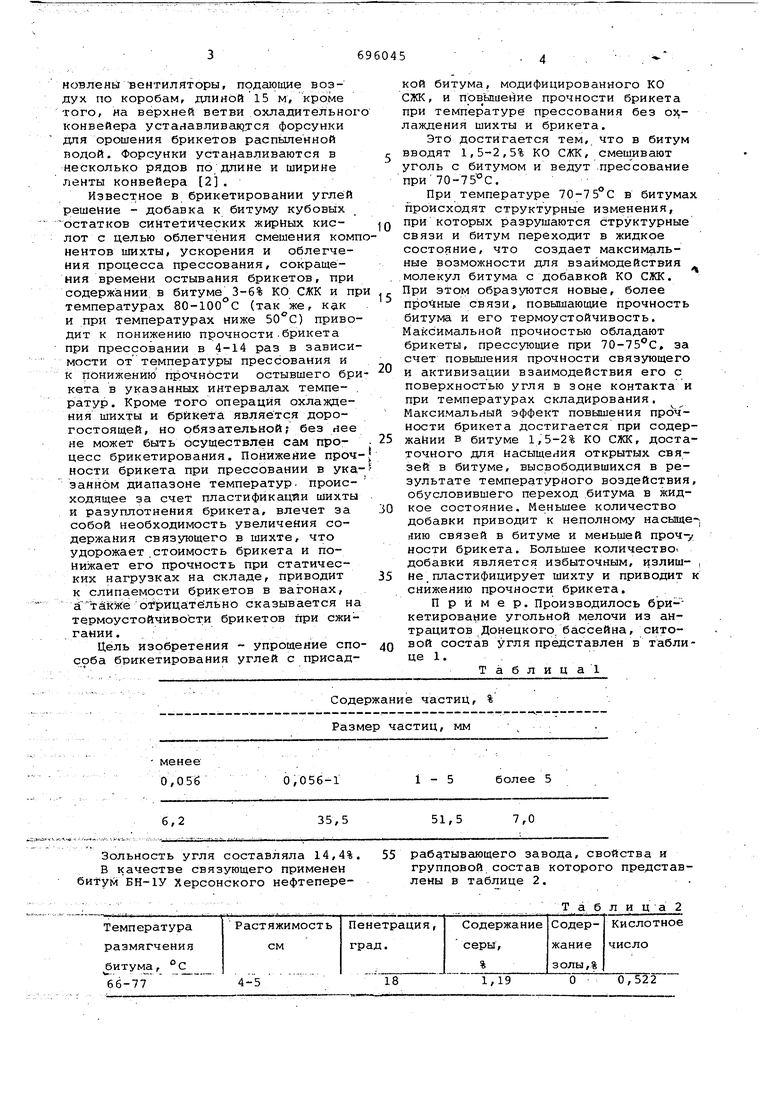

Содержание частиц, % Размер частиц, мм

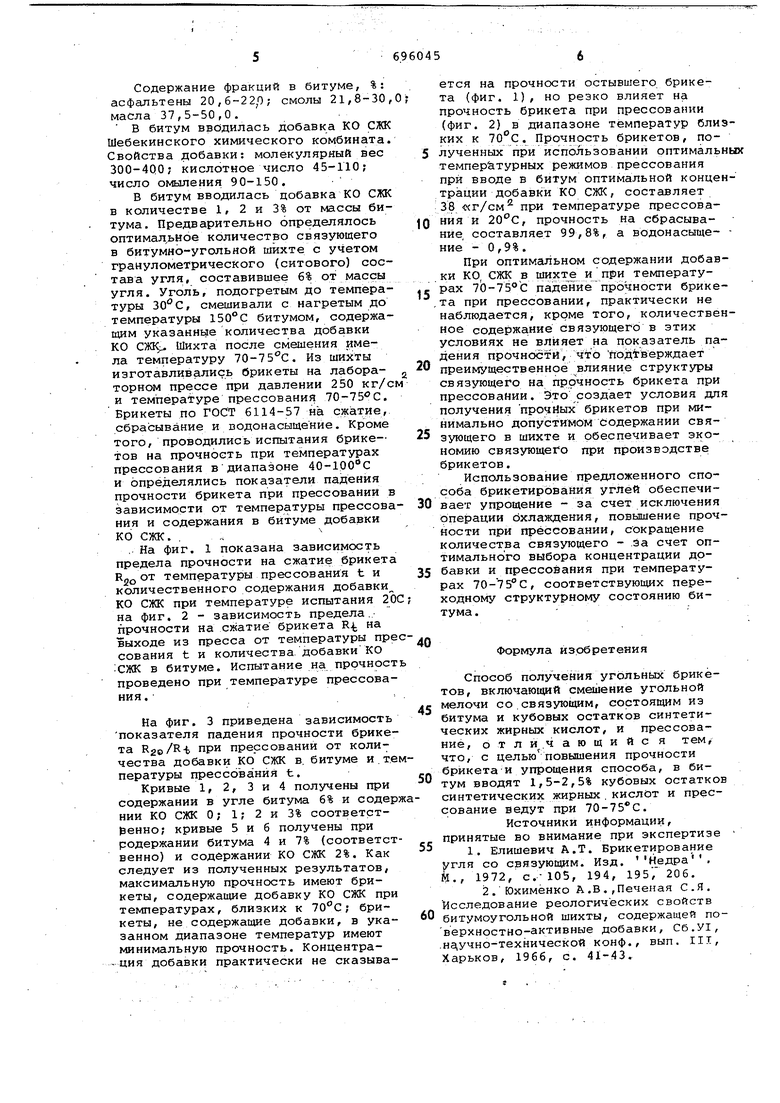

Зольность угля составляла 14,4%. В качестве связующего применен битум БН-1У Херсонского нефтепере4-5

66-77

55 рабатывающего завода, свойства и групповой.состав которого представлены в таблице 2.

Т а б ли ц а 2

0752Г

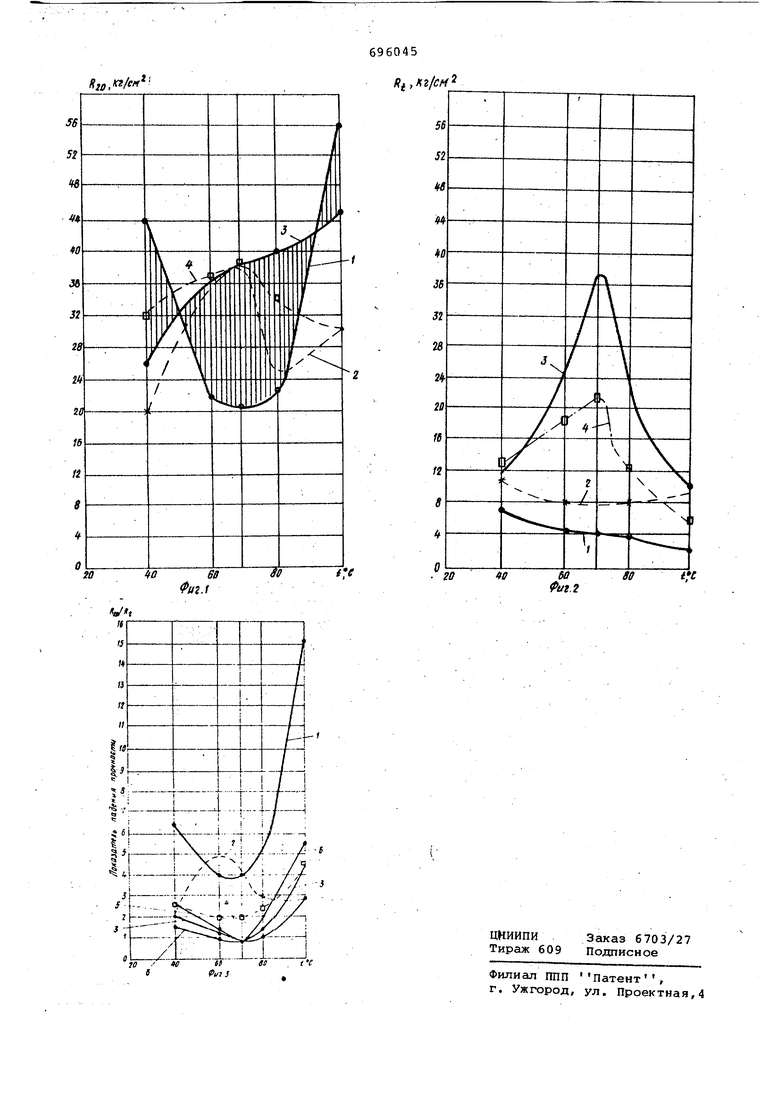

1,19 кой битума, модифицированного КО СЖК, и првМиение прочности брикета при температуре прессования без о лаждения шихты и брикета. Это достигается тем, что в битум вводят 1,5-2,5% КО СЖК, смешивают уголь с битумом и ведут .прессование при70-75°С. При температуре 70-75°С в битумах происходят структурные изменения, при которых разрушаются структурные связи и битум переходит в жидкое состояние, что создает максимальные возможности для взаимодействия молекул битума с добавкой КО СЖК. При этом образуются новые, более прочные связи, повышающие прочность битума и его термоустойчивость. Максимальной прочностью обладают брикеты, прессующие при 70-75 с, за счет повышения прочности связующего И активизации взаимодействия его с поверхностью угля в зоне контакта и при температурах складирования, Максимальный эффект повышения прочности брикета достигается при содержайии в битуме 1,5-2% КО СЖК, достаточного для насыщения открытых связей в битуме, высвободившихся в результате температурного воздействия, обусловившего переход битума в жидкое состояние. Меньшее количество добавки приводит к неполному насыще-, йию связей в битуме и меньшей проч-/ ности брикета. Большее количество добавки является избыточным, излиш- , не пластифицирует шихту и приводит к снижению прочности брикета. Пример. Производилось бри-кетирование угольной мелочи из антрацитов Донецкого, бассейна, ситовой состав угля представлен в таблице 1. . Таблица Содержание фракций в битуме, %: асфальтены 20,6-22.,0; смолы 21,8-30 масла 37,5-50,0. В битум вводилась добавка КО СЖК Шебекинского химического комбината Свойства добавки: молекулярный вес 300-4QO; кислотное число 45-110; число омыления 90-150. В битум вводилась добавка КО СЖК в количестве 1, 2 и 3% от массы битума. Предварительно определялось оптимальное количество связующего в битумно-угольной шихте с учетом гранулометрического (ситового) состава угля:, составившее 6% от массы угля. Уголь, подогретым до температуры , смешивали с нагретым до температуры 150°С битумом, содержащим указанные количества добавки КО СЖК Шихта после смешения имела температуру 70-75°С. Из шихты изготавливались брикеты на лабораторном прессе при давлении 250 кг/с и температуре прессования 70-75 С. Брикеты по ГОСТ 6114-57 на сжатие, сбрасывание и содонасыщение. Кроме того, проводились испытания брике- тов на прочность при TeivinepaTypax прессования в диапазоне 40-1рОС и определялись показатели падения прочности брикета при прессовании в зависимости от температуры прессова ния и содержания в битуме добавки КО СЖК. ... . На фиг. 1 показана зависимость предела прочности на сжатие брикета Rgo от температуры прессования t и количественного содержания добавки КО СЖК при температуре испытания 20 на фиг, 2 - зависимость предела.прочности на сжатие брикета R на выходе из пресса от температуры пре сования t и количества, добавки КО :СЖК в битуме. Испытание на прочност проведено при температуре прессования , На фиг. 3 приведена зависимость показателя падения прочности брикета Rgo/I -fc при прессовании от количества добавки КО СЖК в. битуме и . те пературы прессования t. Кривые 1, 2, 3 и 4 получены при содержании в угле битума 6% и содер нии КО СЖК 0; 1; 2 и 3% соответственно; кривые 5 и 6 получены при родержании битума 4 и 7% (соответст венно) и содержании КО СЖК 2%. Как следует из полученных результатов, максимальную прочность имеют брикеты, содержащие добавку КО СЖК при температурах, близких к 70с; брикеты, не содержащие добавки, в указанном диапазоне температур имеют минимальную прочность. Концентрация добавки практически не сказывается на прочности остывшего брикета (фиг. 1), но резко влияет на прочность брикета при прессовании (фиг. 2) в диапазоне температур близких к 70с. Прочность брикетов, полученных при использовании оптимальных температурных режимов прессования при вводе в битум оптимальной концентрации добавки КО СЖК, составляет : 38 «г/см при температуре прессования и 20с, прочность на сбрасывание, составляет 99,8%, а водонасыще- ние - 0,9%. При оптимальном содержании добавки КО, СЖК в шихт и при температурах 70-75°С падение прочности брике,та при прессовании, практически не наблюдается, кроме того, количественное содержание связующего в этих условиях не влияет на показатель падения прочнсюти, что подтверждает преимущественное влияние структуры связующего на прочность брикета при прессовании. Это создает условия для получения прочйых брикетов при минимально допустимом Содержании связующего в шихте и обеспечивает экономию связующего при производстве брикетов. Использование предложенного способа брикетирования углей обеспечивает упрощение - за счет исключения операции охлаждения, повышение прочности при прессовании, сокращение количества связующего - .За счет оптимального выбора концентрации добавки и прессования при температурах 70-75°С, соответствующих переходному структурному состоянию битума. Формула изобретения Способ получения угольных брикетов, включающий смешение угольной мелочи со.связующим, состоящим из битума и кубовых остатков синтетических жирных кислот, и прессование, отли.чающийс я тем/ что, с целью повышения прочности брикета-и упрощения способа, в битум вводят 1,5-2,5% кубовых остатков синтетических жирных.кислот и прессование ведут при 70-75 С. Источники информации, принятые во внимание при экспертизе 1. Елишевич А.Т. Брикетирование УГЛЯ со связующим. Изд. Недра, ., 1972, с.-105, 194, 1957206. 2. Юхимёнко А.В.,Печеная С.Я. Исследование реологических свойств битумоугольной шихты, содержащей поверхностно-активные добавки, С6.У1, на,учно-технической конф., вып. Ill, арьков, 1966, с. 41-43.

Авторы

Даты

1979-11-05—Публикация

1976-06-04—Подача