Изобретение относится к области брикетирования со связующими углей, преимущественно неплотных бурых углей мелкого класса, и может быть использовано на углеобогатительных и брикетных фабриках, выпускающих брикеты для коммунально-бытовых нужд.

Известен способ получения брикетированного угля, включающий нанесение на уголь фракции до 6 мм раствора сульфидно- дрожжевой бражки в количестве2,4-5,6% об общей массы угля, смешение другой части угля с горячим связующим - нефтебитумом в количестве 1,2 - 4,2% от общей массы угля, прессование слоистого брикета при давлении 20 МПа, который обеспечивает снижение влагоемкости и увеличение прочности

брикетов. По данному способу формируется двухслойный брикет из двух отдельн 1 приготовленных порций, которые подаются в неодинаковом соотношении.

Недостатком известного способа является растрескивание брикетов из-за послойного и неравномерного размещения связующих, что влияет на структуру и плотность брикета. Поэтапный ввод отдельно шихты с нефтебитумным связующим и шихты с сульфидно-дрожжевой бражкой на границе раздела поверхности не обеспечивает в полной мере достаточно прочных когези- онно-адгезионных взаимодействий и при испытании таких брикетов на прочность они послойно разрушаются. Механическая

X

О

(J

с

прочность брикетов на сжатие не превышает 7,3 МПа.

Известно также нанесение на уголь раствора неорганической добавки, например гидроксидов кальция, бария до 5 мас.% пе- ред введением связующего типа лигносуль- фоната, нефтяных остатков, отходов бумажного производства с последующим брикетированием смеси, что обеспечивает получение транспортабельного брикетиро- ванного угля, хорошо хранящегося, с пониженным выделением окиси серы в процессе горения в топках.

Однако при таком способе брикетирования требуется большой расход неоргани- ческой добавки на предварительную обработку угольной поверхности и связующего.

Наиболее близким техническим решением к изобретению является способ брике- тирования бурых углей, включающий обработку горячей шихты бурого угля фракции до 6 мм модификатором-нефтебитумом распылением в количестве до 1,5-2,5 мас.% при перемешивании шихты, последу- ющее добавление связующего - лигносуль- фоната (сульфидно-дрожжевой бражки) в количестве 6-7 мас.%, прессование брикетов и охлаждение.

Известный способ брикетирования с бинарным связующим позволяет повысить механическую прочность, термо- и влаго- устойчивость брикетов, однако это повышение незначительное. Это объясняется недостаточной схватывающей способностью связующего с угольными частицами и их слабым аутогезионным взаимодействием. К тому же такая последовательность подачи в угольную шихту нефтесвязующего, а затем лигносульфоната приводит к двухслойному расположению и расслаиванию связующих на поверхности угля, что тоже является причиной снижения прочности получаемых брикетов. При таком способе компоновки образуется структурный каркас брикета в основном с помощью связующих, расположенных снаружи, за счет только лигносульфоната, который способствует проникновению влаги в поры и трещины брикета, и брикеты становятся влагоемкими. Ввод нефтебитумного модификатора на первом этапе способствует образованию первичного внутреннего слоя, который слабо участвует в склеивании угольных частиц при последующем добавлении связующего -лигносульфоната, вследствие чего прочность брикетов по такому способу оказывается невысокой.

Цель изобретения - повышение прочности, термо- и влагоустойчивости брикетов.

Для достижения поставленной цели в качестве модифицирующей добавки используют алифатический амин в количестве 0,5 - 1,5% от массы угля, в качестве связующего - нагретое выше температуры размягчения битуминозное связующее, прессование нагретой до 60 - 80°С смеси ведут при 20 - 25 МПа в течение 2-3 мин и охлаждение брикетов до 30 - 40°С в течение 10-15 мин. Перемешивание нагретого бурого угля с алифатическим амином ведут в течение 1 мин. В качестве битуминозного связующего используют битумы с плотностью 900 - 930 кг/м3, температурой размягчения 65 - 80°С и временем отверждения не менее 2-3 мин в количестве 5-7 мас.%. Перемешивание битума с обработанным бурым углем ведут при 70 - 90°С в течение 8-10 мин.

Использование в качестве модифицирующей добавки алифатического амина в количества 0,5 - 1,5 % от массы угля позволяет стабилизировать угольную поверхность и способствует образованию пленки, придает угольным частицам активные центры с улучшенными адгезионными свойствами для последующего введения связующего, что приводит к уменьшению влаги и повышению прочности брикетов.

Алифатический амин оказывает влияние на процесс дальнейшего брикетирования, т.к. от его количества при предварительной обработке зависит характер и тип укладки макромолекул в конденси- рованной фазе связующего, что способствует целенаправленному регулированию процесса структурообразования в самой шихте и при формировании брикета.

Введение нагретого выше температуры размягчения битуминозного связующего в количестве 5-7 мас.% способствует быстрому и эффективному склеиванию и слипанию частиц угля, а при прессовании и охлаждении - полному их упрочнению за счет перехода структурного каркаса брикета из размягченного состояния в более твер- дый каркас брикета. Максимальные когезионные взаимодействия в угольной шихте обеспечиваются посредством образования тонких оболочек битуминозного связующего вокруг частиц угля, прошедших предварительную обработку. Плотность этих оболочек зависит от удельной плотности используемого связующего. В качестве битуминозного связующего использован битум с плотностью 900 - 930 кг/м3, температурой размягчения 65 - 80°С и временем отверждения не более 2-3 мин. Температура размягчения битуминозного связующего 65 - 80°С выполняет основную функцию при

схватывании и затвердевании частиц угля со связующим, не допускает самовозгорания и не превышает температуру разложения. Время отверждения не более 2-3 мин установлено опытным путем и ограничено формированием и упрочнением структурного каркаса. Перемешивание нагретого бурого угля с модифицирующей добавкой - алифатическим амином в течение 1 мин ограничено тем, что в течение этого времени достигается предварительная обработка нагретого бурого угля и максимальный эффект модификации угольной шихты. При дальнейшем перемешивании (более 1 минуты) эффект модификации снижается за счет разрушения модифицирующей (обработанной) поверхности. К тому же длительное перемешивание нежелательно по причине перегрева угольной шихты, его самовозгорания и частичного разрушения структуры угля. После такого смешения при последующем добавлении к обработанному углю органического связующего вполне обеспечивается максимальный эффект схватывания связующего с обработанной угольной поверхностью.

Перемешивание битума с обработанным бурым углем ведут при оптимальной температуре нагрева 70 - 90°С, когда наиболее эффективно выражены когезионно- аутогезио - ные взаимодействия угольных частиц между собой и с битуминозным связующим и время оптимального перемешивания 8-10 мин установлено опытным путем. При этих условиях были исключены отрицательные воздействия на подготовку шихты к брикетированию. Режимы прессования выбраны оптимальными на основании геометрических размеров получаемых брикетов, плотности упаковки частиц и структурного каркаса брикета.

Охлаждение брикетов до температуры 30 - 40°С проводится встречным потоком воздуха в течение 10-15 мин. В течение этого времени брикеты охлаждаются до указанной выше температуры.

Предлагаемый способ брикетирования бурых углей осуществляется следующим образом.

Бурый уголь фракции до 5 мм подается в сушилку на подсушку до влажности 2-4%, затем на предварительную обработку в паровой смеситель, куда помещают модифицирующую добавку - алифатический амин в количестве 0,5 - 1,5% от массы угля в распыленном виде. Перемешивание нагретого бурого угля с алифатическим амином ведут в течение 1 мин, затем вводится в распыленном виде нагретое до температуры размягчения 65 - 80°С битуминозное связующее

-битум плотностью 900 - 930 кг/м3 и временем отверждения не более 2-3 мин в количестве 5-7 мас.%. Повторно смешивают обработанный бурый уголь с битумом

при 70-90°С в течение 8-10 мин. Нагретая до температуры 60 - 80°С смесь подается в пресс-форму и прессуется под давлением 20

-25 МПа в течение 2-3 мин, после чего брикеты поступают на транспортер, где охлзждаются встречным потоком воздуха до 30 - 40°С в течение 10-15 мин и направляются на складирование.

Брикетирование бурого угля по предложенному способу с использованием в качестве модификатора алифатического амина, а в качестве связующего - нагретого битума существенно повышает прилипание частиц угля в нагретом состоянии, что позволяет получать механически прочные, термовлагоустойчивые брикеты.

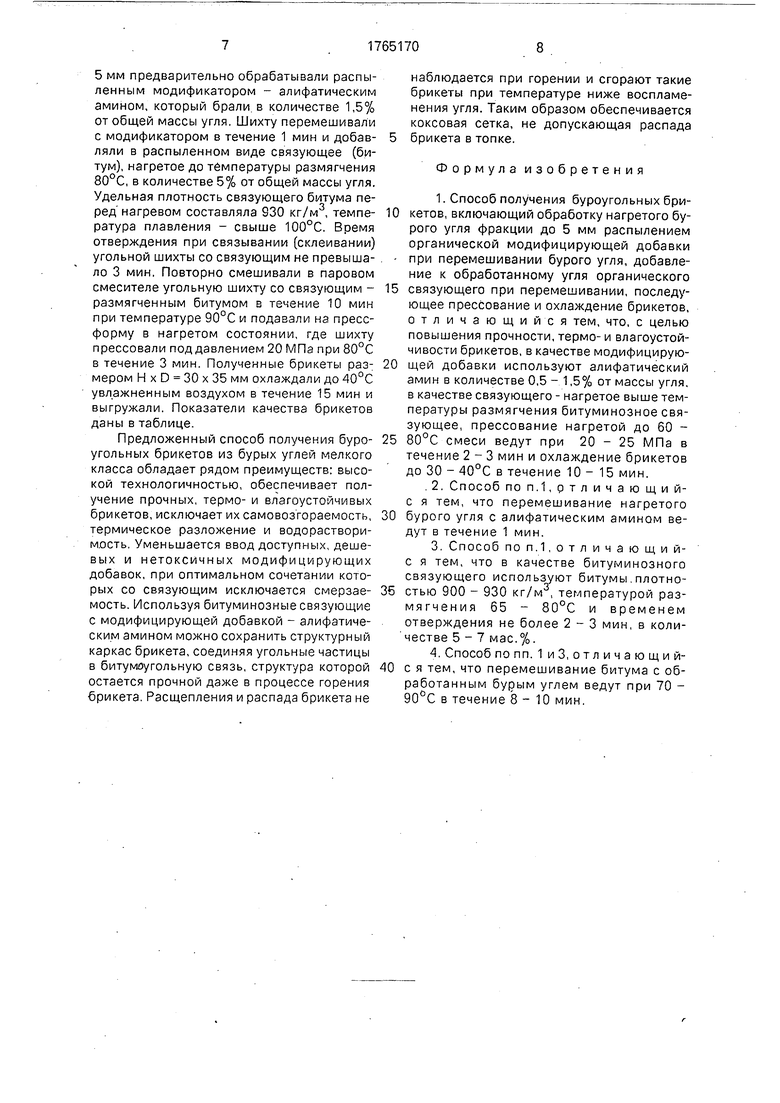

П р и м е р 1. Брали Агулакский бурый уголь марки Б-3 с дисперсным составом: до 0,5 мм - 15%; 0,5 - 1 мм - 20%; 1 - 2 мм - 18%; 2 - 3 мм - 22%; 3 - 5 мм - 25%.

Влажность угля перед предварительной обработкой составляла 3%, зольность - 18%. Угольную мелочь фракции до 5 мм, нагретую в паровом смесителе до 65°С, предварительно обрабатывали распыленным

модификатором - алифатическим амином (жидкий реагент марки БП-3), который брали в количестве 0,5% от общей массы угля. Нагретую шихту с модификатором перемешивали в течение 1 мин, после всего вводили в распыленном виде связующее (битум), нагретое до температуры размягчения 65°С.

Битум брали с удельной плотностью 900 (930) кг/м3 и температурой плавления свыше 100°С в количестве 7% от общей массы шихты. Время отверждения связующего при слипании угольных частиц не превышало 3 мин, что технологически обеспечивало достаточные адгезионно-когезионные взаимодействия. Шихту повторно смешивали в паровом смесителе со связующим в течение 8 мин при 70°С и подавали на прессование в пресс-форму в нагретом состоянии. Шихту прессовали на гидравлическом прессе под

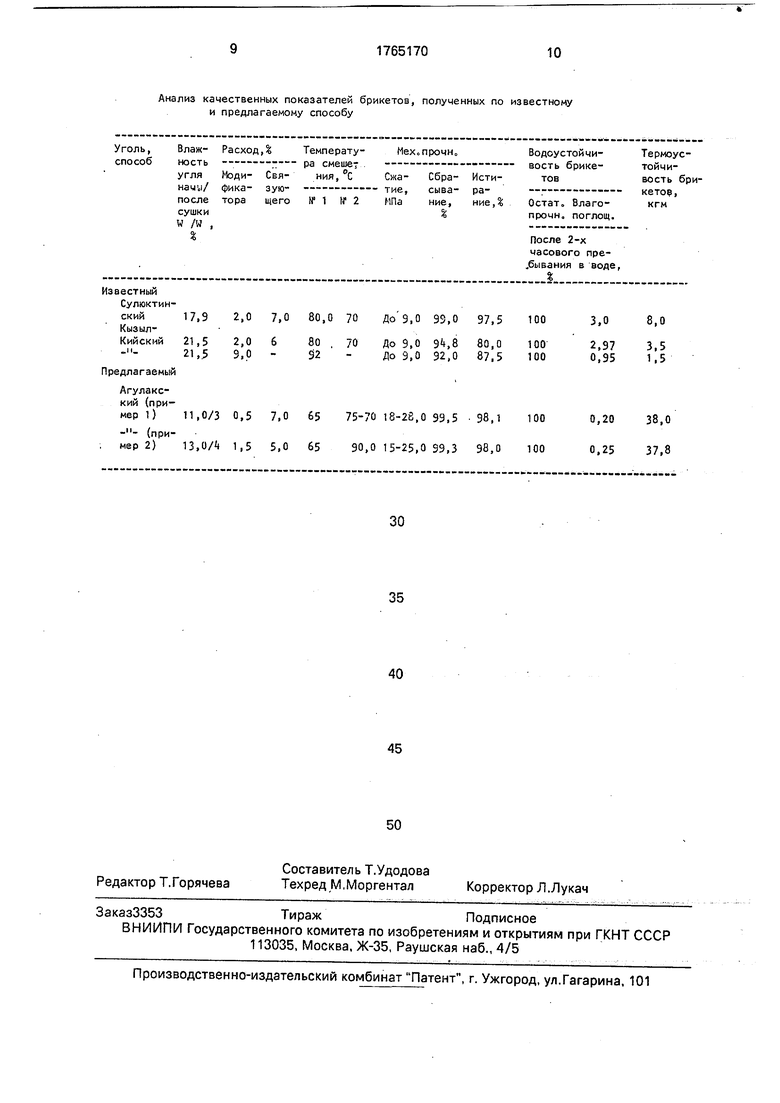

давлением 25 МПа при 60°С в течение 2 мин. Полученные брикеты цилиндрической формы размером Н х D 25 х 35 мм (30 х 35 мм) в дальнейшем охлаждали до 30°С обдуваемым потоком увлажненного воздуха в течение 10 мин и затем выгружали. Показатели качества брикетов даны в таблице.

П р и м е р 2. Брали Агулакский бурый уголь фракции до 5 мм с влажностью 4% и зольностью 21%. Нагретую в паровом смесителе до 65°С угольную мелочь фракции до

-

5 мм предварительно обрабатывали распыленным модификатором - алифатическим амином, который брали в количестве 1,5% от общей массы угля. Шихту перемешивали с модификатором в течение 1 мин и добавляли в распыленном виде связующее (битум), нагретое до температуры размягчения 80°С, в количестве 5% от общей массы угля. Удельная плотность связующего битума перед нагревом составляла 930 кг/м3, температура плавления - свыше 100°С. Время отверждения при связывании (склеивании) угольной шихты со связующим не превышало 3 мин. Повторно смешивали в паровом смесителе угольную шихту со связующим размягченным битумом в течение 10 мин при температуре 90°С и подавали на пресс- форму в нагретом состоянии, где шихту прессовали поддавлением 20 МПа при 80°С в течение 3 мин. Полученные брикеты размером Н х D 30 х 35 мм охлаждали до 40°С увлажненным воздухом в течение 15 мин и выгружали. Показатели качества брикетов даны в таблице.

Предложенный способ получения буро- угольных брикетов из бурых углей мелкого класса обладает рядом преимуществ: высокой технологичностью, обеспечивает получение прочных, термо- и влагоустойчивых брикетов, исключает их самовозгораемость, термическое разложение и водораствори- мость. Уменьшается ввод доступных, дешевых и нетоксичных модифицирующих добавок, при оптимальном сочетании которых со связующим исключается смерзае- мость. Используя битуминозные связующие с модифицирующей добавкой - алифатическим амином можно сохранить структурный каркас брикета, соединяя угольные частицы в битумоугольную связь, структура которой остается прочной даже в процессе горения брикета. Расщепления и распада брикета не

10

15

20

25

наблюдается при горении и сгорают такие брикеты при температуре ниже воспламенения угля. Таким образом обеспечивается коксовая сетка, не допускающая распада брикета в топке.

Формула изобретения

1. Способ получения буроугольных брикетов, включающий обработку нагретого бурого угля фракции до 5 мм распылением органической модифицирующей добавки при перемешивании бурого угля, добавление к обработанному угля органического связующего при перемешивании, последующее прессование и охлаждение брикетов, отличающийся тем, что, с целью повышения прочности, термо- и влагоустой- чивости брикетов, в качестве модифицирующей добавки используют алифатический амин в количестве 0,5 - 1,5% от массы угля, в качестве связующего - нагретое выше температуры размягчения битуминозное связующее, прессование нагретой до 60 - 80°С смеси ведут при 20 - 25 МПа в течение 2-3 мин и охлаждение брикетов до 30 - 40°С в течение 10-15 мин.

2.Способпоп.1,ртличающий- с я тем, что перемешивание нагретого бурого угля с алифатическим аминам ведут в течение 1 мин.

3. Способ поп.1,отличаю щи й- с я тем, что в качестве битуминозного связующего используют битумы плотно35 стью 900 - 930 кг/м , температурой размягчения 65 - 80°С и временем отверждения не более 2-3 мин, в количестве 5-7 мас.%.

А. Способ по пп. 1 и 3, о т л и ч а ю щ и й40 с я тем, что перемешивание битума с обработанным бурым углем ведут при 70 - 90°С в течение 8-10 мин.

30

Анализ качественных показателей брикетов, полученных по известному и предлагаемому способу

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БРИКЕТИРОВАНИЯ МЕЛКИХ КЛАССОВ КОКСА | 2007 |

|

RU2325433C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ ВЛАЖНЫХ МЕЛКИХ КЛАССОВ УГЛЯ И ШЛАМОВ | 2007 |

|

RU2330062C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 1990 |

|

RU2024592C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 1990 |

|

RU2085573C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ ИЗ БУРОГО УГЛЯ | 2005 |

|

RU2296794C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ (ВАРИАНТЫ) | 1997 |

|

RU2119530C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ УГЛЕРОДНЫХ ВОССТАНОВИТЕЛЕЙ | 2017 |

|

RU2669940C1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДСОДЕРЖАЩИХ БРИКЕТОВ, УГЛЕРОДСОДЕРЖАЩИЙ БРИКЕТ И СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2024 |

|

RU2834319C1 |

| Способ получения угольных брикетов | 1976 |

|

SU696045A1 |

| СПОСОБ ОБОГАЩЕНИЯ УГОЛЬНОГО СЫРЬЯ | 2010 |

|

RU2452583C2 |

Применение: углеобогатительные и брикетные фабрики, выпускающие буроуголь- ные брикеты для коммунально-бытовых нужд. Сущность изобретения:на бурый уголь фракции до 5 мм при перемешивании в течение 1 мин распыляют органическую модифицирующую добавку-алифатический амин в количестве 0,5 - 1,5% от массы угля, к обработанному углю добавляют при перемешивании (при 170 - 90°С в течение 8-10 мин) битуминозное связующее, нагретое выше температуры размягчения, в количестве 5 - 7 мас.%, прессуют нагретую до 60 - 80°С смесь при 20 - 25 МПа в течение 2-3 мин и охлаждают брикеты до 30 - 40°С в течение 10-15 мин; в качестве битуминозного связующего используют битумы плотностью 900 - 930 кг/м3, температурой размягчения 65 - 80°С и временем отверждения не более 2-3 мин. 3 з.п. ф-лы, 1 табл.

11,0/3 0,5 7,0 65 75-7018-28,099,5 98,1

13,ОД 1,5 5,0 65 90,015-25,099,3 98,0

1000,2038,0

1000,25 37,8

| Способ брикетирования угля | 1985 |

|

SU1452841A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Патент США 41992652, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ брикетирования бурых углей | 1976 |

|

SU703564A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1992-09-30—Публикация

1989-12-25—Подача