(54) СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ЧУГУНА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАГРУЗКИ ШИХТЫ В ДУГОВУЮ ЭЛЕКТРОПЕЧЬ ДЛЯ ВЫПЛАВКИ СТАЛИ | 2018 |

|

RU2697129C2 |

| Способ выплавки синтетического ферритного чугуна | 1983 |

|

SU1122706A1 |

| Способ выплавки синтетического чугуна в дуговых электропечах | 1984 |

|

SU1199805A1 |

| Способ выплавки чугуна в электродуговых печах | 2023 |

|

RU2823715C1 |

| Способ выплавки синтетического чугуна | 1980 |

|

SU901281A1 |

| Способ выплавки синтетического чугуна | 1990 |

|

SU1759885A1 |

| СПОСОБ ПРОИЗВОДСТВА СИНТЕТИЧЕСКОГО ГРАФИТИЗИРОВАННОГО ЧУГУНА | 2000 |

|

RU2186123C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2012 |

|

RU2493263C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2008 |

|

RU2384627C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2312901C1 |

1

Изобретение относится к металлургии и может быть использовано в литейном производстве.

Известен способ получения чугуна и стали и металлоотходов дуплекспроцессами, заключающийся в том,что загрузка металлошихты ферросплавов и карбюризаторов в дуговую электропечь производится одновременно, а после расплавления и перегрева металла до 1550-1600°С он сливается в индукционную печь, в которой вьщеживается и корректируется по химическому составу добавкой ферросплава и карбюризаторов на зеркало металла 1 .

Недостатком этого способа является высокий угар карбюризатора (до 30-35%) и ферросплавов (до 79%) при расплавлении их в дуговой печи. Это связано с тем, что при работе на твердой завалке карбюризатор ошлаковьшается образующимися окислами и угорает вследствие высок температур в зоне электродов. Образующийся при расплавлении шихты высокожелезистый шлак окисляет и легирунхцие элементы, загружаемые в чавалку.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ переплавки лома и его легирование в дуговой электропечи и доводки по уг.пероду в индукционной электропечи. Расплавление лсж1а и его легирование производится в дуговой печи и предусматривает получение в расплаве не

0 выше 0,03% углерода, а также удаление из металла алиминия, кремния, титана путем введения в расплав специальных раскислителей. Повышение содержания углерода в металле до

5 необходимой концентрации производится в вакуумной индукционной печи 2 .

Этот способ не устраняет угара

0 легирующих элементов. Низкая концентрация углерода в расплаве способствует окислению элементов и повышению безвозвратных потерь металла (до 10-15%). Доводка металла по угло5роду в индукционной вакуумной печи требует дополнительного времени и расхода электроэнергии.

Целью изобретения является разработка способа плавки синтетического чугуна из металлоотходов, позволяю0

щего снизить угар углерода и ферросплавов , уменьшить расход электроэнергии, повысить производительность процесса.

Поставленная цель достигается тем что на остаток расплава предыдущей плавки загружают в первую очередь глеродсодержащие материалы в количестве 60-70% от общего их количества и после расплавления металлошихты металл перегревают до температуры 14бО-1470 С. Кроме того, оставшую,ся часть углеродсодержащего материала вводят на дно передаточного ковша перед сливом в него металла из печи., а ферросплавы загружают на дно индукционной электропечи перед сливой в нее металла из передаточного ковша.

Загрузка углеродсодержащего материала в количестве 60-. 70% от общего веса на остаток жидкого;., металла предыдущей плавки способствует более быстрому усвоению углеродсодержащего материала и снижению его угара. Этому же способствует перегрев металла до температуры 1460-1470 С.|

Загрузка оставшейся части углеродсодержащего материала на дно ковша также снижает угар углерода,, потсаду что степень его усвоения в ii-Ьвше при сливе металла значительно вьниа, чем в дуговой печи.

Ввод ферросплавов на дно индукционной печи перед сливом в нее металла способствует быстрому и полному их усвоению. Угар элементов практически устраняется, что связано с отсутствием окислительных шлаков и быстрым усвоением ферросплавов в условиях интенсивного перемешивания металла при его сливе в печь.

Осуществление ,;вышеуказаннчхопераций снижает расход электроэнергии, сокращает время плавки и повышает производительность процесса в целом.

Увеличение количества углеродсодержащего материала, загружаемого в дуговую печь выше рекомендуемых пределов, приводит к увеличению расхода электроэнергии на его растворение, требует большего количества времени для осуществления процесса науглероживания. Это связано с тем, что растворение углерода носит диффузионный характер, поэтсялу, чем больше вес загружаемого углерода, тем длительней процесс.его усвоения.

Увеличение времени плавки приводит к повышению расхода электроэнергии.

Уменьшение количества углеродсодержащего материала, .загружаемого в дуговую печь ниже рекЬмендуемых пределов, нецелесообразно вследствие того, что доля загружаемого в ковш углеродсодержащего материала возрастает. Увеличение количества вводимог в ксвш карбюризатора приводит к снижению степени его усвоения и чрезмерному падению температуры металла в ковше.

Перегрев металла в дуговой печи выше указанного интервала температур приводит к увеличению угара .углерода повышению расхода электроэнергии и требует б.ольшего количества времени на осуществление процесса. Перегрев металла ниже предлагаемьрс температур снижает степень усвоения карбюризатора в ковше.

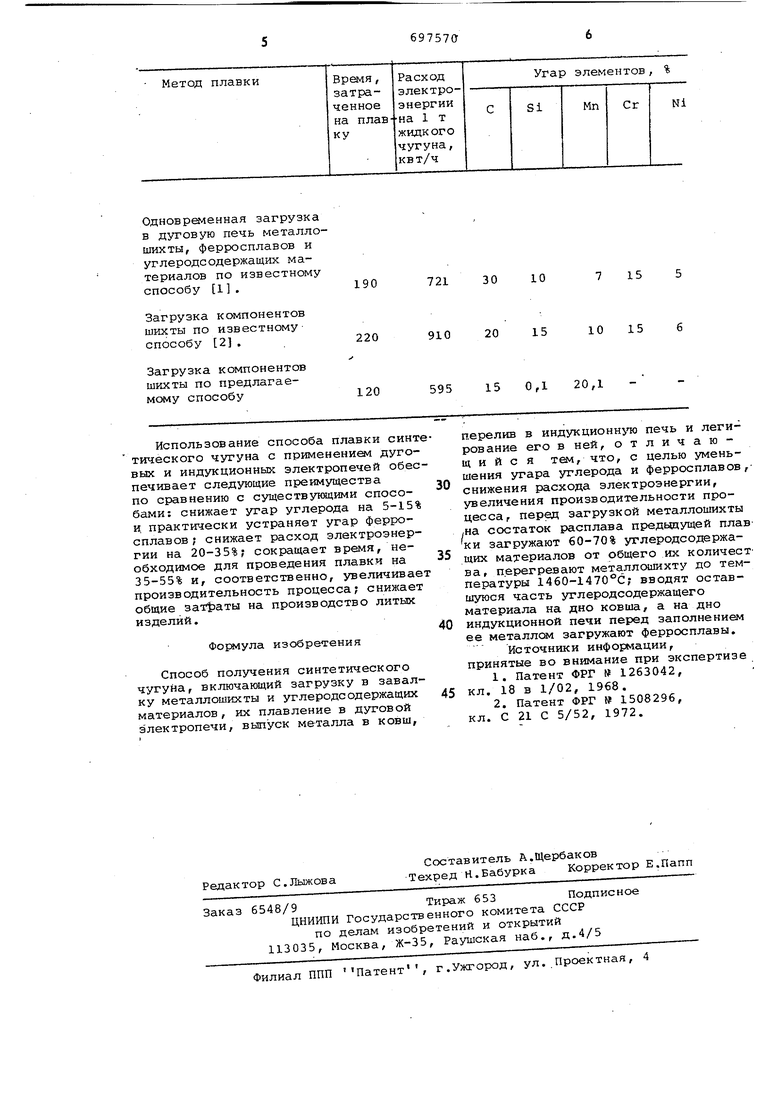

Проведена выплавка синтетического чугуна из металлоотходов дуплекс-процессс : дуговая электропечь ДСП-25 индукционная печь промышленной частоты ИЧТ-10. Химический состав выплавленного чугуна следующий, вес.%: С 3,54; Si 1,8; Мп 0,62; S 0,03; Р 0,04; Сг 2,1; N1 1,5.

Угле роде о держащий материал в ниде измельченного графита в количестве 60% от его расчетного веса на плавку и стальные металлоотходы загружают в дуговую печь на зеркало оставшегося от предыдущей плавки металла.

Остаток жидкого металла от обще.го веса предыдущей плавки составляет 20%. П.осле расплавления металлошихты производится перегрев расплава до 1460°С.

После перегрева металл из печи сливают в передаточный ковш, на дно которого предварительно помещают оставшуюся часть (4%) измельченного графита, ферросилиций ФС-18, феррохром ФХ650,.- никель Н-3 загружают на дно индукционной электропечи и производят слив металла из ковша.

Проводят также плавки с загрузкой в дуговую печь металлошихты и ферросплавов, а измельченного графира в индукционную печь по известному способу.

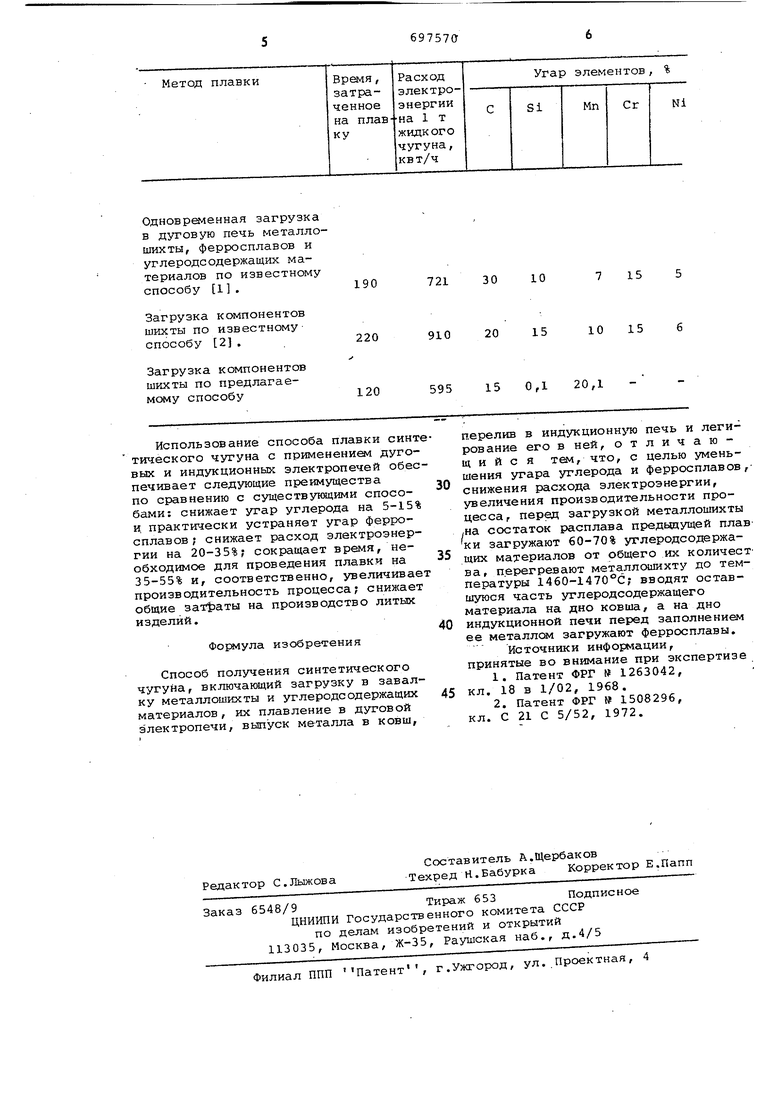

Результаты плавок сведены в таблицу.

Одновроденная загрузка в дуговую печь металлошихты, ферросплавов и углеродеодержащих материалов по известному способу 1.

Загрузка компонентов шихты по известномуспособу 2. Загрузка компонентов

шихты по предлагаемому способу Использование способа плавки синт тического чугуна с примененио дуговых и индукционных электропечей обес печивает следующие преимущества по сравнению с существующими способами: снижает угар углерода на 5-15% и. практически устраняет угар ферросплавов ; снижает расход электроэнергии на 20-35% сокращает время, необходимое для проведения плавки на 35-55% и, соответственно, увеличивае производительность процесса; снижает общие затраты на производство литых изделий. Формула изобретения Способ получения синтетического чугуна, включающий загрузку в завалку металлошихты и углеродеодержащих материалов, их плавление в дуговой электропечи, выпуск металла в ковш.

72130 10

7 15 5

910201510 15б

59515 0,1 20,1 перелив в индукционн то печь и легирование его в ней, отличающийся ., что, с целью уменьшения угара углерода и ферросплавов,снижения расхода электроэнергии, увеличения производительности процесса, перед загрузкой металлошихты ,на состаток расплава предьвдущей плав ки загружают 60-70% углеродсодержащих материалов от общего их количества, перегревают металлошихту до температуры 1460-1470 0; вводят оставшуюся часть углеродсодержащего материала на дно ковша, а на дно индукционной печи перед заполнением ее металлом загружают ферросплавы. Источники информации, принятые во внимание при экспертизе 1.Патент ФРГ 1263042, кл. 18 в 1/02, 1968. 2.Патент ФРГ tf 1508296, кл. С 21 С 5/52, 1972.

Авторы

Даты

1979-11-15—Публикация

1977-06-27—Подача