(54) СПОСОБ ВЫПЛАВКИ СИНТЕТИЧЕСКОГО ЧУГУНА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СИНТЕТИЧЕСКОГО ГРАФИТИЗИРОВАННОГО ЧУГУНА | 2000 |

|

RU2186123C2 |

| Способ получения синтетического чугуна | 1977 |

|

SU697570A1 |

| Способ получения модифицированного серого чугуна | 1983 |

|

SU1097680A1 |

| Способ получения серого модифицированного чугуна | 1986 |

|

SU1388433A1 |

| Способ выплавки синтетического ферритного чугуна | 1983 |

|

SU1122706A1 |

| _?СОЮЗНАЯ | 1973 |

|

SU372269A1 |

| Способ получения чугуна в дуговых электрических печах | 1989 |

|

SU1678846A1 |

| СПОСОБ ВЫПЛАВКИ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В ИНДУКЦИОННЫХ ПЕЧАХ | 2007 |

|

RU2395589C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С РАЗЛИЧНОЙ ФОРМОЙ ГРАФИТА | 2001 |

|

RU2181775C1 |

| Способ выплавки синтетического чугуна | 1990 |

|

SU1765181A1 |

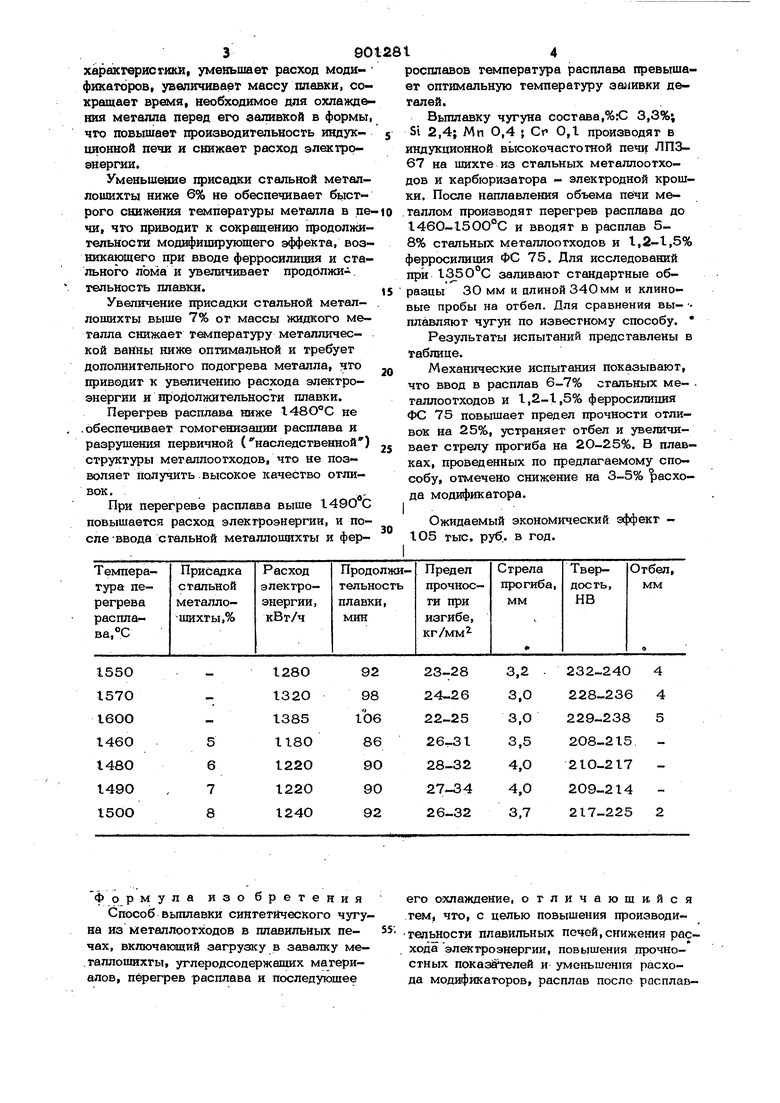

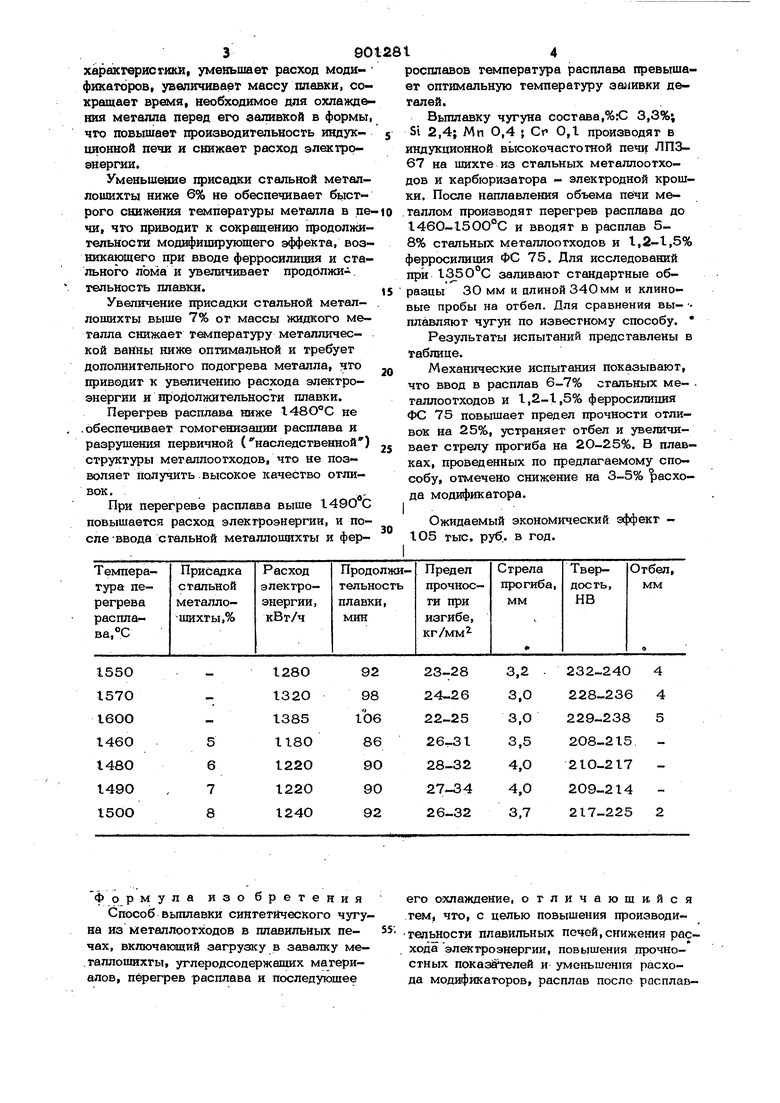

Изобретение относится к металлургии и может быть использовано в литейном гфоизводстве. Наиболее близким к предлагаемому яв ляегся способ вьшлавгая синтетического чуг-уна в индукционных электропечах с загрузкой в завалку метаплошихты, углеродсодержащих материалов перегревом расплава до 1550-1600С и вводом ферросплавов 1. Недостатком известного способа явля ется наличие отбела чугуна, что снижает физико-механические свойства металла с низким содержанием кремния (малы зн чения углеродного эквивалента) вследствие увеличения междендритного графита (до 80-1ОО%), и укрупнение эвтектичес кого зерна. Кроме того, необходимость высокого перегрева расплава повышает расход электроэнергии, а выдержка металла в печи для охлаждения снижает производительность индукционной печи. Цель изобретения - повышение производительности плавильных печей, снижение расхода электроэнергии, повышение прочностных показателей чугуна и уменьшение расхода модификаторов. Поставленная цель достигается тем, что способ выплавки синтетического чугуна из металлоотходов в плашшьных печах, включающем загрузку в завалку металлошихты, углеродсодержащих материалов,перегрев расплава и последующее его охлаждение, расплав после расплавления шихты перегревают до 1480-1490 С и совместно с ферросплавами вводят стальную мегаллошихту в количестве 6-7% от массы жидкого металла. Образующиеся в процессе растворения стальной металлошихты и ферросплавов дополнительные центры кристаллизации способствуют измельчению зерна матрицы и получению однородной структуры металла. Ввод стальной металлошихты совместно с ферросплавами снижает переохлаждение расплава и устраняет возникновение отбеленных мест в литом металле при этом повышает его физико-механимеские характерисгики, уменьшает расход модификаторов, увеличивает массу плавки, сокращает время, необходимое для охлаждения металла перед его заливкой в формы что повышает производительность индукционной печи и снижает расход элекгррэнергии. Уменьшите присадки стальной металлошихты ниже 6% не обеспечивает быстрого снижения температуры металла в пе чи, что приводит к сокращению продолжительности модифишфующего эффекта, возникающего при вводе ферросилиция и стального лома и увеличивает продолжи-, тельноеть плавки. Увеличение присадки стальной металлошихты выше 7% от массы жидкого металла снижает температуру металлической ванны ниже оптимальной и требует дополнительного подогрева металла, jiTo приводит к увеличению расхода электроэнергии и продолжительности плавки. Перегрев расплава ниже 148О°С не .обеспечивает гомогенизации расплава и разрушения первичной (наследственной) структуры металлоотходов, что не позволяет получить .высокое качество отливок. При перегреве расплава выше 1490 С повышается расход электроэнергии, и после-ввода стальной металлошихты и ферФормула изобретения

Способ вьгалавки синтетического чугуна из металлоотходов в плавильных печах, включающий загрузку в завалку ме- таллошихты, углеродсодержаших материалов, перегрев расплава и последующее

его охлаждение, отличающийся тем, что, с целью повышения производительности плавильных печей, снижения расхода электроэнергии, повышения прочно- стных показателей и уменьшения расхода модификаторов, расплав поело расплавросплавов температура расплава превышает оптимальную температуру заливки деталей. Вьшлавку чугуна состава,%Ki; 3,3%j Si 2,4; Mn 0,4 ; Cn 0,1 производят в индукционной высокочастотной печи ЛПЗ67 на шихте из стальных металлоотходов и карбюризатора - электродной крошки. После наплавления объема пбчи металлом производят перегрев расплава до 1460-15ОО°С и вводят в расплав 58% стальных металлоотходов и 1,2-1,5% ферросилиция ФС 75. Для исследований при 135 0°С заливают стандартные образцы ЗО мм и плиной 340мм и клиновые пробы на отбел. Для сравнения вы- плавляют чугун по известному способу. Результаты испытаний представлены в таблице. Механические испытания показывают, что ввод в расплав 6-7% стальных ме- таллоотходов и 1,2-1,5% ферросилиция ФС 75 повышает предел прочности отливок на 25%, устраняет отбел и увеличивает стрелу прогиба на 20-25%. В плавках, проведенных по предлагаемому способу, отмечено снижение на 3-5% расхода модификатора. Ожидаемый экономический эффект 1О5 гыс. руб.. в год.

5dOt2Sl6

ЛИНИЯ шихгы перегревают до 1480-Источники информации,

1490 С, после чего совместно с ферро-принятые во внимание при экспертизе

сплавами вводят стальную мегаллоишхту

в количестве 6-7% от массы жидкого ме-I. Авторское свидетельство СССР

№ 372269, кл. С 21 В ll/lO. 1970

Авторы

Даты

1982-01-30—Публикация

1980-06-10—Подача