ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки чугуна в электродуговых печах | 2023 |

|

RU2823715C1 |

| СПОСОБ ВЫПЛАВКИ ПРИРОДНОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ В ПОДОВЫХ ПЕЧАХ | 1994 |

|

RU2113496C1 |

| Способ получения синтетического чугуна | 1977 |

|

SU697570A1 |

| СПОСОБ ЗАГРУЗКИ ШИХТЫ В ДУГОВУЮ ЭЛЕКТРОПЕЧЬ ДЛЯ ВЫПЛАВКИ СТАЛИ | 2018 |

|

RU2697129C2 |

| Способ выплавки стали в электродуговой печи | 2015 |

|

RU2610975C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ (ВАРИАНТЫ) | 2013 |

|

RU2516248C1 |

| СПОСОБ ВЫПЛАВКИ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В ИНДУКЦИОННЫХ ПЕЧАХ | 2007 |

|

RU2395589C2 |

| СПОСОБ ВЫПЛАВКИ ЧУГУНА В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1998 |

|

RU2142516C1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2186856C1 |

| Способ выплавки стали | 1983 |

|

SU1122707A1 |

Изобретение может быть использовано в металлургии при выплавке синтетического чугуна в электропечах. В качестве шихты используют остаток в печи жидкого чугуна в количестве 20-80% ее емкости, который нагревают до 1710-1750 К, после чего в печь загружают науглероживатель и выдерживают при данной температуре 8-12 мин. Затем в печь загружают железоуглеродистый лом и осуществляют расплавление всей шихты, а потом вводят ферросплавы и добавки. При температуре 1470-1600°К вводят ферросплавы и добавки последовательно по Мп. Ni, Со, Си, Р, Mo, W, а при температуре 1700-1750 К - ферросплавы и добавки для доводки чугуна последовательно по С, Si, Сг. Sb, Sn, V, Tl, Zr, В. А, Се. Mg. Ca, Ba.

Изобретение относится к металлургии.

Известен способ выплавки синтетического чугуна в электропечах (Шумихин B.C., Лузан П.П., Жельнис М.С. Синтетический чугун. Киев, Наукова думка, 1971 г., 157 с.: Плавка синтетического чугуна в индукционных печах и ее технология на Каунасском литейном заводе Центролит, Вильнюс. Минтис, 1974,297 с.), заключающийся в расплавлении в индукционных электропечах шихты, состоящей из железоуглеродистых материалов, ферросплавов и науглерожива- теля, нагреве в них жидкого чугуна и его доводке по химическому составу путем введения в него ферросплавов и науглерожива- теля

Недостатком известного способа является повышенный угар шихты и элементов вследствие произвольного введения материалов в шихту и жидкий металл и их совместного расплавления, что приводит к

нестабильному составу выплавляемого чугуна, снижению его свойств и повышению стоимости.

Известен способ выплавки чугуна в индукционных электропечах, заключающийся в том. что перед загрузкой шихты в печь на дно ее тигля загружают отходы кремнийсо- держащих волокон в количестве 0,1-1% от массы металлозавалки, затем загружают остальную твердую шихту и осуществляют ее расплавление и нагрев жидкого чугуна.

Недостатком известного способа является повышенный угар шихты и элементов и повышенный расход электроэнергии вследствие расплавле - ния твердой шихты совместно с кремнийсодержащими волокнами, которые могут расплавляться лишь теплом жидкого чугуна, для чего требуется повышенный его нагрев.

vj СЛ О 00 00 СЛ

Наиболее близким по технической сущности к предлагаемому является способ, за- ключающийся в расплавлении в индукционной электропечи шихты, состоящей из твердых железоуглеродистых материалов и ферросплавов, нагреве жидкого чугуна и доводке его по углероду введением в него брикетов сажистого железа, содержащих 10-30% углерода.

Недостатком этого способа является повышенный угар шихты и элементов вследствие совместного расплавления входящих в твердую шихту железоуглеродистых материалов и ферросплавов, и нестабильное содержание углерода в выплавляемом чугуне вследствие произвольного введения в жидкий металл брикетов сажистого железа с нестабильным содержанием в них углерода, что снижает его свойства. Кроме того, брикеты сажистого железа промышленностью не выпускаются, в силу чего требуется организация их производства на плавильном участке из дефицитных и дорогостоящих материалов в виде сажистого углерода и железного порошка, что приводит к повышению стоимости чугуна и ухудшению санитарно-гигиенических условий труда на плавильном участке из-за загрязнения его атмосферы сажистым углеродом.

Цель изобретения - повышение свойств и снижение стоимости чугуна.

Для этого выплавляется синтетический чугун в электропечах способом, обеспечивающим снижение угара шихты и элементов, получение стабильного состава металла, снижение расхода электроэнергии.

Это достигается следующим образом. В качестве шихты используются такие материалы, как остаток в печи жидкого чугуна предыдущей плавки в количестве 20- 80% ее емкости (болото), стальной лом, науглероживатель зернистостью 3-30 мм. Плавление шихты начинается с нагрева болота до 1710-1750 К, после чего в печь загружается науглероживатель и выдерживается при этой температуре в течение 8-12 мин с целью высокого его нагрева теплом болота. После этого в печь загружается стальной лом и осуществляется расплавление всей шихты; в результате чего сокращается время ее расплавления, ее угар и угар элементов, обеспечивается стабильное содержание углерода в чугуне. Это происходит потому, что нагретые жидкий чугун болота и зерна науглероживателя, попадая между кусков стального лома, способствуют ускоренному их нагреву и науглероживанию, снижающему температуру их плавления.

Контактирование нагретых до высокой температуры науглероживателя и.жидкого чугуна болота с нагретой поверхностью кусков стального лома способствует восстановлению находящихся на ней оксидов, что снижает угар шихты и элементов в период расплавления шихты, а также способствует полному усвоению шихтой науглероживателя, обеспечивающему стабильное содержание углерода в чугуне. После расплавления шихты осуществляется нагрев жидкого чугуна до заданной температуры и доводка его в это время до заданного содержания элементов следующим образом: при температуре 1470-1500 К вводятся ферросплавы и добавки для доводки чугуна последовательно по Mn, NI, Со, Си, Р, Mo, W, а при температуре 1700-1750К вводятся ферросплавы и добавки для его доводки последовательно

по С, Si, Cr, Sb, Sn, V, Tl, Zr, В, Al, Се, Mg, Ca, Ba.

Предложенный способ введения в жидкий чугун элементов базируется на их сродстве к кислороду, оцениваемом величиной

изобарно-изотермических потенциалов химических реакций их окисления. Исследованиями протекающих в расплаве чугуна химических реакций окисления элементов установлена зависимость-их величины от

температуры, на основе чего и предложена заявляемая последовательность ввода элементов в расплав чугуна, обеспечивающая их минимальное окисление и угар, что-повы- шает свойства и снижает стоимость чугуна.

Новым в заявленном способе по сравнению с прототипом является способ расплавления шихты в электропечах и способ введения в жидкий чугун ферросплавов и добавок для доводки его по химсоставу. Новым в способе расплавления шихты является: использование в шихте нагретого болота, нагрев с его помощью .загружаемого на него науглероживателя, загрузка в нагретое болото с науглероживателем

стального лома и дальнейшее совместное их расплавление.

Новым в способе доводки жидкого чугуна по химсоставу является определенная последовательность введения в него элементов в зависимости от температуры.

Таким образом, данный способ соответствует критерию изобретения новизна.

Для установления соответствия заявля- 5 емого технического решения критерию существенные отличия был произведен поиск известных в науке и технике решений, могущих содержать выявленные существенные отличительные от прототипа признаки. В поиске были использованы источники информации, предусмотренные п.1.08 Инструкции Э 3-2-74.

Анализ изобретения по существенным отличиям по сравнению с известными в науке и технике решения показал, что оно отличается от них способом расплавления шихты в электропечах и способом введения элементов в расплав чугуна для доводки его по химсоставу.

Сравнительный анализ отличительных признаков заявленного и известного способа показал отсутствие сходства в этих признаках, что позволяет сделать вывод о соответствии заявленного технического решения критерию существенные отличия.

Способ выплавки синтетического чугуна в электропечах осуществляют следующим образом.

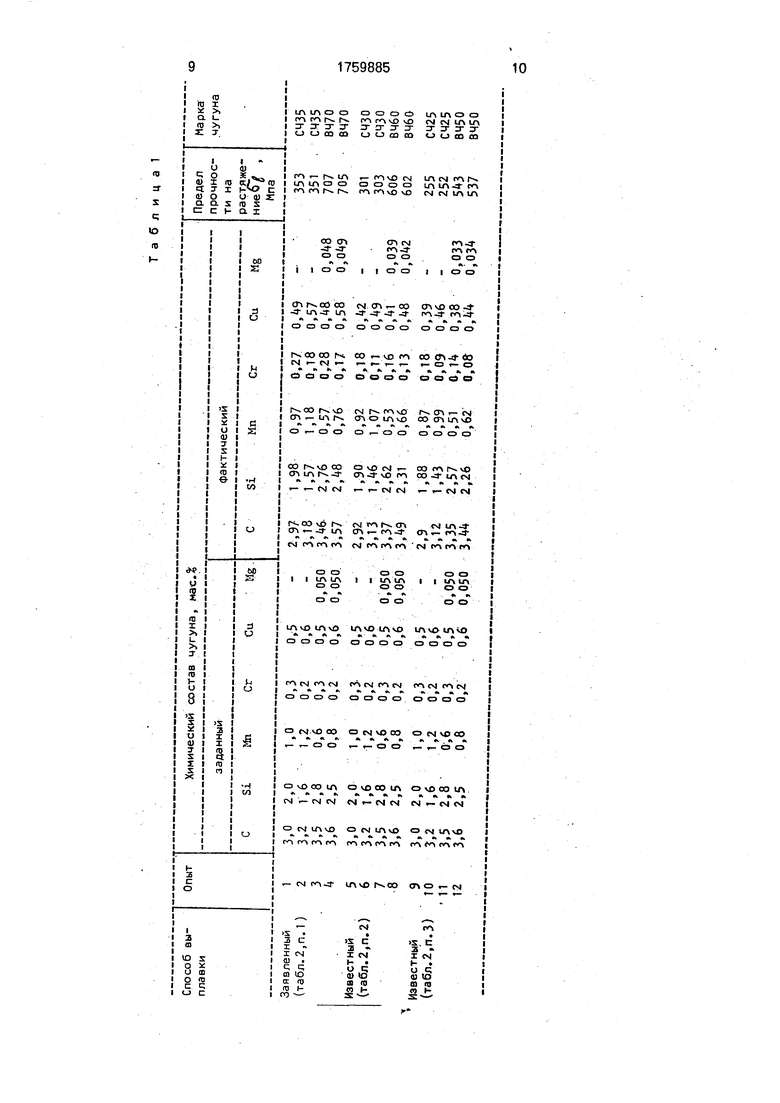

Провели несколько серий плавок синтетического чугуна разных марок в электропечах заявленным и известным способом.

В каждой плавке взвешивали составляющие шихты и выплавленный металл и выполняли их химанализ, а по электрическим приборам определяли расход электроэнергии наплавку. На их основе определяли угар шихты и элементов и стоимость выплавки 1 т жидкого чугуна. Из выплавленного чугуна получали в песчэно-глинистых формах отливки для определения марок серого чугуна по ГОСТ 1412-85 и высокопрочного по ГОСТ 7293-85, и после испытаний образцов устанавливали марку полученного чугуна.

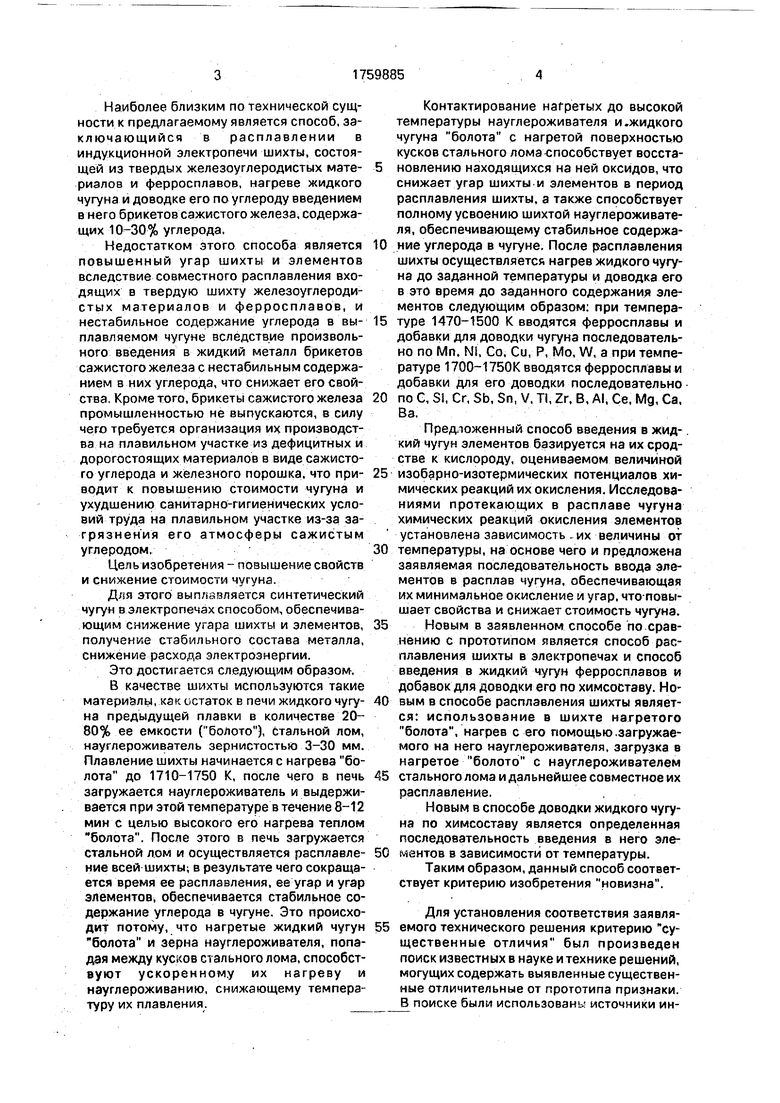

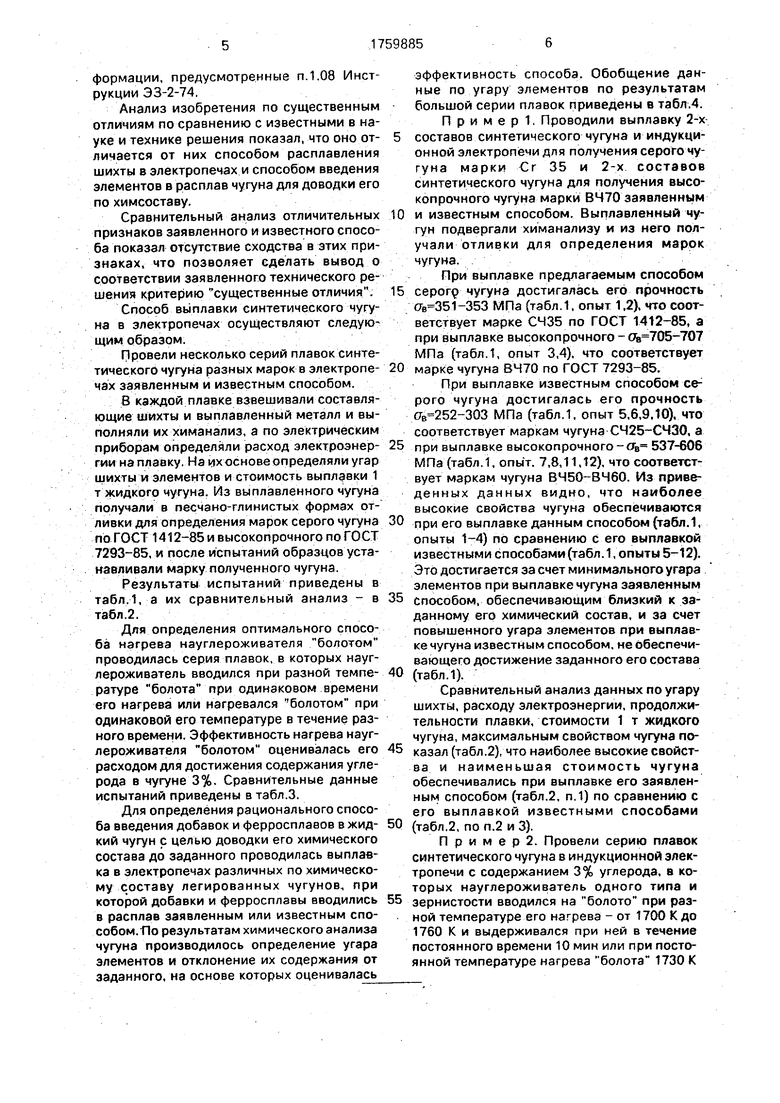

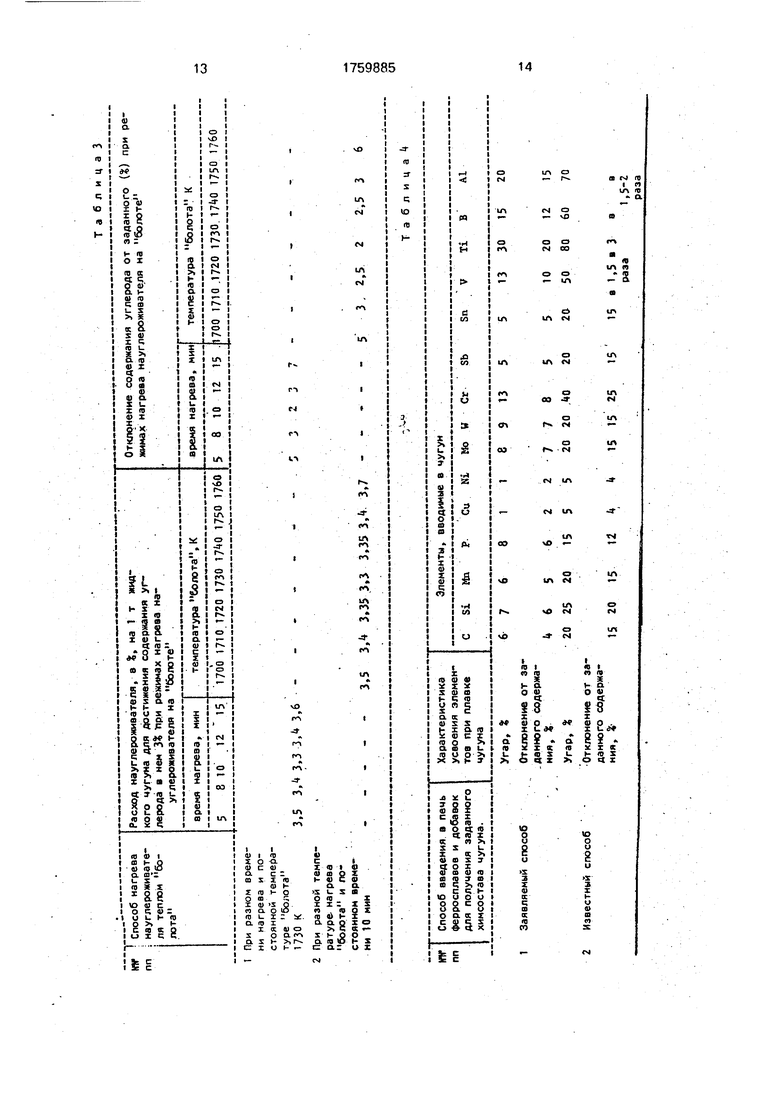

Результаты испытаний приведены в табл.1, а их сравнительный анализ - в табл.2.

Для определения оптимального способа нагрева науглероживателя болотом проводилась серия плавок, в которых науг- лероживатель вводился при разной температуре болота при одинаковом времени его нагрева или нагревался болотом при одинаковой его температуре в течение разного времени. Эффективность нагрева науглероживателя болотом оценивалась его расходом для достижения содержания углерода в чугуне 3%. Сравнительные данные испытаний приведены в табл.3.

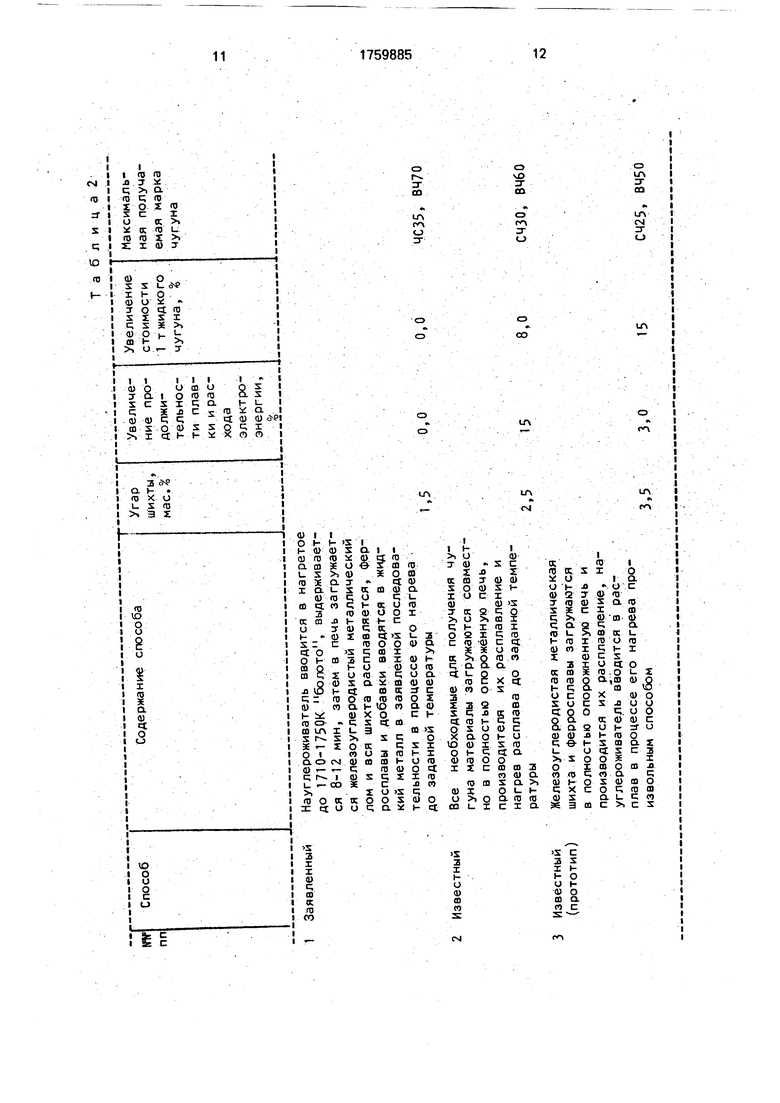

Для определения рационального способа введения добавок и ферросплавов в жидкий чугун с целью доводки его химического состава до заданного проводилась выплавка в электропечах различных по химическому составу легированных чугунов, при которой добавки и ферросплавы вводились в расплав заявленным или известным способом.По результатам химического анализа чугуна производилось определение угара элементов и отклонение их содержания от заданного, на основе которых оценивалась

эффективность способа. Обобщение данные по угару элементов по результатам большой серии плавок приведены в табл.4. П р и м е р 1. Проводили выплавку 2-х 5 составов синтетического чугуна и индукционной электропечи для получения серого чугуна марки Сг 35 и 2-х составов синтетического чугуна для получения высокопрочного чугуна марки ВЧ70 заявленным 10 и известным способом. Выплавленный чугун подвергали химаналиэу и из него получали отливки для определения марок чугуна.

При выплавке предлагаемым способом 15 серогд чугуна достигалась, его прочность 7в 351-353 МПа (табл.1, опыт 1,2), что соответствует марке СЧ35 по ГОСТ 1412-85, а при выплавке высокопрочного - Ов 705-707 МПа (табл.1, опыт 3,4), что соответствует 0 марке чугуна ВЧ70 по ГОСТ 7293-85.

При выплавке известным способом серого чугуна достигалась его прочность 7В 252-303 МПа (табл,1, опыт 5,6,9,10), что соответствует маркам чугуна СЧ25-СЧЗО, а 5 при выплавке высокопрочного-ств 537-606 МПа (табл.1, опыт. 7,8,11,12), что соответствует маркам чугуна ВЧ50-ВЧ60. Из приведенных данных видно, что наиболее высокие свойства чугуна обеспечиваются 0 при его выплавке данным способом (табл.1, опыты 1-4) по сравнению с его выплавкой известными способами (табл. 1, опыты 5-12). Это достигается за счет минимального угара элементов при выплавке чугуна заявленным 5 способом, обеспечивающим близкий к заданному его химический состав, и за счет повышенного угара элементов при выплавке чугуна известным способом, не обеспечивающего достижение заданного его состава 0 (табл.1).

Сравнительный анализ данных по угару шихты, расходу электроэнергии, продолжительности плавки, стоимости 1 т жидкого чугуна, максимальным свойством чугуна по- $ казал (табл.2), что наиболее высокие свойства и наименьшая стоимость чугуна обеспечивались при выплавке его заявленным способом (табл.2, п.1) по сравнению с его выплавкой известными способами 0 (табл.2, по п.2 и 3).

П р и м е р 2. Провели серию плавок синтетического чугуна в индукционной электропечи с содержанием 3% углерода, в которых науглероживатель одного типа и 5 зернистости вводился на болото при разной температуре его нагрева - от 1700 К до 1760 К и выдерживался при ней в течение постоянного времени 10 мин или при постоянной температуре нагрева болота 1730 К

и выдерживался при ней в течение разного времени - от 5 до 15 мин (табл.3). По результатам анализов содержания углерода в чугу- не предыдущих плавок производилось определение расхода науглероживателя на последующие плавки с целью обеспечения содержания углерода в чугуне 30, а так же отклонение содержания углерода от заданного в выплавленном чугуне. Данные по расходу науглероживателя и отклонению содержания углерода в чугуне от заданного показывают (табл.3), что наилучшие результаты достигаются при нагреве науглероживателя болотом в течение 8-12 мин при 1710-1750 К.

ПримерЗ. Выплавляли синтетический чугун в индукционной электропечи заявленным способом (табл.1, опыт 1) и известным способом (табл.1, опыт 9) следующего заданного химического состава, %: 3 С; 2 Si; 1 Мп; 0,3 Сг; 0,5 Си. Результаты химического анализа выплавленного чугуна следующие: при выплавке заявленным способом он содержал (табл.1, опыт 1) 2,97% С; 1,98 % Si; 0,97% Мп; 0,27% Сг; 0,49% Си, при выплавке известным способом он содержал (табл.1, опыт9): 2,9% С; 1,88% Si; 0,87% Мп; 0,18% Сг;0,39% Си. Угар элементов и отклонение их-содержания от заданного достигнуты следующие:

а)при выплавке чугуна заявленным способом: 1% С; 1% Si; 3% Мп; 10% Сг; 2% Си;

б)при выплавке чугуна известным способом: 3,3% С; 6% Si; 13% Мп; 40% Сг; 22% Си.

Полученные данные свидетельствуют, что при выплавке синтетического чугуна в электропечах заявленным способом обеспечивается минимальный угар элементов и отклонение их содержания от заданного по сравнению с выплавкой синтетического чугуна известным способом. Подтверждающие это обобщенные данные по большой серии плавок приведены в габл,4.

Заявленный способ выплавки синтетического чугуна в электропечах обеспечивает следующие преимущества по сравнению с известным способом:

повышение свойств и снижение стоимости чугуна;

снижение расхода электроэнергии;

увеличение производительности пла- вильных печей из-за сокращения продолжительности плавки;

повышение стабильности химсостава выплавляемого чугуна, что снижает брак отливок по несоответствию их химсостава и свойств заданным;

снижение загрязнения внешней среды и улучшение санитарно-гигиенических условий труда на плавильном участке вследствие снижения угара шихты и элементов и отказа от применения сажистого железа.

Формула изобретения

шихты, содержащей железоуглеродистый металлический лом и науглероживатель, ферросплавов и добавок, их расплавление, нагрев жидкого чугуна и слив его в ковш, о т- лича ющийся тем, что, с целью

повышения механических свойств и снижения стоимости чугуна, в качестве составляющей шихты используют остаток жидкого чугуна в электропечи предыдущей плавки в количестве 20-80% от ее емкости, доводят

его температуру до 1710-1750 К, загружают науглероживатель и выдерживают при данной температуре 8-12 мин, после чего вводят железоуглеродистый металлический лом и осуществляют расплавление всей

шихты, а затем вводят ферросплавы и добавки.

и получения чугуна с минимальными отклонениями по химическому составу от заданного, при 1470-1500 К вводят ферросплавы и добавки для доводки чугуна последовательно по Мп, N1, Со, Си, Р, Mo, W, а при

1700-1750°К вводят ферросплавы и добавки для доводки чугуна последовательно по С. Si, Сг, Sb, Sn, V, Tl Zr, В, Al, Се. Mg, Ca. Ba

1 Заявленный

2 Известный

3 Известный (прототип)

Науглероживатель вводится в нагретое до 17Ю-1750К болото, выдерживается 8-12 мин, затем в печь загружается железоуглеродистый металлический лом и вся шихта расплавляется, ферросплавы и добавки вводятся в жидкий металл в заявленной последовательности в процессе его нагрева до заданной температуры1,50,0

Все необходимые для получения чугуна материалы загружаются совместно в полностью опорожённую печь, производителя их расплавление и нагрев расплава до заданной температуры2,515

Железоуглеродистая металлическая шихта и ферросплавы загружаются в полностью опорожненную печь и производится их расплавление, на- углероживатель вводится в расплав в процессе его нагрева произвольным способом3,

ЧС35, ВЧ70

ел со

00 00 4Л

8,0

счзо, вчбо

15

СЧ25, ВЧ50

3,5 ЗЛ 3,3 3,А 3,6 Заявляемый способ

Известный способ

Угар,

Отклонение от заданного содержания, %

Угар, %

Отклонение от заданного содержания, %

6 7

8 1 1 8 9 13

k 6 5 622778 5 20 25 20 15 5 5 20 20 АО 20

5 13 30 15 20

5 10 20 12 15 20 50 80 60 70

15 20 15 12 А

15 15 25

15

15 в 1,5 3 в в раза 1,5-2 раза

| Способ выплавки чугуна | 1985 |

|

SU1271885A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ выплавки синтетического чугуна | 1973 |

|

SU500235A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-09-07—Публикация

1990-04-25—Подача