1

Изобретение относится к цветной металлургии и может быть использовано при переработке сульфидных руд и концентратов, содержащих цветные металлы, кивцэтным процессом. : Известен способ переработки сульфидных материалов, содержащих цветные металлы, включающий обжиг-плавку и электротермическую доработку штейнО-L-ina.KOBoro расплава с добавкой пшакообразующих, содержащих окилы щелочно-земельных металлов и кремния 1.

Способ сопровождается большими механическими потерями с шдаковым расплавом.

Цель изобретения - снижение механических потерь меди со шлаком.

Достигается это тем, что шлакообразующие добавки 17-40% от веса штейно-шлакового расплава подают на его поверхность на стадии электротермической обработки при соотношении окислов щелочно-земельных мета.плов к окиси кремния 0,01-1, причем в качестве шлакообразующей добавки может быть использован шлак электроплавки медных концентра тов.

Способ осуществляется следующим образом.

Измельченный медно-цинковый сульфидный концентрат автогенно плавят в токе технического кислорода, полученный штейно-шлаковый расплав пере:текает в электротермическую часть агрегата, где на поверхность расплава подают смесь окислов. При этом в качестве смеси окислов можно использовать шлаки, например, получае0мые при электротермической переработке медных концентратов и имеющие сортав, %: SiO, 56,78, СаО 12,61, Ре 9,25.

П р им е р. Сульфидно-окисную

5 смесь состава, вес.%: Cu2O 4, CujjS 34,6, FeO 38,2, .S, FeS 0,9, ZnS 0,6, плавят в корундизовых тиглях в электропечи сопротивления в атмосфере аргона при 1300с.

0 Приведенная cyJiьфиднo-oкиcнaя смесь по составу соответствует штейно-шлаковому расплаву, получаемому в случае обжига-плавки шихты, не содержащей СаО и SlOg,(опыт 1) .

5

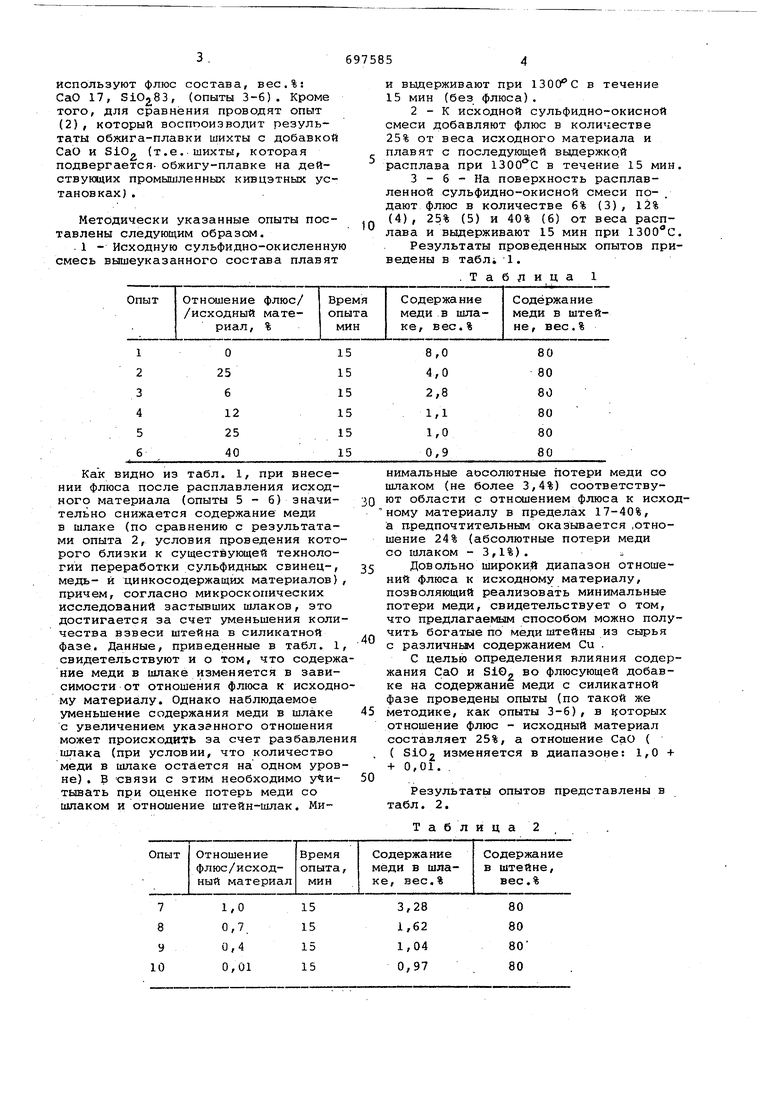

Для выяснения влияния добавок SiOj и СаО на процесс расслаивания штейно-шлакового расплава опытн проводят при различных количествах добавляемого флюса к исходному материалу, %: 6, 12 25, 40, при этом

используют флюс состава, вес.%: СаО 17, SiO283, (опыты З-б). Кроме того, для сравнения проводят опыт (2), который восппоизводит результаты обжига-плавки шихты с добавкой СаО и SiO (т.е. шихты, которая подвергается- обжигу-плавке на действующих промышленных кивцэтных установках) .

Методически указанные опыты поставлены следующим образом.

.1 - Исходную сульфидно-окисленную смесь вышеуказанного состава плавят

и выдерживают при в течение 15 мин (без флюса).

2- К исходной сульфидно-окисной смеси добавляют флюс в количестве 25% от веса исходного материала и плавят с последующей выдержкой расплава при в течение 15 мин

3- б - На поверхность расплавленной сульфидно-окисной смеси подают флюс в количестве б% (3), 12%

(4), 25% (5) и 40% (6) от веса расплава и выдерживают 15 мин при Результаты проведенных опытов приведены в тaблi 1.

.Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки медных и медно-цинковых сульфидных концентратов | 1982 |

|

SU1312115A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД, СОДЕРЖАЩИХ ПЛАТИНОВЫЕ МЕТАЛЛЫ И ЖЕЛЕЗО | 1994 |

|

RU2057193C1 |

| Способ переработки никельсодержащих сульфидных медных концентратов | 2016 |

|

RU2639195C1 |

| Способ переработки мелкозернистых свинцовых и свинцово-цинковых медьсодержащих сульфидных концентратов | 1987 |

|

SU1544829A1 |

| СПОСОБ ЭЛЕКТРОПЛАВКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ МАТЕРИАЛОВ | 2004 |

|

RU2293778C2 |

| Способ вывода мышьяка из технологического процесса | 1987 |

|

SU1497250A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ СЕРЕБРОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 1999 |

|

RU2162897C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-СВИНЦОВО-ЦИНКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2520292C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2001 |

|

RU2215802C2 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНОГО ЗОЛОТОСОДЕРЖАЩЕГО СУЛЬФИДНОГО СЫРЬЯ | 1992 |

|

RU2025521C1 |

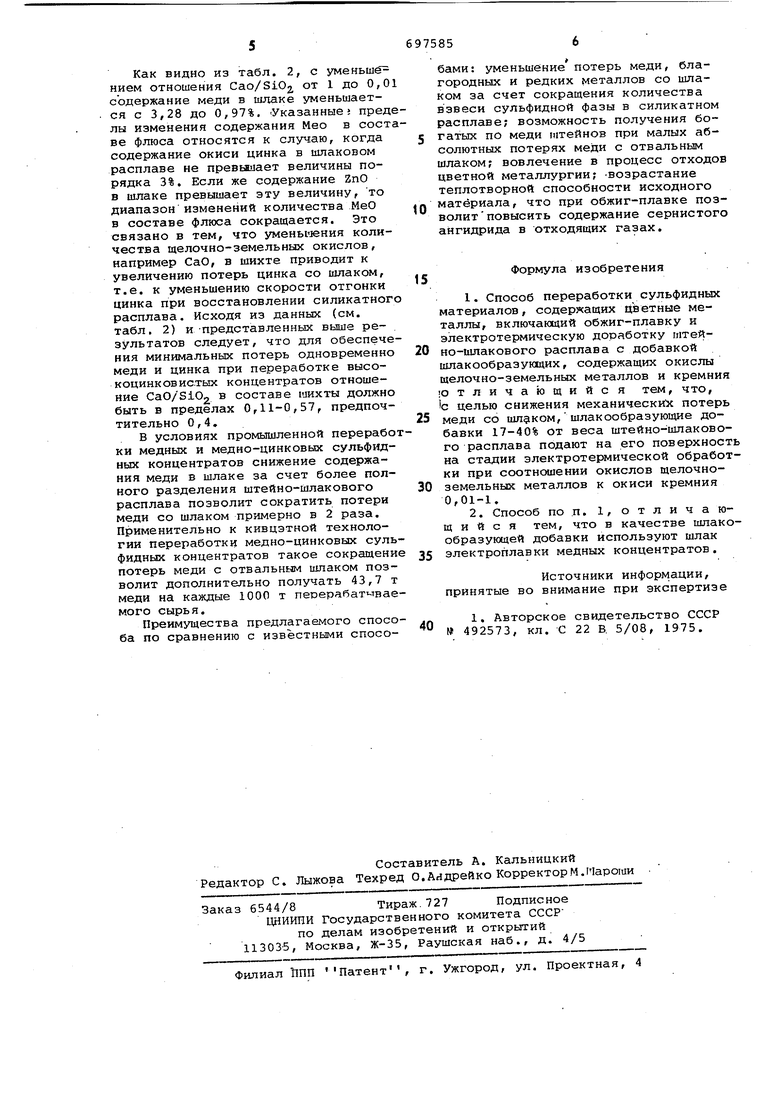

Как видно из табл. 1, при внесении флюса после расплавления исходного материала (опыты 5-6) значительно снижается содержание меди в шлаке (по сравнению с результатами опыта 2, условия проведения кото рого близки к существующей технологии переработки сульфидных свинец-, медь- и цинкосодержащих материалов) причем, согласно микроскопических исследований застывших шлаков, это достигается за счет уменьшения коли чества взвеси штейна в силикатной фазе. Данные, приведенные в табл. 1 свидетельствуют и о том, что содерж ние меди в шлаке изменяется в зависимости от отношения флюса к исходн му материалу. Однако наблюдаемое уменьшение содержания меди в шлаке с увеличением указанного отношения может происходить за счет разбавлен шлака (при условии, что количество меди в шлаке остается на одном уров не) . В СВЯЗИ с этим необходимо у итывать при оценке потерь меди со шлаком и отношение штейн-шлак. Ми15 15 15 15

1,0

0.7. 0,4

0,01

80 80 80 80 нимальные абсолютные потери меди со шлаком (не более 3,4%) соответствуют области с отношением флюса к исходному материалу в пределах 17-40%, а предпочтительным оказывается .отношение 24% (абсолютные потери меди со шлаком - 3,1%).i Довольно широкий диапазон отношений флюса к исходному материалу, позволяющий реализовать минимальные потери меди, свидетельствует о том, что предлагаемым способом можно получить богатые по меди штейны из сырья с различньм содержанием Си . С целью определения влияния содержания СаО и SiO во флюсующей добавке на содержание меди с силикатной фазе проведены опыты (по такой же методике, как опыты З-б), в которых отношение флюс - исходный материал составляет 25%, а отношение СаО ( ( SiO2 изменяется в диапазоне: 1,0 + + 0,01. , Результаты опытов представлены в табл. 2. Таблица2 Как видно из табл. 2, с уменьши нием отношения Cao/SiOj, от 1 до 0, содержание меди в шлаке уменьшает. ся с 3,28 до 0,97%. -Указанные пред лы изменения содержания Мео в сост ве флюса относятся к случаю, когда содержание окиси цинка в шлаковом расплаве не превыпает величины порядка 3%. Если же содержание ZnO в шлаке превышает эту величину, то диапазонизменений количества МеО в составе флюса сокращается. Это связано в тем, что s eны Jeния количества щелочно-земельных окислов, например СаО, в шихте приводит к увеличению потерь цинка со шлаком, т.е. к уменьшению скорости отгонки цинка при восстановлении силикатног расплава. Исходя из данных (см. табл. 2) и-представленных выше результатов следует, что для обеспече ния минимальных потерь одновременно меди и цинка при переработке высокоцинковистых концентратов отношение CaO/SiOj, в составе шихты должно быть в пределах 0,11-0,57, предпочтительно 0,4, В условиях промышленной перерабо ки медных и медно-цинковых сульфидных концентратов снижение содержания меди в шлаке за счет более полного разделения штейно-шлакового расплава позволит сократить потери меди со Шлаком примерно в 2 раза. Применительно к кивцэтной технологии переработки медно-цинковых суль фидных концентратов такое сокращени потерь меди с отвальным шлаком позволит дополнительно получать 43,7 т меди на каждые 1000 т перерабатывае мого сырья. Преимущества предлагаемого спосо ба по сравнению с известными способами: уменьшение потерь меди, благородных и редких металлов со шлаком за счет сокращения количества взвеси сульфидной фазы в силикатном расплаве; возможность получения богатых по меди штейнов при малых абсолютных потерях меди с отвальным шлаком; вовлечение в процесс отходов цветной металлургии; возрастание теплотворной способности исходного материала, что при обжиг-плавке позволит повысить содержание сернистого ангидрида в отходящих газах. Формула изобретения 1.Способ переработки сульфидных материалов, содержащих цветные металлы, включающий обжиг-плавку и электротермическую доработку штейно-шлакового расплава с добавкой шлакообразующих, содержащих окислы щелочно-земельных металлов и кремния отличающийся тем, что, с целью снижения механических потерь меди со шлаком,шлакообразующие добавки 17-40% от веса штейно-шлакового расплава подают на его поверхность на стадии электротермической обработки при соотношении окислов щелочноземельных металлов к окиси кремния 0,01-1, 2.Способ по п. 1, отличающийся тем, что в качестве шлакообразующей добавки используют шлак электроплавки медных концентратов. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 492573, кл. С 22 В. 5/08, 1975.

Авторы

Даты

1979-11-15—Публикация

1978-03-22—Подача