Изобретение относится к металлургии, в частности к извлечению благородных металлов из флотационных серебросодержащих концентратов.

Известны способы переработки серебросодержащих концентратов в медном и свинцовом производстве. При этом они используются в качестве кислых флюсов при шахтной, отражательной или автогенной плавке медных и свинцовых концентратов. В процессе переработки благородные металлы коллектируются медным штейном или черновым свинцом и извлекаются в процессе их рафинирования (И.Н. Масленицкий и др. Металлургия благородных металлов. - М.: Металлургия, 1987, с. 274-280).

Недостатками этих способов являются большие транспортные расходы, связанные с доставкой концентратов на металлургические заводы, а также значительная стоимость переработки, вызванная многооперационностью медного и свинцового производства.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ извлечения благородных металлов из серебросодержащих концентратов (Патент РФ N 2114203 кл. C 22 B 11/02, опубл. 27.06.98, Бюл. N 18).

В соответствии с этим способом флотационный серебросодержащий концентрат подвергали обжигу в окислительно-восстановительных условиях до соотношения в огарке сульфидной серы к сульфатной от 1:2 до 1:3, а полученный огарок плавили в присутствии флюсов с получением чернового серебра.

К недостаткам способа следует отнести чрезвычайно высокий расход дорогостоящих флюсов - кальцинированной соды и флюоритового концентрата. Так, для получения легкоплавкого и жидкотекучего шлака к 100 весовым частям огарка необходимо добавить 120 весовых частей кальцинированной соды и 10 весовых частей флюоритового концентрата.

Изобретение направлено на снижение расхода дорогостоящих флюсов при плавке серебросодержащих концентратов за счет использования дешевых и доступных компонентов.

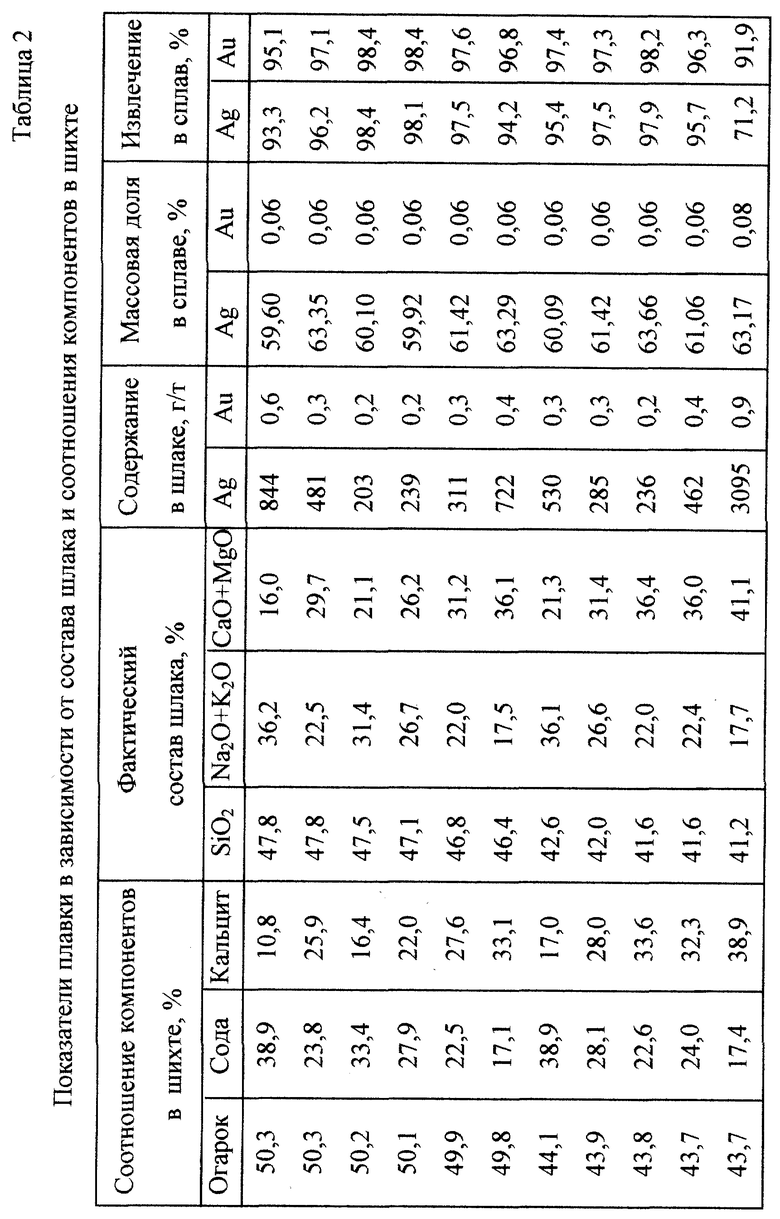

Поставленная задача достигается тем, что исходный серебросодержащий концентрат подвергают обжигу в окислительно-восстановительных условиях до соотношения в огарке сульфидной серы к сульфатной от 1:2 до 1:3. Плавку огарка с получением чернового серебра ведут на шлак состава, мас. %: SiO2 41,6 - 47,5; Na2O + K2O 22,0 - 31,4; CaO + MgO 21,1- 36,4, при следующем соотношении компонентов шихты, мас.%: огарок 43,8 - 50,2, кальцинированная сода 22,5 - 33,4, кальцит 16,4 - 33,6.

Плавка огарка на шлак вышеуказанного состава является отличием от прототипа и обуславливает соответствие заявляемого технического решения критерию "новизна".

Изобретательский уровень подтверждается следующим образом: особенность плавки богатых серебросодержащих концентратов заключается в том, что шлаки должны иметь низкую температуру плавления, незначительную вязкость и относительно небольшую плотность. Это связано с необходимостью свести к минимуму потери благородных металлов со шлаком и вследствие улетучивания. Флотационные серебросодержащие концентраты содержат не менее 55% SiO2, поэтому для получения легкоплавкого и жидкотекучего шлака огарок необходимо шихтовать с флюсами, в частности с кальцинированной содой. При плавке сода играет двоякую роль, она не только значительно снижает температуру плавления шихты, но и восстанавливает цветные металлы, в первую очередь свинец и медь, из сульфидов, что позволяет избежать штейнообразования. Фториды щелочных и щелочноземельных металлов являются эффективными разжижителями силикатных шлаков.

Известно, что жидкотекучие силикатные шлаки формируются в низкотемпературной области системы "SiO2 - Na2O - CaO". В металлургии шлаки на основе данной системы используются при рафинировании свинца, где их применение основано на свойстве легко возгонять цинк в газовую фазу при электротермическом способе переработки серебристой пены. При плавке благородных металлов определяющими являются иные свойства шлакового расплава - вязкость и плотность. Возможность частичной замены Na2O на CaO без изменения вязкости объясняется тем, что связь катионов щелочных металлов с анионами кислорода в силикатных расплавах так же, как и щелочноземельных носит преимущественно ионный характер. Близость ионных радиусов Na+ (0,098 нм) и Ca2+ (0,104 нм) позволяет катиону кальция свободно замещать катион натрия в пространственной структуре силикатного расплава без нарушения его гомогенности. Плотность щелочных силикатных расплавов в значительной степени зависит от содержания Na2O, так как высокая энергия ионизации натрия способствует деформации мостиковых связей Si-О-Si и формированию уплотненной структуры расплава. Замена Na2O на CaO "разрыхляет" структуру шлака и соответственно снижает его плотность.

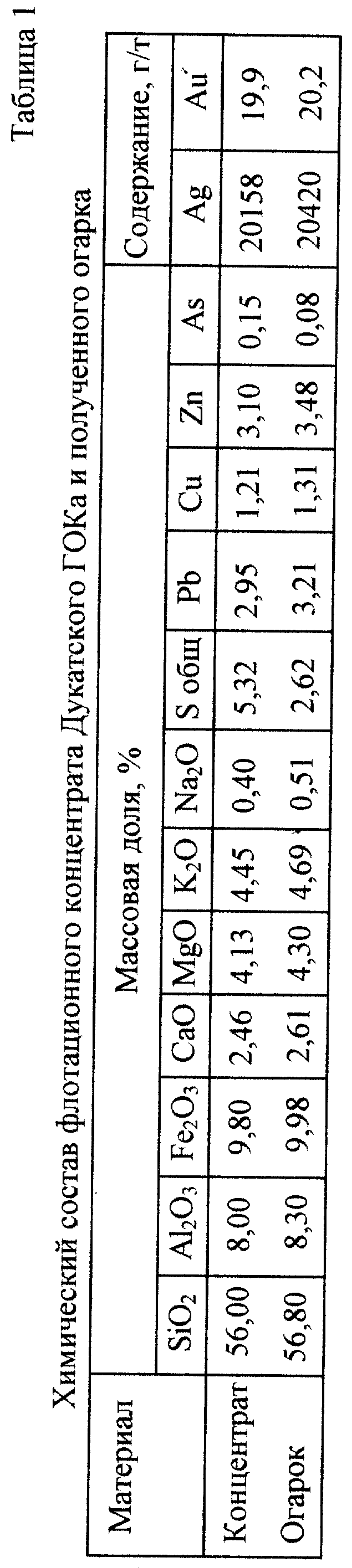

Пример 1. Провели извлечение серебра и золота из технологической пробы серебросодержащего флотационного концентрата Дукатского ГОКа. Обжиг концентрата осуществляли в окислительно-восстановительном режиме при температуре 600oC. Соотношение между сульфидной и сульфатной серой в полученном огарке составляло 1:2,7. Химический состав серебросодержащего концентрата и огарка представлен в табл. 1. Огарок шихтовали с флюсами - кальцинированной содой и кальцитом в соотношениях, обеспечивающих получение легкоплавких шлаков.

Подготовленные навески шихты помещали в керамический тигель и плавили в шахтной электропечи при 1200oC. Время плавки составляло 120 мин, после чего тигли вынимали из печи и разливали расплав в металлические изложницы. После охлаждения королек чернового серебра отделяли от шлака механическим способом. Определение серебра и золота в продуктах плавки осуществлялось пробирным анализом.

В табл. 2 приведены примеры выполнения данного способа с получением шлаков с граничными содержаниями основных компонентов.

Данные табл. 2 приводят к выводу, что оптимальное соотношение в шлаке между пятью основными шлакообразующими оксидами составляет, мас.%: SiO2 41,6 - 47,5; Na2O + K2O 22,0 - 31,4; CaO + MgO 21,1 - 36,4. В этом случае извлечение серебра и золота составляет 97,5 - 98,4% и 97,3 - 98,4% соответственно.

Шлак, содержащий более 40% CaO + MgO и менее 20% Na2O + К2О, оказался вязким, что не позволило достаточно эффективно выделить благородные металлы в компактный королек. В остальных случаях извлечение благородных металлов в черновой сплав, содержащий 59,6 - 63,3 % Ag и 0,06 % Au, составило 93,3 - 96,2 % серебра и 95,1 - 97,4 % золота.

Пример 2 (по прототипу). Серебросодержащий концентрат подвергали окислительному обжигу до соотношения между сульфидной и сульфатной серой в получаемом огарке - 1 : 2,7. Огарок шихтовали с флюсами в соотношении, мас.%: огарок 43,5; кальцинированная сода 52,2; флюорит 4,3. Плавку шихты вели при температуре 1200oC в течение 2 ч. В результате эксперимента получен металлический королек и шлак.

По данным пробирного анализа извлечение серебра и золота в сплав составило 97,6 и 97,8% соответственно.

Применение предлагаемого способа при пирометаллургической переработке серебросодержащих концентратов Дукатского ГОКа позволяет, при неизменном извлечении благородных металлов, сократить количество вводимых в шихту плавки флюсов. При этом полностью исключается из состава шихты флюоритовый концентрат, а расход наиболее дорогостоящего компонента шихты - кальцинированной соды сокращается на 40 - 50%. Используемый взамен соды кальцит или известняк является доступным и относительно дешевым материалом. К тому же сокращение на 10-15% выхода шлака при плавке концентрата имеет экологический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ СЕРЕБРОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 1997 |

|

RU2114203C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ СЕРЕБРОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174155C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ГРАВИТАЦИОННЫХ КОНЦЕНТРАТОВ | 2003 |

|

RU2240367C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ГРАВИТАЦИОННЫХ КОНЦЕНТРАТОВ | 1989 |

|

SU1649815A1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2002 |

|

RU2219264C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ СВИНЕЦ, ЦВЕТНЫЕ И БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2316606C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ГРАВИТАЦИОННЫХ СИЛИКАТНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ЗОЛОТО И СЕРЕБРО | 2002 |

|

RU2221062C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2012 |

|

RU2506329C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ И СУЛЬФИДЫ | 2006 |

|

RU2308495C1 |

| Способ переработки сульфидных концентратов, содержащих благородные металлы | 2017 |

|

RU2654407C1 |

Изобретение касается извлечения благородных металлов из флотационных серебросодержащих концентратов. Серебросодержащий концентрат подвергают обжигу в окислительно-восстановительных условиях до соотношения в огарке сульфидной и сульфатной серы 1:2 - 1:3, после чего огарок шихтуют с кальцинированной содой и кальцитом и приготовленную шихту плавят на шлак состава, маc. %: SiO2 - 41,6-47,5; Na2O + K2O - 22,0-31,4; CaO + MgO - 21,1-36,4, при следующем соотношении компонентов шихты, мас.%: огарок - 43,8-50,2; кальцинированная сода - 22,5-33,4; кальцит - 16,4-33,6. Технический результат - снижение общего расхода флюсов за счет исключения из состава шихты флюорита и частичной замены дорогостоящей соды на кальцит. 2 табл.

Способ извлечения благородных металлов из серебросодержащих концентратов, включающий окислительно-восстановительный обжиг концентрата до соотношения в огарке сульфидной и сульфатной сер 1:2 - 1:3, приготовление шихты, содержащей огарок и кальцинированную соду, и плавку полученной шихты с получением сереброзолотосодержащего сплава и шлака, отличающийся тем, что в состав шихты дополнительно вводят кальцит и плавку ведут на шлак состава, мас. %: SiO2 - 41,6 - 47,5; Na2O + K2O - 22,0 - 31,4; CaO + MgO - 21,1 - 36,4, при следующем соотношении компонентов шихты, мас.%:

Огарок - 43,8 - 50,2

Кальцинирования сода - 22,5 - 33,4

Кальцит - 16,4 - 33,6

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ СЕРЕБРОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 1997 |

|

RU2114203C1 |

| ГРЕЙВЕР Т.Н | |||

| и др | |||

| Сокращение потерь серебра при плавке на золотосеребряный сплав | |||

| Цветные металлы | |||

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| МАСЛЕНИЦКИЙ И.Н | |||

| и др | |||

| Металлургия благородных металлов | |||

| - М.: Металлургия, 1987, с.274-280 | |||

| Рукав высокого давления | 1988 |

|

SU1601450A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

2001-02-10—Публикация

1999-12-07—Подача