(54) СПОСОБ ОТДЕЛЕНИЯ ТИПОГРАФСКОЙ КРАСКИ ОТ ПЕЧАТНОЙ МАКУЛАТУРЫ

зуют гемицеллюлозу в количестве 1,0-,2% от веса абс. сух. волокна.

Использование в к рртве вещества, предотвращающего десорбцию частиц краски,гемицеллюлозы в количестве 1,0-4,2% от веса абс. сух. волокна позволяет снизить себестоимость единицы облагороженной продукции, в то же время физико-механические показатели облагороженного волокна остаются на высоком уровне.

Изобретение иллюстрируется следующими примерами.

Пример 1. Бумажную макулатурную массу распускают до волокнистой суспензии ю 2;5%-ной концентрацией волокон в воде при температуре 30° С с растворенными в ней следующими количествами химических веществ (% от веса сухой макулатуры): тринатрийфосфат или триполифосфат натрия - 6%; сульфо НОЛ (алкилбензолсульфонат) или сульфонат (алкилсульфонат) - 6, гемицеллюлоза - 4,2; гидроокись натрия (NaOH) - до рН суспензии 9,0.

Пример 2. Бумажную макулатурную массу распускают до волокнистой суспензии с 3%-ной концентрацией волокон в воде при температуре 50-55°С с растворенными в ней следующими количествами химических веществ (% от веса сухой макулатуры): тринатрийфосфат - 5 или тррполифосфат натрия. - 3; сульфонол (алкилбензолсульфоната) или сульфонат (алкилсульфонат) - 3; гемицеллюлоза 2,5; гидроокись натрия (NaOH) - до рН суспензии 10,5.

Примерз. Бумажную макулатурную массу распускают до волокнистой суспензии с 3,5%-ной концентрацией волокон в воде при температуре 55-60°С с растворенными в ней следующими количествами химических веществ (% ot веса сухой макулатуры): тринатрийфосфат - 4,5 или триполифосфат натрия 3; сульфонол (алкилбензолсульфонат) или сульфонат (алкилсульфонат) - 2,8; гемицеллюлоза - 2; гидроокись натрия (NaOH) - до рН 10,5.

П р и м е р 4. Бумажную макулатурную массу распускают до волокнистой суспензии с 4%-ной концентрацией волокон в воде при температуре 45-50° С с растворенными в ней следующими количествами химических веществ (% от веса сухой макулатуры): тринатрийфосфата - 4 или триполифосфата натрия - 3; сульфонол (алкилбензолсульфонат) или (алкилсульфонат) - 2,5; гемицеллюлоза - 1,5; рН суспензии должно быть 10.

П р и м е р 5. Бумажную макулатурную .массу распускают до волок шстой суспензии с 5%-ной концентрацией волокон в воде при

температуре 60-70 С с растворенными в ней следующими количествами химических веществ (% от веса сухой макулатуры): тринатрийфосфат - 3 или триполифосфат натрия - 2,5; сульфонол (алкилбензолсульфонат) или сульфоната (алкилсульфонат) - 2,5; гемицеллюло а 4; рН суспензии доводят до 9,5.

П р и м е р 6. Бумажную меакулатурную массу распускают до волокнистой суспензии с 6%-ной концентрацией волокон в воде при температуре 50-55°С с растворенными в ней следующими количествами химических веществ (% от веса сухой макулатуры): тринатрийфосфат - 2,5 или триполифосфат натр1ш - 1,5; сульфонол (алкилбензолсульфонат) или сульфо ната (алкилсульфонат) - 1,5; гемицеллюлоза - 2; рН суспензии доводят до 10 добавкой гидроокиси натрия (NaOH).

Пример. Бумажную макулатурную массу распускают до волокнистой суспензии с 10%-ной концентрацией волокон в воде при температуре 80-85°С с растворенными в ней следующими количествами химических веществ (% от веса сухой макулатуры); тринатрийфосфат - 0,6 или триполифосфат натрия - 0,6; сульфонол (алкилбензолсульфонат) или сульфонат (алкилсульфонат) - 1,0; гемицеллшлоза - 1,0; рН суспензии доводят до 9,0 добавкой гидроокиси натрия (NaOH).

П р и м е р 8. Бумажную макулатурнзто массу распускают до волокнистой суспензии с 3,0%-ной концентрацией волокон в воде при температуре 40-55°С с растворенными в ней .следующими количествами химических веществ (% от веса сухой макулатуры): тринатрийфосфат - 2,0 или триполифосфат натрия - 2,0; сульфонол (алкилбензолсульфоната) - 2,0 или сульДонат (алкилсульфонат) - 2,0; гемицеллюлоза - 1,5; рН суспензии доводят до 10,0 добавкой гидроокиси натрия (NaOH).

ri р и м е р 9. Бумажную макулатурную массу распускают ДО волокнистой суспензии с 3,5%-ной концентрацией волокон в воде при температуре 45°С с растворенными в ней следующими количествами химических веществ (% от веса сухой макулатуры): тринатрийфосфат - 2,0 или триполифосфат натрия - 2,0; сульфонол или сульфоната - 2,2 гемицеллюлоэа - 1,0; рН суспензии доводят до 10,5 добавкой гидроокиси натрия.

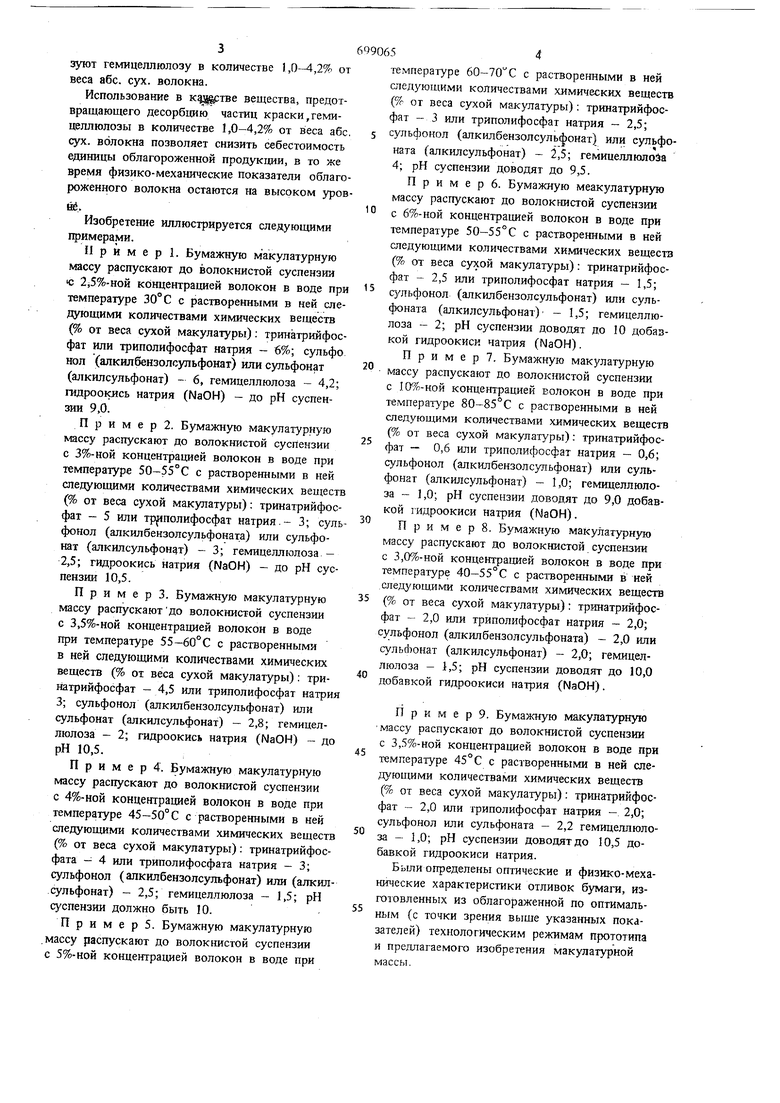

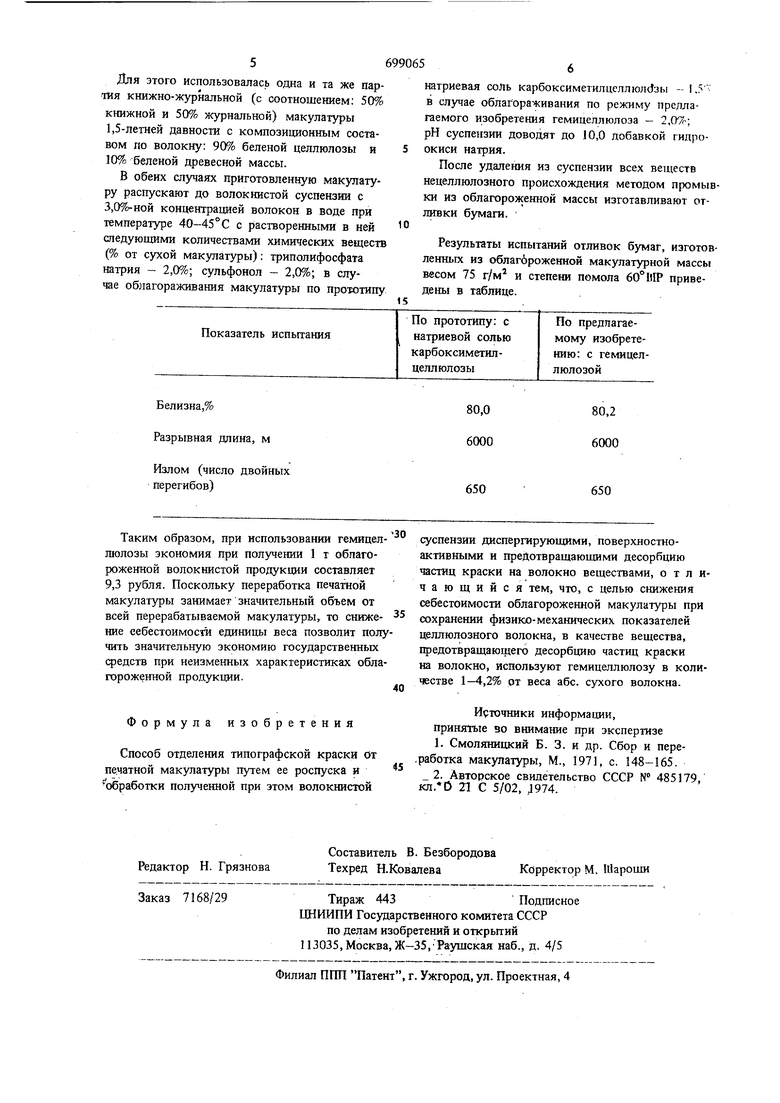

Были определены оптические и физико-механические характеристики отливок бзмаш, изготовленных из облагораженной по оптимальным (с точки зрения выше указанных показателей) технологическим режимам прототипа и предлагаемого изобретения макулатурной массы. 56 Для этого использовалась одна и та же партия книжно-журнальной (с соотношением; 50% книжной и 50% ясурнальной) макулатуры 1,5-летней давности с композиционным составом по волокну: 90% беленой целлюлозы и 10% беленой древесной массы. В обеих случаях приготовленную макулатуру распускают до волокнистой суспензии с 3,0%-ной концентрацией волокон в воде при температуре 40-45° С с растворенными в ней следующими количествами химических веществ (% от сухой макулатуры): триполифосфата натрия - 2,0%; сульфонол - 2,0%; в случае облагораживания макулатуры по прототипу натриевая соЛь кapбoкcимeтилцeллюлdзы - 1.5 в случае облагораживания по режиму предлагаемого изобретения гемицеллюлоэа - 2,0%; рН суспензии доводят до 10,0 добавкой гидроокиси натрия. После удаления из суспензии всех веществ нецеллюлозного происхождения методом промывки из облагороженной массы изготавливают отливки бумаги. Результаты испытаний отливок бумаг, изготовленных из облагброженной макулатурной массы весом 75 г/м и степени помола 60° WP приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отделения типографскойКРАСКи OT пЕчАТНОй МАКулАТуРы | 1975 |

|

SU817116A1 |

| Способ отделения типографской краски от печатной макулатуры | 1978 |

|

SU697618A1 |

| Способ отделения типографской краски от печатной макулатуры | 1974 |

|

SU485179A1 |

| Способ отделения топографической краски от печатной макулатуры | 1974 |

|

SU500309A1 |

| Способ удаления типографской краски из печатной макулатуры | 1974 |

|

SU658201A1 |

| Способ обработки печатной макулатуры | 1978 |

|

SU717195A1 |

| Термомеханическая масса из соломы гороха и способ изготовления из неё бумаги и картона | 2023 |

|

RU2817124C1 |

| СПОСОБ ОБЛАГОРАЖИВАНИЯ ПЕЧАТНОЙ МАКУЛАТУРЫ | 2010 |

|

RU2435892C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАГИ | 2019 |

|

RU2723819C1 |

| Способ подготовки волокнистой массы из печатной макулатуры | 1989 |

|

SU1663078A1 |

Авторы

Даты

1979-11-25—Публикация

1977-11-16—Подача