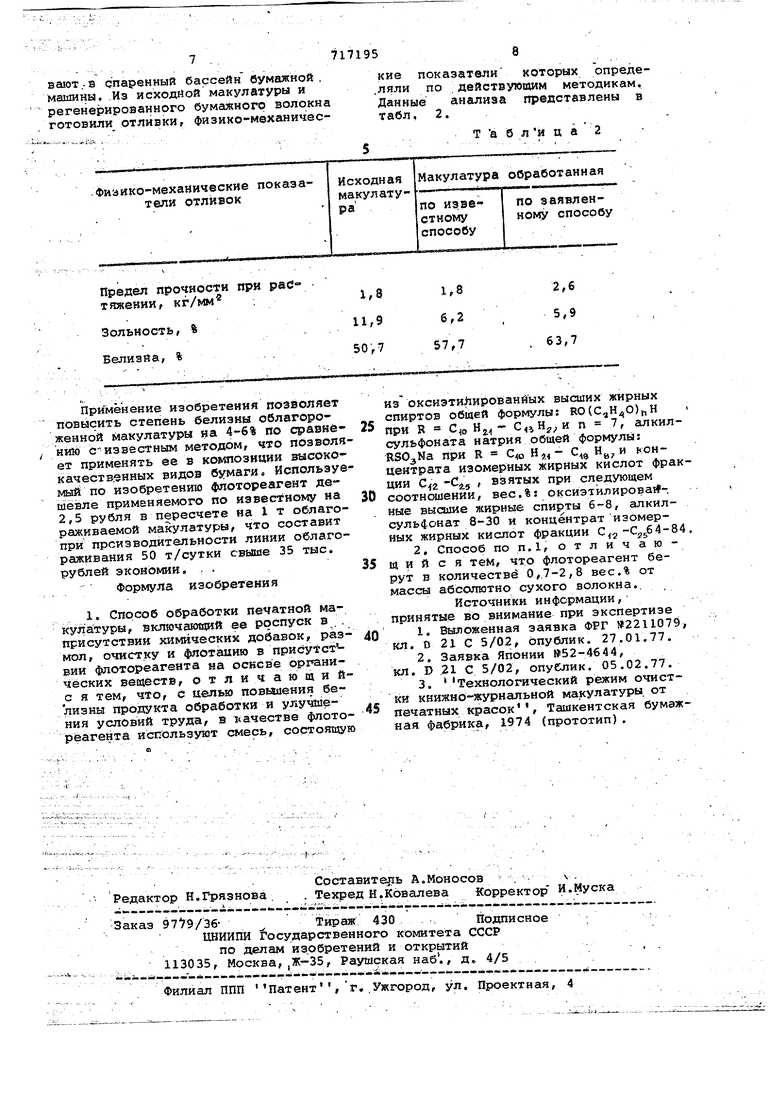

1 . Изобретение относиться к способу.,,, облагораживания печатной смешанной макулатуры для использования ее в композиции высококачественных видов бумаги и предназначено для использования в целлюлозно-бумажной промышленности. . . .. Известны несколько способов облагораживания печатной макулатурыг промывка; флотация; комбинированный; механо-химическйй; дисперсионный экстракционный. . } , Изобретение относится к флбтацйрнному способу облагораживания ной макулатуры, который по сфавйёййЬ с другими обладает рядом преимуществ незначительные потери волокна (3-5%) небольшой расход.свежей воды незна чительное загрязнение стоков, ..-v, Известен способ облагораживайия печатной макулатуры и устройство ДЛЯ его Осуществления. Способ характеризуется тем, что печатную макуя туру обрабатывают щелочью и поверхнбст-. но-активным веществом, а также Tisiprie новыми, алифатическими или ароматическими углеводородами 1. . Недостатком этого способа явЛяеТся применение токсичных и горючих ор ганических соединений, а именно ,тер|пеновых алифатических или арОмати- . ческих углеводородов. Известен способ удаления типографской краски с печатной макулатуры. Макулатуру обрабатывают смесью, со-, держащей роль, щелбчноземельногб ме- . талла, алюминиевую СОЛЬ , соль винка, гидроокись щелочного металла (или карбонат щелочного металла иля сили- . кат натрия или их смесь), -поверхностно-активное вещество, высшую гщифатйческую кислоту и воду. Затем полученную суспензшо подвергают флотации t2j. Недостатком этого способа является применение большого количества реагентов, что усложняет ведение технологического процесса. Наиболее близким к описываемому . изобретению по техничгеской сущности является способ очистки книжно-журнйльной макулатуры от печатной краски.- ..-- . / . -.-Печатная смаяаиная макулатура со степенью белизны 50,0-58,0% распускается в гидроразбивателе при темпе.ратуре 50-бОС в присутствии хими- . ческих добавок, вес.%:.едкий натр ;1,5-2; жидкое стекло 2-3; жидкое. .. Вмыло 1,5-2; синтамид-5 0,07-0,1; керосин 0,5-0,7. Жидкое№шо представляет собой . кёйййейые мьша нормальных ненасыщенных Мирных кислот, получаемых из натуральных жиров {РТУ-106-73). Синтамид-5 - алкилоламид, оксиэтилированный на 5 молей окиси этилена (ТУ 6-02-640-71). При этом концентрация .макулатурной массы должна быть не менее 4 вес.%, рН среды 10,5-11. Через 5-10 мин после начала работы в гидрораэбиватель вводят пергидроль в количестве 1,3-1,5 вес. и продолжают роспуск. Процесс роспуска ведут в течение-20 мин. Далее макулатурная масса очищается, разма лывается и. подается на флотомашину. Макулатурная масса, разбавленная до концентрации 0,8-1,0 вес.%, перемешивается и аэрируется воздухом при температуре не менее и рН 8. Частицы печатных красок закрепляютс при этом на пузырьках воздуха и вын сятся на поверхность массы, образуя пену, которая удаляется. Макулатурная масса очищается в узлоловителе и Hia Центриклинерах и поступает в бак сборник, откуда перекачивается в спаренный бассейн буммашины для дозировки в композицию белых видов бу маги, а именно в писчую бумагу № 1 и рисовальную. ИспользЬвание в качестве флоторе агента смеси веществ: синтамида-5, жидкого мыла, керосина позволяет в лабораторном процессе повысит бе лизну облагороженной макулатуры с 52 до 58,9%, а в производственном процессе - до 68%, что объясняется применением аэролифтной флотомашины 13. Недостатком этого способа являет ся то, что получаемое регенерирован ное волокно не обладает белизной, необходимой для использования : бумагах с оптическим отбеливателем, белизна которой по ГОСТ 18510-73 составляет 83% и введение в компози цию такой бумаги Макулатурного воло на , регенерированного по известному способу, в количестве 10-20% не обе печивает качгестЬенных показателей п ГОСТ..... Цель изобретения - повышение белизны продукта обработки и улучшени условий труда. Поставленная. цеАь достигается тем, что печатную макулатуру распус кают в присутствии химических добавок, размалывают, очищают и флотируют в присутствии флотореагента, состоящего из следующей смеси, вес, оксиэ илйрованные высшие жирные спирты общей формулы ROjCgH O) Н при R .и п 7 - 6т8; алкилсульфонат натрия--общей формулы при R С Н, т- C. 8-30 кoнцeнtpaт изомерных жирных кислот фракции , - 64-84. Предпочтительно флотореагент брать в количестве 0,7-2,8 вес.% от массы абсолютного сухого волокна. Изобретение отличается от известного технического решения использованием в качестве флотореагента смеси, состоящей из оксиэтилированных высших жирных спиртбв (техничасгкое название синтанол ДТ-7), алкилсульфоната натрия и концентрата изоМерных жирных кислот фракции взятых соответственно при следующем соотношении, вес.%г 6-8; 8-30; 64-84. Концентрат изомерных жирных кислот является отходом производства при получении очищенных синтетических жирных кислот фракции , -21 21 -as заменителей технического стеарина и кислот кокосового масла. В процессе флотации концентрат изомерных кислот участвует в виде мыл щелочных металлов (К, Na). В макулатурную массу можно вводить как готовйе мыла, так и концентрат изомерных кислот, которые омыляются щелочью, содержащейся в водном растворе.Изобретение иллюстрируется следующими примерс1ми, , Пример 1. 80 г смешанной (с различными видами печати) книжножурнальной макулатуры с белизной 52% подвергсшзт роспуску в быстроход-ной мешалке с числом оборотов крылатки 3000 при концентрации 4% и температуре в присутствии химических доба-вок, г: NaOH - 1,6 - 2,4 HgOg - 1,6, рН среды 10-11. Отстаивают массу в течение 1,5 ч при температуре . Разбавляют макулатурную массу до,концентрации 0,8%, вводят 1,28 г флото- реагента (1,6 вес.% к а.с.в) в виде смеси, г: синтанол ДТ-7 0,08; алкмлсульфонат 0,36; концентрат изомерных жирных кислот фракции содержащий 40% изокислот 0,84,й флотируют при рН 8 и температуре 40СС на лабораторном флотаторе, сконструи iPOBaHHOM по типу флотатора фирмы Фойт, Из очищенного бумажного волокна делают отливки и анализируют их по действующим методикам. Белизна регенерированного волокна составляет 61,5%, т.е. повышается по сравнению с исходной на 9,9%. 11ример2. 80г смешанной макулатуры с белизной 52% обрабатывают аналогично примеру 1. Применяют флотореагент в виде смеси, г: синтанол ДТ-7 0,16; алкилсульфонат 0,48; концентрат изомерных жирных кислот фракции C/iz.-Cgg , содержащий 40% изокислот 1,6.Вводят 2,24 г флотореагента (2,8 вес,% к а.с.в.).Белизна отливок из регенерированного волокна составляет 63,5%,т.е. повышается на 11,5%

Пример 3. 80 г смаданной макулатуры с белизной 52% обрабатывают аналогично примеру 1. Применяют флотореагент в виде смеси, г: синтанол ДТ-7 0,08; алкилсульфонат 0,16 концентрат изомерных жирных кислот фракции t содержащий 40% изокислот,0,80. Вводят 1,04 г флотореагента (1,3 вес.% к а.с.в.). Белизна отливок из регенерированного волокна составляет 64,0%, т.е. повьЛиается по сравнению с исходной ,

Пример 4. 80 г смешанной , макулатуры с белизной 52% обрабатывают аналогично примеру 1. Применя-.

Белизна исходной маку- латуры

о

Белизна макулатуры, очищенной известным СПОСОбом

Белизна макулатуры очищенной по изобретению

Среднее относительное увеличение белизны (известный способ)

Среднее относительное увеличение белизны (изобретение)

П р и м е ч а н и а:- I- синтанол ДТ-7;

Пример 4. 150 г макулатуры с офсетной печатью, содержащей 4050% древесной массы, с белизной 50,7% распускают в гидроразбивателе ГП-1М при концентрации 5% и температуре 50-60с в присутствии химикатов: NaOH - 3 кг; - 4,5 кг/ H,j02 - 3 кг и флотореагента - смесь синтанола ДТ-7 - 0,1 кг, алкилсульфоната - 0,3 кг, концентрата изомерных жирных кислот фракции С zs (40%-ный) - 1 кг, при рН среды 10-11 Продолжительность роспуска 1520 мин в зависимости от проклейки -макулатуры. Волокнистую массу направляют через очиститель высокой концентрации в аккумулирующий бассейн для отстоя массы в течение 6090 мин. Перед подачей на флотомашину

ют флотореагент в виде смеси, г: синтанол ДТ-7 0,08; алкилсульфонат 0,32; концентрат изомерньах жирных кислот фракции -Сг , содержащий 40% изокислот, 0,80. Вводят 0,96 г флотореагента (1,2 вес.% к а.с.в.). Белизна отливок из регенерированного волбкна составляет 60,9%, т.е. повышается по сравнению с исходной на 8,9%.

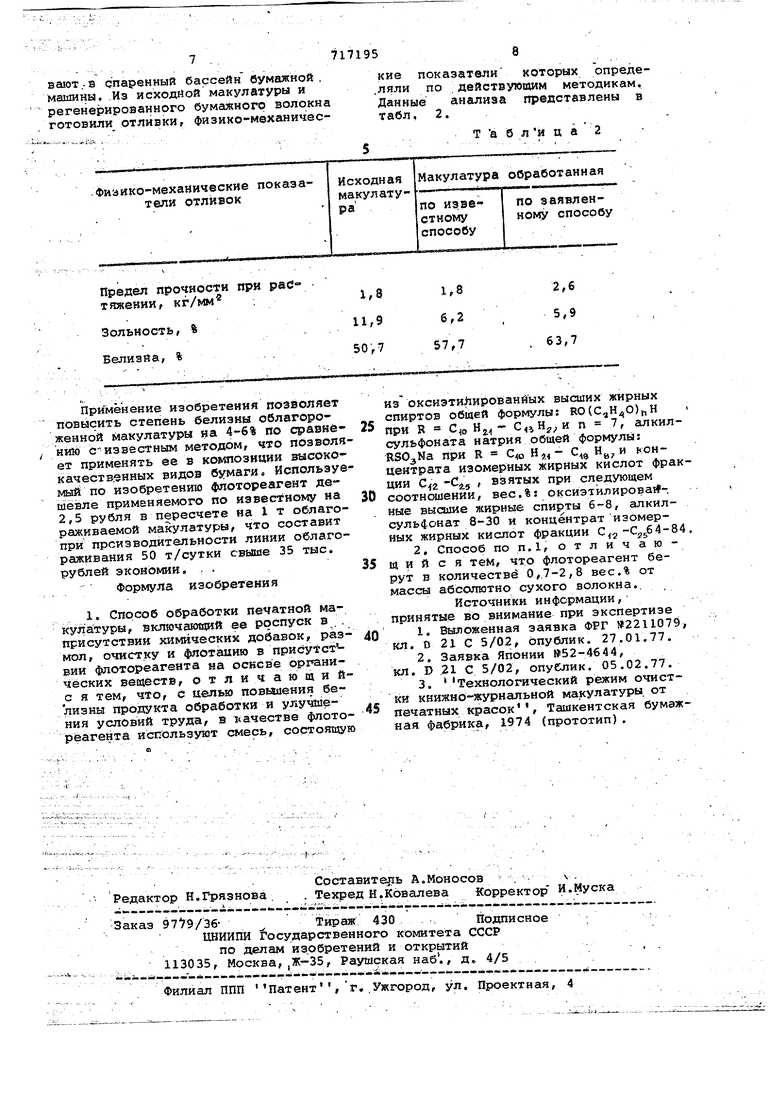

5 табл. iприведены результаты

0 испытаний отливок из исходной макулатуры, из макулатуры,облагороженной по изобретению и известному способу.

Т а б л и ц а I

52

58,9.

63,5 64,0

60,9

6,9

10,6

J - алкилсульфонат;

Ш - концентрат изомерных жирных : кислот фракций с.,2 -Gas t со. держащий 40% изокислот.

.волокнистую массу направляют на пульсационную мельницу МП-ВО, где массу разбавляют горячей водой до

50 концентрации 0,7-1%. Общее время теплохимической обработки макулатуры должно быть не менее 1,5 ч. Далее волокнистую массу подают на аэролифТ ную флотомашину АФМ-1,25. Отделение

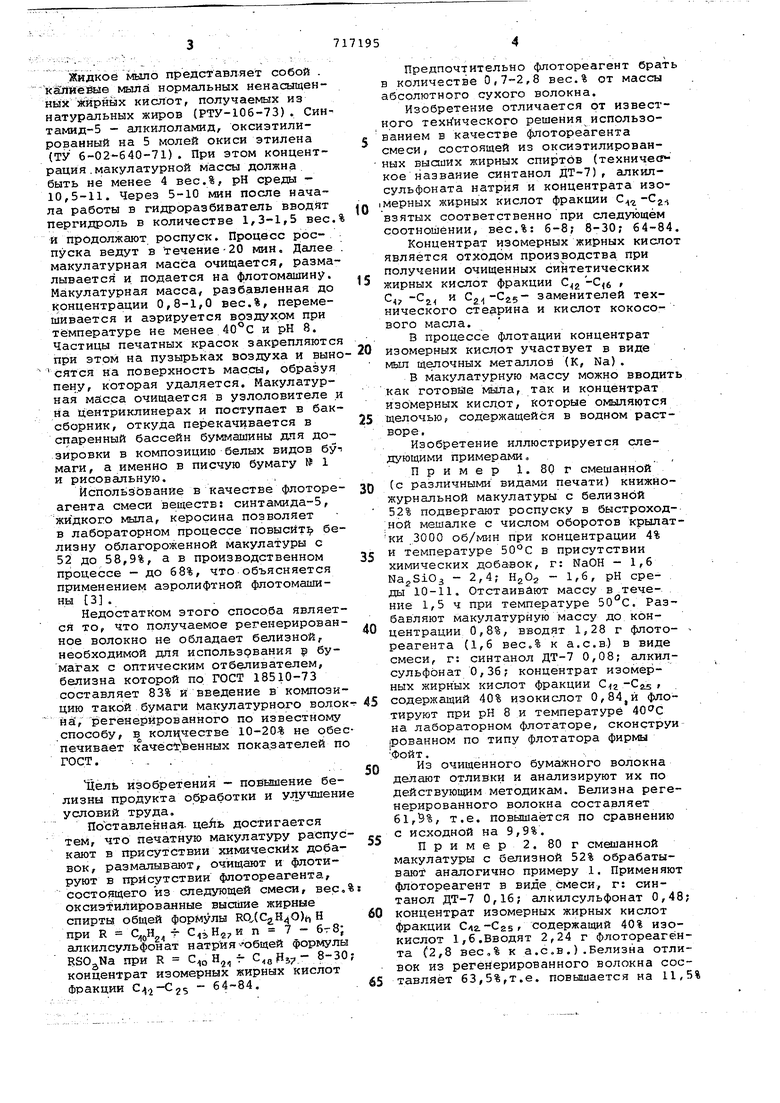

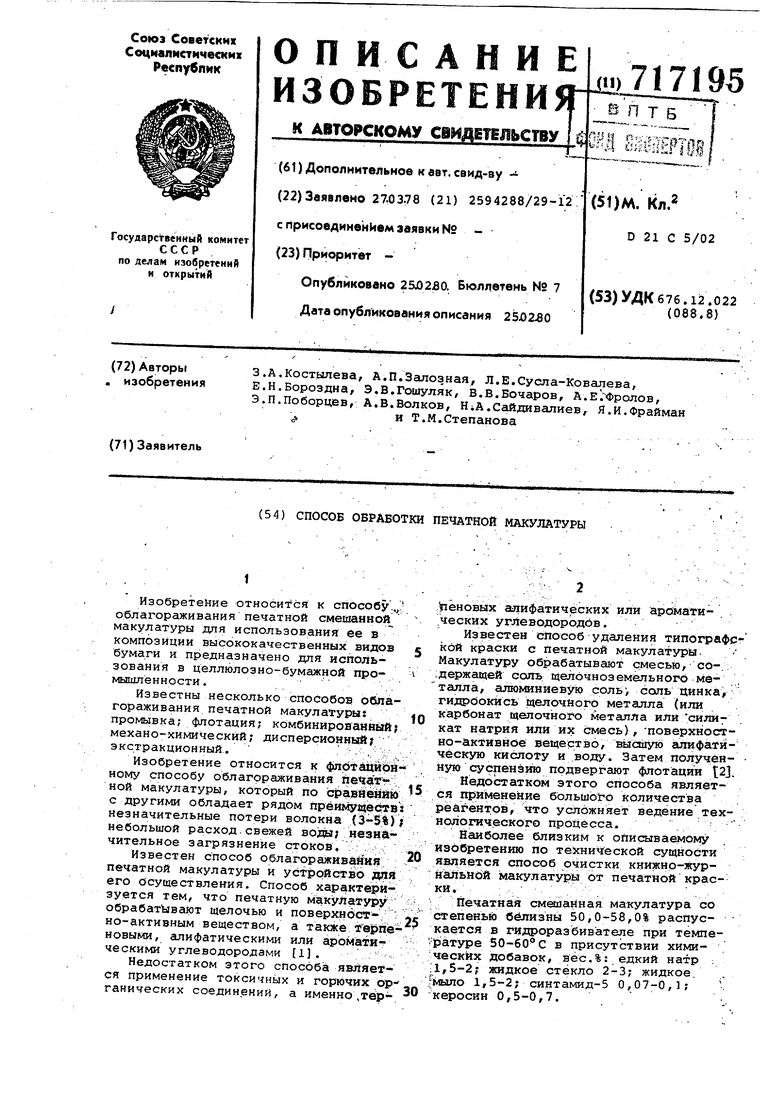

5 краски в процессе флотации ведут при температуре 40-42С и рН - 8. После флотации масса самотеком no-f ступает на узлоловр(тель, где происходит очищение от различных включе60 ВИЙ, а затем в бак-сборник, откуда масса:поступает на одноступенчатую очистку от песка и других загрязнений на центриклинерах № 601. Подготовленную таким образом массу подают в бак-сборник и .цалее.лерекачивают,-8 спаренный барсейн бумажной , машины. .Из исходной макулатуры и р1егенерированного бумажного волокна готовили отливки, физико-механичесПрименение изобретения позволяет повысить степень белизны облагороженной макулатуры на 4-6% по сравненик) С известным методом, что позволяет применять ее в композиции высококачеств.нных видов бумаги. Используе№ай по изобретению флотореагент дешевле применяемого по известному на 2,5 рубля в пересчете на I т облагораживаемой макулатуры, что составит при прсизводихальности линии облагораживания 50 т/сутки свыше 35 тыс. рублей экономии. , .

Формула изобретения

1. Способ обработки печатной маКула туры, включающий ее роспуск э . присутствии химических добавок, размол, очистку и флотацию в присутствии флотореагента на осксве ррг анических веществ, отличающийс я тем, что, с целью повьшения белизны продукта обработки и улучшения условий труда, в качестве флотореагента используют смесь, состоящуюкие показатели которых опреде,ляли по действующим методикам. Данные анализа представлены в табл, 2.

Т а б л и ц а 2

из оксиэтийированйых высших жирных спиртов общей формулы: RO(C,,)H при R Н, - ,у;И п 7, алкилсульфоната натрия общей формулы;

RSO,Na при R

С/о Н лд -

-40 п,- Сдй Н,И КСНцентрата изомерных жирных кислот фракции i.9 I взятых при следующем

соотношении, вес.% оксиэтилирова -. ные высшие жирные спирты 6-8, алкилсуль4онат 8-30 и концентрат изомерных жирных кислот фракции C.-(l,-й, 2, Способ ПОП.1, отличающ и и с я тем, что флотореагент берут в количестве 0,7-2,8 вес.% от массы абсолютно сухого волокна..

Источники информации, принятые во внимание при экспертизе

1. Выложенная заявка ФРГ W2211079, Кл. о 21 С 5/02, опублик. 27.01.77.2.Заявка Японии S52-4644,КЛ. D .21 С 5/02, опуСлик. 05.02.77.

3.Технологический режим очистки книжнс1-журнальной макулатуры, отпечатных красок , Ташкентская бумажная фабрика, 1974 (прототип).