Изобретение относится к способам получения бумаги, в том числе картона и аналогичного материала из макулатурного сырья с использованием термомеханической массы из соломы гороха и может найти применение в целлюлозно-бумажной промышленности. В частности, заявляемый способ может быть использован при получении бумаги и картона для плоских слоев гофрированного картона.

Основным сырьем для получения бумаги и картона для плоских слоев гофрированного картона является макулатурное волокно разных сортов, в частности, полученное из картонной тары. Это макулатура марки МС-5Б и МС-6Б. Ее используют для получения бумаги для всех слоев гофрированного картона.

При неоднократном использовании макулатурного волокна в последнем увеличивается содержание мелкого волокна, что приводит к потере механической прочности изготовляемой продукции, провалу большей части мелкого волокна в процессе обезвоживания бумажной массы на сетке картоноделательной машины и ухудшению обезвоживания бумажной массы на сетке.

Для изготовления картона из макулатуры ее необходимо подвергать дорогостоящему глубокому облагораживанию для улучшения механических свойств. Вышеотмеченная проблема решается, например, повышением механической прочности бумаги или картона из макулатуры путем применения различных технологических приемов и функциональных добавок к волокнистой массе.

Известен способ подготовки макулатурной массы для изготовления элементарных слоев многослойной бумаги и картона (Патент РФ 1719503, D21B 1/12, D21F 11/00, опубл. 15.03.92). В способе предусматривается использование для изготовления среднего и нижнего слоев картона специально подготовленной низкосортной макулатурной массы. Ее подготовку осуществляют путем сортирования и фракционирования массы на длинноволокнистую фракцию со степенью помола 14-30°ШР в количестве 40-60% от общей массы волокна и коротковолокнистую массу со степенью помола 50-65°ШР. Длинноволокнистую фракцию размалывают до степени помола 40-50°ШР, а коротковолокнистую фракцию фракционируют с удалением волокна со степенью помола 80-95°ШР в количестве 10-20% от массы абсолютно сухого волокна. Эта часть волокна выводится из технологического процесса. Затем смешивают размолотую длинноволокнистую и отфракционированную коротковолокнистую фракции с получением бумажной массы. Из этой массы изготавливают бумагу для среднего слоя трехслойного картона или для среднего и нижнего слоев четырехслойного картона. В способе средний слой получают с массой 100 г/м2. Однако в описании приводятся лишь характеристики картона массой 320 г/м2.

Недостатком этого способа является высокая сложность процесса приготовления макулатурной бумажной массы для указанных слоев картона и значительная потеря волокна.

Известен способ получения бумаги (Патент РФ 2723819, D21F 11/12, опубл. 17.06.2020). При осуществлении данного способа проводят подготовку макулатурного сырья следующим образом. В производственных условиях макулатуру марки МС-5Б распускают в гидроразбивателе, проводят очистку от грубых включений на вихревых конических очистителях, сортируют, фракционируют с выделением длинноволокнистой и коротковолокнистой массы и сгущают. Грубую фракцию размалывают, после чего смешивают с мелкой фракцией и проводят тонкую очистку на вихревых конических очистителях. В результате проведенных технологических операций с подготовленным сырьем получают волокнистую массу из макулатурного сырья концентрацией 3,2-3,5% со степенью помола 36-40°ШР.

В данном способе не указывается количественная величина выделенных при фракционировании длинноволокнистой и коротковолокнистой масс, что усложняет реализацию способа на практике.

В вышеотмеченных патентах оптимизацию подготовки макулатурного сырья авторы пытаются достичь за счет технологических приемов, таких как фракционирование и отдельный размол длинноволокнистой фракции при изготовлении бумаги и картона. Повысить бумагообразующие свойства макулатурного сырья при изготовлении бумаги и картона возможно за счет введения в волокнистую массу различных химических упрочняющих веществ

Известен способ изготовления картона для плоских слоев гофрированного картона (Патент РФ 2765459, D21F 11/12, опубл. 31.01.2022). По технологии указанный картон для плоских слоев гофрированного картона изготавливают из макулатурного волокна, и он предназначен для изготовления упаковочной тары в виде ящиков и лотков для упаковки овощей, фруктов, а также охлажденных и замороженных продуктов. Для обеспечения специфических свойств картона и бумаги авторы предложили ввести в композицию бумажной массы химикаты, способствующие повышению влагопрочности, улучшению впитываемости, а также для повышения прочности в сухом состоянии картона Картон содержит гидрофобный клей и упрочняющий крахмал в массе и/или на поверхности и влагопрочную смолу в массе. Дополнительно картон содержит в массе катионную смолу на основе полиакриламида. Способ получения картона заключается в том, что гидрофобный клей и влагопрочную смолу разбавляют водой и смешивают между собой. Затем в бумажную массу вводят полученную смесь, катионный крахмал и катионную смолу на основе полиакриламида. Формируют слой картона и подвергают его поверхностной обработке составом, включающим гидролизованный крахмал и гидрофобный клей.

Технический результат изобретения состоит в обеспечении повышения прочности картона во влажном состоянии благодаря ускорению реакция образования влагопрочных химических связей, увеличению количества таких связей между волокнами сырья без увеличения расхода влагопрочной смолы, а также в снижении впитываемости воды при длительном контакте с ней.

Полученный данным способом картон обладает повышенной прочностью во влажном и сухом состоянии и пониженной впитываемостью воды, при этом эффект влагопрочности, который зависит от развития влагопрочных химических связей смолы ППЭ, развивается в картоне в большей степени и существенно быстрее, а именно на 50-60% в течение нескольких часов и почти полностью в течение 1-2 суток.

Из недостатков указанного способа можно отметить, что использование дефицитных и дорогих в стоимостном плане химикатов может существенно сказаться на цене картона для плоских слоев гофрированного картона.

Применение повышающих прочность химических веществ для бумаги или картона, как правило, оказывается ограниченным по соображениям стоимости. Даже если бы существовали подходящие химические вещества, они не могли бы использоваться, если они являются чрезмерно дорогостоящими, и значит, увеличивают цену конечного изделия. Следовательно, существует постоянная потребность в новых экономичных альтернативах для улучшения прочностных свойств бумаги и картона.

Наиболее близким по технологической сущности и достигаемому результату к предлагаемому изобретению является способ получения картона для плоских слоев гофрированного картона. (Патент РФ 2233929, D21F 11/12, опубл. 10.08.2004).

Суть данного способа в том, что в картоне для плоских слоев гофрированного картона, состоящего из верхнего волокнистого слоя, среднего и нижнего волокнистых слоев на основе макулатуры и поверхностного покрытия, нанесенного на верхний и/или нижний слой, согласно изобретению верхний слой содержит 100% макулатуры, средний и нижний слои дополнительно содержат полуфабрикат высокого выхода - химико-термомеханическую массу (ХТММ) со степенью помола 40-50оШР, полученную путем химической обработки раствором едкого натра в две стадии с одновременной пропаркой в шнековом аппарате, а макулатура взята со степенью помола 50-55°ШР, при этом средний волокнистый слой содержит указанные компоненты при следующем их соотношении, мас. %: химико-термомеханическая древесная масса 40-60 и макулатура 40-60; нижний волокнистый слой содержит указанные компоненты при следующем их соотношении, мас. %: химико-термомеханическая древесная масса 25-35 и макулатура 65-75, а масса покрытия составляет 0,2-2,5 г/м2.

При этом химико-термомеханическую древесную массу получают из смеси березы и осины в одношнековом аппарате в две стадии с одновременной пропаркой. Первую стадию осуществляют раствором едкого натра с концентрацией 20-25 г/л при его расходе 2,5-4,0% в ед. Na2O от массы абсолютно сухой щепы при температуре 100-120°С. Вторую стадию осуществляют раствором едкого натра с концентрацией 26-30 г/л при его расходе 4,5-5,5% в ед. Na2O от массы абсолютно сухой щепы при температуре 150-160°С, а в качестве макулатуры используют макулатуру МС-6 -макулатуру от использованных ящиков и отходов гофропроизводства. Поверхностное покрытие, нанесенное в клеильном прессе, имеет массу покрытия 0,2-2,5 г/м2, предпочтительно на основе крахмала или натриевой соли карбоксиметилцеллюлозы. При этом в качестве крахмала используют катионный кукурузный или картофельный крахмал.

Авторам удалось за счет совершенствования технологического процесса получить картон для плоских слоев гофрированного картона с более высокими показателями качества в сравнении с известным способом. В данном конкретном случае при изготовлении картона для плоских слоев гофрированного картона не использовались дорогостоящие проклеивающие и удерживающие химикаты.

Существенным недостатком известного способа является то, что получение ХТММ из лиственной древесины осуществляется в жестких температурно-временных параметрах и при высоком расходе гидроксида натрия на ее обработку. Использование в процессе производства ХТММ гидроксида натрия приводит к существенным проблемам экологического характера.

Признаки прототипа, совпадающие с признаками заявляемого изобретения: роспуск макулатурной массы; получение полуфабриката высокого выхода; наличие вспомогательных химических веществ.

Задача настоящего изобретения заключается в том, чтобы сократить до минимума или даже устранить существующие недостатки предшествующего уровня техники.

Еще одной технической задачей настоящего изобретения является создание экологически привлекательного, технологически целесообразного способа, обладающего повышенными эксплуатационными удобствами, который позволит упростить аппаратурное оформление, обогатить целевой продукт отличными потребительскими свойствами, характеризующимися высоким выходом и механической прочностью, позволяющими расширить диапазон областей его применения путем оптимизации последовательности действий, их режимов и используемых реагентов.

Технический результат состоит в обеспечении высокого выхода целевого продукта с получением полуфабриката с высокими показателями качества и пригодного в бумажной промышленности при производстве бумаги и картона для плоских слоев гофрированного картона или для получения разовой экологически чистой посуды и упаковки.

Поставленная задача решается, а технический результат достигается тем, что в способе изготовления бумажной массы, содержащей макулатурное волокно, полуфабрикат высокого выхода, проклеивающие и упрочняющие компоненты, для изготовления из нее бумаги и картона, подготовку макулатурного волокна проводят путем его диспергирования до степени помола 35-50°ШР с получением волокнистой массы, в качестве полуфабриката высокого выхода используют термомеханическую массу из гороховой соломы, полученной путем пропарки ее при температуре 60-90°С в течение 20-30 минут в присутствии поверхностно активного вещества ПАВ и карбамида, отделяют конденсат от пропарки, а гороховую солому подвергают термообработке при температуре 100-130°С в течение 20-60 минут с последующим размолом и сортированием, смешивают макулатурное волокно и термомеханическую массу в соотношении от 20:80 до 80:20 с получением волоконной смеси, затем в волоконную смесь вводят проклеивающий компонент в количестве 1,5-2,5 кг/т от массы абсолютно сухого волокна и упрочняющий компонент в количестве 4,0-6,0 кг/т от массы абсолютно сухого волокна и получают бумажную массу, которую обезвоживают, прессуют и сушат.

В качестве ПАВ используют ОП-7 или ОП-10, представляющие собой продукты обработки смеси моно- и диалкилфенолов окисью этилена поверхностно-активные вещества, в количестве 0,5-0,9 кг/т от массы абсолютно сухого сырья.

Используют карбамид с расходом 6,0-8,0 кг/т от массы абсолютно сухого сырья.

В качестве проклеивающего компонента используют клей «Ультрасайз».

В качестве упрочняющего компонента используют катионный крахмал.

Признаки заявляемого технического решения, отличительные от прототипа, - макулатурное волокно диспергируют до степени помола 35-50°ШР. В качестве полуфабриката высокого выхода применяют термомеханическую массу из гороховой соломы, полученную путем предварительной пропарки соломы при температуре не выше 90°С в присутствии ПАВ и карбамида, после чего гороховую солому подвергают термообработке при температуре 100-130°С в течение 20-60 минут с последующим размолом и сортированием. После чего диспергированное макулатурное волокно и термомеханическую массу (ТММ) из гороховой соломы смешивают в соотношении от 20:80 до 80:20, соответственно, с получением волоконной смеси.

Растущий спрос на картон и дефицит волокна для макулатурных картонов представляют возможность для организации производства картона из альтернативного недревесного сырья с качественными характеристиками выше макулатурных, особенно в ценовых параметрах макулатурного картона.

Рассмотрение вопроса использования волокнистых полуфабрикатов из недревесного сырья, таких как солома злаковых и бобовых культур, льна и хлопка при изготовлении бумаги и картона для плоских слоев гофрированного картона является своевременным. Полуфабрикаты из указанного сырья легче размалываются до заданной степени помола, но трудней обезвоживаются по сравнению с полуфабрикатами из древесины. Применение, например, полуфабрикатов из соломы в композиции бумаги способствует равномерности вырабатываемой бумаги, уменьшению ее пылимости, а также повышению показателей сопротивления бумаги выщипыванию и истиранию.

В соответствии с настоящим изобретением технология получения бумаги и картона для плоских слоев гофрированного картона и термомеханического способа получения волокнистого полуфабриката из соломы гороха включает в себя следующие этапы:

• роспуск макулатуры на волокна;

• очистку макулатурной массы от примесей;

• размол макулатурной массы до определенной степени помола;

• тонкую очистку макулатурной массы;

• удаление по меньшей мере большей части воздуха, имеющегося в соломе, то есть пропарка соломы;

• термомеханическую обработку соломы в среде насыщенного пара при повышенной температуре;

• размол обработанной гороховой соломы до достижения заданных значений степени помола;

• составление из макулатурного волокна и ТММ из гороховой соломы бумажной композиции;

• введение в бумажную композицию проклеивающих и упрочняющих химических компонентов;

• отлив, прессование и сушку бумаги и картона для плоских слоев гофрированного картона.

Пропарка может осуществляться, например, в бункере с живым дном непрерывного действия, в котором солома перемещается через пропарочный бункер, где она находится в контакте с насыщенным паром в течение приблизительно 15-30 минут, при этом через форсунки вводятся растворы поверхностно-активного вещества и раствор карбамида.

Поскольку отличительной особенностью стеблей бобовых культур является наличие жиро-воскового слоя, локализованного на поверхностях стеблей соломы, выполняющего защитную функцию и препятствующего свободному проникновению жидкости в межклеточное пространство, использование при пропарке поверхностно-активных веществ направлено на снижение действия отталкивания жидкости жиро-восковым слоем соломы. Пар, проникая в межклеточное пространство соломы, способствует процессу разрушения углеводного комплекса с выделением органических кислот, в том числе муравьиной и уксусной кислот.Кроме того, пропарка способствует вытеснению воздуха из соломы. Пропарка осуществляется при нормальном атмосферном давлении.

Принцип обработки соломы раствором карбамида состоит в том, что под действием природного фермента уреазы, присутствующего в воде и соломе гороха, данный фермент, относящийся к классу гидролаз, катализирует гидролитическое расщепление карбамида с образованием аммиака и диоксида углерода и способствует повышению температуры до 45-50°С. Аммиак как щелочной реагент действует на лигноцеллюлозной комплекс и нарушает прочную химическую связь лигнина с клетчаткой. Реакция аммиака с водой образует щелочную среду и нейтрализует кислые продукты водного гидролиза гороховой соломы. Кроме того, аммиак имеет сильные фунгицидные и частично бактерицидные свойства, под действием которых прекращается развитие грибков и плесени, а также ограничивается развитие аэробных бактерий.

Подобно любому лигноцеллюлозному сырью, солома гороха состоит преимущественно из взаимосвязанных полимеров: целлюлозы, гемицеллюлоз и лигнина. В незначительном количестве присутствуют минеральные, водорастворимые и экстрактивные вещества.

В лигноцеллюлозном сырье целлюлозные микрофибриллы образуют в клеточной стенке каркас, который окружен лигногемицеллюлозной матрицей, состоящей из аморфных частей лигнина и гемицеллюлоз, тесно связанных между собой. Эти основные компоненты за счет многочисленных меж- и внутримолекулярных водородных и ковалентных связей делают структуру лигноцеллюлозной биомассы чрезвычайно сложной и в значительной степени затрудняют разделение структурных компонентов и выделение их в чистом виде.

Термическая обработка гороховой соломы направлена на разрушение инкрустирующих веществ, которые соединяют и заполняют волокна соломы. К инкрустирующим веществам относятся: лигнин, пектины и гемицеллюлозы. Инкрустирующие вещества, обволакивая и механически связывая волокна, сообщают им ломкость и хрупкость. При прерывании связи между целлюлозой и инкрустирующими веществами возникает возможность использования волокон соломы, главным образом лубяных, за счет гибкости, эластичности и прочности, для изготовления бумаги и картона. Чем больше удалены инкрустирующие вещества, то есть чем чище целлюлозная составляющая, тем ее свойства выражены лучше. В процессе термической обработки при получении ТММ из гороховой соломы разрушение и удаление инкрустирующих веществ не доводят до конца, но во всяком случае за счет пластификации в достаточной мере улучшают свойства волокон, позволяя вырабатывать из гороховой соломы бумагу, картон.

Способ осуществляют следующим образом:

Для изготовления бумаги и картона для плоских слоев гофрированного картона в нашем случае необходимо подготовить два вида материала: один из них - это макулатурное волокно и второй из них - это термомеханическая масса из гороховой соломы.

Подготовка первого материала. В лабораторных условиях ящики из гофрированного картона разрывают на куски размером 20×30 мм, помещают в емкость и заливают водой, гидромодуль 1:10. По истечению 2-х часовой выдержки набухшие куски макулатуры помещают в дезинтегратор и распускают макулатуру на отдельные волокна и пучки волокон с получением волокнистой массы. В процессе сортирования и одновременно промывки волокнистой массы из нее удаляют бытовую пыль, скрепки и старый растворенный крахмал. Сортированную волокнистую массу размалывают на дисковом рафинере при концентрации 15-20% до степени помола 30-40°ШР. Размолотую макулатурную массу подвергают тонкой ступени очистки при концентрации 1,3-1,5% с выделением кондиционного волокна со степенью помола 35-50°ШР. Массу сгущают до концентрации 20-25% и хранят для дальнейшей переработки. Показатели качества макулатурного волокна приведены в таблице 1.

Получение термомеханической массы. В качестве недревесного растительного сырья используют гороховую солому, стебли которой измельчают на части длиной от 5 до 7 см и просеивают через сито с перфорацией 2 мм для удаления пыли и мелких осколков соломы.

Готовят растворы: поверхностно-активного веществ (ПАВ) ОП-7 или ОП-10 по ГОСТ 8433-81 концентрацией 15-25 г/дм3 и карбамида по ГОСТ 2981-2010 концентрацией 15-25 г/дм.

Берут определенное количество абсолютно сухой сечки гороховой соломы и загружают в перфорированную емкость из нержавеющей стали, которую помещают в автоклав и пропаривают насыщенным паром в течение 20-30 минут в присутствии ПАВ с расходом 0,5-0,9 кг/т и карбамида с расходом 6,0-8,0 кг/т, от массы абсолютно сухого сырья, поддерживая температуру в емкости не выше 90°С. Пропаренную сечку подают в шнековый пресс, где отделяют конденсат до сухости сечки 60-65%.

В той же емкости проводят термическую обработку гороховой соломы насыщенным паром в течение 20-60 минут при температуре 100-130°С. По окончании времени обработки проводят разбавление сечки водой и размалывают на дисковом рафинере при концентрации массы 20-30%.

Волокнистую массу после рафинера собирают в емкости, разбавляют водой до концентрации 10-12% и перемешивают. Затем разбавляют массу водой до концентрации 3,0-3,5% и направляют на сортирование. После стадии сортирования кондиционное волокно концентрацией 1,5-1,8% сгущают до концентрации 20-25% и хранят для дальнейшей переработки, в том числе и на составление бумажной композиции с макулатурой для получения бумаги и картона для плоских слоев гофрированного картона и изготовление одноразовой посуды.

Количество отходов сортирования составляет 11,0-13,0% от всей волокнистой массы. Отходы сортирования после сгущения смешивают с сечкой, прошедшей стадию обезвоживания после пропарки, после чего они дополнительно проходят стадии пропитки, термообработки и размола. Технологические параметры и показатели качества термомеханической массы приведены в таблице 2.

Пример 1.

Подготавливают по вышеописанной технологии волокнистые полуфабрикаты. Термомеханическую массу размалывают до степени помола 70°ШР, а макулатуру размалывают до степени помола 35°ШР и в соотношении 20:80, соответственно помещают в емкость, доводят концентрацию массы водой до 3% и подогревают содержимое до 40°С при перемешивании.

Для улучшения прочностных свойств изготавливаемого полотна бумаги для гофрирования и картона для плоских слоев гофрированного картона в волокнистую массу при перемешивании вводят удерживающий реагент, в качестве которого используют катионный крахмал в количестве 5,0 кг/т от массы абсолютно сухой бумаги и картона. Массу разбавляют водой до концентрации 0,9% и добавляют проклеивающий реагент, в качестве которого используют клей «Ультрасайз», в количестве 2,0 кг/т от массы абсолютно сухой бумаги и картона с получением бумажной массы.

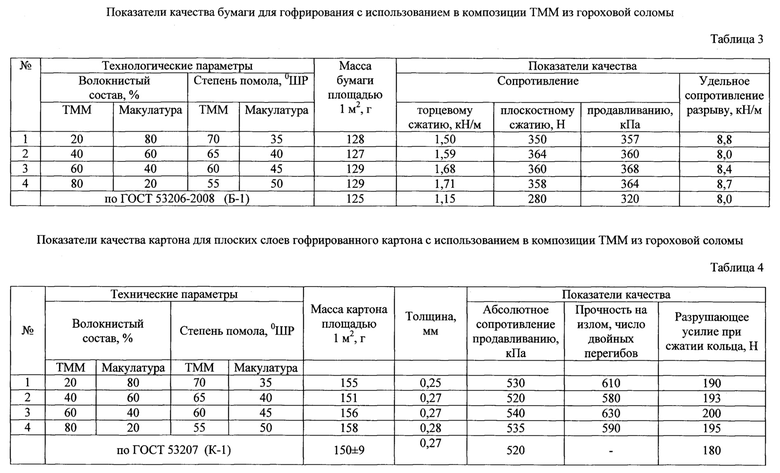

Бумагу для гофрирования изготавливают массой 125 г/м2, а картон для плоских слоев гофрированного картона изготавливают массой 150 г/м2 Данные эксперимента приведены в таблицах 3 и 4.

Пример 2.

Эксперимент выполняют по примеру 1, отличия состоят в том, что термомеханическую массу размалывают до степени помола 65°ШР, а макулатуру размалывают до степени помола 40°ШР и смешивают в соотношении 40:60, соответственно. Расход катионного крахмала 4,5 кг/т, а проклеивающего реагента 2,5 кг/т от массы абсолютно сухой бумаги.

Данные эксперимента приведены в таблицах 3 и 4.

Пример 3.

Эксперимент выполняют по примеру 1, отличия состоят в том, что термомеханическую массу размалывают до степени помола 60°ШР, а макулатуру размалывают до степени помола 45°ШР и смешивают в соотношении 60:40, соответственно. Расход катионного крахмала 4,0 кг/т, а проклеивающего реагента 2,5 кг/т от массы абсолютно сухой бумаги.

Данные эксперимента приведены в таблицах 3 и 4.

Пример 4.

Эксперимент выполняют по примеру 1, отличия состоят в том, что термомеханическую массу размалывают до степени помола 55°ШР, а макулатуру размалывают до степени помола 50°ШР и смешивают в соотношении 80:20, соответственно. Расход катионного крахмала 6,0 кг/т, а проклеивающего реагента 1,5 кг/т от массы абсолютно сухой бумаги.

Данные эксперимента приведены в таблицах 3 и 4.

Данные таблиц 1,2,3 и 4 свидетельствуют о том, что предложенный способ подготовки соответствующим образом волокнистых полуфабрикатов: макулатурного волокна и термомеханической массы из гороховой соломы, могут быть использованы для изготовления гофрированной бумаги и картона для плоских слоев гофрированного картона. В процессе получения ТММ из гороховой соломы было обнаружено, что пропарка в присутствии ПАВ и карбамида в сочетании с последующей термической обработкой создается идеальные условия, способствующие пластификации лигноцеллюлозного комплекса и разделению гороховой соломы на целые неповрежденные волокна. При размоле гибкие и эластичные волокна в большей степени фибриллируются и меньше рубятся поперек.

Кроме того, термомеханический процесс получения волокнистого полуфабриката из любого сырья более экологичен по сравнению с термохимическим способом. Таким образом, предлагаемый способ позволяет получить волокнистый полуфабрикат из недревесного однолетнего растительного сырья гороховой соломм с показателями качества, удовлетворяющими получение гофрированной бумаги и картона для плоских слоев гофрированного картона.

Предложенный способ является простым и эффективным, так как позволяет получать бумагу для гофрирования и картон для плоских слоев картона из макулатуры и ТММ, полученной из гороховой соломы, при оптимально выбранном соотношении указанных компонентов.

Показатель сопротивления плоскостному сжатию гофрированного образца определялся по ГОСТ 7263-2011, для чего исследуемый образец подвергался гофрированию на специальной лабораторной установке для гофрирования. На этой же установке получали образцы, у которых определялось сопротивление торцевому сжатию гофрированного образца по ГОСТ 28686-90. Показатель разрушающего усилия при сжатии кольца определялся в соответствии с ГОСТ 10711-97. Бумага и картон обладают свойствами, соответствующими показателям марки Б-1 «Бумага для гофрирования» ГОСТ 53206-2008 и марки К-1 «Картон для плоских слоев гофрированного картона» ГОСТ5307-2008.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИСТОВОЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ ПРЕИМУЩЕСТВЕННО ДЛЯ ГОФРИРОВАНИЯ И ТАРА ИЗ НЕГО | 2008 |

|

RU2355840C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 2022 |

|

RU2809473C1 |

| КАРТОН ДЛЯ ПЛОСКИХ СЛОЕВ ГОФРИРОВАННОГО КАРТОНА И ТАРА С ИСПОЛЬЗОВАНИЕМ КАРТОНА | 2003 |

|

RU2233929C1 |

| БУМАГА ДЛЯ ГОФРИРОВАНИЯ И ТАРА С ИСПОЛЬЗОВАНИЕМ БУМАГИ | 2003 |

|

RU2233930C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАГИ | 2019 |

|

RU2723819C1 |

| Коробочный картон | 1981 |

|

SU996593A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ВЫСОКОГО ВЫХОДА | 2004 |

|

RU2281353C1 |

| ВОЛОКНИСТАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ УПАКОВОЧНОГО МАТЕРИАЛА | 2004 |

|

RU2256018C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ВОЛОКНИСТОГО МАТЕРИАЛА ДЛЯ ГОФРИРОВАННОГО КАРТОНА | 2002 |

|

RU2207418C1 |

| ВОЛОКНИСТАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ УПАКОВОЧНОГО МАТЕРИАЛА | 2004 |

|

RU2256019C1 |

Изобретение относится к изготовлению бумажной массы. Способ изготовления бумажной массы, содержащей макулатурное волокно, полуфабрикат высокого выхода, проклеивающие и упрочняющие компоненты, для изготовления из нее бумаги и картона включает следующие стадии: подготовку макулатурного волокна, которую проводят путем его диспергирования до степени помола 35-50°ШР с получением волокнистой массы. При этом в качестве полуфабриката высокого выхода используют термомеханическую массу из гороховой соломы, полученной путем пропарки ее при температуре 60-90°С в течение 20-30 минут в присутствии поверхностно активного вещества ПАВ и карбамида, при этом отделяют конденсат от пропарки, а гороховую солому подвергают термообработке при температуре 100-130°С в течение 20-60 минут с последующим размолом и сортированием. Далее смешивают макулатурное волокно и термомеханическую массу в соотношении от 20:80 до 80:20 с получением волоконной смеси, и затем в волоконную смесь вводят проклеивающий компонент в количестве 1,5-2,5 кг/т от массы абсолютно сухого волокна и упрочняющий компонент в количестве 4,0-6,0 кг/т от массы абсолютно сухого волокна. Далее получают бумажную массу, которую обезвоживают, прессуют и сушат. Заявленный способ является простым и эффективным, так как позволяет получать бумагу для гофрирования и картон для плоских слоев картона из макулатуры и термомеханической массы, полученной из гороховой соломы, при оптимально выбранном соотношении указанных компонентов. 4 з.п. ф-лы, 4 табл., 4 пр.

1. Способ изготовления бумажной массы, содержащей макулатурное волокно, полуфабрикат высокого выхода, проклеивающие и упрочняющие компоненты, для изготовления из нее бумаги и картона, отличающийся тем, что подготовку макулатурного волокна проводят путем его диспергирования до степени помола 35-50°ШР с получением волокнистой массы, в качестве полуфабриката высокого выхода используют термомеханическую массу из гороховой соломы, полученной путем пропарки ее при температуре 60-90°С в течение 20-30 минут в присутствии поверхностно активного вещества ПАВ и карбамида, отделяют конденсат от пропарки, а гороховую солому подвергают термообработке при температуре 100-130°С в течение 20-60 минут с последующим размолом и сортированием, смешивают макулатурное волокно и термомеханическую массу в соотношении от 20:80 до 80:20 с получением волоконной смеси, затем в волоконную смесь вводят проклеивающий компонент в количестве 1,5-2,5 кг/т от массы абсолютно сухого волокна и упрочняющий компонент в количестве 4,0-6,0 кг/т от массы абсолютно сухого волокна и получают бумажную массу, которую обезвоживают, прессуют и сушат.

2. Способ по п. 1, отличающийся тем, что в качестве ПАВ используют ОП-7 или ОП-10, представляющие собой продукты обработки смеси моно- и диалкилфенолов окисью этилена поверхностно-активные вещества, в количестве 0,5-0,9 кг/т от массы абсолютно сухого сырья.

3. Способ по п. 1, отличающийся тем, что используют карбамид с расходом 6,0-8,0 кг/т от массы абсолютно сухого сырья.

4. Способ по п. 1, отличающийся тем, что в качестве проклеивающего компонента используют клей «Ультрасайз».

5. Способ по п. 1, отличающийся тем, что в качестве упрочняющего компонента используют катионный крахмал.

| КАРТОН ДЛЯ ПЛОСКИХ СЛОЕВ ГОФРИРОВАННОГО КАРТОНА И ТАРА С ИСПОЛЬЗОВАНИЕМ КАРТОНА | 2003 |

|

RU2233929C1 |

| Способ подготовки макулатурной массы для изготовления элементарных слоев многослойной бумаги и картона | 1989 |

|

SU1719503A1 |

| Приспособление для регулирования гидравлического давления воды при выработке древесной массы в дефибрерах большой мощности | 1926 |

|

SU12149A1 |

| WO 2020188541 A1, 24.09.2020. | |||

Авторы

Даты

2024-04-10—Публикация

2023-02-09—Подача