I

Изобретение относится к комбинированным смесительным устройствам для обработки суспензий, оно может быть использовано в металлургической промышленности для обработки эмалевых суспензий - шликеров - перед нанесением их на поверхность металлических изделий (стальных, алюминиевых, титановых и др.) с целью последующего получения заш,итного эмалевого покрытия.

Известно устройство для обработки электрическим полем жидких веществ, в частности растворов. Устройство имеет бак для жидкости, разделеннь1Й перегородками из диэлектрического материала с электродом внутри этих перегородок и с наружным электродом 1.

Недостатком известного устройства является его низкая эффективность при обработке суспензий.

Известно другое смесительное устройство, предназначенное для получения пластичных смазок, содержащее камеру диспергирования, попарно установленные электроды и ультразвуковые излучатели, размещенные на стенках корпуса 2. Такое

устройство является более близким к описываемому изобретению. Недостатком этого устройства является невозможность управления избирательным разрушением твердых частиц суспензий в зависимости от их

фракционного состава, необходимым для получения повышенных структурно-механических характеристик, в т. ч. консистенции.

Целью изобретения является интенсификация процесса при получении заданных структурно-механических характеристик продукта. Указанная цель достигается тем, 4Tq устройство снабжено электромагнитами, установленными против каждой пары электродов, между которыми по высоте

расположены ультразвуковые излучатели.

Причем, камера диспергирования выполнена в виде овальной трубы.

Такое устройство позволяет осуществлять избирательное измельчение твердых

частиц наиболее крупной фракции при незначительном разрушении твердых частиц мелкой фракции, причем соотношение степеней разрушения частиц крупной и мелкой фракции можно регулировать, что позволяет

улучшить показатели вязкести и покровной способности обработанной суспензии в соответствии с ее компонентным составом.

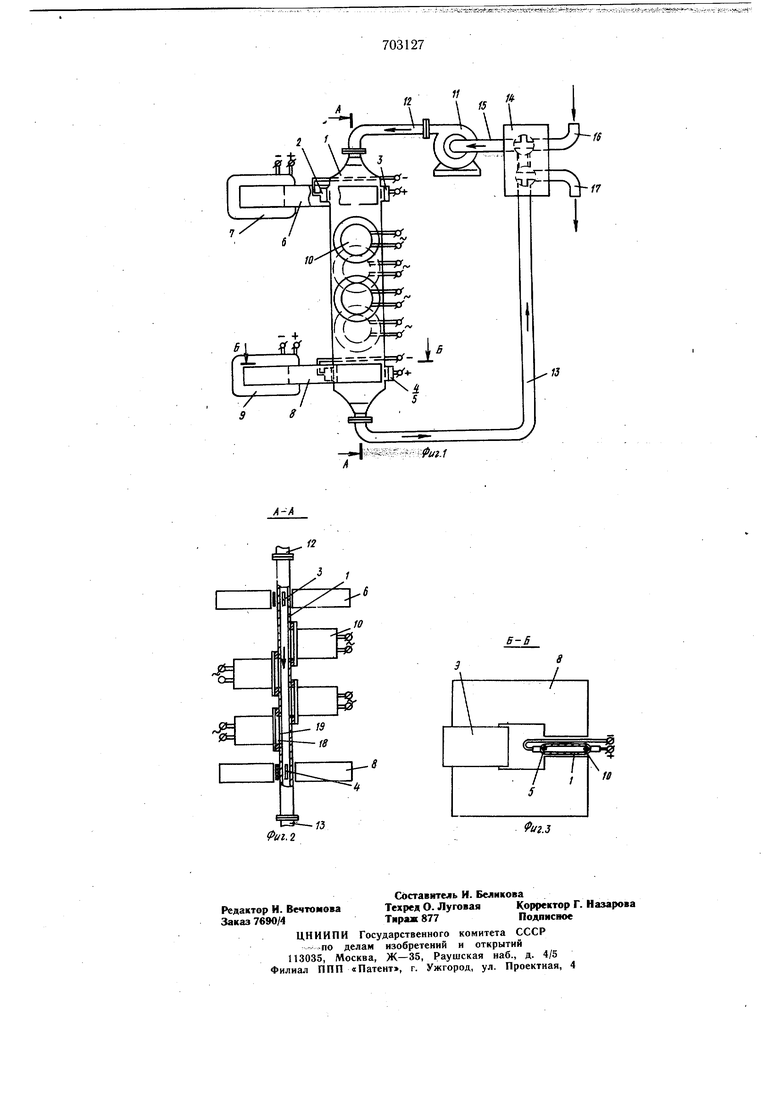

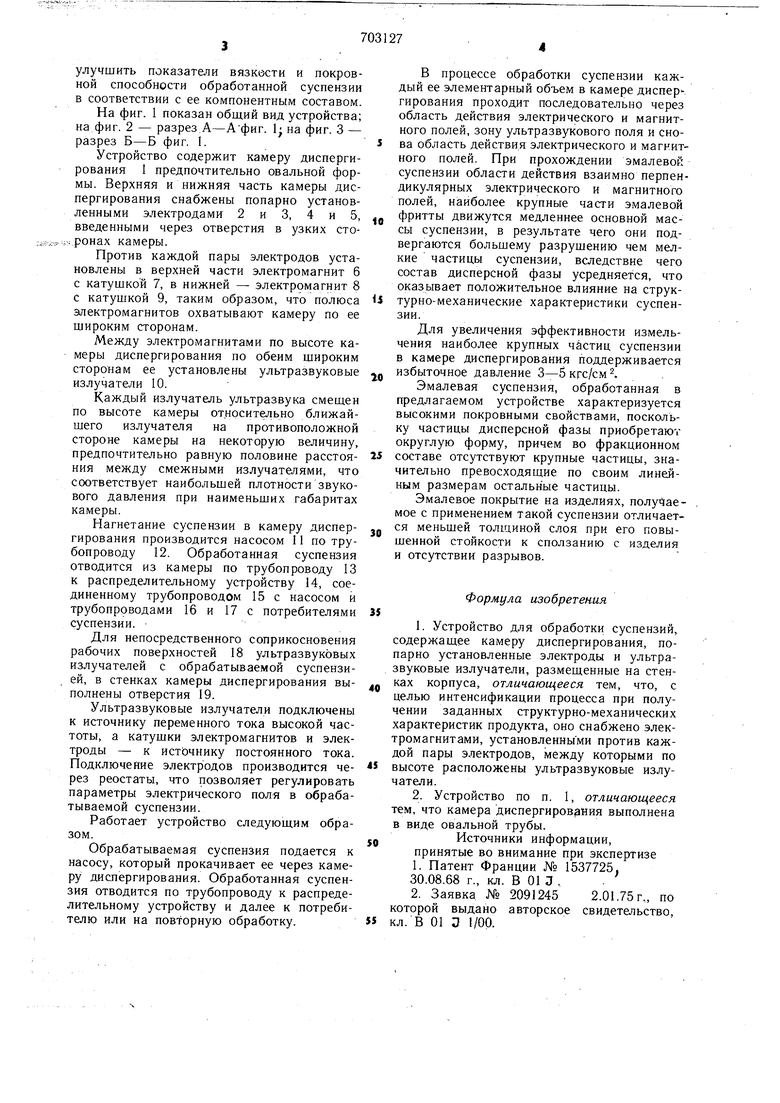

На фиг. 1 показан общий вид устройства; на фиг. 2 - разрез А-Афиг. 1; па фиг. 3 - разрез Б-Б фиг. I.

Устройство содержит камеру диспергирования 1 предпочтительно овальной формы. Верхняя и нижняя часть камеры диспергирования снабжены попарно установленными электродами 2 и 3, 4 и 5, введенными через отверстия в узких сто.ронах камеры.

Против каждой пары электродов установлены в верхней части электромагнит 6 с катушкой 7, в нижней - электромагнит 8 с катушкой 9, таким образом, что полюса электромагнитов охватывают камеру по ее широким сторонам.

Между электромагнитами по высоте камеры диспергирования по обеим широким сторонам ее установлены ультразвуковые излучатели 10.

Каждый излучатель ультразвука смещен по высоте камеры относительно ближайшего излучателя на противоположной стороне камеры на некоторую величину, предпочтительно равную половине расстояния между смежными излучателями, что соответствует наибольшей плотности звукового давления при наименьших габаритах камеры.

Нагнетание суспензии в камеру диспергирования производится насосом 11 по трубопроводу 12. Обработанная суспензия отводится из камеры по трубопроводу 13 к распределительному устройству 14, соединенному трубопроводом 15 с насосом и трубопроводами 16 и 17 с потребителями суспензии.

Для непосредственного соприкосновения рабочих поверхностей 18 ультразвуковых излучателей с обрабатываемой суспензией, в стенках камеры диспергирования выполнены отверстия 19.

Ультразвуковые излучатели подключены к источнику переменного тока высокой частоты, а катушки электромагнитов и электроды - к источнику постоянного тока. Подключение электродов производится через реостаты, что позволяет регулировать параметры электрического поля в обрабатываемой суспензии.

Работает устройство следующим образом.

Обрабатываемая суспензия подается к насосу, который прокачивает ее через камеру диспергирования. Обработанная суспензия отводится по трубопроводу к распределительному устройству и далее к потребителю или на повторную обработку.

В процессе обработки суспензии каждый ее элементарный объем в камере диспергирования проходит последовательно через область действия электрического и магнитного полей, зону ультразвукового поля и снова область действия электрического и магнитного полей. При прохождении эмалевой суспензии области действия взаимно перпендикулярных электрического и магнитного полей, наиболее крупные части эмалевой

фритты движутся медленнее основной массы суспензии, в результате чего они подвергаются большему разрушению чем мелкие частицы суспензии, вследствие чего состав дисперсной фазы усредняется, что оказывает положительное влияние на структурно-механические характеристики суспензии.

Для увеличения эффективности измельчения наиболее крупных частиц суспензии в камере диспергирования поддерживается

избыточное давление кгс/см 2.

Эмалевая суспензия, обработанная в предлагаемом устройстве характеризуется высокими покровными свойствами, поскольку частицы дисперсной фазы приобретают округлую форму, причем во фракционном 5 составе отсутствуют крупные частицы, значительно превосходящие по своим линейным размерам остальные частицы.

Эмалевое покрытие на изделиях, полу аемое с применением такой суспензии отличается меньшей толщиной слоя при его повышенной стойкости к сползанию с изделия и отсутствии разрывов.

Формула изобретения

1.Устройство для обработки суспензий, содержащее камеру диспергирования, попарно установленные электроды и ультразвуковые излучатели, размещенные на стенках корпуса, отличающееся тем, что, с целью интенсификации процесса при получении заданных структурно-механических характеристик продукта, оно снабжено электромагнитами, установленными против каждой пары электродов, между которыми по

s высоте расположены ультразвуковые излучатели.

2.Устройство по п. 1, отличающееся тем, что камера диспергирования выполнена в виде овальной трубы.

-Источники информации,

принятые во внимание при экспертизе

1.Патент Франции № 1537725. 30.08.68 г., кл. В 01 Л .

2.Заявка № 2091245 2.01.75г., по которой выдано авторское свидетельство,

кл. В 01 D 1/00.

/J

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЬЦЕВОЙ МАГНИТОСТРИКЦИОННЫЙ ПРЕОБРАЗОВАТЕЛЬ | 2005 |

|

RU2284215C1 |

| УЛЬТРАЗВУКОВАЯ УСТАНОВКА | 2005 |

|

RU2286216C1 |

| Устройство для диспергирования и эмульгирования | 1980 |

|

SU955994A1 |

| ЭЛЕКТРОИМПУЛЬСНЫЙ ИОНИЗАТОР ТОПЛИВА | 2019 |

|

RU2737125C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ФРАКЦИОННОГО РАЗДЕЛЕНИЯ ПОРОШКОВ КАРБИДА БОРА | 2015 |

|

RU2659921C2 |

| СПОСОБ И РЕАКТОР ДЛЯ ПОТОЧНОГО ПОЛУЧЕНИЯ КАРБОНАТА КАЛЬЦИЯ В ПРОЦЕССЕ ПРОИЗВОДСТВА ВОЛОКНИСТОГО ПОЛОТНА | 2011 |

|

RU2562996C2 |

| УСТАНОВКА ДЛЯ ОТВЕРЖДЕНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2016 |

|

RU2626385C1 |

| Способ смешивания и обработки жидкофазных систем | 1987 |

|

SU1567258A1 |

| УСТРОЙСТВО ВОЛНОВОГО ВОЗДЕЙСТВИЯ ДЛЯ ПОДГОТОВКИ НЕФТЯНОГО СЫРЬЯ | 2019 |

|

RU2721955C1 |

| Устройство для смешивания измельченного солода с водой | 1989 |

|

SU1745760A1 |

Авторы

Даты

1979-12-15—Публикация

1976-10-08—Подача