1

Изобретение относится к устройствам для получения высокодисперсных суспензий и эмульсий и может быть использовано в различных технологических процессах в химической,электронной, медицинской, строительной и других отраслях промышле1«1ости.

Известны устройства, использующие энергию вращающегося электромагнитного поля для интенсификации процессов смешивания эмульгировайия и диспергирования в движущемся слое дискретных частиц с ферромагнитньми свойствами.

Известен смеситель непрерывного действия, содержащий размещенную внутри кольцевого источника вращающихся магнитных полей камеру смешения из немагнитного материала с введенными в нее феррсмагнитньми телами, проводящий и отводящий трубопроводы, с целью, интенсификации перемешивания и диспергирования компонентов, источник вращающихся, электромагнитных полей выполнен в виде последовательно размещенных вдоль камеры смешения трехфазных электромагнитов переменного тока, создающих в смежных зонах камеры магнитные поля с противоположные

направлением вращения 1J. Однако такой смеситель не обеспечивает интенсивного равномерного перемешивания по всему объему камеры,так как при вращении феррс агнитные частицы располагаются по периферии смесительной камеры, в центре ее отсутствует достаточно интенсивное перемешивание.

10

Известен также смеситель непрерывного действия, в котором с целью интенсификации перемешивания и диспергирования компонентов электромагниты одного контура смещены по

15 высоте и расположены под углом один к другому 2.

В смесителе степень дисперсности получаемого продукта несколько выце за счет перемещения

20 диспергирующих феррс 1агнитных элементов, совершающих вращательно-скачущее движение по всему объему каждого КЗ контуров. Однако она недостаточно высока, так как решетки,

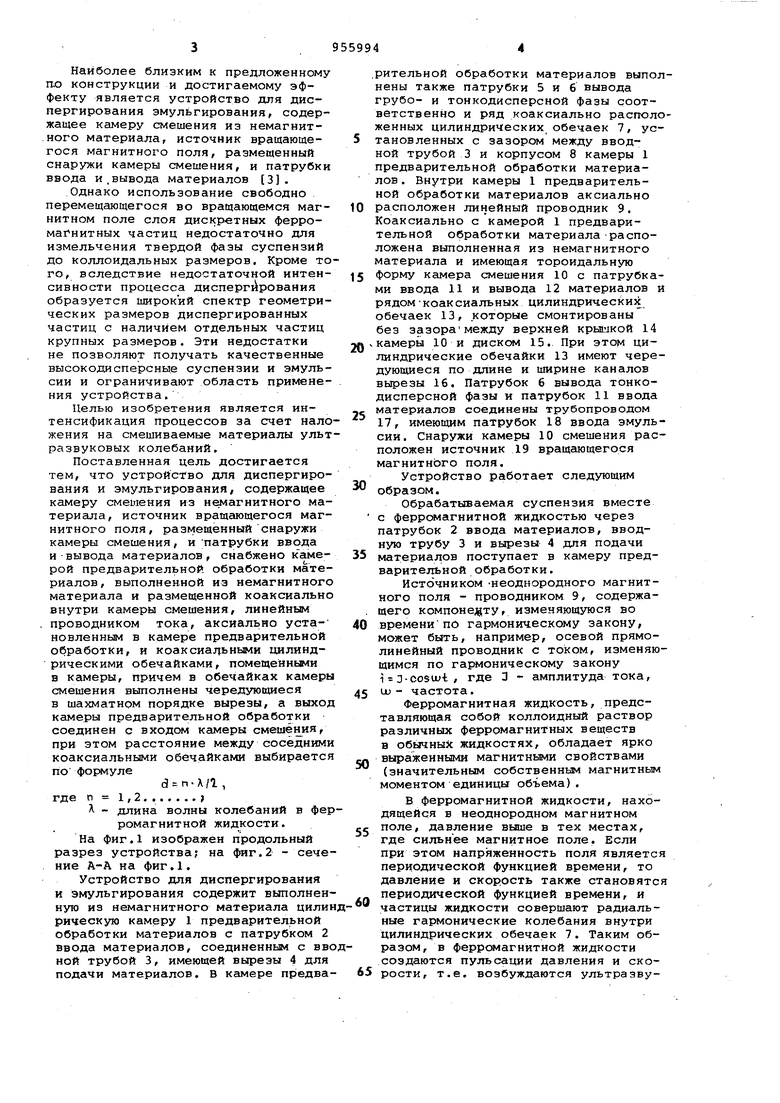

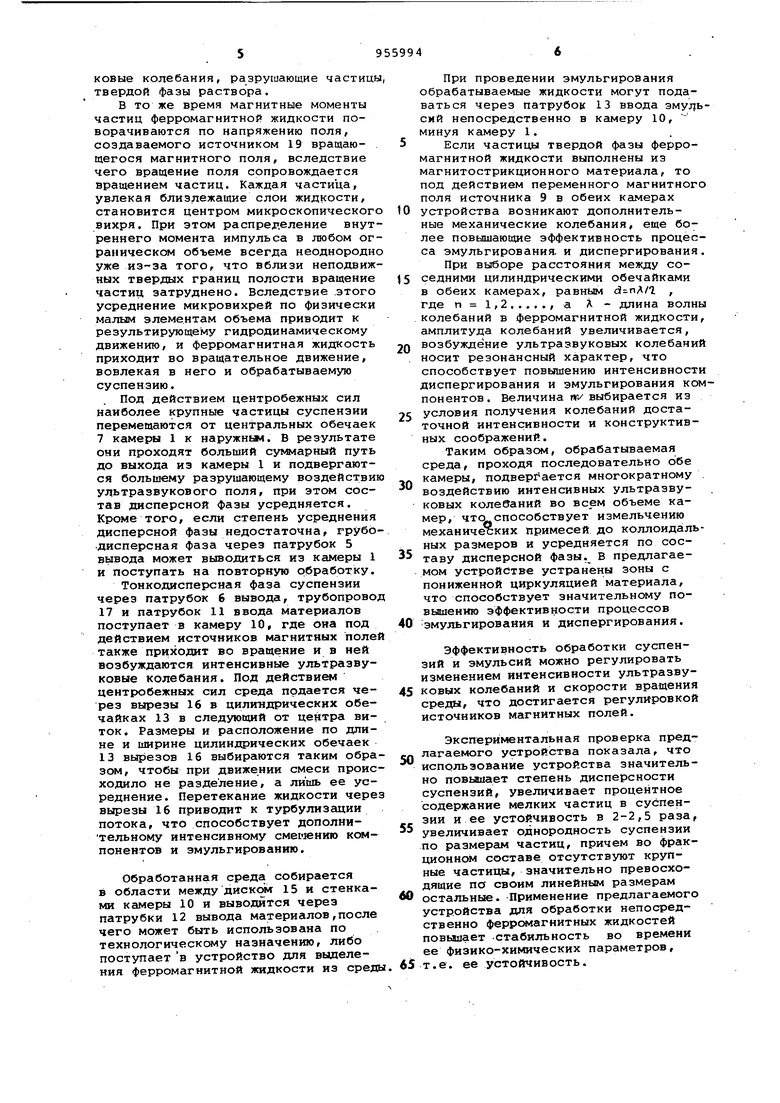

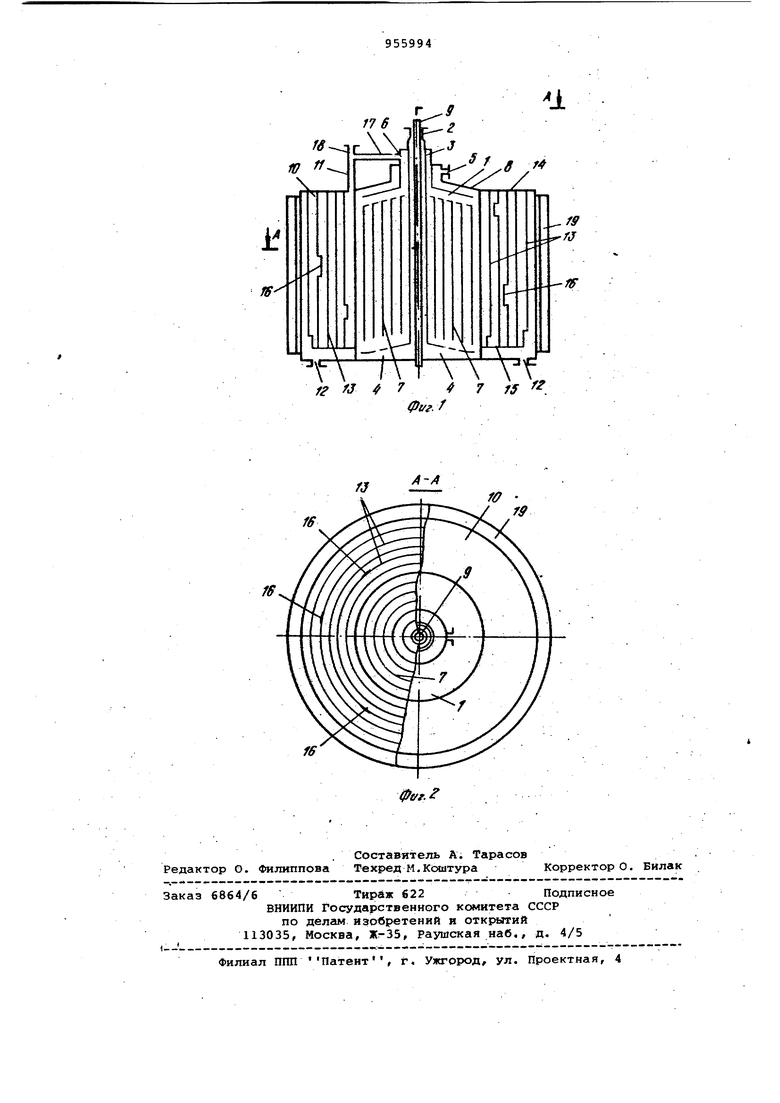

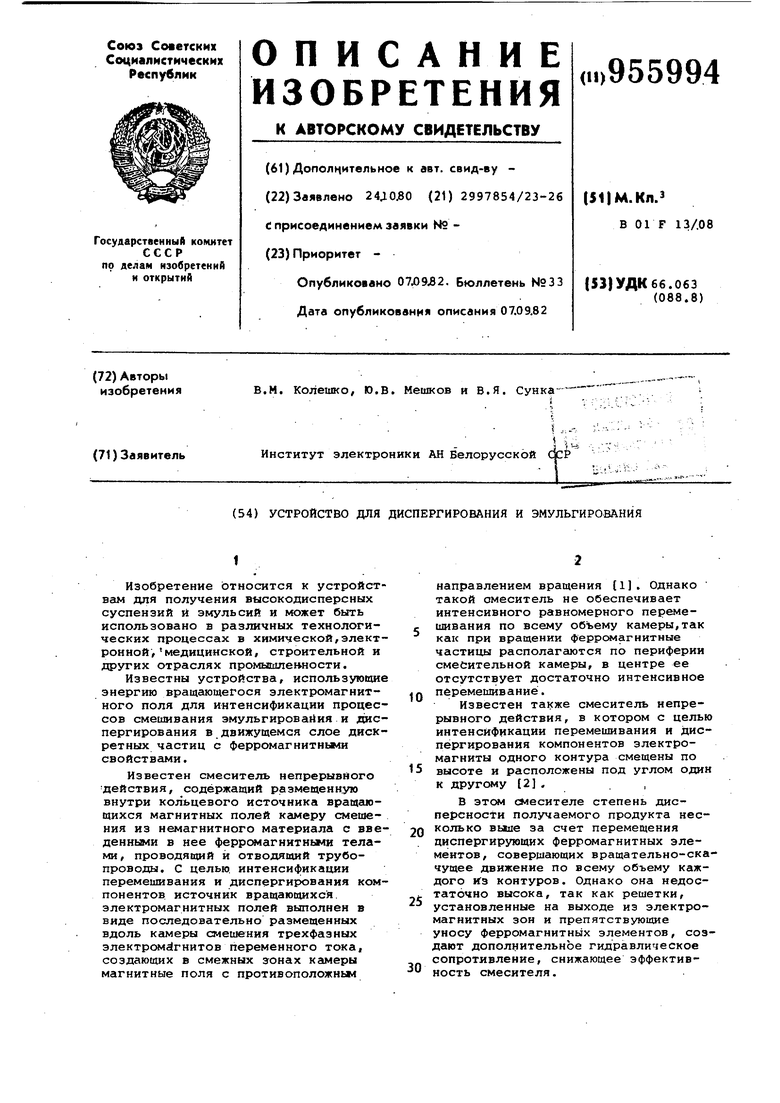

25 установленные на выходе из электромагнитных зон и препятствующие уносу ферромагнитных элементов, создают дополнительное гидравлическое сопротивление, снижающее эффектив30ность смесителя. Наиболее близким к предложенному п-о конструкции и достигаемому эффекту является устройство для диспергирования эмульгирования, содержащее камеру смешения из немагнит.ного материала, источник вращающегося магнитного поля, размещенный снаружи камеры смешения, и патрубки ввода и.вывода материалов 3. Однако использование свободно перемещающегося во вращающемся магнитном поле слоя дискретных ферромагнитных частиц недостаточно для измельчения твердой фазы суспензий до коллоидальных размеров. Кроме то го, вследствие недостаточной интенсивности процесса диспергирования образуется широкий спектр геометрических размеров диспергированных частиц с наличием отдельных частиц крупных размеров. Эти недостатки не позволяют получать качественные высокодисперсные суспензии и эмульсии и ограничивают область применения устройства. Целью изобретения является интенсификация процессов за счет нало жения на смешиваемые материалы ульт развуковых колебаний. Поставленная цель достигается тем, что устройство для диспергирования и эмульгирования, содержащее камеру смешения из немагнитного материала, источник вращающегося магнитного поля, размещенный снаружи камеры смешения, и /патрубки ввода и-вывода материалов, снабжено камерой предварительной обработки материалов, выполненной из немагнитного материала и размещенной коаксиально внутри камеры смешения, линейным проводником тока, аксиально установленньм в камере предварительной обработки, и коаксиальными цилиндрическими обечайками, помещенными в камеры, причем в обечайках камеры смешения выполнены чередующиеся в шахматном порядке вырезы, а выхо камеры предварительной обработки соединен с входом камеры смешения, при этом расстояние между соседним коаксиальными обечайками выбираетс ПО формуле d n-X/l , где п 1, 2. - длина волны колебаний в фе ромагнитной жидкости. На фиг.1 изображен продольный разрез устройства; на фиг.2 - сече ние А-А на фиг.1. Устройство для диспергирования и эмульгирования содержит выполнен ную из немагнитного материала цили рическую камеру 1 предварительной обработки материалов с патрубком 2 ввода материалов, соединенным с вв ной трубой 3, имеющей вырезы 4 для подачи материалов. В камере предва рительной обработки материалов выполнены также патрубки 5 и 6 вывода грубо- и тонкодисперсной фазы соответственно и ряд коаксиально расположенных цилиндрических обечаек 7, установленных с зазором между вводной трубой 3 и корпусом 8 камеры 1 предварительной обработки материалов. Внутри камеры 1 предварительной обработки материалов аксиально расположен линейный проводник 9. Коаксиально с камерой 1 предварительной обработки материала-расположена выполненная из немагнитного материала и имеющая тороидальную форму камера смешения 10 с патрубками ввода 11 и вывода 12 материалов и рядом коаксиальных цилиндрических обечаек 13, которые смонтированы без зазорамежду верхней крышкой 14 камеры 10 и диском 15. При этом цилиндрические обечайки 13 имеют чередующиеся по длине и ширине каналов вьгрезы 16, Патрубок 6 вывода тонкодисперсной фазы и патрубок 11 ввода материалов соединены трубопроводом 17, имеющим патрубок 18 ввода эмульсии. Снаружи камеры 10 смешения расположен источник 19 вращающегося магнитного поля. Устройство работает следующим образом. Обрабатываемая суспензия вместе с ферромагнитной жидкостью через патрубок 2 ввода материалов, вводную трубу 3 и вырезы 4 для подачи материалов поступает в камеру предварительной обработки. Источником -неоднородного магнитного поля - проводником 9, содержащего компоне; ту, изменяющуюся во временипо гармоническому закону, может быть, например, осевой прямолинейный проводник с током, изменяющимся по гармоническому закону 1 D-cosu;-t , где 3 - амплитуда тока, LL) - частота. Ферромагнитная жидкость, представляющая собой коллоидный раствор различных ферромагнитных веществ в обычных жидкостях, обладает ярко выраженными магнитньми свойствами (значительным собственник магнитным моментом единицы объема). В ферромагнитной жидкости, находящейся в неоднородном магнитном поле, давление выше в тех местах, где сильнее магнитное поле. Если при этом напряженность поля является периодической Функцией времени, то давление и скорость также становятся периодической функцией времени, и частицы жидкости совершают радиальные гармонические колебания внутри цилиндрических обечаек 7. Таким образом, в ферромагнитной жидкости создаются пульсации давления и скорости, т.е. возбуждаются ультразвуковые колебания, разрушающие частиц твердой фазы раствора.

В то же время магнитные моменты частиц ферромагнитной жидкости поворачиваются по напряжению поля, создаваемого источником 19 вращающегося магнитного поля, вследствие чего вращение поля сопровождается вращением частиц. Каждая частица, увлекая близлежащие слои жидкости, становится центром микроскопическог вихря. При этом распределение внутреннего момента импульса в любом ограническом объеме всегда неоднородн уже из-за того, что вблизи неподвижных твердых границ полости вращение частиц затруднено. Вследствие этого усреднение микровихрей по физически малым элементам объема приводит к результирующему гидродинамическому движению, и ферромагнитная жидкость приходит во вращательное движение, вовлекая в него и обрабатываемую суспензию.

Под действием центробежных сил наиболее крупные частицы суспензии перемещаются от центральных обечаек 7 камеры 1 к наружньм. В результате они проходят больший сулмарный путь до выхода из камеры 1 и подвергаются большему разрушающему воздействи ультразвукового поля, при этом состав дисперсной фазы усредняется. Кроме того, если степень усреднения дисперсной фазы недостаточна, грубодисперсная фаза через патрубок 5 вывода может выводиться из камеры I и поступать на повторную обработку.

Тонкодисперсная фаза суспензии через патрубок б вывода, трубопрово 17 и патрубок 11 ввода материалов поступает в камеру 10, где она под действием источников магнитных поле также приходит во вращение ив ней возбуждаются интенсивные ультразвуковые колебания. Под действием центрюбежных сил среда подается через вырезы 16 в цилиндрических обечайках 13 в следующий от центра виток. Размеры и расположение по длине и ширине цилиндрических обечаек 13 вырезов 16 выбираются таким образом, чтобы при движении смеси происходило не разделение, а лишь ее усреднение. Перетекание жидкости чере вырезы 16 приводит к турбулизации потока, что способствует дополнительному интенсивному смерюниго компонентов и эмульгированию.

Обработанная среда собирается в области между 15 и стенками камеры 10 и выводится через патрубки 12 вывода материалов,после чего может быть использована по технологическому назначению, либо поступает в устройство для выделения ферромагнитной жидкости из среды

При проведении эмульгирования обрабатываемые жидкости могут подаваться через патрубо| 13 ввода sMyjjbсий непосредственно в камеру 10, минуя камеру 1.

ЕСЛИ частицы твердой фазы ферромагнитной жидкости выполнены из магнитострикционного материала, то под действием переменного магнитного поля источника 9 в обеих кгьмерах

устройства возникают дополнительные механические колебания, еще более повышающие эффективность процесса эмульгирования, и диспергирования. При выборе расстояния между соседними цилиндрическими обечайками в обеих камерах, равным ,

где ,2,а Л- длина волны

колебаний в ферромагнитной жидкости, амплитуда колебаний увеличивается,

возбуждение ультразвуковых колебаний носит резонансный характер, что способствует повышению интенсивности диспергирования и эмульгирования компонентов. Величина rtv выбирается из

условия получения колебаний достаточной интенсивности и конструктивных соображений.

Таким образом, обрабатываемая среда, проходя последовательно ббе камеры, подвергается многократному воздействию интенсивных ультразвуковых колебаний во всем объеме камер, что способствует измельчению механических примесей до коллоидальных размеров и усредняется по составу дисперсной фазы. В предлагаемом устройстве устранены зоны с пониженной циркуляцией материала, что способствует значительному повышению эффективности процессов

Эмульгирования и диспергирования.

Эффективность обработки суспензий и эмульсий можно регулировать изменением интенсивности ультразвуновых колебаний и скорости вращения среды, что достигается регулировкой источников магнитных полей.

Экспериментальная проверка предлагаемого устройства показала, что использование устройства значительно повьапает степень дисперсности суспензий, увеличивает процентное содержание мелких частиц в суспензии и ее устойчивость в 2-2,5 раза, увеличивает однородность суспензии по размерам частиц, причем во фракционном составе отсутствуют крупные частицы, значительно превосходящие по своим линейным размерам

остальные. -Применение предлагаемого устройства для обработки непосредственно ферромагнитных жидкостей повышает стабильность во времени ее Физико-химических параметров,

т.е. ее устойчивость.

В настоящее время созданы ферромагнитные жидкости на основе самых различных жидкостей-носителей: воды, углеводородных соединений, кремнийорганических и фтороорганических масел, эфиров, спиртов и т.п., что позволяет использовать предлагаемое устройство для обработки суспензий и эмульсий в различных технологических процессах.

Таким образом, предлагаемое устройство обладает существенным положительным, эффектом, заключающимся в значительной интенсификации процессов эмульгирования и диспергирования и повышении качества обрабатываемых суспензий и эмульсий.

Выбор расстояния между обечайка-ми 7 и 13 в обеих камерах 1 и 10, равнымсЗгп - , где п 1,2,3.......

позволяет резко увеличить амплитуду ультразвуковых колебаний в обрабатываемой среде в обеих камерах (возбуждение, колебаний носит резонансный характер) и тем самым повысить эффективность диспергирования и эмульгирования. .

Экспериментальное опробование предлагаемого устройства для приготовления .ряда различных эмульсий и суспензий, показало, что значительно повышается степень дисперсности суспензий, увеличивается процентное содержание мелких частиц .в суспензии и ее устойчивость в 2-2,5 раза, увеличивается однородность по размерам частиц, причем во фракционном составе отсутствуют крупные частиды,значительно превосходящие остальные по своим размерам. Например, приготовление с ПОМОЩЬЮ этого устройства составов для герметизации полупроводниковых приборов (в частности, на основе кремннйорганйческого лака КО-915 с различными наполнителями) позволило, поднять процент выхода годных приборов на 3,2%. .

Создание феррожидкостей на основе самых различных носителей позволяет использовать предлагаемое устройство для обработки суспензий и эмульсий в самых технологических процес-, сах.

Формула изобретения

1.Устройство для диспергирования и эмульгирования, содержащее камеру смешения из немагнитного материала,

источник вращгпощегося магнитного поля, размещенный снаружи камеры смешения , и патрубки ввода и вывода материалов, отличающееся тем, что, с целью интенсификации

процессов путем наложения на смешиваемые материалы ультразвуковых колебаний, оно снабжено кгилерой предварительной обработки материалов, выполненной из немагнитного материала и размещенной коаксиально внутри камеры смешения, линейным проводником тока, аксиально установленньи в камере предварительной обработки материалов, и коаксиальными цилиндрическими Обечайками, псялещенньми в камеры, причем в обечайках камеры смешения выполнены чередующиеся в шахматном порядке вырезы, а выход камеры предварительной обработки

материалов соединен с входом камеры

смешения.

2.Устройство пд п. 1, отличающееся тем, что расстояние между соседникш коаксиальньми обечайками выбирается по формуле

.

где п -1,2;, .;.

А - длина волны колебаний в ферромагнитно й жидкости.

Источники информации,

принятые во внимание при«экспертизе

1.Авторское свидетельство СССР 423489, кл. В 01 F 13/08, 1972.

2.Авторское свидетельство СССР 611661, кл. В 01 F 13/08, 1976.

3.Авторское свидетельство СССР I 611662, кл. В 01 F 13/08, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО Д.ПЯ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ЭМУЛЬСИЙ и СУСПЕНЗИЙ | 1967 |

|

SU192755A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МАГНИТОЧУВСТВИТЕЛЬНОЙ СУСПЕНЗИИ ДЛЯ ВИЗУАЛИЗАЦИИ МАГНИТНЫХ ПОЛЕЙ ЗАПИСИ И МАГНИТОГРАФИЧЕСКОЙ ДЕФЕКТОСКОПИИ | 2009 |

|

RU2402828C1 |

| Ультразвуковое устройство для обработки суспензий и эмульсий | 1978 |

|

SU716576A1 |

| СПОСОБ И УСТАНОВКА ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ПРОМЫШЛЕННЫХ И СЕЛЬСКОХОЗЯЙСТВЕННЫХ ОТХОДОВ ДЛЯ ПОЛУЧЕНИЯ ПЛАЗМОГАЗА | 2011 |

|

RU2451715C1 |

| СПОСОБ ОБРАБОТКИ НЕОДНОРОДНОЙ ТЕКУЧЕЙ СРЕДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2177824C1 |

| СПОСОБ ОБРАБОТКИ МАТЕРИАЛОВ | 1991 |

|

RU2026730C1 |

| НАСОС-ДИСПЕРГАТОР | 1991 |

|

RU2041395C1 |

| Центробежный экстрактор | 1982 |

|

SU1061319A2 |

| АКУСТИЧЕСКИЙ СМЕСИТЕЛЬ | 2016 |

|

RU2619783C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬСИОННОГО КОСМЕТИЧЕСКОГО СРЕДСТВА | 2009 |

|

RU2422130C1 |

Авторы

Даты

1982-09-07—Публикация

1980-10-24—Подача