(54) СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ДЛИННОМЕРНЫХ ТРУБ РАЗМЕРОМ 426×90 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СТАЛИ МАРКИ 10Х9МФБ-Ш НА ТПУ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ | 2013 |

|

RU2537639C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ДЛИННОМЕРНЫХ ТРУБ ИЗ СПЛАВОВ НА ЖЕЛЕЗНО-НИКЕЛЕВОЙ И НИКЕЛЕВОЙ ОСНОВАХ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2012 |

|

RU2523399C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ГОРЯЧЕЙ ПРОКАТКОЙ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2268796C2 |

| Способ подготовки трубной заготовки из коррозионностойкой стали к холодному или теплому прокату | 1991 |

|

SU1813587A1 |

| Способ изготовления винтовых пружин | 1977 |

|

SU686805A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ДЛИННОМЕРНЫХ ТРУБ РАЗМЕРОМ 465×75 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА СТАЛИ МАРКИ 10Х9МФБ-Ш | 2012 |

|

RU2527587C2 |

| СПОСОБ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 265×22×13000±300 И 285×25×11750±50 мм ИЗ ПОЛЫХ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА СТАЛИ МАРОК 08Х10Н20Т2 И 08Х10Н16Т2 ДЛЯ ВЫДВИЖНЫХ СИСТЕМ-ПЕРИСКОПОВ ПОДВОДНЫХ ЛОДОК | 2012 |

|

RU2527591C2 |

| Способ обработки передельных горячекатаных труб-заготовок из стали для получения бесшовных холоднокатаных труб высокой точности | 2020 |

|

RU2733522C1 |

| СПОСОБ ПРОИЗВОДСТВА СУДОВЫХ ДЛИННОМЕРНЫХ ПОЛЫХ ВАЛОВ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ МАЛОМАГНИТНЫХ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ | 2007 |

|

RU2387499C2 |

| Способ изготовления длинномерных изделий | 1983 |

|

SU1337273A1 |

, - . J

Изобретение относится к обработке металлов давлением, а точнее к производству фольги и ленты толщиной менее 0,5 мм.

Известен способ изготовления фольги из круглых заготовок, включающий резку круглых заготовок на диски, холодную резку ленточной заготовки резцом из дг1Сков при поперечной подаче резца, сматывание ленточной заготовки в рулон и последующую холодную прокатку лёйтЬ ной заготовки на стане ij.

С целью исключения отходов металла в стружку при резке ленточной заготовки из длинномерных заготовок холодную резку ленточной заготовки производят при продольной подаче резца с наклоном его. режущей кромки под углом 5-12 к оси заготовки.

Для устранения серповидности.ленточной заготовки резание её производят при наклоне режущей кромки резца под углом 5-10 к горизонтальной плоскости.

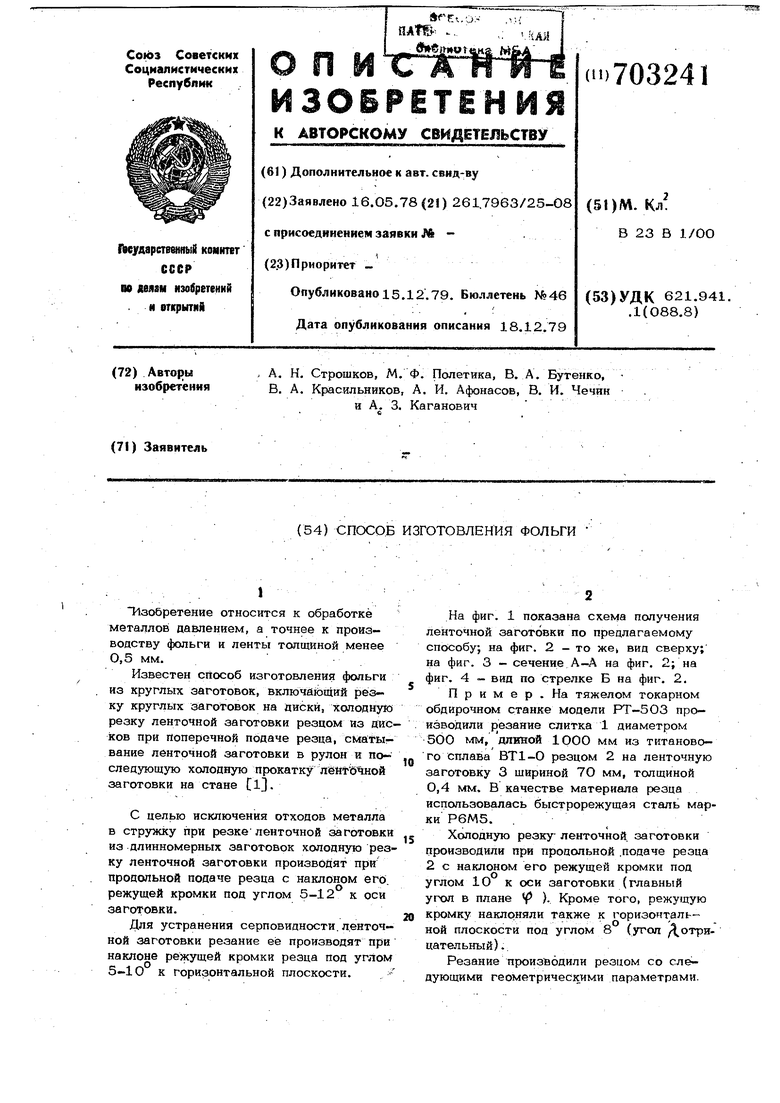

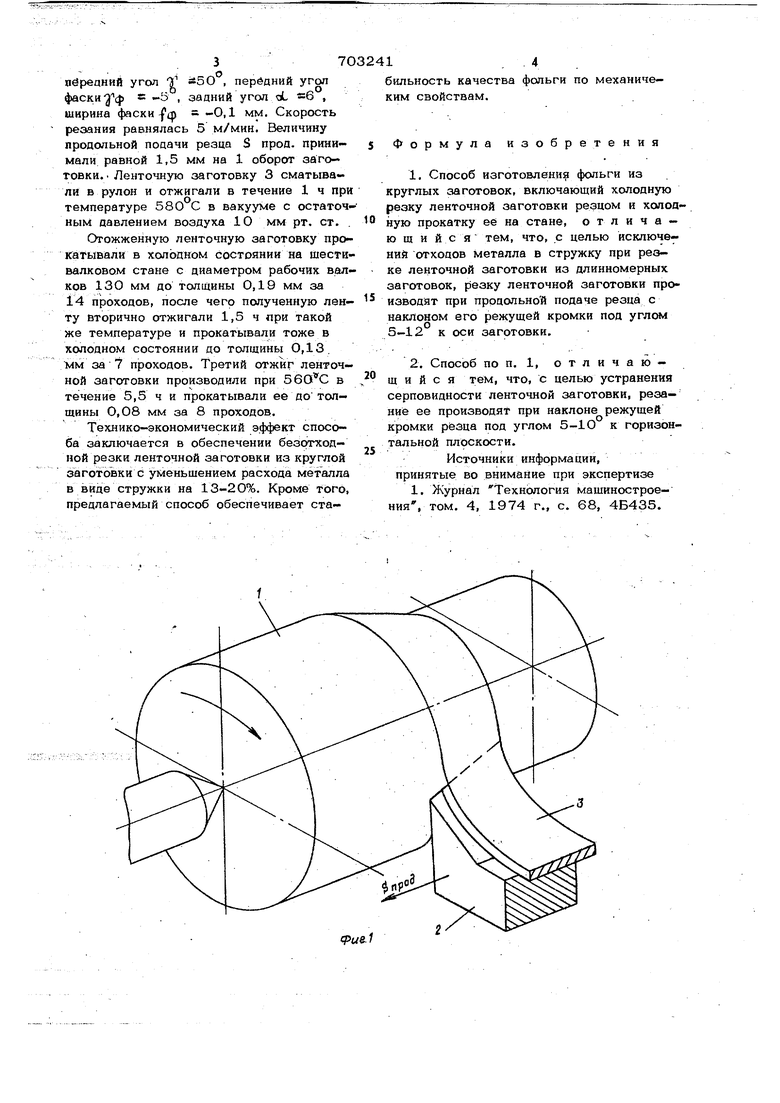

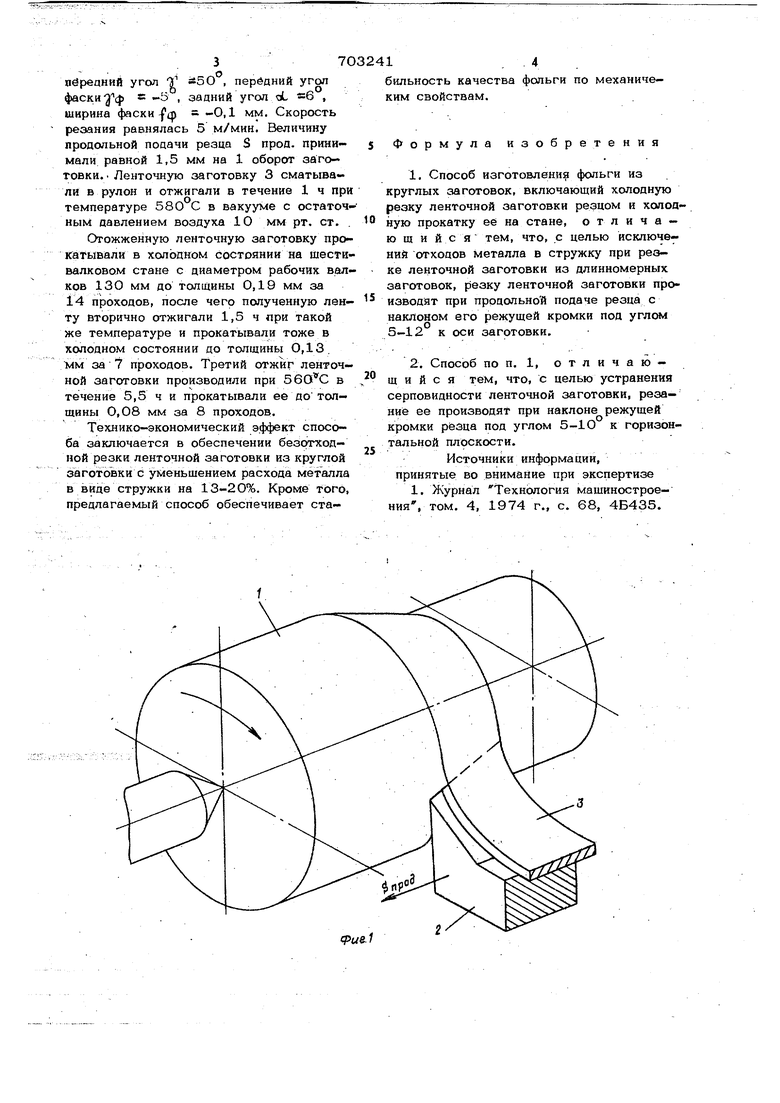

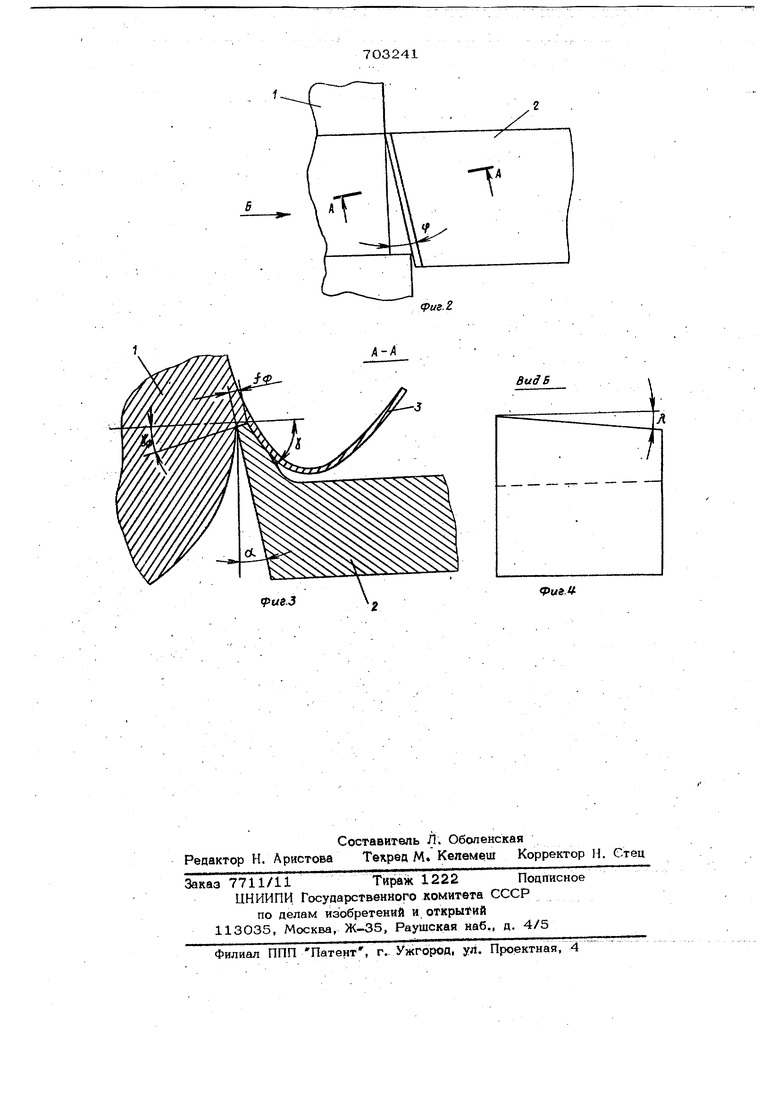

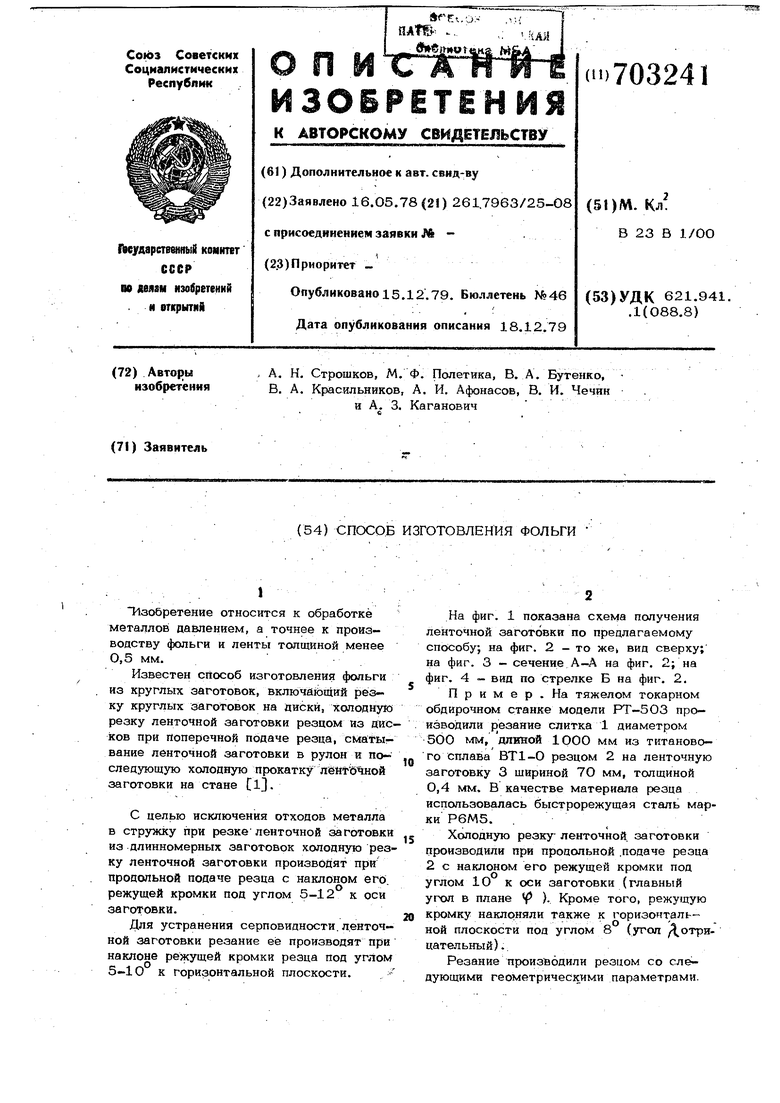

На фиг. 1 показана схема получения ленточной заготовки по предлагаемому способу; на фиг. 2 - то же вид сверху; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - вид по стрелке Б на фиг. 2,

П р и м е р . На тяжелом токарном обдирочном станке модели РТ-5ОЗ производили резание слитка 1 диаметром 500 мм, длиной 1000 мм из титанового сплава резцом 2 на ленточную заготовку 3 щириной 7О мм, толщиной 0,4 мм. В качестве материала резца использовалась быстрорежущая сталь марки Р6М5.

Холодную резку ленточной, заготовки производили при продольной .подаче резца 2 с наклоном его режущей кромки под углом 10 к оси заготовки (главный угол в плане V ) Кроме того, режущую кромку наклоняли также к горизонтальной плоскости под углом 8 (угол Дотрицательный)..

Резание производили резцом со следующими геометрическими параметрами.

пёрецний угол Т -5О , передний угол фаскн-3ф SS -5 , задний угол oL -6 , ширина фаски ф - -0,1 мм. Скорость резания равнялась 5 м/мин. Величину продольной подачи резца S прод. принимали равной 1,5 мм на 1 оборот заготовки. . Ленточную заготовку 3 сматывали в рулон и отжигали в течение 1 ч при температуре 580 С в вакууме с остаточным давлением воздуха 10 мм рт. ст.

Отожженную ленточную заготовку прокатывали в холодном состоянии на шестивалковом стане с диаметром рабочих валков 130 мм до толщины 0,19 мм за 14 проходов, после чего полученную ленту вторично отжигали 1,5 ч при такой же температуре и прокатывали тоже в холодном состоянии до толщины 0,13. мм за 7 проходов. Третий отжиг ленточной заготовки производили при в течение 5,5 ч и прокатывали ее до толщины 0,08 мм за 8 проходов.

Технико-экономический э.ффект способа заключается в обеспечении безотходной резки ленточной заготовки из круглой заготовки с уменьшением расхода металла в виде стружки на 13-2О%. Кроме того, предлагаемый способ обеспечивает стабильность качества фольги по механичеким свойствам.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

pus.i

A-A

Вид Б

Фиг

Авторы

Даты

1979-12-15—Публикация

1978-05-16—Подача