Изобретение относится к области маижностроения и может быть использовано при производстве холодным способом винтовых, преимущественно крупных, пружин, работающих на сжатие и растяжение с постоянной и переменкой жесткостью, а также пружин ных шайб. Известен способ изготовления винтовых пружин путем беэоправочной навивки длинномерных заготовок, помеадаег фах в зазоре между двумя г.аадки ли плита ли,- переме дающиг.5ися одна относительно другой в двух взаимно противоположных направлениях 1. Однако этот способ, примениг.шй только для изготовления пружин малых размеров, характеризуется повышенным расходом металла при отделке их концов, Крогде того, он состоит из сравнительно большого количества основны и особенно вспомогательных операций связанных в частности, с предварительным образованием первого витка или утолщенного хвостовика, требует приложения значительных, усилий и выполнения довольно сложной геометрии формообразующих поверхностей плит. Известен также спосоо -)гготовления винтовых пружин навивкой прутков на оправке в холод1-;а-. состоянми 2 . Однако и этот спосоС характеризуется поБЫИзенным расходом металла при обрубке концов, npKMSH-.Tfc Oio можно только для пружин ма.ых размаров. Кроме того, он трудоемок.. Н.;;Чболае близким к изобр тентгя по технической сущности ян.пяетсч способ изготовления винтовых, пру. кавивкой проволоки napeMeJiHoro сечения на опразку с поел еду юццм ст.; : - гн:-ам ее на конус 3 . По этому с. сначала кавивают пружину п.- провсхтоки постоянного сечения, а затем ее механически обрабатывают (стачивают резанием) по боковой поверхности на глубину, изменяющуюся по заданког-ту закону вдоль оси прулсины 3 пределах тол1дины проволоки. Известный способ г;оззоляет уменьшить трудоемкость и гото::/1ения и повысить качество прул- :н. О.и.нг.ко област.ь его примененнг. огрглнкчг.зается только мелкими пруж;-;нами,, обычно изготавлиБаег.«ми навивкой в хо.г1одком состоянии. Кроме того, ограниченные

возможности этого технологического процесса обуславливаются необходимостью осуществления после навивки .механической обработки, при которой до 50% исходной заготовки для пружин идет в. отходы Е виде стружки, в результате выполнения индивидуальных операций по навивке и механической обработке каждой пружины в целом поштучный технологический процесс оказывается трудоемким и недостаточно эффективным из-за потери значительного количества металла не только в стружку, но к на некачественные передний и задний концы. Этот способ не позволяет досткгиуть высокого металлоиспольэования

Целью изобретения является снижение расхода металла, расширение технологических возможностей и упрощение технологического процесса

это достигается тем, что пружины изготавливают из полых трубных заготовок с предварительно нанесенным винтовым на,цре:чом, а деформацию осуществляют Прокаткой на оправке в холодном или теплом состоянии в валковых или роликовых ,калибрах станов холодной прокатки труб.

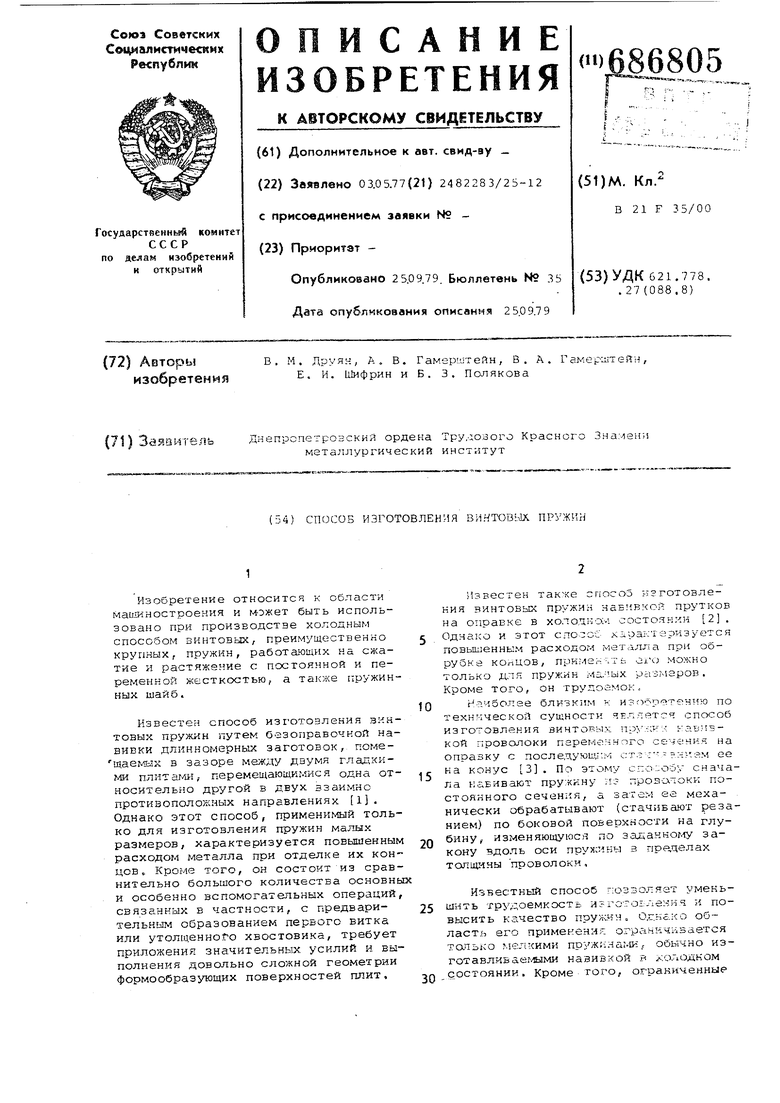

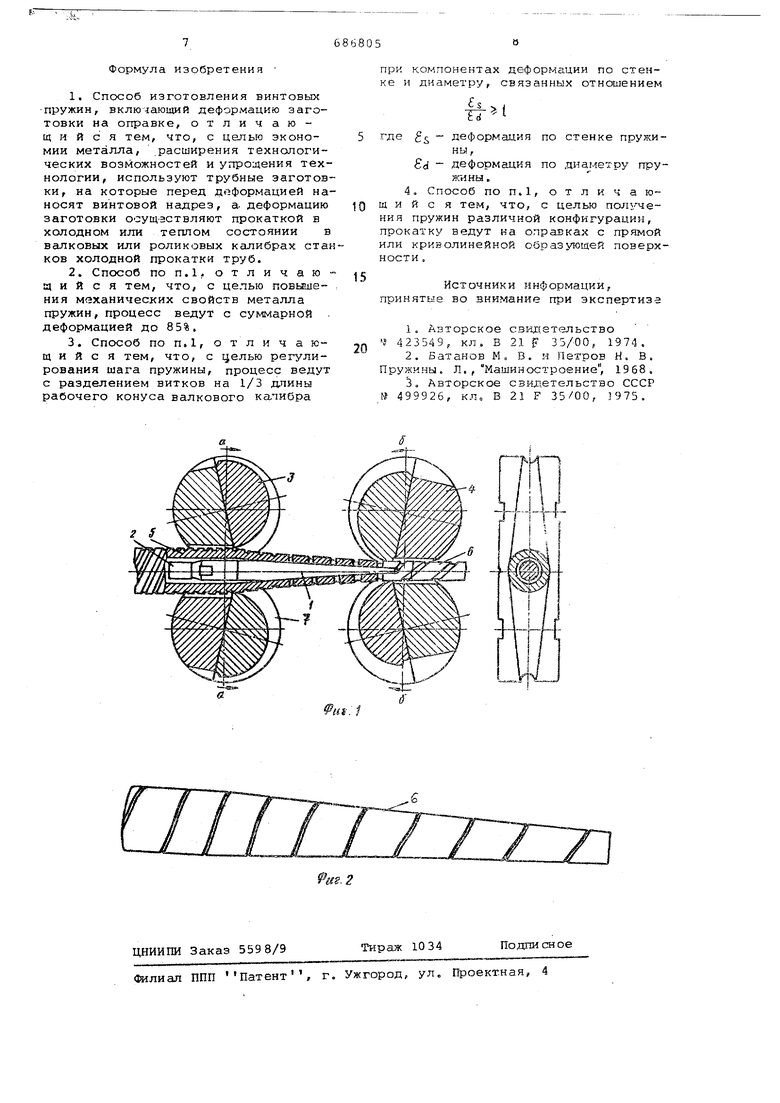

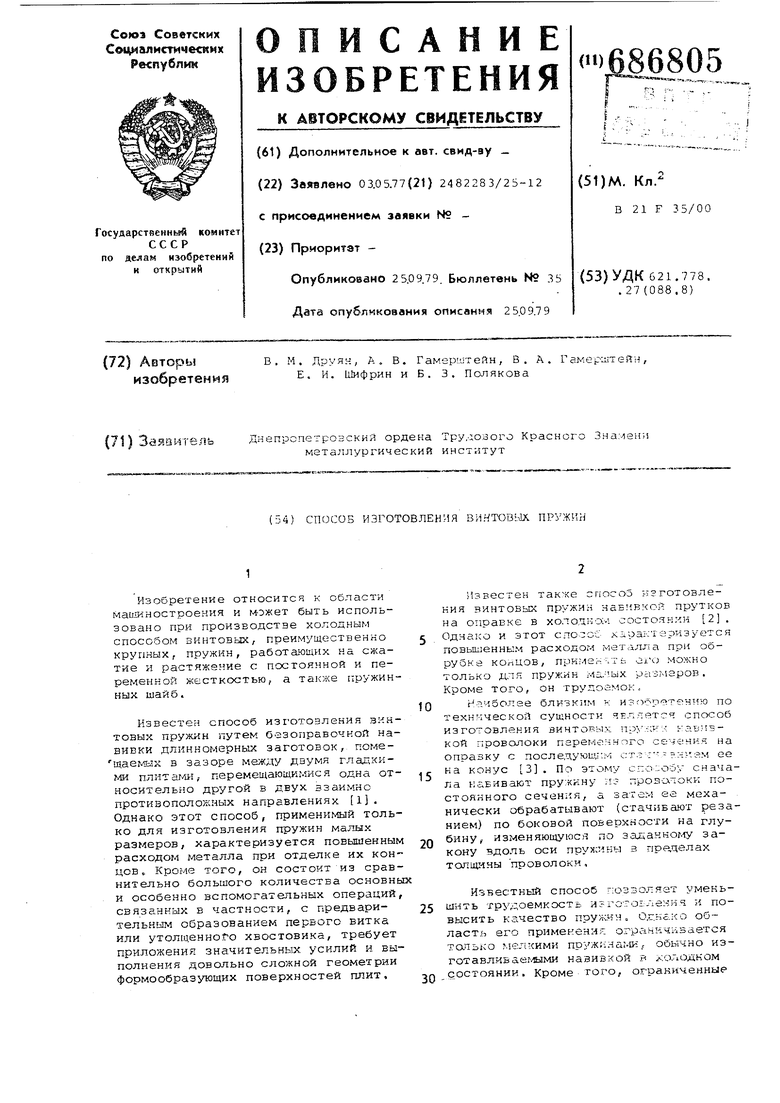

на фиг, 1 схематически показан процесс прокатки пружин описывае /олм способом; на фиг„ 2 - готовое изделие .

Процесс прокатки пруяо-ш осуществляется на неподвижной оправке 1. ввернутойВ стержень 2, калибрагли 3 закрепле Кыг и в вырезах валков 4 и имеющими по окружности ручей переменного сечения, Исходный размер ручья соответствует наружному диаметру заготовки 5, конечный размер - наружному диаметру готовой пружины 6.

В исходном положении рабочей клети (а-а) трубная заготовка при поМО1ЦИ подаюь его мекакизма перемещается в направлении прокатки на некоторое расстояние,, называемое псдачей . При движении рабочей клети вперед происходит разномерное разделение трубной заготовки на витки пружин (в местах предварительно нанесенных концентраторов), редуцирование поданного участка заготовки по диаметру и обжатие по стенке в кольцевой постепенно уменьшающейся щели, образуемой ручьем калибров и оправкой. В процессе прокатки задний конец заготовки зажат и неподвижен в осевом направлении,

В крайнем переднем положении рабочей клети (б-б) прокатываемая заготовка поворачивается вместе с оправкой на 60-90. При обратном движении рабочей клети калибрами придают прокатанному участку пружины правильную форму окружности заданных размеров и рабочим конусом 7 обкатывают на оправке коническую часть за.готовки переменного сечения.

Далее операции повторяются.

Особенностью изготовления винто.аых пружин из полых трубных заготовок ка оправке в станах ХПТ и ХПТР является то, что этот процесс сопровождается у пру г о-пластической деформацией исходной трубной заготовки, при которой за одну операцию возможно уменьшение исходного сечения на 75-85%. Высок ая степень дефомации значительных объемов металла достигается благодаря тому, что формоизменение металла осуществляется в условиях большой протяженности очга деформации с местными обжатиями мгновенном очаге при прямом и обратном ходах клети незначительной величины, т.е. при повышенной дробности .

Формоизменение металла на оправке производят непрерывным процессом с использованием длинномерных исходных заготовок неограниченной или ограниченной длины для изготовления партии пружин. Получаемые при прокаке пружины сходят с оправки по мере постепенного уменьшения диаметра и стенки деформируемого металла, а также разделения витков по винтовым Надрезам в последовательно расположенных участках (редуцирования, обжимного, предкалибрующего и кеипибрующего) очага деформации, образованого калибрами и оправ.чой. Благодаря этому достигается епрерывность процесса.

Таким образом, снижается расход металла, расширяются технологические возможности и упрощается технологический процесс получения пружин широкого диапазона диаметром до .450 мм.

Применение рабочего инструмента известных станов ХПТ и ХПТР для получения пружин стало возможным благодаря наличию зависимости формы и качества проката от состояния механической обработки исходных полых трубных заготовок.

Пример, На исходные трубные заготовки с использованием металлорежуцдах станков наносят винтовой контур с глубиной прорези, достигающей в зависимости от маршрута прокатки величины до 1,5 мм. Глубина надреза (винтового следа) определяется условиями, обеспечивающими получение раздельных витков пружины в обжимной части конуса деформации станов холодной прокатки труб. При этом глубина надреза обратно пропорциональна степени деформации.

Например, для изготовления пружи (наружный диаметр 42 мм, внутренний 22 мм, зазор между витками 5 мм, ширина витка 75 IM, угол подъема 35) использовали трубные заготовки .с глубиной надреза 1,2 мм с учетом степени деформации металла 48%,

Заданные характеристики пружин полу-сают при нанесении винтового контура надреза с шагом 45 мм и углом наклона 10.

Полученную заготовку прокатывают по маршруту 76 х 9 42 х 10 на конической оправке при сопутствующем в результате редуцирования утолщении стенок.

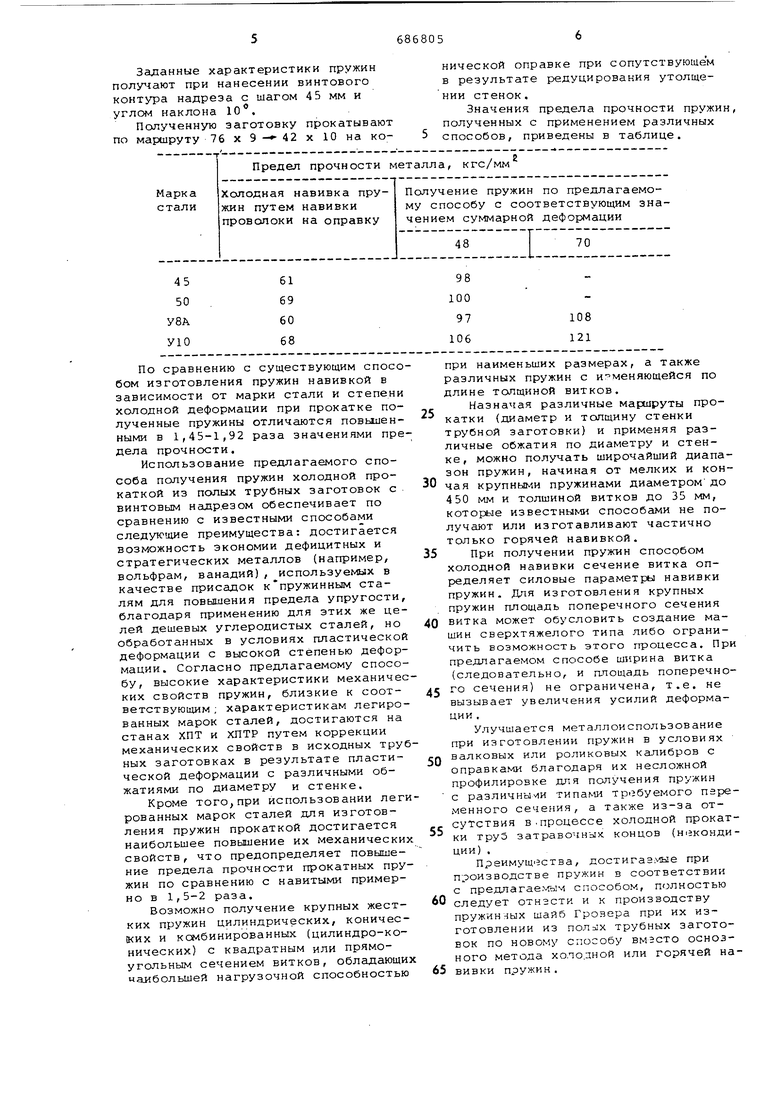

Значения предела прочности пружин, полученных с применением различных способов, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления винтовых пружин | 1981 |

|

SU1003981A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТРУБ И СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2241557C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ МАЛОГО ДИАМЕТРА | 2010 |

|

RU2437733C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОДЕФОРМИРОВАННЫХ БЕСШОВНЫХ ТРУБ (ВАРИАНТЫ) И ЖАРОПРОЧНАЯ БЕСШОВНАЯ ТРУБА, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ (ВАРИАНТЫ) | 2014 |

|

RU2557839C1 |

| Способ изготовления тонкостенных холоднодеформированных труб шестигранного сечения | 2023 |

|

RU2812288C1 |

| СПОСОБ МНОГОНИТОЧНОЙ ПЕРИОДИЧЕСКОЙ ПРОКАТКИ ТРУБ | 2009 |

|

RU2403107C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОПАЛУБОЧНОГО ДЕТЕРМИНИРОВАННОГО ПРОФИЛЯ | 2004 |

|

RU2268099C1 |

| Способ обработки передельных горячекатаных труб-заготовок из стали для получения бесшовных холоднокатаных труб высокой точности | 2020 |

|

RU2733522C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТУРНОГО ОПАЛУБОЧНОГО ПРОФИЛЯ | 2008 |

|

RU2368439C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2391162C2 |

По сравнению с существующим способом изготовления пружин навивкой в зависимости от марки стали и степени холодной деформации при прокатке полученные пружины отличаются повыиенными в 1,45-1,92 раза значениями предела прочности.

Использование предлагаемого способа получения пружин холодной прокаткой из полых трубных заготовок с винтовым надр.езом обеспечивает по сравнению с известными способами следующие преимущества: достигается возможность экономии дефицитных и стратегических металлов (например, вольфрам, ванадий), используемых в качестве присадок кпружинным сталям для повышения предела упругости, благодаря применению для этих же целей дешевых углеродистых сталей, но обработанных в условиях пластической деформации с высокой степенью деформации. Согласно предлагаемому способу, высокие характеристики механических свойств пружин, близкие к соответствующим ; характеристикам легированных марок сталей, достигаются на станах ХПТ и ХПТР путем коррекции механических свойств в исходных трубных заготовках в результате пластической деформации с различными обжатиями по диаметру и стенке.

Кроме того,при использовании легированных марок сталей для изготовления пружин прокаткой достигается наибольшее повышение их механических свойств, что предопределяет повышение предела прочности прокатных пружин по сравнению с навитыми примерно в 1,5-2 раза.

Возможно получение крупных жестких пружин цилиндрических, конических и комбинированных (цилиндро-конических) с квадратным или прямоугольным сечением витков, обладающих макбольшей нагрузочной способностью

при наименьших размерах, а также различных пружин с иг меняющейся по длине толщиной витков.

Назначая различные маршруты про5катки (диаметр и толщину стенки трубной заготовки) и применяя различные обжатия по диаметру и стенке, можно получать широчайший диапазон пружин, начиная от мелких и кон0чая крупными пружинами диаметром до 450 мм и толшиной витков до 35 мм, которые известными способами не получают или изготавливают частично только горячей навивкой.

5

При получении пружин способом холодной навивки сечение витка определяет силовые параметры навивки пружин. Для изготовления крупных пружин площадь поперечного сечения

0 витка может обусловить создание машин сверхтяжелого типа либо ограничить возможность этого гтроцесса. При предлагаемом способе ширина витка (следовательно, и площадь поперечного сечения) не ограничена, т.е. не

5 вызывает увеличения усилий деформации .

Улучшается металлоиспользование при изготовлении пружин в условиях валковых или роликовых калибров с

0 оправками благодаря их несложной профилировке для получения пружин с различными типами тр(3буемого пэременного сечения, а также из-за отсутствия в.процессе холодной прокат5ки труЗ затравочных, концов (некондиции) ,

ПреимуЩ|5ства, достигаэмые при производстве пружин в соответствии с предлагаемым способом, полностью

0 следует отнэсти и к производству пружинных шайб Гровера при их изготовлении из полз1х трубных заготовок по новому способу вмэсто основного метода холодной или горячей на5вивки пружин,

Формула изобретения

щ и и с я тем, что, с целью экономии металла, расширения технологических возможностей и упрои1ения технологии, используют трубные заготовки, на которые перед деформацией наносят винтовой надрез, а. деформацию заготовки осуществляют прокаткой в холодном или теплом состоянии в валковых или роликовых калибрах станков холодной прокатки труб.

при ко.мпонентах деформации по стенке и диаметру, связанных отношением

s . J

где f - деформация по стенке пружины,

ci - деформсщкя по диаметру пружины .

Источники информации, принятые во внимание при экспертиза

Ч 423549, кл. В 21 F 35/00, 1974.

т

Авторы

Даты

1979-09-25—Публикация

1977-05-03—Подача