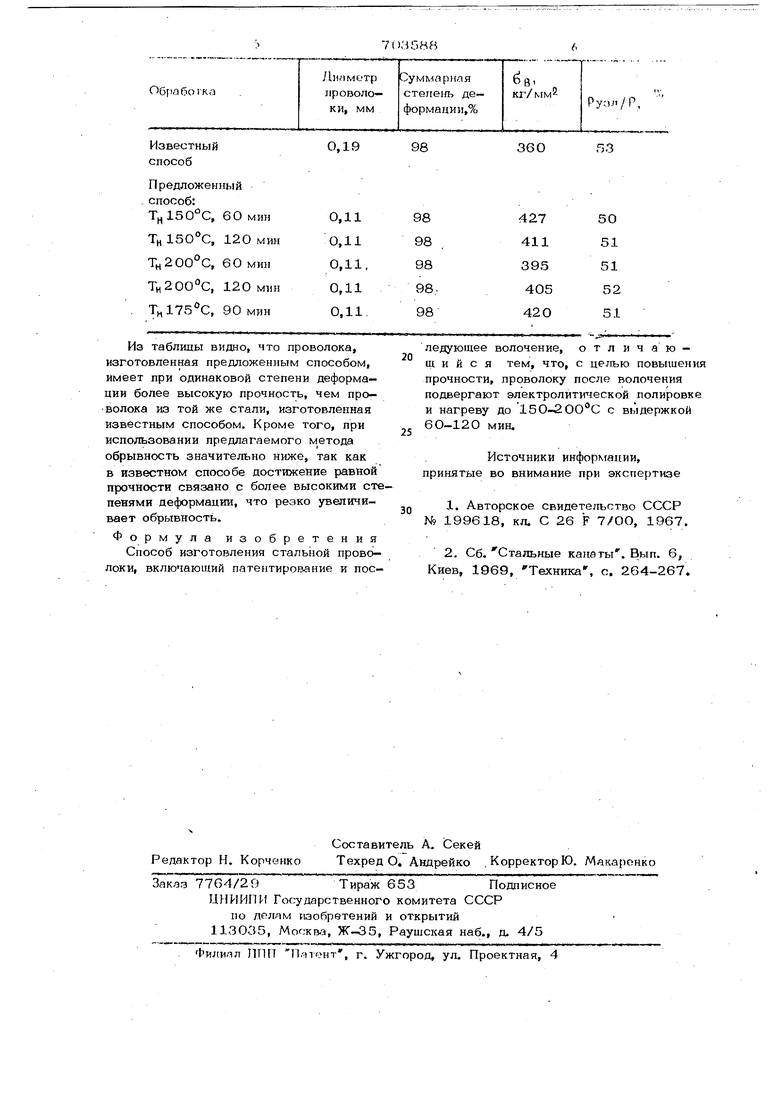

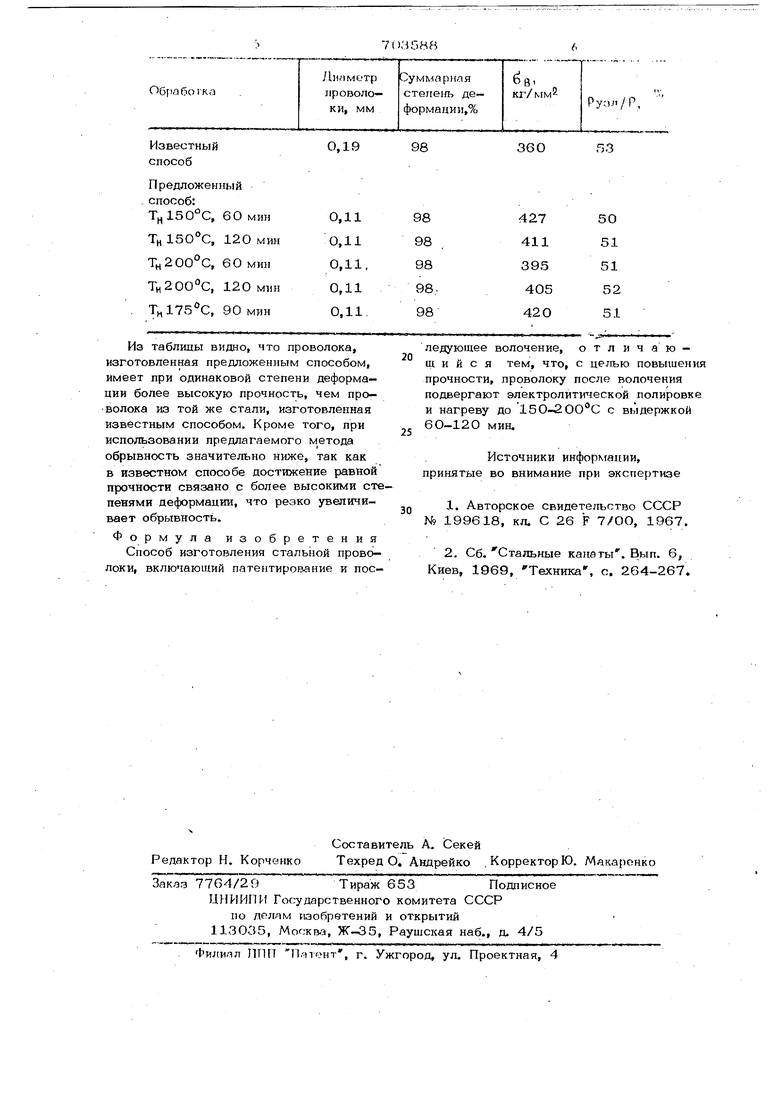

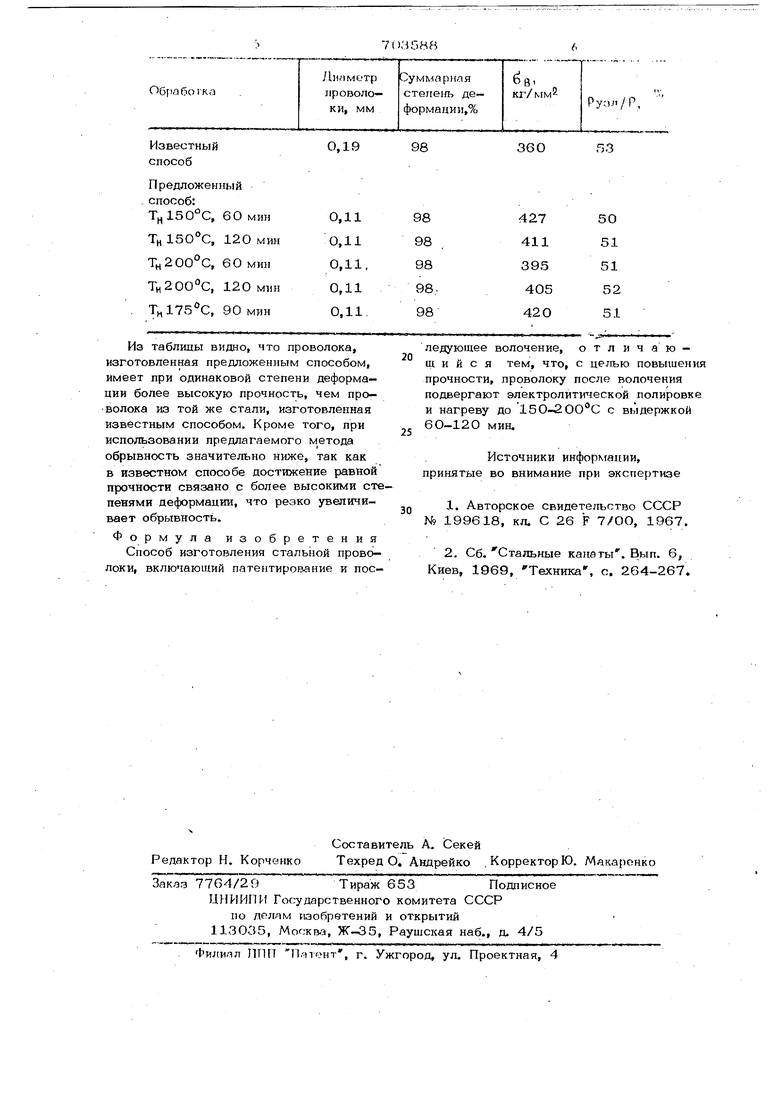

1. . Изобретение относится к метизному производотву и может быть использовано для из oтoвлeния высокопрочной сталь ной проволоки. Известен способ изготовления тончайшей микропроволоки, включающий Волочение и электрохимическую размерную обра ботку 1. Однако указанный способ не поз воляет получать высокопрочнукз тонкую проволоку из-за низкого предела проч- ности проволоки после отжига иволочения. Известен также способ изготовления высокопрочной стальной проволоки патентированием и последующей холодной пластической деформацией высокоуглероДистых сталей повышенной чистоты 2.Па- тентирование проводится по обьгчной технологии: температура нагрева 920930 С; температура изотермической ванны 500-510°С. Холодное волочение осуществляется с частичными обжаТгиями 17-21%. Недостаток известного способа заключается в том, что при значительных (более 90%) суммарных с:тепенях хопойной пластической деформации проволоки 1йготовление отрезко§ ббльшой длины способом патентирование - волочение затруднено вследствие повышенной обры вносТи, причиной которой является пере- наклепаннссть материала. Перенаклепанная проволока имеет низкую прочность и пластичность, значительный разброс механических свойств по длине мотка. Вследствие этого выход годаых отрезков мерной даинь составляет 10-25% от веса заготовки. Применение малых (5-7%) обжатий хотя и позволяет устранить пёренаклеп, но снижает коэффициент упрочнения проволоки, и высокие значения предела прочности не достигаются. Кроме того, при изготовлении проволоки диаметром менее 0,3-0р4 мм используется дорогостоящий алмазный инструмент, что сушественио увеличивает себестоимость изделия. Целью кзобретелия является изготовление тонкой стальной проволоки большой длины с пределом прочности более 4ОО кг/мм Цель достигается использованием следующей технологической схемы: патентирование заготовки по режиму: температура 030-950 С в зависимости от используемой марки стали время выдержки 10-15 мин; переохлаж дение в свинцовую ванну, температура ванны 480-510С; волочение патентированной заготовки с частичными обжатиями 12-15% до диаметра, превышающего диаметр готово го изделия на 8-12%; электролитическая полировка холодно тянутой проволоки до готового размера в электролитах, применяемых для электролитической обработки высокоуглеро- дистых сталей; нагрев в интервале температуре 150 200 С, время выдержки 60-120 мин. Патентирование осуществляется для создания высокодисперсной структуры сорбита патеитирования и проводится по обычной заводской технологии. Х)лодная пластическая деформация ос ществляется для получения изделия требуемого диаметра и достижения за счет деформационного упрочнения высоких зна чений предела прочности. Уменьшение величины частичных обжатий с 17-21% до 12-15% способствует снкжению обрывности при волочении. Электролитическая полировка осуществляется для удаления поверхностных микротрепшн и других концентратов йа- пряженкй, возникающих при повышенньк (более9О%) суммарных степеняххолод пластической деформации, а также обезуглероженного слоя. Удаление микрртре- щии и обезуглероженного слоя способствует повышент{ю предела прочности и стабильности прочностных характеристик по длине мотка, При электролитической обработке может происходить наводороживание поверхности проволоки, при этом СЕШжают ся пластические свойства изделия. Для ликвидации последствий наводороживани применяются низкотемпературный нагрев после электролитического утонения. Тем пература нягрева ISO-SOO C, время нагрева мин. Такие температур |1О-вре -{е тные параметры обрспеч гвяют обезводороживание проволоки, а тлкжо позволяют получить дополнительное упрочнение в результате деформационного старения, происходящего при этих температурах. Описываемым способом можно увеличить предел прочности проволоки на 30-5О кг/мм 2 по сравнению с проволо кой, изготовленной по способу патентирование - волочение при одинаковой степени суммарной деформации. Величина эффекта зависит от исходного предела прочности, диаметра проволоки и степени предварительной холодной пластической деформации. При этом отношение разрыва с узлом к гладкому разрыву несколько уменьшается или остается неизменным. Потери металла в процессе электролитической полировки не превышают 20%, обрывность значительно уменьща. ется, расход алмазного инструмента несколько снижается. Полученный эффект не является простым суммарным эффектом от применения каждого приема, так как электролитическая обработка не увеличивает предел прочности и стабильность прочностных характеристик проволоки, не подвергнутой высоким (более 90%) степеням холодной пластической деформации. При низкотемпературном нагреве происходит деформационное старение проволоки, подвергнутой предварительному волочению; нагрев на 150-200 С недеформированной проволоки не улучшает ее .механические свойства. Пример. Изготавливают проволо ку из стали Э11-32 по схеме: патентирование - температура 930 С, время выдержки Ю мин; переохлаждение в свинцовую ванну при температуре ванны 50О С; диаметр заготовки из стали ЭИ-32 0,85 мм; волочение с частичными обжатиями 15% до диаметра 0,12 мм (суммарная степень деформации 98%). электролитическая полировка в ортофосфорно-хромовом электролите состава: ортофосфбрная кислота 88%, хромовый ангидрид 12%, Катод - нержавеющая сталь; плотность тока GO А./дм-; нагрев до 150-200 С (Tf), выдержка 60-12О мин. Л еханкческие свойства проволоки, изготовленной по известному и предлс - женному Способам, представлепы в таблице.

Иэ таблицы видно, что проволока, изготовленная предложенным способом, имеет при одинаковой степени деформации более высокую прочность, чем проволока из той же стали, изготовленная известным способом. Кроме того, при использовании предлагаемого м етода обрывность значительно ниже, так как в известном способе достижение равной прочности связано с более высокими степенями деформации, что резко увеличивает обрывность.

Формула изобретения Способ изготовления сталь юй проволоки, включающий патентирование и пос-

ледующее волочение, отл имеющийся тем, что, с целью повышения прочности, проволоку после волочения подвергают электролитк еской полировке и нагреву до 15О-2ОО С с выдержкой 6О-120 мин.

Источники информации, принятые во внимание при экспертизе

3Q1. Авторское свидетельство СССР

№ 199618, кл. С 26 F 7/ОО, 1967.

2. Сб. Стальные канаты . Вып. 6, Киев, 1969, Техника, с. 264-267.