1 Изобретение относится к производ ству метизов и может быть использовано в электротехнической и других отраслях промышленности для изготов ления высокопрочных токоведующих проводов. По основному авт.св. Я 881136 известен способ изготовления высоко прочной сталеалюминиевой проволоки с более простой и экономичяой техно логией подготовки поверхности сталь ного сердечника под нанесение алюминиевого покрытия, согласно котором цинковый подслой толщиной до 1 мкм осаждается на стальном сердечнике в процессе его термообработки - патентирования. Для этого нагрев стал сердечника до структуры аустенита осуществляют в неокисляющей (обезуг лероживающей) атмосфере с последующей вьщержкой в ванне с расплавом солей, содержащих ионы цинка, при температуре превращения аустенита стали в сорбит (440-500 С) Недостатком известного способа является снижение качества биметаллической сталеалюминиевой проволоки и уменьшение применяемых суммарных обжатий в случае изготовления проволоки методом накатки алюминиевого порошка на стальной сердечник ввиду малой толщины цинкового подсло). 1 Нагрев стального сердечника с тонким цинковым подслоем до 1 мкм (в случае применения электролиза ра плава солей - до 2 мкм) при сравни,тельно малых скоростях движения проволоки-сердечника (около 40 м/мин ввиду возможности полного окисления слоя цинка требует применения защит ного газа. Это технически сложно, так как газ увеличивает распыление порошка и может вызвать образование взрывоопасной смеси. Поэтому провол ку Изготовляют без применения защит ного газа, что снижает ее качество. Кроме того, в результате накатки алюминиевого порошка на стальной се дечник с цинковым подслоем толщиной 1-2 мкм и последующей уплотняющей прокаткнГ на границе сердечник-оболочка биметаллической проволоки обр зуется диффузионная зона толщиной до 2-4 мкм. Уменьшение переходной диффузионной зоны приводит к увеличению контактнь х напряжений на границе сердечника с оболочкой биметал лической проволоки, обусловленных 5J различным значением пластичности материалов оболочки и сердечника. При холодном волочении, в случае достижения критической величины, контактные напряжения вызывают разрушение сцепления сердечника с оболочкой. Это снижает качество биметаллической проволоки, особенно ее свойства пластичности, и ,ает применять при волочении сталеалюминиевой проволоки сравнительно низкие суммарные обжатия (до 50-65%). В результате снижается прочность проволоки и провода. Цель изобретения - повышение качества высокопрочной проволоки. Поставленная цель достигается тем, что согласно способу изготовления высокопрочной сталеалюминиевой проволоки сердечник после изотермической выдержки охлаждают до 350-430 С, при этой температуре помещают в расплав цинка и выдерживают в течение 1-15 с. Экспериментально установлено, что помещение нагретого до 350-430°С стального сердечника с контактным слоем цинка толщиной по 1 мкм в ванну с расплавом цинка обеспечивает при времени пребывания стального сердечника в расплаве 1-15 с толщину цинкового подслоя 10-13 мкм. Указанная толщина ЦИНКС1ВОГО подслоя является оптимальной как с точки зрения технологичнасти процесса накатки порошка, так и с точки зрения максимально возможного снижения уровня контактных напряжений на границе сталь-алюминий за счет увеличения переходной диффузионной зоны. В результате использования предлагаемого способа увеличивается равномерность нагрева стального рердечника при изготовлении биметаллической заготовки, ликвидированы остановки технологической линии, обусловленные скоплением избыточного цинка и неравномерностью цинкового подслоя по длине сердечника, снижается разброс механических свойств сталеалюминиевой проволоки по ее длине , а применяемое суммарной обжатие при волочении увеличивается до 75%. При температуре сердечника меньше 350°С в момент его входа в ванну цинкования и времени выдержки его в расплаве цинка более 15 с на поверхности сердечника осаждается подслой цинка толщиной более 18 мкм (с учетом контактного слоя цинка толщиной до 1 мкм, который образовался на сердечнике в ванне изотермической выдержки и который оказывает влияние на процесс осаждения подслоя цинка в ванне с расплавом цинка). В этом случае при накатке алюминиевого порошка на стальной сердечник (с цинковым подсло ем более 18 мкм) накапливается избыточный цинк, нарушающий/стабильность процесса изготовления сталеалюминиевой проволоки и снижающий ее качество. При температуре сердечника более. 430 С в момент его входа в ванну с расплавом цинка и времени выдержки в расплаве более 15 с более половины подслоя цинка состоит из твердых соединений Fe и Zn (интерметаллидов) включая хрупкую фазу. Ввиду наличия контактного слоя цинка толщиной до 1 мкм и сравнительно высокой температуры (превышающей температуру плавления цинка) процесс образования слоя интерметаллидов на поверхности стального сердечника начинается раньше контакта сердечника с расплавом цинка. Деформация биметаллической сталеалюминиевой заготовки, содержащей цинковый подслой, который более чем на половину состоит из интерметал лидов, сопровождается локальным нарушением сцепления оболочки с сердечником, а полученная сталеалюминиевая проволока имеет повышенный (по сравнению с проволокой, выпускаемой в соответствии с требованиями технических условий) разброс механических свойств. Минимальное время пребывания сталь ного сердечника в расплаве цинка, равное 1 с, определено из условия получения качественного пркрытия на сердечнике, поступающем в расплав цинка с температурой . Пример 1. Проволоку - сердечник диаметром 3,8 мм из стали Ст 5 подготавливают поднакатку алюминиевого . порошка в линии, содержащей ратентировочный агрегат и ванну горячего цинкования. Патентировочный агрегат включает 4-зонную 12-муфельну печь и ванну изотермической выдержки в расплаве хлоридов (60% ZnCl + 40% КС1). Нагрев под аустенизацию стали осуществляют в среде увеличенного защитного газа, содержащего 2-4% Hj и 98-96% N, с температурой по зонам 800; 930; 950 и 930°С. Температура расплава хлоридов составляет , температура расплава цинка 470 С. Проволока контактирует с расплавом хлоридов на участке длиной 2 м при скорости движения по агрегату 10 м/мин. В промежутке между ваннами изотермической вьщержки (с хлоридами) и цинкования стальной сердечник охлаждают потоком воздуха, обеспечивая температуру сердечника на входе в ванну цинкования 400С. Сердечник, подготовленный по этому режиму, имеет цинковый подслой толщиной 12 мкм, в котором интерметаллиды составляют только 1/4 часть всей толщины подслоя. -На подготовленный таким образом сердечник накатывают алюминиевый порошокi Процесс накатки порошка на сердечник устойчив, без накопления избыточного цинка. При холодном волочении биметаллической проволоки при суммарной деформации до 75% отслоения оболочкиОТ сердечника не обнаружено. Пример 2. Подготовку стального сердечника, накатку на него алюминиевого порошка и деформацию биметаллической проволоки осуществляют в условиях по примеру 1, но сердечник перед его подачей в ванну горячего цинкования охлаждают до 340 С. Толщина цинкового подслоя на сердечнике составляет 9 мкм. При изготовлении 1 т биметаллической заготовки технологическую линию один раз останавливали для очистки бункера-дозатора от скапливающегося там избыточного цинка. Пример 3. Подготовку стального сердечника и накатку на Herd алюминиевого порошка проводят при сохранении условий примера1, но сердечник.перед его входом вванну с расплавом цинка охлаждают до 440 С, Время контактирования сердечника с расплавом цинка увеличивают до 16 с. Цинковый подслой толщиной около 0 мкм на 3/4 состоит- из интер еталлидов. Избыточного цинка при накатке на сердечник алюминиевого порошка нет, но устойчивое волочение полученной биметаллической заготовки возможно при суммарной деформации до 50%. Пример 4. Стальной сердечник подготавливают при сохранении условий примера 1, но перед подачей в ванну с расплавом цинка сердечник охлаждают до 350 С, обеспечивая контакт сердечника с расплавом цинка в течение 0,5 с. Цинковый подслой по

$ 11

внешнему виду шероховатый. При изготовлении } т биметаллической заготовки технологическую линию три раза останавливали для очистки бункера-дозатора от скапливающегося там

173256

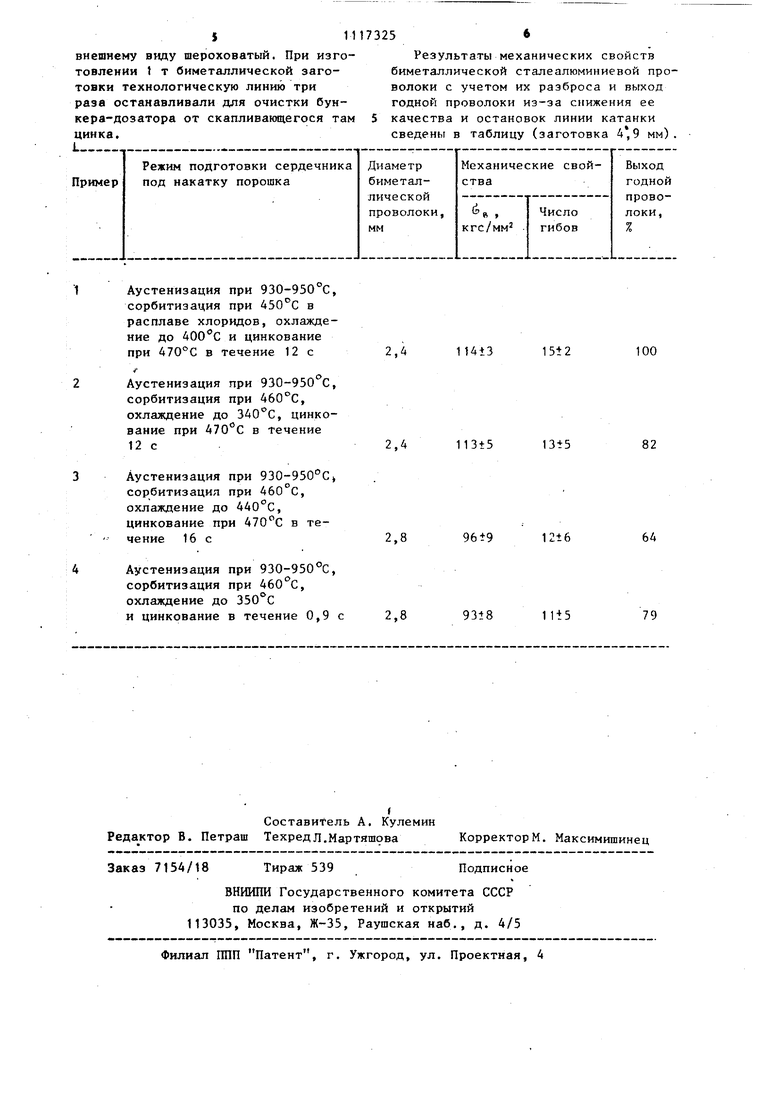

Результаты механических свойств биметаллической сталеалюминиевой проволоки с учетом их разброса и выход годной проволоки из-за снижения ее 5 качества и остановок линии катанки

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления высокопрочной сталеалюминиевой проволоки | 1980 |

|

SU881136A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОДА СТАЛЕАЛЮМИНИЕВОГО | 2010 |

|

RU2490740C2 |

| Способ изготовления сталеалюминиевой проволоки | 1982 |

|

SU1066694A1 |

| Способ изготовления биметаллической сталеалюминиевой проволоки | 1983 |

|

SU1196396A1 |

| Способ изготовления биметаллической проволоки | 1973 |

|

SU464632A1 |

| Способ изготовления сталеалюминиевой проволоки | 1978 |

|

SU729265A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕАЛЮМИНИЕВОГО КОНТАКТНОГО ПРОВОДА | 2014 |

|

RU2594756C2 |

| Канат стальной оцинкованный и способ изготовления стальной канатной оцинкованной проволоки для каната | 2021 |

|

RU2779958C1 |

| Способ изготовления биметаллической сталеалюминиевой проволоки | 1973 |

|

SU464352A2 |

| Изолированный сталеалюминиевый провод | 2017 |

|

RU2683252C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ СТАЛЕАЛЮМИНИЕВОЙ ПРОВОЛОКИ по авт.св. № 881136, отличающийся тем, что, с целью повышения качества высокопрочной проволоки, сердечник после изотермической выдержки охлаждают до 350-430 С, при этой температуре помещают в расплав цинка и выдерживают в течение 1-15 с.

2,4 11413 1512 2,4 113+5 13t5 2,8 96+9 12±6

2,8 9318 1115

100

82

64

79

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления высокопрочной сталеалюминиевой проволоки | 1980 |

|

SU881136A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-10-07—Публикация

1983-07-11—Подача