(54) МАССООБМЕННЫЙ АППАРАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный аппарат | 1976 |

|

SU806051A1 |

| Роторный массообменный аппарат | 1979 |

|

SU797711A1 |

| РОТОРНЫЙ МАССООБМЕННЫЙ АППАРАТ | 1973 |

|

SU398257A1 |

| Элемент насадки многоступенчатого вихревого массообменного аппарата | 1982 |

|

SU1058568A1 |

| Роторный распылительный массообменный аппарат | 2022 |

|

RU2806146C1 |

| ВИХРЕВАЯ МАССООВМЕННАЯ КОЛОННА | 1972 |

|

SU330875A1 |

| Контактное устройство для тепло-, массообменных и сепарационных процессов, контактный патрубок для него, завихритель и средство подачи жидкости для патрубка | 2017 |

|

RU2647312C1 |

| РОТАЦИОННЫЙ МАССООБМЕННЬ[Й АППАРАТ | 1972 |

|

SU349403A1 |

| Массообменный аппарат | 1983 |

|

SU1143434A1 |

| Роторный массообменный аппарат | 1983 |

|

SU1149990A1 |

I

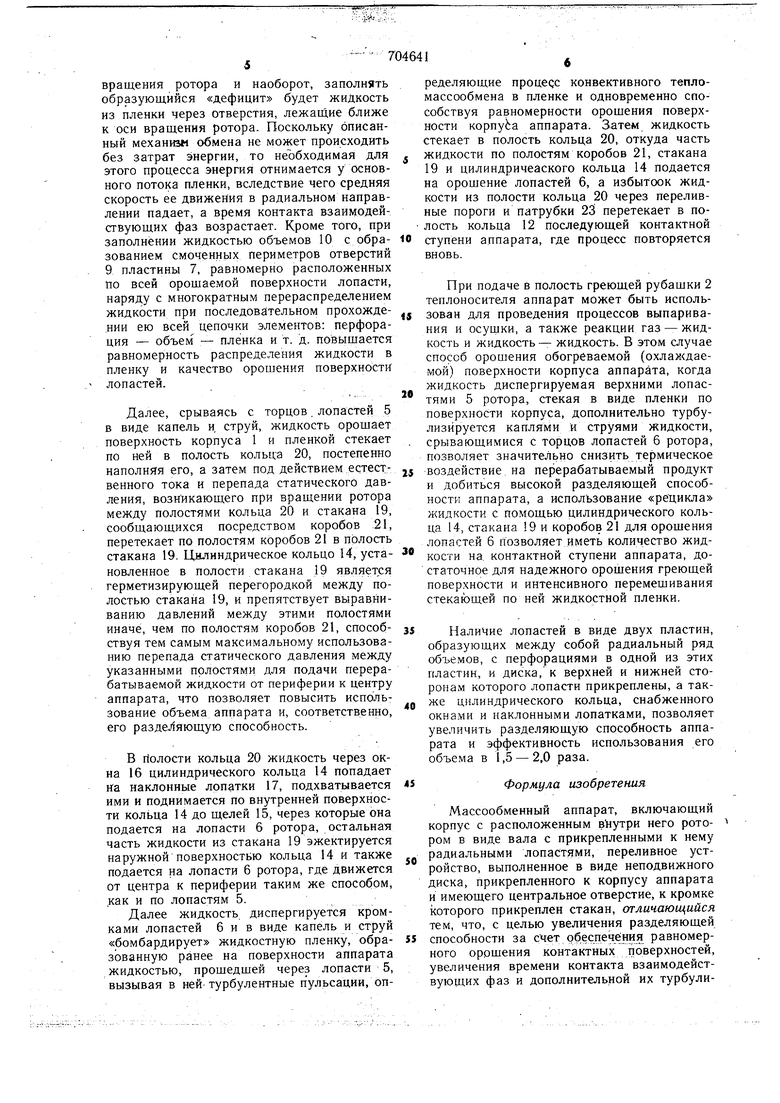

Изобретение относится к тёпломассооб менной аппаратуре, применяемой в производстве полупродуктов для пластмасс и синтетических волокон, продуктов микробиологической и витаминной промышленности, жирозаменителей и синтетических моющих средств, продуктов фармацевтической и пищевой промышленности, для проведения целого ряда /технологических процессов: выпаривания, дистилляции, ректификации, осушки, реакции газ-жидкость и жидкостьжидкость, а особенно - для обработки термонестойких продуктов.

Известны роторные массообменные аппараты. Предназначенные для осуществления процессов ректификации, дистилляции и осушки. Аппарат включает вертикальный цилиндрический корпус с расположенными внутри него неподвижными контактными устройствами и ротором, выполненным в виде вала с укрепленным на нем по чи,слу секций подвижными контактными устройствами, основным элементом которых являются лопасти 1.

Известен тепломассообменный аппарат, включающий ротор с винтовыми лопастями 2 .

Известен тепломассообменный аппарат, включающий ротор с лопастями в форме полых полуцилиндров 3 .

В этих аппаратах неравномерно орошение элементов контактнь1х ступеней, в особенности - для жидкостей, обладающих высокой вязкостью, а также кратковременен контакт взаимодействующих фаз, вследствие чего снижается эффективность аппаратов.

Наиболее близок по технической сущности к предложенному роторный массообменный аппарат, который содержит корпус с расположенным внутри него ротором с радиальными винтовыми лопастями, переливное устройство, выполненное в виде неподвижного диска, прикрепленного к корпусу аппарата и имеющего центральное отверстие к кромке которого прикреплен стакан с расположенными внутри него заборными трубками, прикрепленными верхними своими частями к лопастям ротора 4.

Однако в этом роторном аппарате многократный возврат жидкости в зону контакта фаз вызывает снижение движущей силы процесса массопередачи из-за непосредственного смешения рециркулирующей жидкости, обогащенной высококипящим компонентом, с вновь поступающей на контактную ступень жидкостью с меньшим содержанием высококипящего компонента, в результате чего ухудщаются условия разделения перерабатьшаемрй смеси. Увеличение плотности орощения (из-за рецикла жидкости) приводит к увеличению средней толщины жидкостной пленки на лопастях ротора, что также увеличивает сопротивление массопередачи в жидкой фазе из-3а у1судй1 ёния условий поперечного перемешивания. Время контакта взаимодействующих фаз мало, как из-за больших скоростей движения жидкостной пленки по лопастям ротора, так и из-за движения парового потока в осевом направлении.

Цель изобретения - увеличение разделяющей способности аппарата за счет обеспечения равномерного орощения контактных поверхностей, увеличения времени контакта взаимодействующих фаз и дополнительной их турбулизации.

Это достигается тем, что в известном роторном массообменном аппарате, содержащем вертикальный корпус с расположенным внутри него ротором в виде вала с прикрепленными к нему радиальными лопастями, переливное устройство, выполненное в виде неподвижного диска, прикрепленного к корпусу аппарата и имеющего центральное отверстие, к кромке которого прикреплен стакан, лопасти прикреплены к валу посредством диска, имеющего с противоположной стороны лопасти в виде пластин, одна из которых выполнена перфорированной, стакан снабжен установленным на расстоянии цилидрическим кольцом, прикрепленным верхней кромкой к нижней стороне диска ротора, нижняя кромка цилиндрического кольца выполнена с окнами и снабжена наклонно установденньши лопатками.

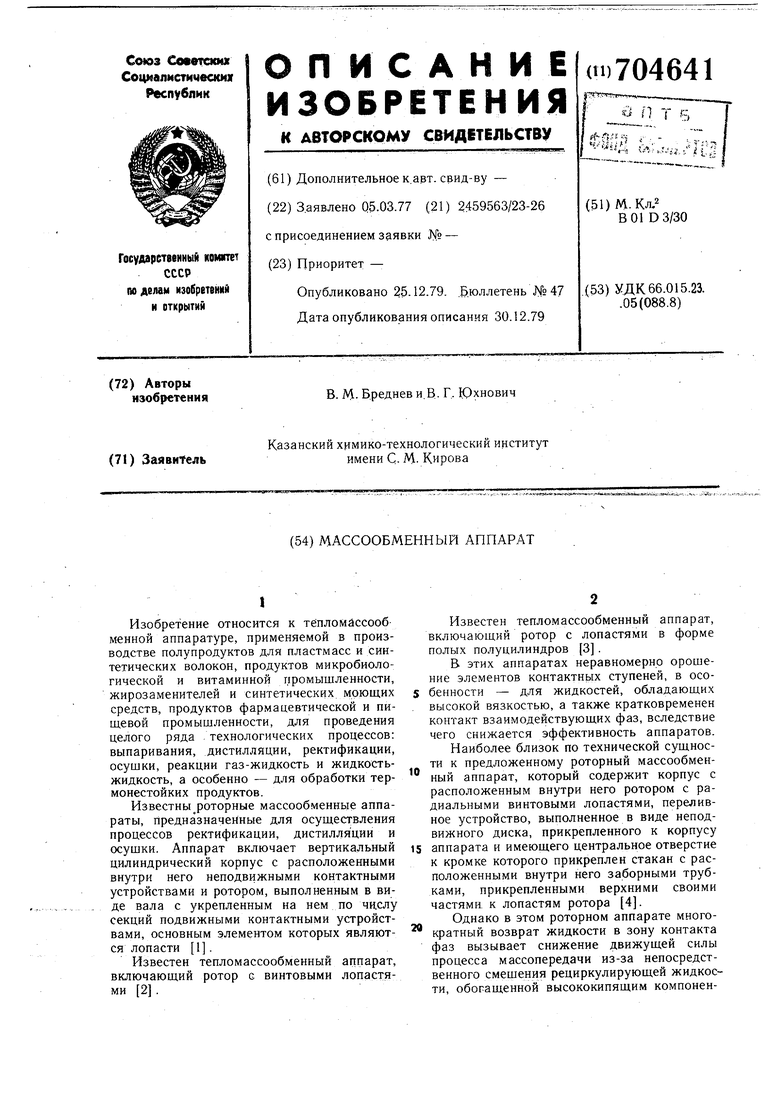

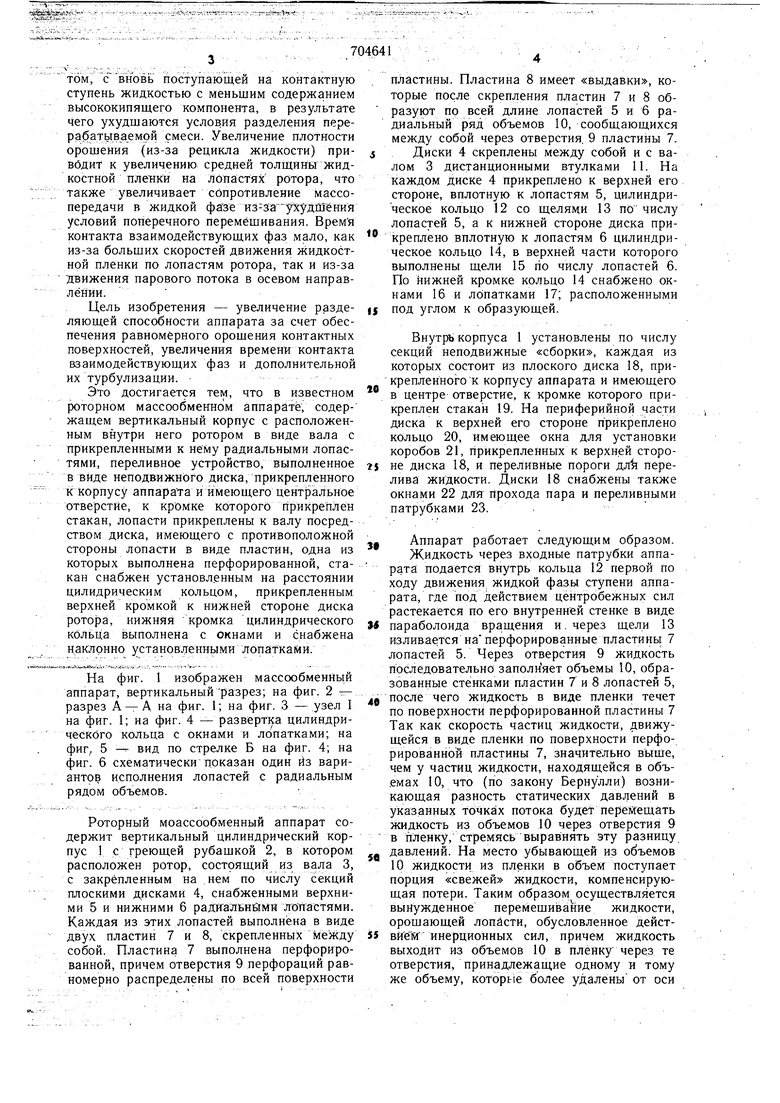

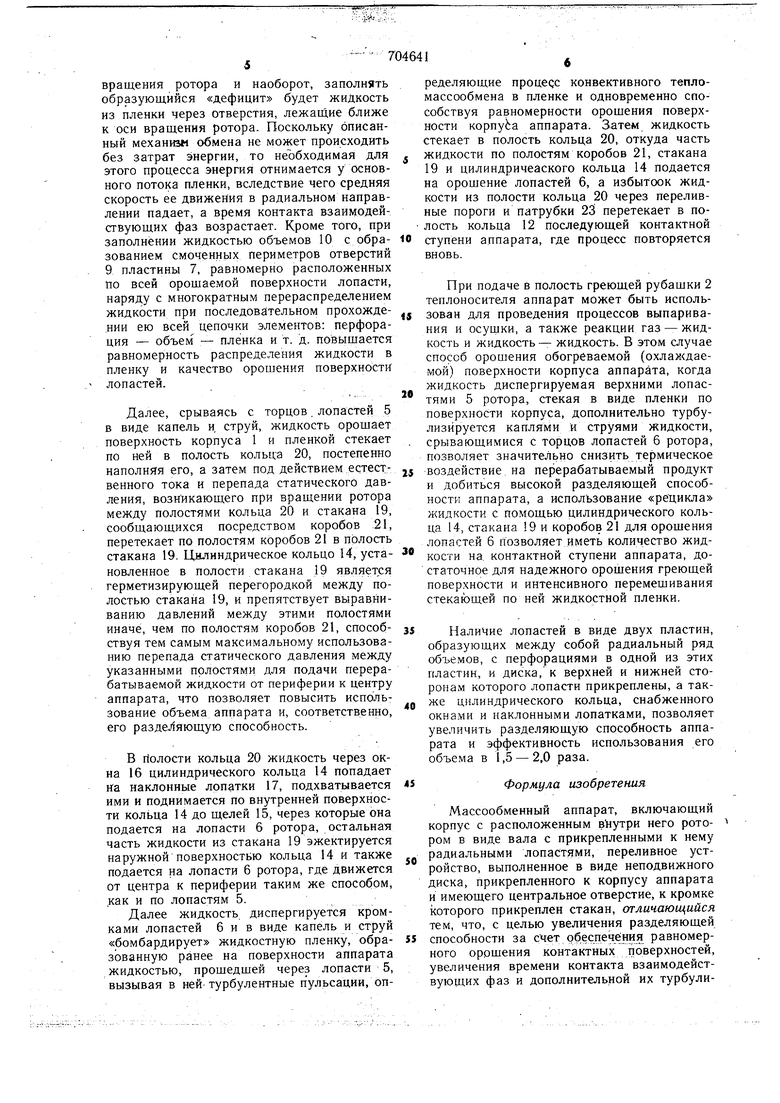

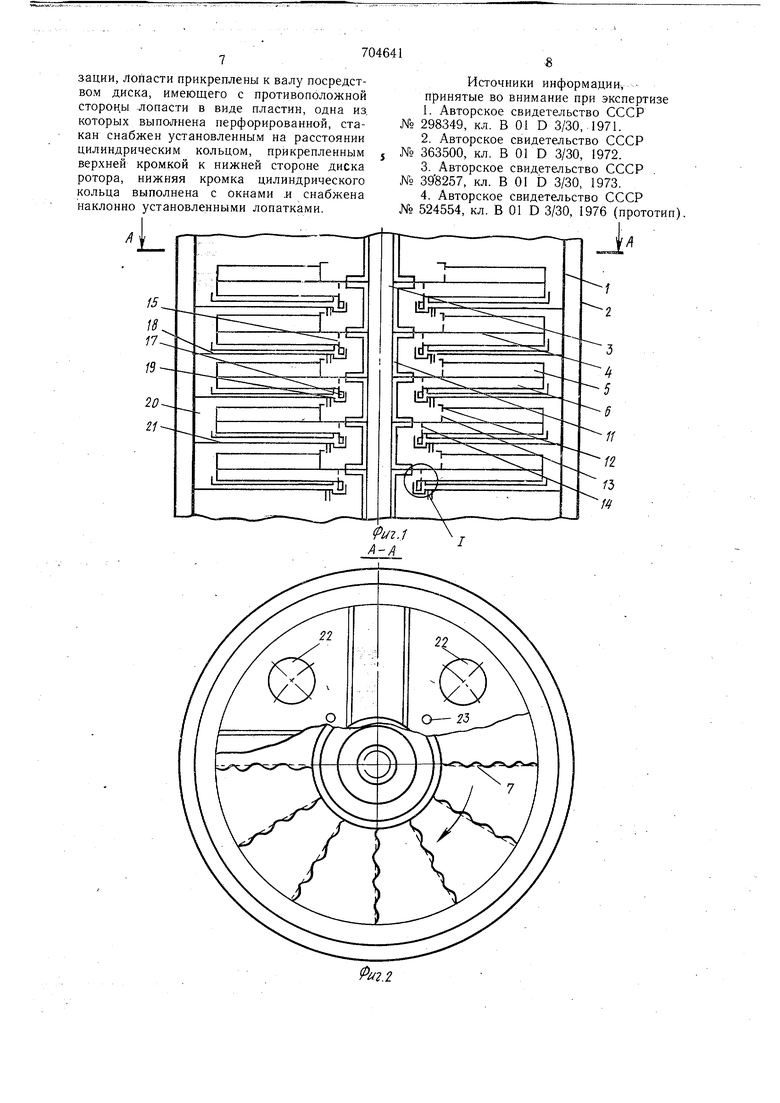

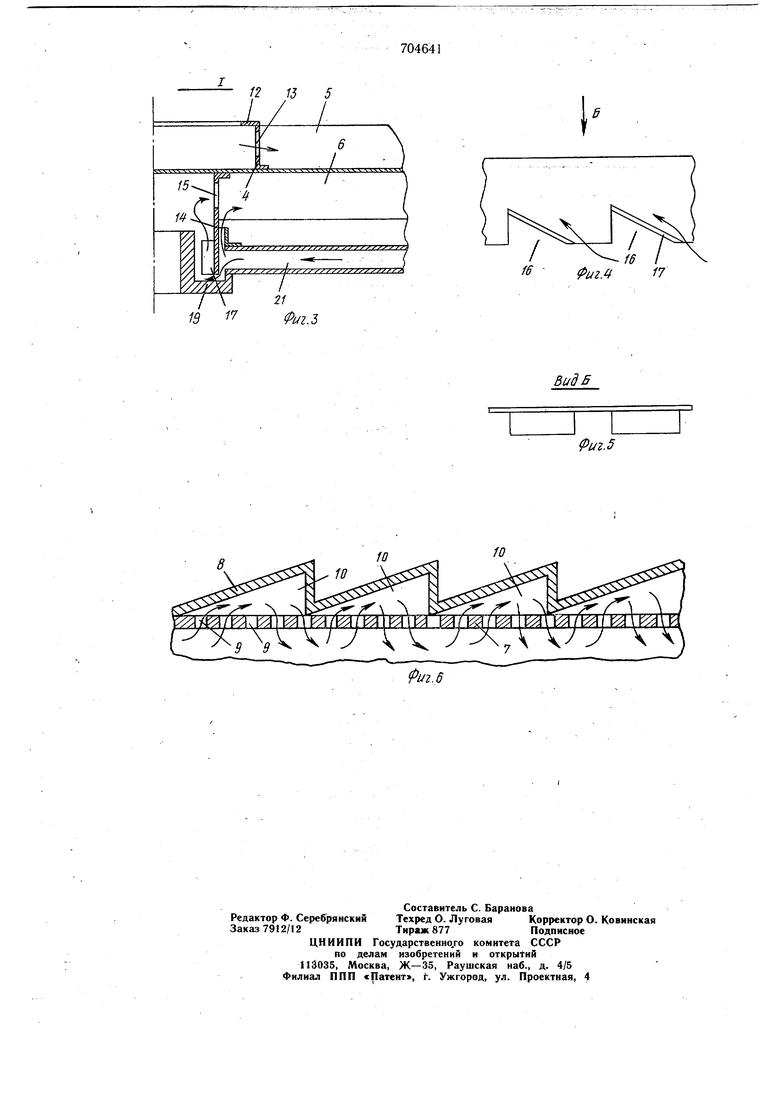

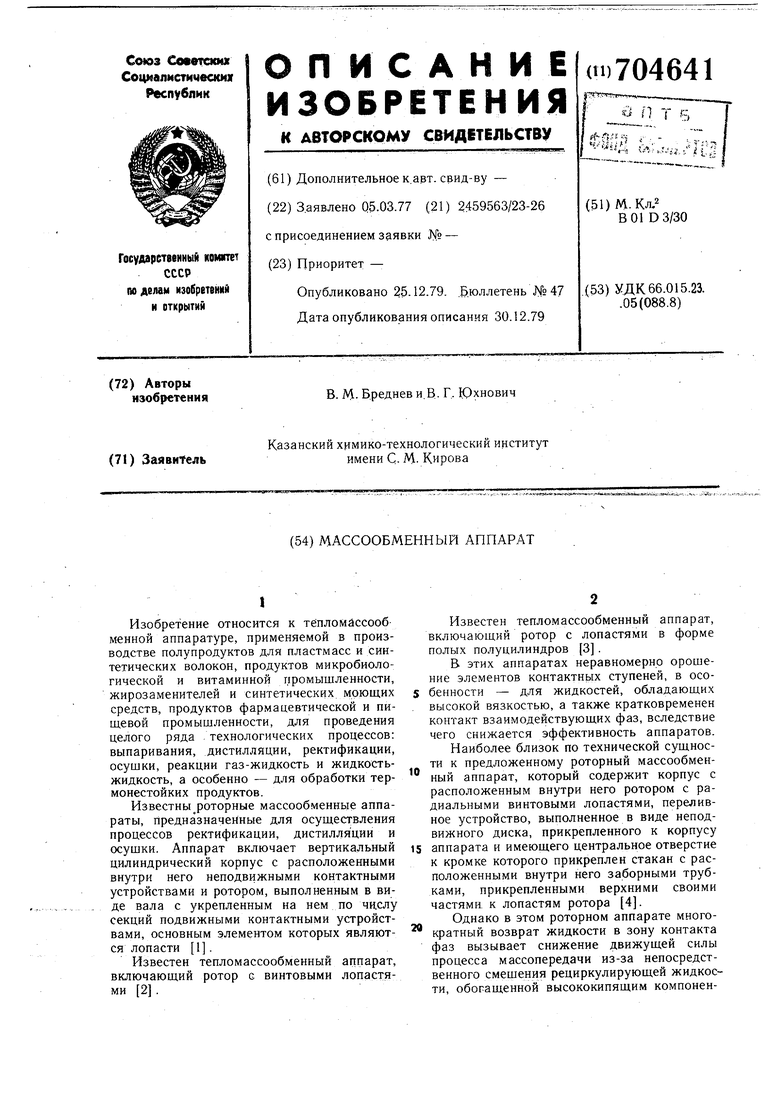

На фиг. 1 изображен массообменНьш аппарат, вертикальныйразрез; на фиг. 2 -. разрез А А на фиг. 1; на фиг. 3 - узел I на фиг. 1; на фиг. 4 - развертка цилиндрического кольца с окнами и лопатками; на фиг, 5 -- вид по стрелке Б на фиг. 4; на фиг. 6 схематически показан один Из вариантов исполнения лопастей с радиальным рядом объемов.

Роторный моассообменный аппарат содержит вертикальный цилиндрический корпус 1 с греющей рубащкой 2, в котором расположен ротор, состоящий из вала 3, с закрепленным на нем по числу секций плоскими дисками 4, снабженными верхними 5 и нижними 6 раДИальнйми лопастями. Каждая из этих лопастей выполнена в виде двух пластин 7 и 8, скрепленных между собой. Пластина 7 выполнена перфорированной, причем отверстия 9 перфораций равномерно распределены по всей поверхности

пластины. Пластина 8 имеет «выдавки, которые после скрепления пластин 7 и 8 образуют по всей длине лопастей 5 и 6 радиальный ряД объемов 10, сообщающихся между собой через отверстия. 9 пластины 7.

Диски 4 скреплены между собой и с валом 3 дистанционными втулками 11. На каждом Диске 4 прикреплено к верхней его стороне, вплотную к лопастям 5, цилиндрическое кольцо 12 со щелями 13 по числу лопастей 5, а к нижней стороне диска прикреплено вплотную к лопастям 6 цилиндрическое кольцо 14, в верхней части которого выполнены щели 15 rio числу лопастей 6. По нижней кромке кольцо 14 снабжено окнами 16 и лопатками 17; расположенными

5 под углом к образующей.

Внутрь корпуса 1 установлены по числу секций неподвижные «сборки, каждая из которых состоит из плоского диска 18, прикрепленногок корпусу аппарата и имеющего в центре отверстие, к кромке которого прикреплен стакан 19. На периферийной части диска к верхней его стороне прикреплено кольцо 20, имеющее окна для установки коробов 21, прикрепленных к верхней сторо$ не диска 18, и переливные пороги дл перелива жидкости. Диски 18 снабжены также окнами 22 для прохода пара и переливными патрубками 23.

J Аппарат работает следующим образом. Жидкость через входные патрубки аппарата подается внутрь кольца 12 первой по ходу движения жидкой фазы ступени аппарата, где под действием центробежных сил растекается по его внутренней стенке в виде

параболоида вращения и. через щели 13 изливается наперфорированные пластинь 7 лопастей 5. Через отверстия 9 жидкость последовательно заполняет объемы 10, образованные стенками пластин 7 и 8 лопастей 5,

0 после чего жидкость в виде пленки течет по поверхности перфорированной пластины 7 Так как скорость частиц жидкости, движущейся в виде пленки по поверхности перфорированной пластины 7, значительно выше, чем у частиц жидкости, находящейся в объемах 10, что (по закону Бернулли) возникающая разность статических давлений в указанных точках потока будет перемещать жидкость из объемов 10 через отверстия 9 в пленку, стремясь выравнять эту разницу

давлений. На место убывающей из объемов 10 жидкости из пленки в объем поступает порция «свежей жидкости, компенсирующая потери. Таким образом осуществляется вынужденное переМещивание жидкости, орошающей лопйсти, обусловленное дейст5 вйеИ инерционных сил, причем жидкость выходит из объемов 10 в плёнку через те отверстия, принадлежащие одному и тому же объему, которtie более уДаленыот оси вращения ротора и наоборот, заполнять образующийся «дефицит будет жидкость из пленки через отверстия, лежащие ближе к оси вращения ротора. Поскольку описанный механизм обмена не может происходить без затрат энергии, то необходимая для этого процесса энергия отнимается у основного потока пленки, вследствие чего средняя скорость ее движения в радиальном направлении падает, а время контакта взаимодействующих фаз возрастает. Кроме того, при заполнении жидкостью объемов 10 с образованием смоченных периметров отверстий 9 пластины 7, равномерно расположенных по всей орошаемой поверхности лопасти, наряду с многократным перераспределением жидкости при последовательном прохождении ею всей цепочки элементов: перфорация - объем - пленка и т. д. повышается равномерность ра-спределения жидкости в пленку и качество орошения поверхности лопастей. Далее, срываясь с торцов. лопастей 5 в виде капель и, струй, жидкость орошает поверхность корпуса 1 и пленкой стекает по ней в полость кольца 20, постепенно наполняя его, а затем под действием .естественного тока и перепада статического давления, возникающего при вращении ротора между полостями кольца 20 и стакана 19, сообщающихся посредством коробов 21, перетекает по полостям коробов 21 в полость стакана 19. Цилиндрическое кольцо 14, установленное в полости стакана 19 является герметизирующей перегородкой между полостью стакана 19, и препятствует выравниванию давлений между этими полостями иначе, чем по полостям коробов 21, способствуя тем самым максимальному использованию перепада статического давления между указанными полостями для подачи перерабатываемой жидкости от периферии к центру аппарата, что позволяет повысить испбльзование объема аппарата и, соответственно, его paздeJiяющyю способность. В полости кольца 20 жидкость через окна 16 цилиндрического кольца 14 попадает ига наклонные лопатки 17, подхватывается ими и поднимается по внутренней поверхности кольца 14 до щелей 15, через которые она подается на лопасти 6 ротора, остальная часть жидкости из стакана 19 эжектируется наружной поверхностью кольца 14 и также подается на лопасти 6 ротора, где движется от центра к периферии таким же способом, как и по лопастям 5. Далее жидкость диспергируется кромками лопастей бив виде капель и струй «бомбардирует жидкостную пленку, образованную ранее на поверхности аппарата жидкостью, прошедшей через лопасти 5, вызывая в ней-турбулентные пульсации, определяющие процедс конвективного тепломассообмена в пленке и одновременно способствуя равномерности орошения поверхности корпуса аппарата. Затем жидкость стекает в полость кольца 20, откуда часть жидкости по полостям коробов 21, стакана 19 и цилиндричеаского кольца 14 подается на орошение лопастей 6, а избытоок жидкости из полости кольца 20 через переливные пороги и патрубки 23 перетекает в полость кольца 12 последующей контактной ступени аппарата, где процесс повторяется вновь. При подаче в полость греющей рубашки 2 теплоносителя аппарат может быть использован для проведения процессов выпаривания и осушки, а также реакции газ жидкость и жидкость - жидкость. В этом случае способ орошения обогреваемой (охлаждаемой) поверхности корпуса аппарата, когда жидкость диспергируемая верхними лопастями 5 ротора, стекая в виде пленки по поверхности корпуса, дополнительно турбулизйруется каплями и струями жидкости, срывающимися с торцов лопастей 6 ротора, позволяет значительно снизить термическое воздействие на перерабатываемый продукт и добиться высокой разделяющей способности аппарата, а использование «рецикла жидкости с помощью цилиндрического кольца 14, стакана 9 и коробов 21 для орошения лопастей 6 позволяет иметь количество жидкости на контактной ступени аппарата, достаточное для надежного орошения греющей поверхности и интенсивного перемешивания стекающей по ней жидкостной пленки. Наличие лопастей в виде двух пластин, образующих между собой радиальный ряд объемов, с перфорациями в одной из этих пластин, и диска, к верхней и нижней сторонам которого лопасти прикреплены, а также цилиндрического кольца, снабженного окнами и наклонными лопатками, позволяет увеличить разделяющую способность аппарата и эффективность использования его объема в 1,5 - 2,0 раза. Формула изобретения Массообменный аппарат, включающий корпус с расположенным внутри него ротором в виде вала с прикрепленными к нему радиальными лопастями, переливное устройство, выполненное в виде неподвижного диска, прикрепленного к корпусу аппарата и имеющего центральное отверстие, к кромке которого прикреплен стакан, отличающийся тем, что, с целью увеличения разделяющей способности за счет обеспечения равномерного орошения контактных поверхностей, увеличения времени контакта взаимодействующих фаз и дополнительной их турбулизации, лопасти прикреплены к валу посредством диска, имеющего с противоположной стороны .лопасти в виде пластин, одна из, которых выполнена перфорированной, стакан снабжен установленным на расстоянии цилиндрическим кольцом, прикрепленным верхней кромкой к нижней стороне диска ротора, нижняя кромка цилиндрического кольца выполнена с окнами .и снабжена наклонно установленными лопатками. № № № № Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 298349, кл. В 01 D 3/30, 1971. 2.Авторское свидетельство СССР 363500, кл. В OlD 3/30, 1972. 3.Авторское свидетельство СССР 398257, кл. В 01 D 3/30, 1973. 4.Авторское свидетельство СССР 524554, кл. В 01 D 3/30, 1976 (прототип).

12 15 5

±/ I

21

Ю .3

f6 u2,17

Авторы

Даты

1979-12-25—Публикация

1977-03-05—Подача