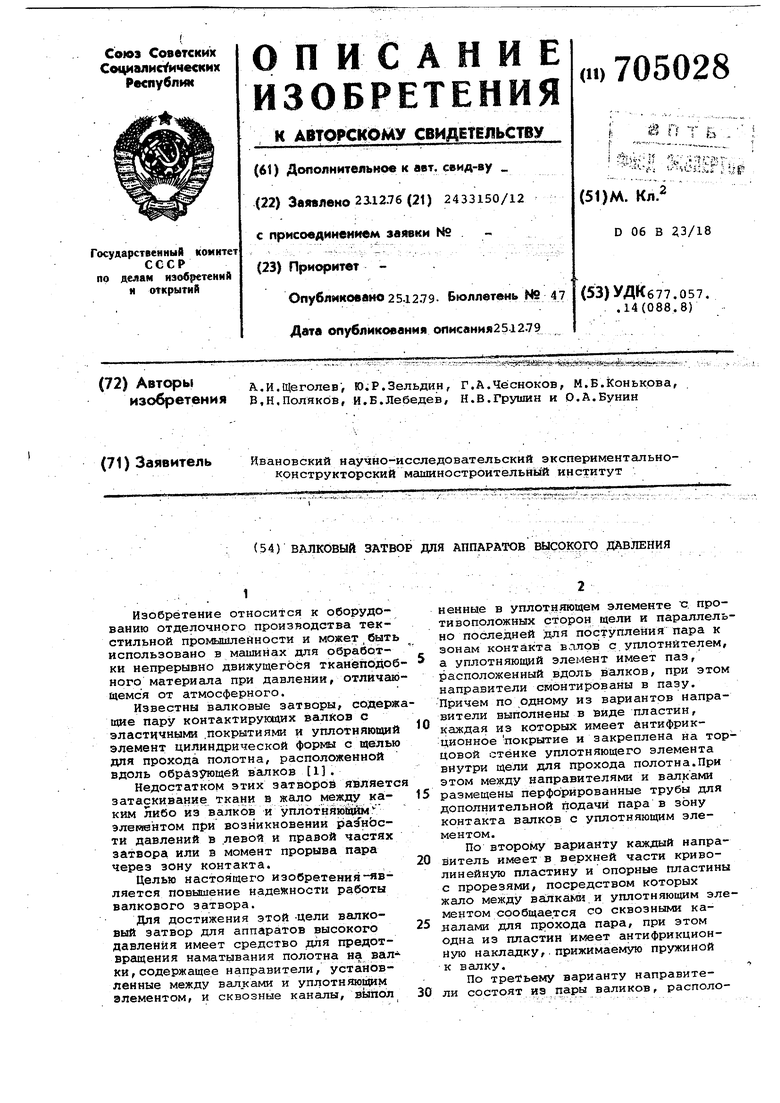

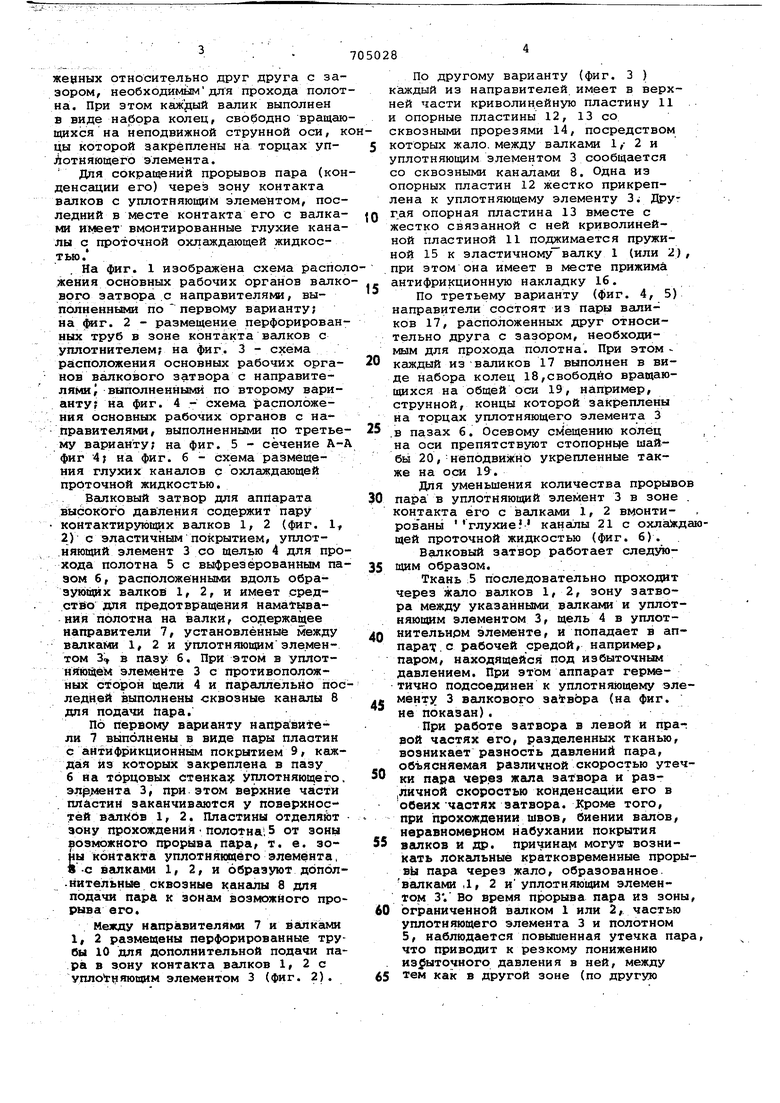

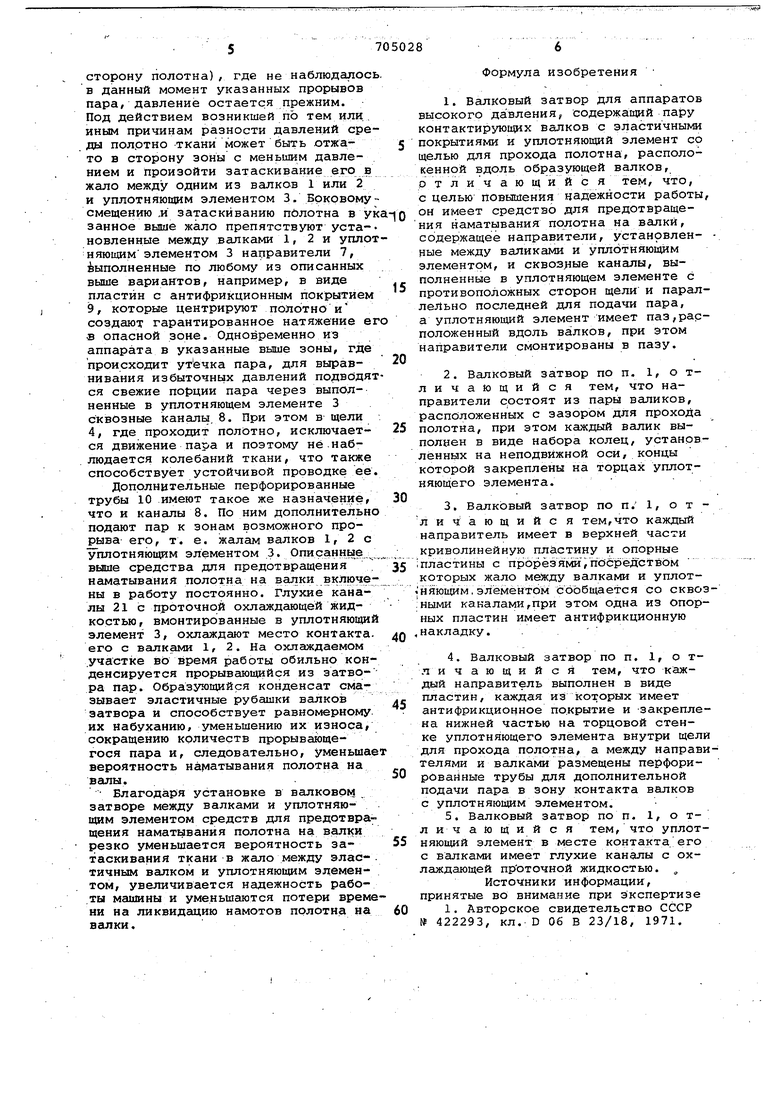

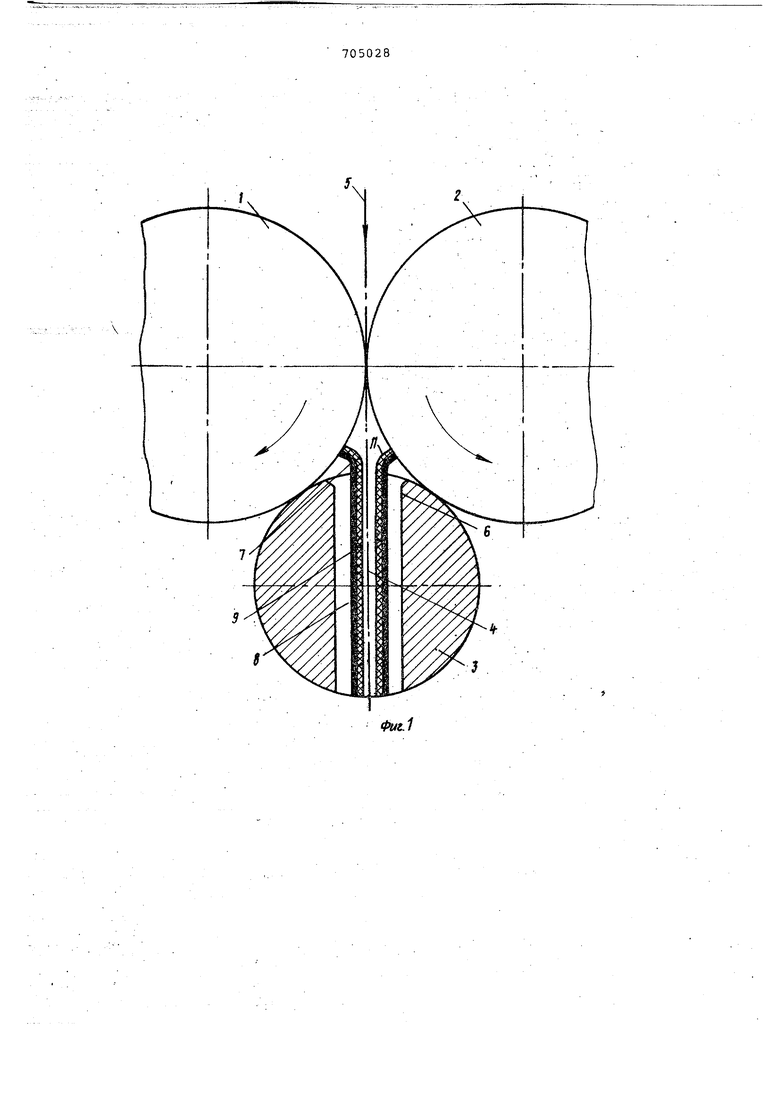

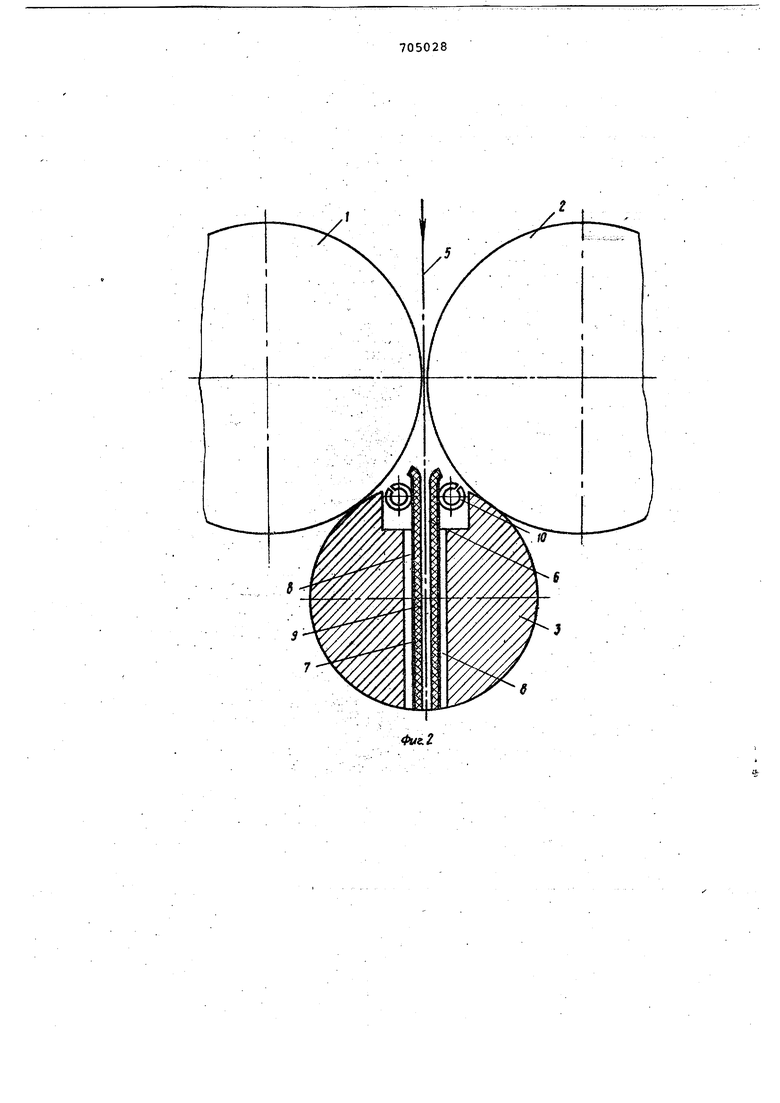

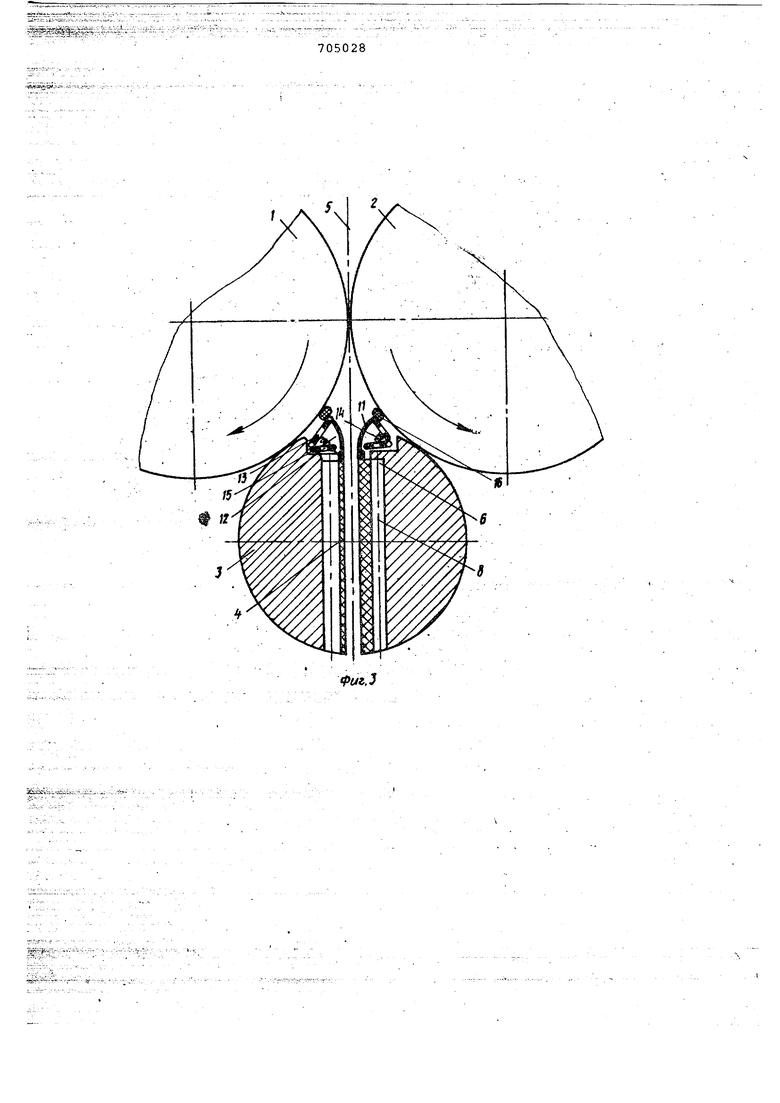

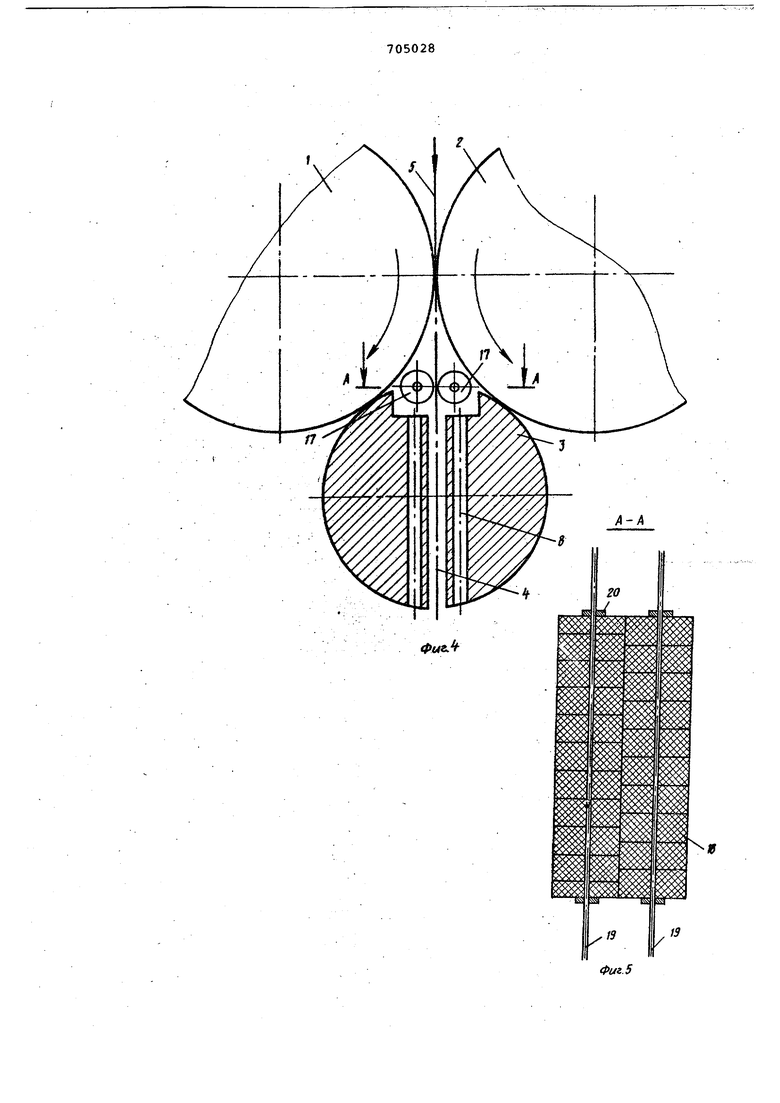

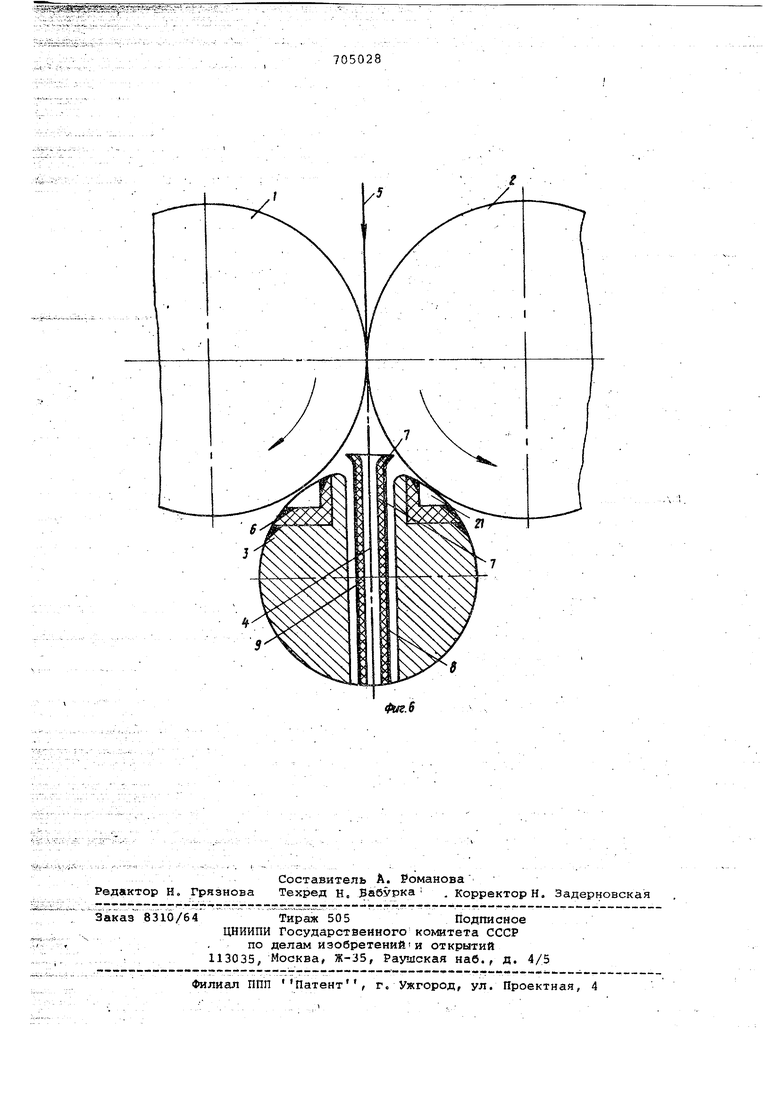

(54) ВАЛКОВЫЙ ЗАТВОР ДЛЯ АППАРАТОВ ВЫСОКОГО ДАВЛЕНИЯ жеуных относительно друг друга с за зором, необходимым для прохода поло на. При этом каждый валик выполнен в виде набора колец, свободно вращаю щихся на неподвижной струнной оси, цы которой закреплены на торцах упЛотняющего элемента. Для сокращений прорывов пара (ко денсации его) через зону контакта валков с уплотняющим элементом, пос ледний в месте контакта его с валка ми имеет вмонтированные глухие кана лы с проточной охлаждающей жидкостью. На фиг. 1 изображ ена схема распо женин основных рабочих органов валк вого затвора с направителями, выполненными по первому варианту; на фиг. 2 - размещение перфорирован ных труб в зоне контакта валков с уплотнителем; на фиг. 3 - схема расположения основных рабочих органов валкового затвора с направителями j| -выполненными по второму варианту; на фиг. 4 - схема расположения основных рабочих органов с направителями, выполненными по третье му варианту; на фиг. 5 - сечение Афиг 4; на фиг. б - сх,ема размещения глухих каналов с охлаждающей проточной жидкостью. . Всшковый затвор для аппарата высокого давления содержит пару контактирук)щих валков 1, 2 (фиг. 1 2) с эластичньам покрытием, уплотняющий элемент 3 со щелью 4 для про хода полотна 5 с выфрезёрованным па зом б, расположенными вдоль образующих валкоб 1, 2, и имеет средстйо для предотвращения наматывания полотна на валки, содержащее направители 7, установленные между валками 1, 2 и уплотняющим элементом 3, в пазу 6. При этом в уплотHrtrotiiei элементе 3 с противоположных сторон щели 4 и параллельно пос ледней выполнены -сквозные каналы в для подачи tiapa. По первому варианту направители 7 выполнены в виде пары пластин с антифрикционным покрытием 9, каждая из которых закреплена в пазу 6 ва торцовых стенказ): уплотняющего 3, при этом верхние части .пластин заканчиваются у поверхностей 1, 2. Пластины отделяйт зону прохожденийполот на; 5 от зоны возможного прорыва пара, т. е. контакта уплотияшцёго элемента, с валками 1, 2, и образуют допол-нительные сквозные каналы 8 для подачи пара к зонам возможного про рыва его. Между направителями 7 и валками 1, 2 размещены перфорированные тру бы 10 для дополнительной подачи па ра в зону контакта вгшков 1, 2 с уш10г1 яющим элементом 3 (фиг. 2). По другому варианту (фиг. 3 ) аждый из направителей имеет в верхей части криволин.ейную пластину 11 опорные пластины 12, 13 со квозными прорезями 14, посредством оторых жало, между валками 1,- 2 и плотняющим элементом 3 сообщается со сквозными каналами 8. Одна из порных пластин 12 жестко прикрепена к уплотняющему элементу 3; ДРУ г,ая опорная пластина 13 вместе с жестко связанной с ней криволинейной пластиной 11 поджимается пружиной 15 к эластичному валку 1 (или 2), при этом она имеет в месте прижима антифрикционную накладку 16. По третьему варианту (фиг. 4, 5) направители состоят из пары валиков 17, расположенных друг относительно друга с зазором, необходимым для прохода полотна. При этом каждый из валиков 17 выполнен в виде набора колец 18,свободйо вращающихся на общей оси 19, например, струнной, концы которой закреплены на торцах уплотняющего элемента 3 в пазах 6. Осевому смещению колец на оси препятствуют стопорнце шайбы 20,:неподвижно укрепленные также на оси 19. Для уменьшения количества прорывов пара в уплотняющий элемент 3 в зоне . контакта его с валками 1, 2 вмонтиров аны глухие каналы 21 с охлаждающей проточной жидкостью (фиг. 6). Валковый затвор работает следующим образом. Ткань 5 последовательно проходит через жашо валков 1, 2, зону затвора между указанными валками и уплотняющим элементом 3, щель 4 в уплотнительнрм элементе, и попадает в аппарат .с рабочей средой, например паром, находящейся под избыточным давлением. При этом аппарат герметично подсоединен к уплотняющему элементу 3 валкового за гвора (на фиг. не показан). При работе затвора в левой и правой частях его, разделенных тканью, возникает разность давлений пара, объясняемая различной скоростью утечки пара через жала затвора и раз,личной скоростью конденсации его в обеих частях затвора. Кроме того, при прохождении швов, биении валОв, неравномерном набухании покрытия вашков и др. пpичинa I могут возникать локальные кратковременные прорывы пара через жало, образованное, валками ,1, 2 иуплотняющим элементом 3. Во время прорыва пара из зоны, ограниченной валком 1 или 2, частью уплотняющего элемента 3 и полотном 5, наблюдается повышенная утечка пара, что приводит к резкому понижению избыточного давления в ней, между тем как в другой зоне (по другую сторону полотна) , где не наблюдалос в данный момент указанных прорывов пара, давление остается прежним. Под действием возникшей по тем или, иным причинам разности давлений сре ды полртно ткани может быть отжато в сторону зоны с меньшим давлением и произойти затаскивание его в жало между одним из валков 1 или 2 и уплотняющим элементом 3, Брковому смещению .и затаскиванию пблотна в у занное выше жало препятствуют установленные между валками 1, 2 и упло няющим элементом 3 направители 7, выполненные по любому из описанных выше вариантов, например, в виде пластин с антифрикционным покрытием 9, которые центрируют полотно и создают гарантированное натяжение е ® опасной зоне. Одновременно из аппарата в указанные выше зоны, где происходит утечка пара, для выравнивания избыточных давлений подводя ся свежие порции пара через выполненные в уплотняющем элементе 3 сквозные каналы, 8. При этом в щели 4, где проходит полотно, исключается движение пара и поэтому нё.наб. людается колебаний ткани, что также способствует устойчивой проводке ее Дополнительные перфорированные трубы 10 имеют такое же назначение, что и каналы 8. По ним дополнительн подают пар к зонам возможного прорыва- его, т. а. жалам валков 1,2с уплотняющим элементом 3. Описанные выше средства для предотвращения наматывания полотна на валки включены в работу постоянно. Глухие каналы 21 с проточной охлаждающей жидкостью, вмонтированные в уплотняющий элемент 3, охлаждают место контакта. его с валками 1, 2. На охлаждаемом .участке во время работы обильно конденсируется прорывающийся из затвора Пар. Образующийся конденсат смазывает эластичные рубашки валков затвора и способствует равномерному их набуханию, уменьшению их износа, сокращению количеств прорывающегося пара и, следовательно, уменьшае вероятность наматывания полотна на валы. Благодаря установке в валковом затворе между валками и уплотняющим элементом средств для предотвращения наматывания полотна на валки резко уменьшается вероятность затаскивания ткани в жало между эластичным валком и уплотняющим элементом, увеличивается надежность рабо,ты машины и уменьшаются потери време ни на ликвидацию намотов полотна на валки. Формула изобретения 1.Валковый затвор для аппаратов высокого давления, содержащий naisy контактирующих валков с эластичными покрытиями и уплотняющий элемент со щелью для прохода полотна, располокенной вдоль образующей валков, ртличающийся тем, что, с целью повышения надежности работы, он имеет средство для предотвращения наматывания полотна на валки, содержащее направители, установлен- ные между валиками и уплотняюищм элементом, и сквозные каналы, выполненные в уплотняющем элементе с противоположных сторон щели и параллельно последней для подачи пара, а уплотняющий элемент имеет паз,расположенный вдоль валков, при этом направители смонтированы в пазу. 2.Валковый затвор по п. 1, отличающийся тем, что направители состоят из пары валиков, расположенных с зазором для прохода полотна, при этом Кс1ждый валик выполнен в виде набора колец, установленных на неподвижной оси, концы которой закреплены на торцах уплотняющего элемента. 3.Валковый затвор по п. 1, о т личающийся тем, что каждый направитель имеет в верхней части криволинейную пластину и опорные пластины с прорезHNDi,nC)cpeflCTBOM которых жало между валками и уплотняю1дам. элементом Сообщается со сквозными каналами,при этом одна из Опорных пластин имеет антифрикционную накладку. . 4.Валковый затвор по п. 1, о тличающийся тем, что каждый направитель выполнен в виде пластин, каждая из которых имеет антифрикционное покрытие и -закреплена нижней частью на торцовой стенке уплотняющего элемента внутри щели для прохода полотна, а между направителями и валками размещены перфорированные трубы для дополнительной подачи пара в зону контакта валков с уплотняющим элементом. 5. Валковый затвор по п. 1, о тличающийся тем, что уплотняющий элемент в месте контакта его с валками имеет глухие каналы с охлаждающей прЪточной жидкостью. Источ:ники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 422293, кл. D Об В 23/18, 1971.

705028

| название | год | авторы | номер документа |

|---|---|---|---|

| Герметизирующий затвор аппаратов высокого давления для обработки текстильного полотна | 1978 |

|

SU912794A1 |

| ГИДРОДИНАМИЧЕСКИЙ ЗАТВОР | 1971 |

|

SU311665A1 |

| ЗАТВОР ДЛЯ АППАРАТОВ ТЕРМИЧЕСКОЙ ЖИДКОСТНОЙ | 1972 |

|

SU334302A1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ СМЕСЕЙ ЭКСТРУЗИЕЙ, СДВИГОВАЯ ВАЛКОВАЯ ГОЛОВКА И ЭКСТРУДЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2053123C1 |

| Двухвалковый затвор | 1971 |

|

SU422293A1 |

| Устройство для пропитки текстильного полотна | 1980 |

|

SU937571A1 |

| СПОСОБ ШЛИХТОВАНИЯ ОСНОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2101405C1 |

| Устройство для непрерывного изготовления длинномерного слоистого материала | 1990 |

|

SU1838133A3 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ЛЕНТЫ ИЗ ПРОЧЕСА НА ЧЕСАЛЬНОЙ МАШИНЕ | 1992 |

|

RU2005819C1 |

| Машина для непрерывной обработки полотна пр избыточном давлении | 1976 |

|

SU630325A1 |

705028

Авторы

Даты

1979-12-25—Публикация

1976-12-23—Подача